Изобретение относится к области машиностроения, в частности к роторным машинам объемного вытеснения, и может быть использовано в компрессорах или вакуумных насосах.

Известна роторная машина [1], содержащая корпус, механизм преобразования движения, установленный в корпусе, цилиндр, две боковые крышки, коаксиальные валы, роторы, выполненные заодно с коаксиальными валами и установленные в крышках, а также две лопасти, жестко закрепленные по одной на каждом роторе и размещенные в цилиндре с образованием кольцеобразной рабочей камеры.

В цилиндре выполнены два окна, всасывающее и нагнетательное. Механизм преобразования движения лопастей выполнен в виде маховика (ведущее звено) жестко посаженного на вал, который установлен в корпусе эксцентричного коаксиальным валам.

В маховике выполнен диаметральный паз. На коаксиальных валах жестко закреплены кривошипы (одноплечие рычаги) по одному на каждом валу.

На шейках кривошипов установлены ползуны, которые размещены в диаметральном пазу маховика.

При равномерном вращении маховика ползуны увлекаются диаметральным пазом и, приближаясь к центру маховика, замедляют свое движение, а удаляясь от центра маховика, ускоряют свое движение.

Таким образом происходит преобразование равномерного движения ведущего звена в неравномерное движение лопастей.

В описываемой роторной машине за один оборот ведущего звена в кольцеобразной рабочей камере происходит два всасывания и два нагнетания. Т.е. за один оборот ведущего вала прокачивается по меньшей мере весь объем кольцеобразной рабочей камеры. Отсутствие клапанов позволяет работать на повышенных оборотах и таким образом иметь большую производительность.

Однако неравномерность движения кривошипов, коаксиальных валов, роторов и лопастей вызывает знакопеременные нагрузки на сочленения шейки кривошипа - ползун и ползун - паз.

В результате знакопеременных нагрузок шейка кривошипа переходит от одной диаметральной точки отверстия ползуна к другой в пределах люфта, а ползуны переходят от одной рабочей поверхности паза к другой. Направление движения ползунов в этом случае близкое перпендикулярному к поверхностям скольжения паза.

На оборотах такие переходы осуществляются за ничтожно-малое время, по существу - ударно. Ударные нагрузки разбивают детали сочленения, выводя их из рабочего состояния.

Устранение ударных нагрузок в такой конструкции требует введения дополнительных деталей и узлов (например, масляного насоса), что усложняет устройство в целом, снижает его надежность и КПД. Кроме того, здесь требуется смазочное масло определенного качества и система его очистки.

Известна также роторная машина [2] с механизмом преобразования движения лопастей, известным под названием "механизм связи Рейснера".

Устройство содержит коаксиальные валы с установленными на них лопастями, одноплечие рычаги, жестко закрепленные на коаксиальных валах, ведущий вал, на котором жестко насажено ведущее звено. Ведущий вал установлен эксцентрично по отношению к коаксиальным валам. На ведущем звене выполнен один шарнир, куда подвижно установлены одним концом две тяги, а другими концами эти тяги шарнирно соединены с концами одноплечих рычагов. Лопасти размещены в цилиндре, в котором выполнены два окна, всасывающее и нагнетательное.

При равномерном вращении ведущего вала, ведущее звено то оттягивает тяги, сближая лопасти, то отпускает тяги, позволяя лопастям расходиться.

Лопасти движутся в том же направлении, что и ведущий вал, но их движение неравномерно, т. е. они попеременно ускоряются и замедляются, создавая переменные объемы в кольцеобразной рабочей камере, где происходят рабочие процессы.

В таком устройстве сочленения механизма преобразования представляют собой шарнир, т.е. ось-втулка, причем с колебательным движением деталей.

В эти сочленения можно установить подшипники качения с уплотнителями и заложенной в них смазкой, которые, как известно, рассчитаны на переменные нагрузки.

В такой роторной машине можно выставить зазоры между подвижными деталями рабочей камеры такой величины, что получится эффект лабиринтного уплотнения.

Тогда этой роторной машине не потребуется смазочное масло.

Однако такая роторная машина с описываемым механизмом преобразования движения лопастей имеет большие габариты, из-за того, что шарнир на ведущем звене нужно размещать на значительном расстоянии от центра вращения ведущего звена для получения приемлемой кинематики движения лопастей. Тяги при этом имеют большую длину, а следовательно, и массу.

Размещение шарнира на большом расстоянии от центра вращения ведущего звена при увеличенной массе тяг создает повышенную центробежную нагрузку в шарнире ведущего звена.

В основу изобретения положена задача создания малогабаритной роторной машины с большой производительностью, с исключением использования смазочного масла как в механизме преобразования, так и в рабочей зоне, с такими возникающими нагрузками в сочленениях, которые позволяли бы иметь большой ресурс работы, надежность и высокий КПД.

Кроме того, чтобы роторная машина имела бы регулировку давления газа на выходе.

Поставленная задача решается тем, что в роторной машине, содержащей корпус, цилиндр, две боковые крышки, коаксиальные валы, роторы, выполненные заодно с коаксиальными валами и установленные в крышках, а также две лопасти, жестко закрепленные по одной на каждом роторе и размещенные в цилиндре с образованием кольцеобразной рабочей камеры, а также содержащей механизм преобразования движения лопастей, представляющий собой ведущий вал, расположенный эксцентрично по отношению к коаксиальным валам, ведущее звено, жестко посаженное на вал, одноплечие рычаги, жестко закрепленные по одному на коаксиальных валах и шарнирно соединенные при помощи тяг с ведущим звеном, согласно изобретению, ведущее звено содержит два шарнира, каждый из которых соединен одной тягой с одним одноплечим рычагом.

Целесообразно, чтобы в роторной машине, согласно изобретению, шарниры ведущего звена располагались на одной диаметральной линии на равных расстояниях от центра вращения ведущего звена.

Целесообразно, чтобы в роторной машине, согласно изобретению, нагнетательное окно было выполнено в виде ряда отверстий по образующей цилиндра с возможностью их перекрытия.

Таким образом, предлагаемое изобретение, за счет установки на ведущем звене двух шарниров, вместо одного позволяет значительно уменьшить габариты ведущего звена, а с ним и всей роторной машины, уменьшить центробежные нагрузки в шарнирах ведущего звена за счет уменьшения радиуса размещения этих шарниров на ведущем звене и уменьшения массы тяг, в связи с уменьшением их размеров, а также достичь облегчения нагрузки в опорах ведущего вала за счет значительного уменьшения габаритов и массы ведущего звена.

Кроме того, в предлагаемой роторной машине, за счет размещения шарниров ведущего звена на одной диаметральной линии, достигается уменьшение нагрузки не только на шарниры механизма преобразования, но и на все детали роторной машины.

Введение ряда отверстий, выполненных на образующей цилиндра, вместо одного нагнетательного окна, позволяет устанавливать заданное давление газа на выходе.

Приложенные чертежи изображают:

фиг. 1 - общий вид роторной машины (продольное сечение);

фиг. 2 - сечение А-А фиг. 1 (положение 1);

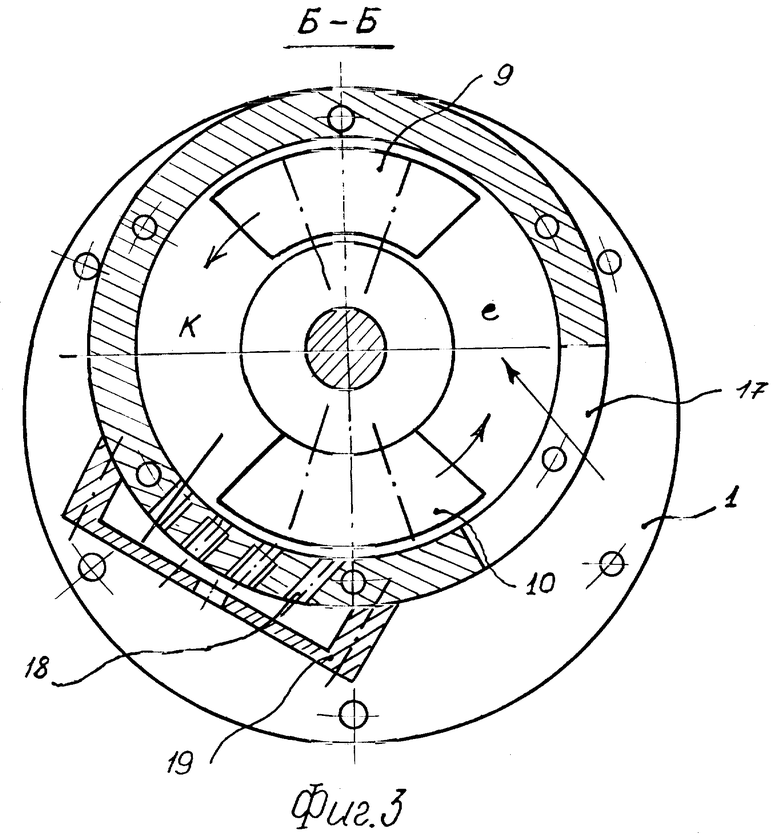

фиг. 3 - сечение Б-Б фиг. 1 (положение 2);

фиг. 4 - сечение Б-Б фиг. 1;

фиг. 5 и 6 - схема работы механизма фиг. 2;

фиг. 7 - сечение по А-А фиг. 1 (второй вариант);

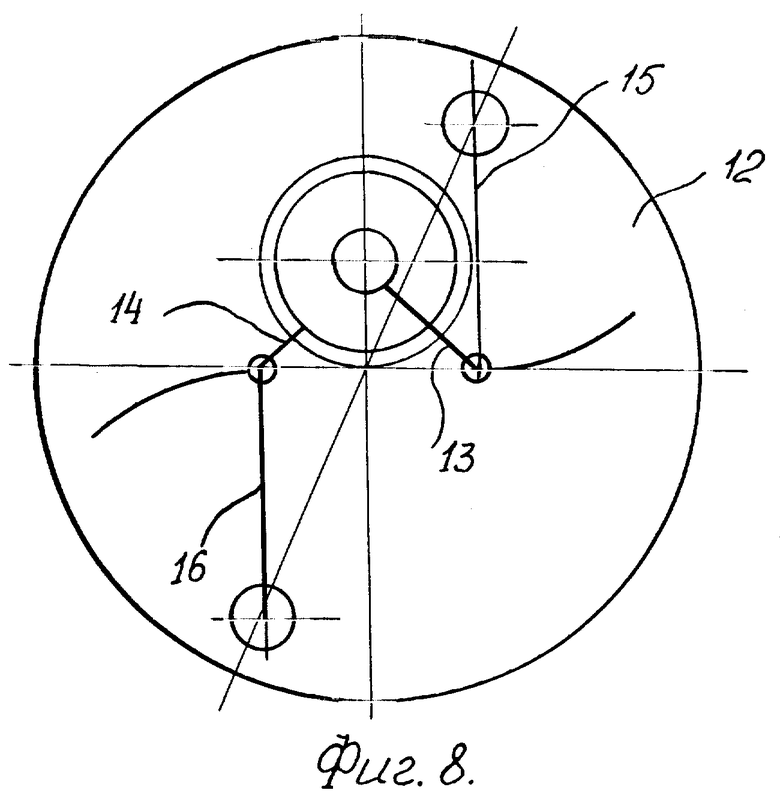

фиг. 8 и 9 - схема работы механизма фиг. 7;

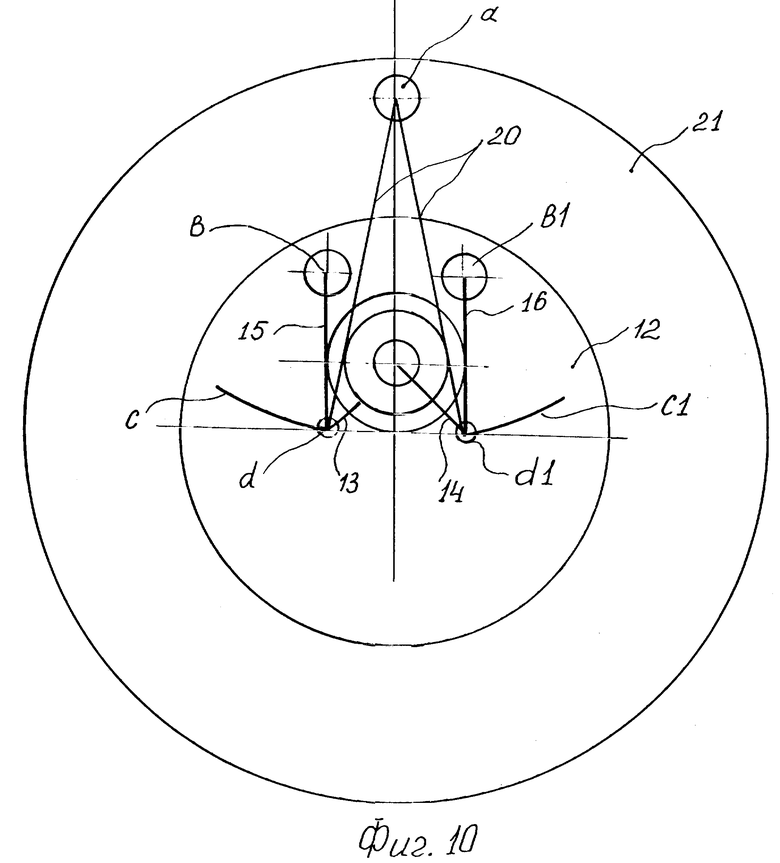

фиг. 10 - сравнительная схема механизмов прототипа и заявляемого объекта.

Роторная машина (фиг. 1) содержит корпус 1, цилиндр 2, две боковые крышки 3 и 4, коаксиальные валы 5 и 6, роторы 7 и 8, выполненные заодно с коаксиальными валами. Лопасти 9 и 10 установлены на роторах 7 и 8 и размещены в цилиндре 2.

Цилиндр 2, боковые крышки 3 и 4 и роторы 7, 8 образуют кольцеобразную рабочую камеру.

В корпусе 1 установлен ведущий вал 11, на который жестко насажено ведущее звено 12. Вал 11 расположен эксцентрично к коаксиальным валам 5, 6.

На коаксиальных валах 5, 6 жестко установлены одноплечие рычаги 13 и 14. Одноплечие рычаги 13, 14 и ведущее звено 12 шарнирно соединены при помощи тяг 15 и 16 (фиг. 2).

Тяги 15 и 16 расположены параллельно друг другу (в зеркальном отображении). Шарниры ведущего звена 12 выполнены рядом друг с другом по одну сторону от коаксиальных валов 5, 6.

В цилиндре 2 выполнено всасывающее окно 17 и нагнетательные отверстия 18, объединенные нагнетательным блоком 19 (фиг. 3). Нагнетательные отверстия могут перекрываться (например, стопорными винтами).

Все подвижные детали заявляемой роторной машины соединены между собой при помощи шарикоподшипников с уплотнениями и заложенной в них смазкой.

Между подвижными деталями, расположенными в зоне рабочей камеры, выставлены необходимые и достаточные зазоры для получения эффекта лабиринтного уплотнения.

На фиг. 4 изображено положение лопастей в исходном положении механизма преобразования.

На фиг. 5 и 6 показано положение механизма преобразования при повороте ведущего вала на 90o (фиг. 5) и на 270o (фиг. 6) от исходного положения (фиг. 2).

На фиг. 7 изображен второй вариант выполнения механизма преобразования, а на фиг. 8 и 9 схема его работы.

На фиг. 10 изображена сравнительная схема механизмов прототипа и заявляемого объекта, наложенных друг на друга, для лучшего понимания существа изобретения.

Схемы наложены друг на друга. Здесь ведущее звено прототипа 21 содержит шарнир "a", в котором подвижно установлены тяги 20. Другими концами тяги 20 соединены с одноплечими рычагами 13 и 14 в точках "d" и "d1".

Для того чтобы значительно уменьшить габариты ведущего звена, 21 нужно развести тяги в стороны и закрепить их концы не в одной точке "a", а в двух "b" и "b1".

Эту операцию нужно производить для того, чтобы траектории движения шарниров "c" и "c1" имели как можно больший радиус, т.е. имели бы наименьшее отклонение от горизонтальной диаметральной прямой.

Чем меньше отклонение траекторий "c" и "c1" от диаметральной линии, тем меньше угол α (фиг. 5 и 6) в кинематике движения ведомого звена (ведомое звено здесь - это одноплечий рычаг, коаксиальный вал, ротор и лопасть вместе взятые).

На фиг. 6 и 7 изображено положение механизма фиг. 2 через 90o поворота по стрелке и через 270o поворота от исходного положения.

Это положение механизма, когда одно ведомое звено имеет скорость. близкую к минимальной, а другое ведомое звено имеет скорость, близкую к максимальной скорости.

Максимальную скорость движения ведомое звено имеет тогда, когда продольная ось одноплечего рычага совпадает с вертикальной осью рисунка. В этом положении точка приложения силы ведущего звена расположена на максимальном радиусе, и линейная скорость этой точки максимальна, и она передается шарниру одноплечего рычага и переходит в максимальную угловую скорость ведомого звена.

На фиг. 5 и 6 видно, что в одном случае максимальная скорость ведомого звена достигается за угол поворота ведущего звена меньше 90o (на угол близкий α ), а в другом случае за угол больший 270o поворота ведущего звена.

Другими словами, время разгона ведомого звена в одном случае меньше, а время торможения больше и наоборот.

Для того, чтобы уменьшить нагрузку на все взаимодействующие детали роторной машины, нужно, чтобы разгон ведомого звена осуществлялся за больший угол перемещения (а значит и большее время) ведущего звена, а торможение за меньший угол, поскольку здесь компенсирует нагрузку сжимаемый в рабочей зоне газ.

Либо нужно, чтобы угол α был как можно меньше (в идеале равным 0o), но для этого необходимо значительно увеличить радиус кривизны траекторий "C" и "C1", а это можно сделать увеличив длину тяг.

Вариант выполнения конструкции роторной машины, представленный на фиг. 1, 2, 3, 4, 5, 6, позволяет значительно уменьшить габариты ведущего звена, а с ним и всей роторной машины, уменьшить центробежные нагрузки в шарнирах ведущего звена за счет уменьшения радиуса размещения этих шарниров на ведущем звене и уменьшения массы тяг, в связи с уменьшением их размеров, а также достичь облегчения нагрузки в опорах ведущего вала за счет значительного уменьшения габаритов и массы ведущего звена.

На фиг. 7 представлен другой вариант выполнения механизма роторной машины, в котором шарниры ведущего звена 12 размещены на одной диаметральной линии, на равных расстояниях от центра вращения ведущего звена.

Тяги 15 и 16 расположены по разные стороны от коаксиальных валов. Такая схема механизма позволяет занимать одинаковое положение его деталей при повороте ведущего звена на 90o и 270o от исходного (фиг. 8, 9). Угол α находится всегда в одном положении, поэтому здесь достигается условие, при котором угол разгона (и время соответственно) ведомого звена больше, чем угол его торможения.

Такая схема механизма позволяет снизить нагрузки на все детали роторной машины.

Роторная машина работает следующим образом.

При равномерном вращении ведущего вала 11, а с ним и ведущего звена 12, лопасти 9 и 10 совершают неравномерные вращения в том же направлении.

Исходное положение лопастей 9, 10 изображено на фиг. 4. Через 90o поворота ведущего вала лопасти занимают положение, изображенное на фиг. 3. Лопасть 9 в это время выполняет функцию поршня, а лопасть 10 - функцию золотника. В зоне "e" происходит разрежение, куда засасывается газ (например, воздух), а в зоне "k" происходит уменьшение объема и соответственно сжатие газа. Через отверстия 18 происходит нагнетание газа в нагнетательный блок 19 и далее к потребителю.

Через 180o поворота ведущего вала 11 лопасти занимают такое же положение, как на фиг. 4, но поменявшись своими местами. На месте лопасти 10 оказывается лопасть 9 и наоборот.

Т. е. через каждые пол-оборота ведущего вала 11 лопасти меняются своими местами и при дальнейшем движении меняются своими функциями (лопасть, выполнявшая функцию поршня, выполняет функцию золотника и наоборот). Зона всасывания "e" (фиг. 4) здесь занимает половину объема рабочей камеры, и она прокачивается за пол-оборота ведущего вала 11, а за полный оборот прокачивается полный объем кольцеобразной рабочей камеры.

Нагнетание из зоны "k" происходит тогда, когда лопасть, выполняющая функцию золотника, открывает нагнетательные отверстия 18 (фиг. 3). Перекрывая отверстия 18 по ходу лопасти 10, давление нагнетаемого газа увеличивается, поскольку лопасть 9 догоняет лопасть 10, уменьшая объем зоны "k". Максимальное давление нагнетания происходит тогда, когда зона "k" имеет минимальный объем (фиг. 4).

Таким образом, предлагаемая роторная машина малогабаритна, имеет большую производительность, исключает необходимость использования смазочного масла, обладает большим ресурсом работы, надежностью и высоким КПД.

Предлагаемое изобретение может найти применение в компрессорах различного назначения, в форвакуумных насосах, особенно в технологических процессах, где повышенные требования к отсутствию смазочных масел, например, в пищевой и медицинской промышленности.

Источники информации

1. SU, авторское свидетельство, F 02 B 55/00.

2. Гуськов Г.Г. Необычные двигатели. - М.: 1971, с. 29, рис. 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ МАШИНА | 2023 |

|

RU2804175C1 |

| ПАРОВАЯ РОТОРНАЯ МАШИНА | 2023 |

|

RU2812717C1 |

| РОТОРНЫЙ ПАРОГАЗОВЫЙ ДВИГАТЕЛЬ | 2024 |

|

RU2839800C1 |

| Роторная машина | 1989 |

|

SU1752991A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2651106C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2023184C1 |

| Роторная машина | 1990 |

|

SU1751407A1 |

| Способ бессажного сжигания топлива | 2002 |

|

RU2219435C2 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2474705C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2387852C1 |

Изобретение относится к области машиностроения, в частности к роторным машинам объемного вытеснения, и может быть использовано в компрессорах или вакуумных насосах. Устройство содержит корпус, цилиндр, две боковые крышки, коаксиальные валы, лопасти, установленные по одной на коаксиальных валах, ведущий вал, установленный в корпусе эксцентрично коаксиальным валам, ведущее звено, насаженное на вал. На ведущем звене выполнены два шарнира, в которые установлены тяги, соединенные с одноплечими рычагами, которые жестко установлены на коаксиальных валах. В цилиндре выполнены всасывающее окно и ряд нагнетательных отверстий с возможностью их перекрытия для получения возможности регулировки давления газа на выходе. Изобретение позволяет создать малогабаритную роторную машину с большой производительностью и исключением использования смазочного масла. 2 з.п. ф-лы, 10 ил.

| Роторный двигатель внутреннего сгорания | 1984 |

|

SU1449681A1 |

| Гуськов Г.Г | |||

| Необычные двигатели | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ | 1994 |

|

RU2054122C1 |

| Роторный двигатель | 1984 |

|

SU1318704A1 |

| Коловратный двигатель внутреннего горения | 1931 |

|

SU28735A1 |

| Роторная машина объемного типа | 1977 |

|

SU973878A1 |

| DE 4209444 А1, 30.09.93 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Фонарь для фотолаборатории | 1933 |

|

SU34958A1 |

Авторы

Даты

1999-08-27—Публикация

1997-05-13—Подача