Изобретение относится к области энергетики и может быть использовано для автономного непрерывного снабжения тепловой и механической энергией бытовых, промышленных и транспортных энергопотребителей. После преобразования тепловой и механической энергии в электрическую для снабжения тех же потребителей электричеством.

Известен способ получения тепловой и механической энергии (см. Тамаров М.А. "Неорганическая химия". -М.: Медицина, 1974, стр. 168) путем утилизации водородсодержащего сырья, которую проводят воздействием на указанное сырье в зоне реакции низкотемпературной плазмой. В качестве водородсодержащего сырья используют молекулярный водород, утилизацию которого после преобразований осуществляют в открытом пространстве. Молекулярный водород при прохождении над раскаленной спиралью частично превращается в атомарный водород, который затем сгорает в кислороде воздуха в зоне действия электрической дуги. Незначительная часть атомарного водорода подвергается мюонному катализу.

К недостаткам данного способа относятся: неполное преобразование молекулярного водорода в атомарный в результате неоптимальных условий преобразования, обратных рекомбинаций преобразованного водорода в молекулярный в результате охлаждения до достижения зоны реакции происходят потери тепла. Отсутствие принудительной подачи кислорода в зону реакции принуждает реакцию потреблять кислород из окружающего воздуха, что приводит к неравномерному сгоранию атомарного водорода, а также к перемешиванию воздуха в области зоны реакции, что в свою очередь приводит к отводу тепла из зоны реакции в окружающий воздух и частичному отводу атомарного водорода из зоны реакции. Потери атомарного водорода от неполного преобразования молекулярного, а также его незапланированный отвод из зоны реакции в результате перемешивания слоев воздуха уменьшают вероятность прохождения мюонного катализа, что в свою очередь приводит к потерям тепла. Соприкосновение с окружающим воздухом зоны реакции приводит к образованию окислов азота с общей формулой NOx, контакт которых с водородом приводит к взрыву, а в случае ухода из зоны реакции данные оксиды, смешиваясь с влагой воздуха, приводят к кислотным дождям.

Известна горелка Ленгмюра (см. там же), пламя которой достигает 4000oC. Реактор горелки представляет собой патрубок, присоединенный к источнику водорода, на конце которого из тугоплавкой керамики выполнено посадочное место для электрической спирали, которая раскалена. Спираль служит для орто-пара конверсии водорода и преобразования молекулярного водорода в атомарный. Напротив выходного отверстия патрубка расположены электроды с подведенными к ним высоковольтными проводами, между которыми создается электрическая дуга. Реактор горелки прочно закреплен на массивной металлической арматуре.

Недостатками горелки являются: конструктивные недостатки орто-пара конвертора и преобразователя молекулярного водорода в атомарный, что приводит к потерям тепла, затраченным на проведение указанных преобразований, а также к неполному преобразованию молекулярного водорода в атомарный; вынужденное соприкосновение зоны реакции с окружающим воздухом; отсутствие принудительной подачи кислорода в зону реакции приводит к потерям тепла из-за обратной рекомбинации от соприкосновения с более холодным атмосферным воздухом атомарного водорода; отток тепла и водорода из зоны реакции в результате теплового перемешивания (конвекции) подготовленного к сжиганию сырья; неполное сгорание атомарного водорода в результате недостатка кислорода в воздухе (20%, остальное азот) для нормального прохождения реакции; неполное прохождение мюонного катализа ядер водородсодержащего сырья из-за потерь атомарного водорода в результате вышеуказанного; образование окислов азота в результате соприкосновения зоны реакции с окружающим воздухом, что приводит к взрыву при соприкосновении с водородом или к кислотным дождям при соприкосновении с влагой воздуха.

В основу настоящего изобретения положена задача создания способа получения тепловой и механической энергии, обеспечивающего за счет создания определенных условий оптимального проведения мюонного катализа ядер водорода дейтерия и трития и синтеза ядер дейтерия, трития, гелия-III и гелия-IV, выделение значительного количества дополнительного тепла и механической энергии, и установки для его осуществления, обеспечивающей за счет ее конструктивного выполнения замкнутый цикл утилизации исходного водородсодержащего сырья.

Поставленная задача решается тем, что в способе получения тепловой и механической энергии путем утилизации исходного водородсодержащего сырья, которую проводят воздействием на указанное сырье в зоне реакции низкотемпературной плазмой, согласно изобретению из исходного водородсодержащего сырья электролитическим путем выделяют кислород и водород, который перед подачей в зону реакции преобразуют в атомарный, при этом утилизацию сырья осуществляют в замкнутом объеме, который изменяют в момент начала реакции, сопровождающейся образованием водяного пара, обогащенного ядрами дейтерия, трития, гелия-III и гелия-IV и выделением тепловой и механической энергии с последующей их утилизацией, при этом обогащенный водяной пар после охлаждения направляют на утилизацию в качестве исходного водородсодержащего сырья.

Получение кислорода и водорода электролитическим методом позволяет наиболее полно провести реакцию утилизации кислорода и водорода, так как создает возможность эффективного преобразования водорода из молекулярного в атомарный, обеспечивает проведение мюонного катализа. Проведение утилизации в изменяющемся замкнутом объеме позволяет изолировать зону реакции от окружающего воздуха, предотвращает непроизводительные потери тепла, образование окислов азота общей формулы NOx, в результате чего исключается возможность взрыва NO при соприкосновении с H2 и выброс окислов в атмосферу. Принудительная подача в зону реакции чистого кислорода, полученного электролитически, обеспечивает наиболее полное прохождение реакции в короткие промежутки времени (взрыв).

Поставленная задача решается также тем, что в установке для получения тепловой и механической энергии, содержащей реактор с электродами для формирования в зоне реакции низкотемпературной плазмы, согласно изобретению реактор выполнен в виде роторно-дюзового устройства, имеющего по меньшей мере одну дюзу, помещенного в герметичный корпус и установленного с возможностью вращения вокруг своей оси, при этом корпус снабжен по меньшей мере одним клапаном, а установка дополнительно содержит преобразователь тепла водяного пара в механическую энергию, полость которого сообщается с полостью корпуса реактора посредством указанного клапана в момент максимального давления водяного пара в корпусе, охлаждаемую камеру, сообщенную с полостью преобразователя тепла водяного пара в механическую энергию, преобразователь тепла хладагента в механическую энергию, снабженный двумя камерами, одна из которых служит для сбора высокотемпературного хладагента, поступающего из реактора, а другая камера предназначена для утилизации остаточного тепла хладагента после прохождения его через преобразователь, и преобразователь механической энергии в электрический ток, механически соединенный с указанной осью роторно-дюзового устройства и электрически соединенный с двумя группами электродов роторно-дюзового устройства, одна из которых предназначена для формирования низкотемпературной плазмы, а другая группа электродов предназначена для выделения из исходного водородсодержащего сырья кислорода и водорода.

Выполнение реактора в виде роторно-дюзового устройства позволяет исключить за счет изолированного объема соприкосновение воздуха с азотом, обеспечивая тем самым оптимальные условия для получения чистого кислорода и водорода. Использование в установке преобразователя тепла водяного пара в механическую энергию с охлаждаемой камерой позволяет создать замкнутый контур циркуляции водяного пара: обогащенный водяной пар, тепло которого преобразуется в механическую энергию, охлаждается и поступает в роторно-дюзовое устройство в качестве исходного водородсодержащего сырья. Для охлаждения роторно-дюзового устройства используется хладагент, который также циркулирует по замкнутому контуру: роторно-дюзовое устройство - камера для сбора высокотемпературного хладагента - преобразователь тепла хладагента в механическую энергию - камера для утилизации остаточного тепла хладагента - роторно-дюзовое устройство.

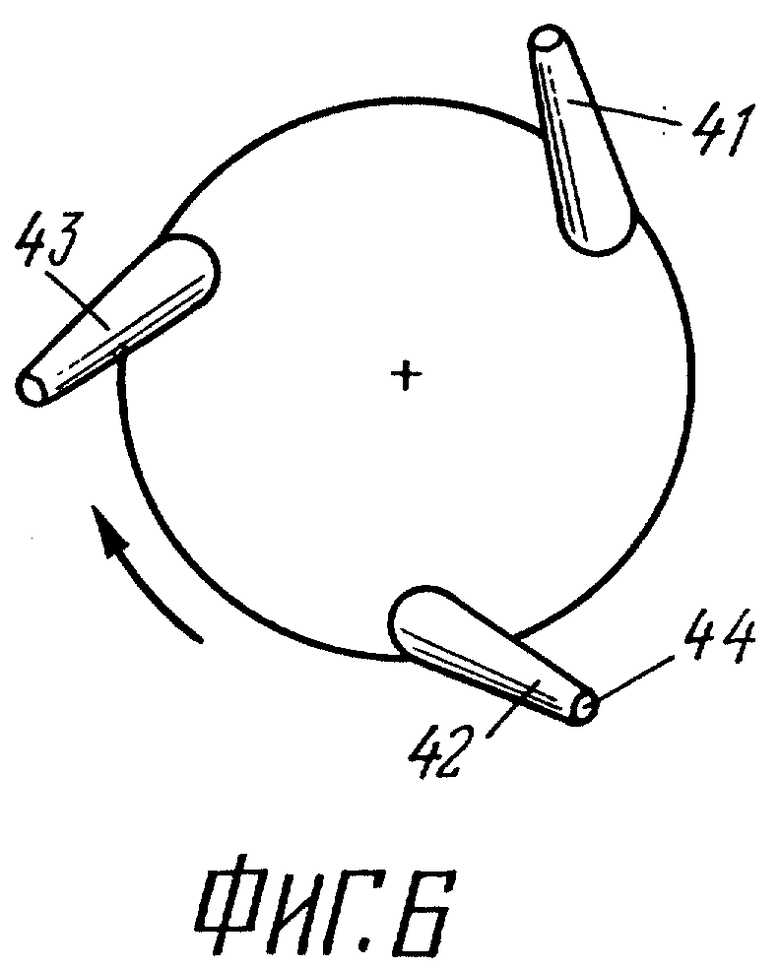

При наличии в установке трех дюз их располагают на равном друг от друга расстоянии, при этом их выходные отверстия направлены в одну и ту же сторону по ходу часовой стрелки. Использование трех дюз позволяет при необходимости уменьшить мощность роторно-дюзового устройства, а расположение их на равном друг от друга расстоянии исключить биение оси устройства, которое может иметь место в результате сдвига центра тяжести при неравномерном расположении дюз.

При наличии двух или более дюз в количестве, кратном двум, они располагаются парами, оппозитно друг относительно друга под одним и тем же углом, при этом выходные отверстия дюз каждой пары направлены в противоположные стороны. Такое расположение дюз позволяет изменить мощность устройства, исключая возникновение биения его оси.

Поставленная задача решается также тем, что установка, содержащая реактор с электродами для формирования в зоне реакции низкотемпературной плазмы, согласно изобретению дополнительно содержит преобразователь тепла водяного пара в механическую энергию, охлаждаемую камеру и преобразователь тепла хладагента в механическую энергию, при этом реактор выполнен в виде камеры с внутренним объемом, изменяющимся посредством размещенного в нем подвижного поршня, снабженного возвратной пружиной, причем камера снабжена теплообменником для ее охлаждения хладагентом, размещенным на ее наружной поверхности, и сообщена с преобразователем тепла водяного пара в механическую энергию посредством выпускного клапана, установленного в выходном отверстии, выполненном в стенке камеры на уровне верхней точки хода поршня, а преобразователь тепла водяного пара в механическую энергию сообщен с охлаждаемой камерой через клапан, размещенный в их общей стенке, причем охлаждаемая камера сообщена с камерой реактора через входное отверстие в днище камеры, а электродами являются днище камеры и поршень, обращенные друг к другу поверхности которых покрыты слоем из композитных материалов с развитой поверхностью, преобразователь тепла хладагента в механическую энергию снабжен теплообменником для его нагрева, размещенным на его наружной поверхности и сообщенным с теплообменником камеры реактора посредством трубопровода, в котором установлен насос.

В результате применения изменяющегося с помощью поршня объема упрощается механическая, точно сбалансированная, трудоемкая в изготовлении металлоемкая часть реактора, в то же время количество тепловой и механической энергии, полученное в результате работы реактора, почти не изменяется, за исключением небольшой затраты механической энергии на сжатие возвратной пружины. Устройство орто-пара конверсии и преобразования молекулярного водорода в атомарный, электроды электролизера, электроды для получения низкотемпературной плазмы и электроды для проведения мюонного катализа совмещены и представляют собой одну пару. Роль одного электрода выполняет поршень, а другого - днище с развитой внутренней поверхностью определенной геометрической формы, устойчивой к воздействию низкотемпературной плазмы с возможностью проведения орто-пара конверсии и преобразования выделившегося водорода в атомарную форму.

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых:

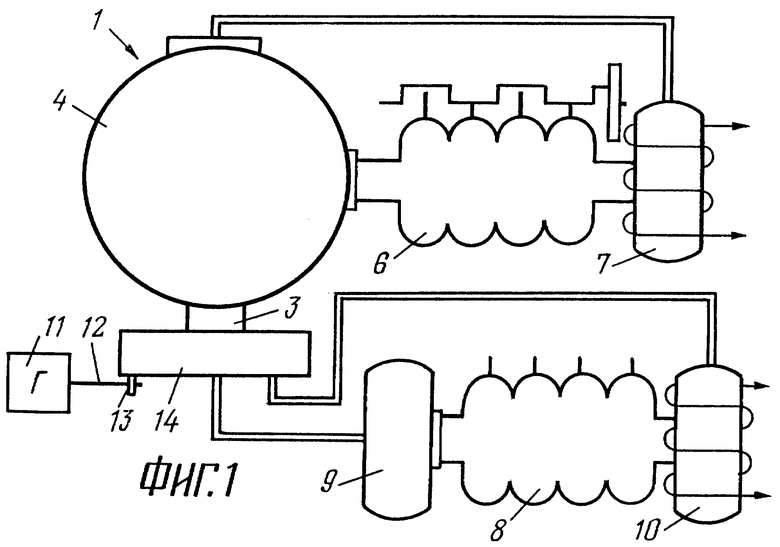

фиг. 1 изображает общий вид одного варианта выполнения предлагаемой установки для получения тепловой и механической энергии;

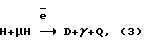

фиг. 2 - роторно-дюзовое устройство с одной дюзой;

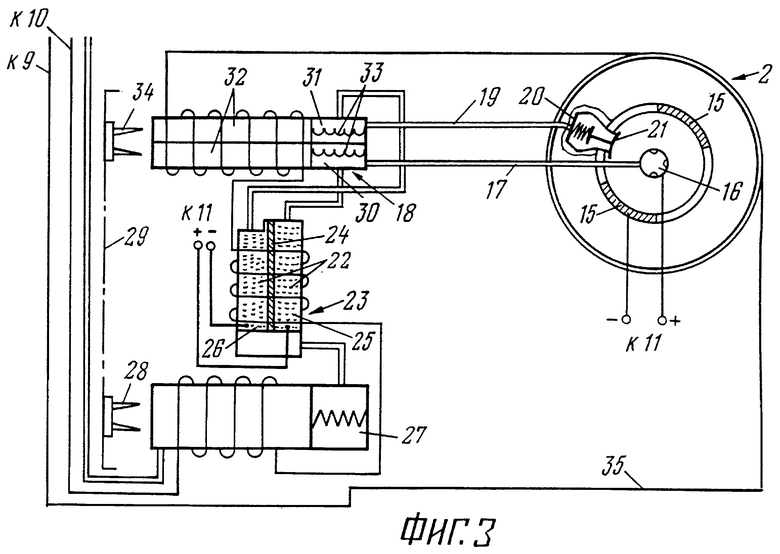

фиг. 3 - компоновку элементов роторно-дюзового устройства с одной дюзой;

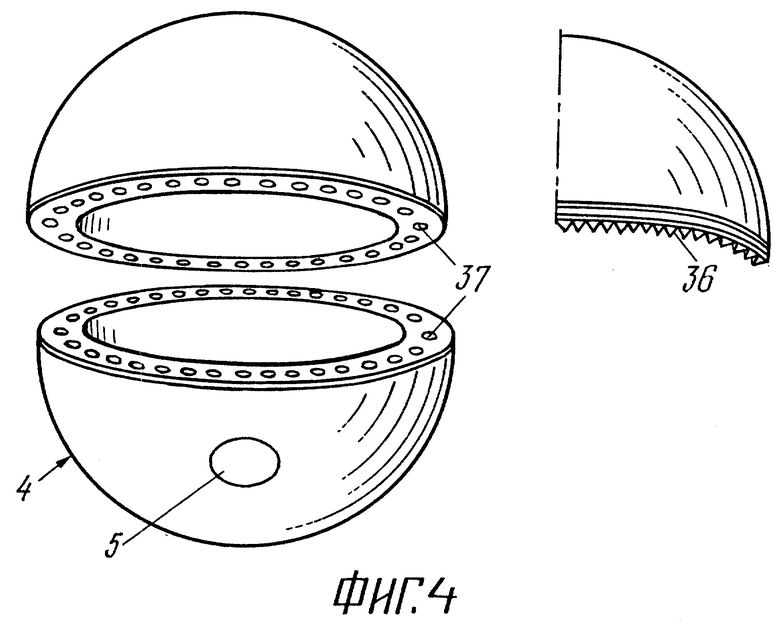

фиг. 4 - корпус дюзы;

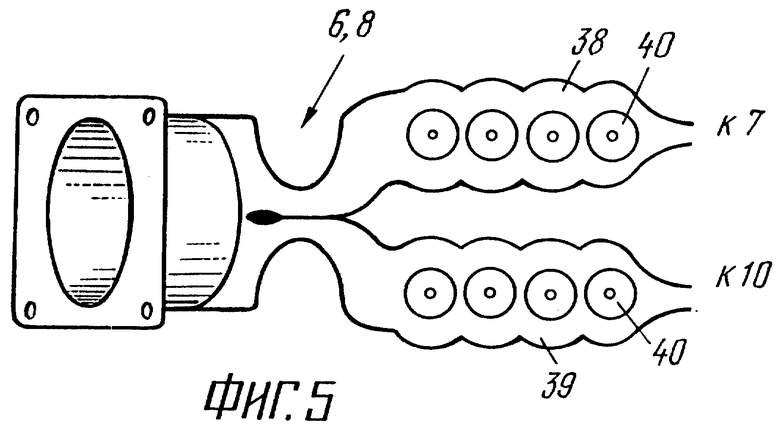

фиг. 5 - преобразователи тепловой энергии в механическую;

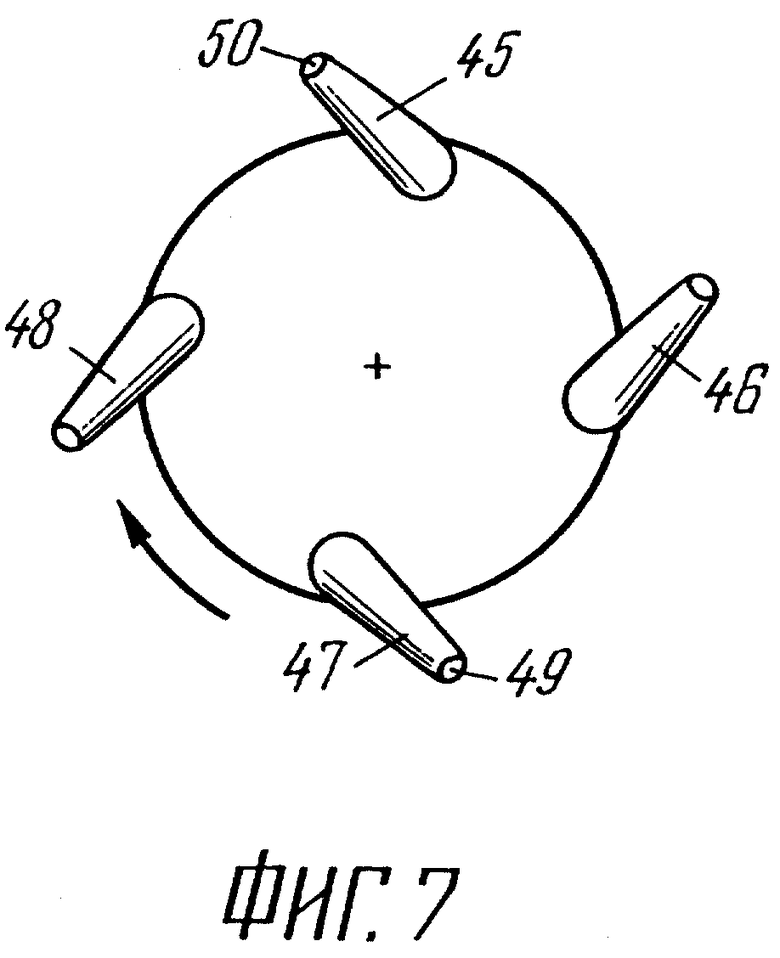

фиг. 6 и 7 - варианты расположения дюз;

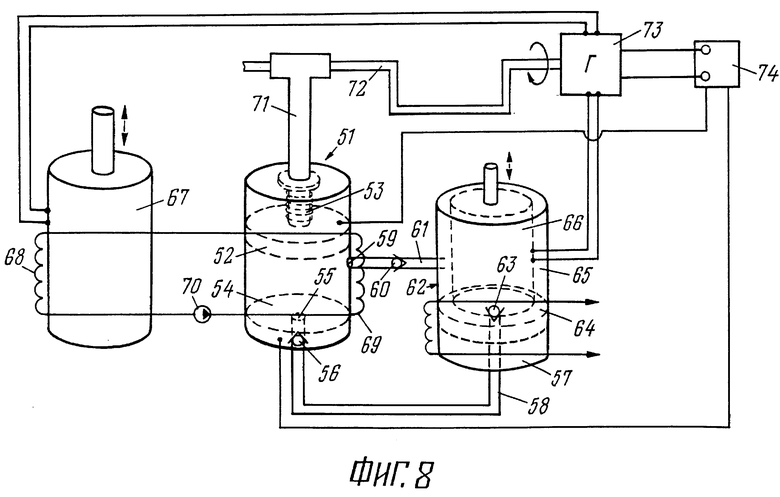

фиг. 8 - общий вид другого варианта выполнения предлагаемой установки для получения тепловой и механической энергии.

Предлагаемый способ реализуется следующим образом. Водородсодержащее сырье представляет собой дистиллированную или деминерализованную воду произвольного изотопного состава, которая после электролиза (разложение на кислород и водород) поступает в зону реакции. Перед подачей в зону реакции согретый в результате электролиза атомарный водород пропускают через металлические мембраны оптимальной геометрии и состава, позволяющие пропускать водород через свою поверхность со скоростью приблизительно 5 литров в секунду при площади мембраны около 2 см2 (Беляков Ю.И., Звездин Ю.И., Куракин В. А. , Куруюмов А. А., Повышев Л. А. "Водородпроницаемость биметаллических материалов", Физикохимия металлических материалов, 1979, 15, N 3, стр. 42-45; Капитанский В.P., Лившиц И.А., Меттер Н.Н., Ноткин М.Е. "Взаимодействие палладиевой перегородки с квазиравновесным водородом", журнал "Техническая физика", 1976, т. 46, с. 1030-1037; Лившиц И.А., Меттер И.Н., Самарцев А.А. "Взаимодействие пучков атомов дейтерия с палладиевой перегородкой", журнал "Техническая физика", 1976 г., т. 6, с.1490-1500).

Кислород принудительно доставляют в зону реакции, после чего в зоне реакции, помещенной внутри изменяющегося объема, создают условия для проведения реакции, составляющей частью которой является проведение мюонного катализа, условия для проведения которого подготавливают следующим образом. Смесь разогревают до температуры свыше 80oC, по сторонам пространства реакции размещают электроды, состоящие из композита определенного состава. К электродам подводят напряжение 4-300 кВ, что приводит к образованию между электродами разряда, обладающего свойствами низкотемпературной плазмы, со степенью ионизации около 1%, состоящей из атомов, молекул, ионов и других заряженных частиц, находящихся в тепловом равновесии. Число соударений так велико, что электроны и ионы и другие заряженные частицы могут передать свою избыточную энергию, приобретенную ими при движении в электрическом поле, другим частицам. Энергия каждого отдельного сорта частиц распределяется в соответствии с уравнением Больцмана ("Низкотемпературная плазма" т. 4 "Плазмохимическая технология" отв. редакторы Пархоменко В.Д., Третьяков Ю.Д. , Новосибирск, "Наука", Сибирское отделение, 1991 г., стр. 5, 10, 11).

В состав образовавшейся плазмы входят мюоны, частицы с массой, равной 0,113428913(17) а. е.м. и mc2 / {e} = 105,65838934 МэВ, которые в созданных условиях могут осуществлять мюонный катализ синтеза ядер легких элементов по формуле

Отрицательно заряженные частицы мюоны при торможении в среде образуют мезоатомы, в которых эти частицы играют роль "тяжелых" электронов. Образуясь первоначально в высоковозбужденных состояниях, мезоатомы в результате каскадных переходов при испускании гамма-квантов или оже-электронов переходят в основное состояние. Орбиты мезоатомов (их размер обратно пропорционален массе частицы) на 2-3 порядка меньше электронных орбит.

При этом эффективный заряд ядра уменьшается на единицу, в результате чего мезоатом имеет электрическую оболочку ядра z-l. Таким образом, в принципе могут моделироваться атомы любых элементов, уникальны мезоатомы, состоящие из ядра водорода (протон, дейтрон, тритон) и отрицательно заряженной частицы мюона. Радиус мюонного атома водорода равен 2,56•10-11 см. Подобно нейтронам, мезоатомы проникают внутрь электронных оболочек к ядрам, участвуя в различных процессах. Так, например, могут образовываться системы ddμ dtμ, аналогичные молекулярным ионам водорода, в которых ядра вступают в реакцию "холодного" ядерного синтеза, с высвобождением μ-, осуществляющего последующие

акты синтеза. Это явление называется мюонным катализом (Химическая энциклопедия, изд.: "Большая Российская энциклопедия", М., 1992, т. 3, стр. 21)

D+μD _→ 2He3+n+5,4MэВ, (4)

2He3+μH _→ 2He4+e++18,7MэB, (5)

D+μD _→ 2He4+γ+23,8MэB. (6)

Таким образом, если в реакции прореагируют 0,34% ядер с суммарной энергоотдачей более 15 МэВ на акт синтеза, то суммарное тепло, выделившееся в результате реакции, составит 285,75 МДж/моль (Химическая энциклопедия, изд.: "Большая Советская Энциклопедия", М., 1988 г., т.1, стр. 401).

Таким образом, реакция проходит следующим образом. После заполнения изменяющегося объема атомарным водородом внутрь объема подают кислород, зону реакции подогревают до температуры выше 80oС, но не выше 550oC, между электродами из специального композита происходит сильный высоковольтный электрический разряд, создающий в зоне реакции поток низкотемпературной плазмы со скоростью частиц 2,9 • 108 м/с, с энергией, выше 105 эВ. Навстречу потоку частиц продвигается ударная волна взрыва соединяющихся кислорода и водорода, при этом выделяется тепло 286 кДж/моль. Ударная волна, перемещающаяся со скоростью 1,2 • 103 м/сек, способствует созданию критической массы для синтеза ядер. В результате происходит синтез по принципу коллайдера: сталкиваются частицы встречных потоков, обладающие примерно одинаковыми по модулю, но противоположными по направлению импульсами. Давление на участках поверхности реактора площадью примерно 10 нм достигает тыс. ГПа. Таким образом, в результате реакции выделяется тепло, а образовавшиеся продукты эвакуируются из зоны реакции. Тепло обогащенного водяного пара преобразуется в механическую энергию с помощью элементов на основе гидридного накопителя из LaNi5, который за счет туннельного эффекта при приложении напряжения может со значительной скоростью поглощать водород, а под действием тепла выделять его. Затем охлажденный обогащенный водяной пар снова используют в качестве исходного водородсодержащего сырья.

Предлагаемая установка получения тепловой и механической энергии содержит реактор 1 (фиг. 1, 2), выполненный в виде роторно-дюзового устройства с по меньшей мере одной дюзой 2. Роторно-дюзовое устройство установлено на полой оси 3 с возможностью вращения внутри корпуса 4, который снабжен по меньшей мере одним клапаном 5 (фиг 4). Число клапанов 5 может быть различным и зависит от количества дюз 2 (фиг. 2) и их производительности.

Установка содержит также преобразователь 6 (фиг. 1) тепла водяного пара в механическую энергию, сообщенный с охлаждаемой камерой 7, которая, в свою очередь, сообщена с реактором 1, и преобразователь 8 тепла хладагента в механическую энергию, снабженный двумя камерами 9, 10. Камера 9 служит для сбора высокотемпературного хладагента, поступающего из реактора 1, а камера 10 предназначена для утилизации остаточного тепла хладагента после прохождения его через преобразователь 8. Преобразователь 11 механической энергии в электрический ток, например генератор постоянного тока, соединен посредством оси 12 и колеса 13 с маховиком 14, связанным с осью 3.

Каждая дюза 2 (фиг.3) снабжена электродами 15, 16 для формирования низкотемпературной плазмы. Два диаметрально расположенных электрода 15 являются катодами, а центральный электрод 16, служащий анодом, выполнен в виде перфорированной трубки с заглушкой на одном конце, которая соединена посредством патрубка 17 с дозатором 18. Дозатор 18 сообщен с полостью дюзы 2 с помощью патрубка 19, на конце которого герметично закреплена мембрана 20, размещенная в стенке дюзы 2. В полости дюзы 2 расположена заслонка 21 в непосредственной близости от отверстия в стенке дюзы 2 с возможностью перемещения для перекрытия отверстия. Кроме того, дюза 2 снабжена электродами 22, выполненными, например, из пористого материала и помещенными в герметичную камеру 23 электролизера, разделенную перегородкой 24 из пористого диэлектрика, например из керамики, на две емкости 25 и 26. Емкости 25 и 26 сообщены с насосом 27, который приводится в действие посредством рычага 28, закрепленного на оси 29, установленной в полой оси 3. С насосом 27 сообщена также камера 7 (фиг. 1).

Дозатор 18 разделен на две герметичные камеры 30, 31, в каждой из которых установлен поршень 32, подпружиненный возвратной пружиной 33, и взаимодействующий с рычагом 34, закрепленным на оси 29.

Дюза 2, дозатор 18, камера 23 электролизера и насос 27 охлаждаются с помощью трубок теплообменника 35, а электроды 15, 16 и 22 подсоединены к преобразователю 11, т.е. к генератору.

На всей внутренней поверхности корпуса 4 (фиг.4) расположены на одинаковом расстоянии друг от друга радиальные выступы 36 с образованием зубчатой поверхности. Кроме того, в стенке корпуса 4 размещены трубки 37 теплообменника, соединенные с камерой 9 для сбора высокотемпературного хладагента, которая сообщена с трубками теплообменника 35.

Преобразователи 6 и 8 (фиг. 5) выполнены аналогичным образом и представляют собой две сообщающиеся друг с другом камеры 38 и 39. В каждой камере 38, 39 размещены элементы 40 из LaNi5, служащие для преобразования тепловой энергии соответственно водяного пара и хладагента в механическую.

На фиг. 6 и 7 представлены варианты расположения дюз в зависимости от их количества. В случае использования трех дюз 41, 42, 43 (фиг. 6) они расположены на равном друг от друга расстоянии, выходные отверстия 44 их повернуты в одну сторону по ходу часовой стрелки.

При наличии четырех дюз 45 - 48 (фиг. 7) или при их количестве, кратном двум, они располагаются параллельно и попарно 45, 47 и 46, 48, ориентированы своими выходными отверстиями 49, 50 в противоположные стороны.

На фиг. 8 показан другой вариант выполнения установки для получения тепловой и механической энергии. Она содержит реактор, выполненный в виде камеры 51 с изменяющимся внутренним объемом посредством размещенного в нем подвижного поршня 52, который снабжен возвратной пружиной 53. Внутренние поверхности стенок камеры 51 покрыты слоем диэлектрика. Поршень 52 и днище 54 камеры 51 являются электродами, покрытыми композитными материалами с развитой поверхностью. В днище 54 выполнено входное отверстие 55, в котором установлен клапан 56 и через которое камера 51 реактора сообщена с охлаждаемой камерой 57 с помощью трубопровода 58. В стенке камеры 51 на уровне верхней точки хода поршня 52 выполнено выходное отверстие 59 с установленным в нем выпускным клапаном 60. Посредством трубопровода 61 камера 51 сообщена с преобразователем 62 тепла водяного пара в механическую энергию. Преобразователь 62 сообщен с охлаждаемой камерой 57 через клапан 63, установленный в их общей стенке 64. Преобразователь 62 представляет собой высокотемпературную камеру 65 с помещенным в нее элементом 66 из LaNi5.

Установка содержит также преобразователь 67 тепла хладагента в механическую энергию, представляющую собой элемент из LaNi5, охваченный трубками теплообменника 68, соединенными с трубками теплообменника 69 камеры 51 реактора посредством трубопровода, в котором установлен насос 70.

Шток 71 поршня 52 подвижно соединен, например, с коленчатым валом 72, являющимся осью генератора 73 постоянного тока, подключенного к аккумулятору 74 и к электродам, а именно к поршню 52 и днищу 54 камеры 51.

Предлагаемая установка для получения тепловой и механической энергии работает следующим образом.

От аккумулятора (на фиг. не показан) подается напряжение на электроды 22 (фиг. 3), заполненные электролитом, образованным водой, подаваемой насосом 27, и раствором щелочи, находящейся в камере 23. Выделившийся кислород поступает в дозатор 18, а водород под действием рычага 34 попадает по патрубку 19 в мембранно-клапанное устройство, оттуда, преобразовавшись за счет тепла электролизера в атомарную форму, поступает внутрь дюзы 2. Из дозатора 18 по патрубку 17 и перфорированной трубке электрода 16 кислород подается в дюзу 2. После этого на электроды 15, 16 (катод и анод) подается разность потенциалов, в результате чего происходит разряд, образующий поток низкотемпературной плазмы, под воздействием которой проходит реакция (взрыв). Образовавшийся при этом обогащенный пар под воздействием ударной волны эвакуируется из зоны реакции в виде рабочего тела, которое воздействует на выступы 36 (фиг. 4) корпуса 4, приводя во вращение по часовой стрелке роторно-дюзовое устройство, установленное на оси 3 (фиг. 2).

Выработанный обогащенный пар за счет увеличения давления внутри реактора 1 открывает клапан 5 (фиг. 4), после чего поступает внутрь преобразователя 6 (фиг. 1), где тепло на элементах 40 (фиг. 5) LaNi5 преобразуется в механическую энергию, затем он попадает в охлаждаемую камеру 7 (фиг. 1), из которой охлажденный пар, преобразованный в обогащенную воду, поступает под действием насоса 27 на электроды 22, после чего этот цикл повторяется снова. Для устойчивой работы установки необходимо охлаждать реактор 1 с помощью проходящих внутри него трубок 37 (фиг. 4), через которые прокачивается хладагент, и роторно-дюзовое устройство, через полую ось 3 которого проходит трубка 35 холодильника, которая соприкасается со всеми устройствами роторно-дюзовой установки. Через трубки 35, 37 прокачивается хладагент, который собирается в высокотемпературной камере 9, из которой он попадает в преобразователь 8 тепла хладагента в механическую энергию, после чего он поступает в низкотемпературную камеру 10 для доохлаждения, откуда тепло отводят для текущих нужд, а охлажденный хладагент снова поступает в теплообменник.

Под действием роторно-дюзового устройства маховик 14, закрепленный на оси 3, начинает вращаться, приводя в движение колесо 13 с осью 12 генератора 11, который подключен к электродам 22 электролизера, после чего процесс идет по замкнутому циклу.

Установка, представленная на фиг. 8, работает следующим образом.

Внутрь реактора по патрубку из низкотемпературной части камеры 51 через отверстие 55 поступает деминерализованная вода в качестве водородсодержащего сырья, которая смачивает поверхность днища 54 реактора, служащего одновременно орто-пара конвертором и имеет возможность осуществлять перевод молекулярного водорода в атомарный. Под действием возвратной пружины 53 поршень 52 приближается к днищу 54 реактора вдоль покрытых диэлектриком стенок реактора. На поршень 52 и днище 54 реактора подается разность потенциалов при сближении их обращенных друг к другу поверхностей на расстояние около 0,1 мм. Под действием разности потенциалов происходит взрыв выделившихся кислорода и атомарного водорода, а также синтез более тяжелых ядер (мюонный катализ). Под действием ударных сил взрыва поршень 52, преодолевая силу растяжения возвратной пружины 53, перемещается в положение верхней точки, выше выходного отверстия 59, снабженного выпускным клапаном 60, герметично соединенным патрубком 61 с совмещенной камерой 62. Пар, выделившийся в результате реакции, попадает в высокотемпературную камеру 65, после чего обтекает элемент 66 на основе LaNi5, преобразует тепло пара в механическую энергию посредством возвратно-поступательного движения штока. Одновременно поршень 52, соединенный с коленчатым валом 72, вращает его. Коленчатый вал 72, являясь одновременно осью генератора 73 постоянного тока, вырабатывает ток. Частично остывший пар из высокотемпературной камеры 65 поступает под действием следующей порции пара через клапан 63 в разделительной стенке 64 в низкотемпературную охлаждаемую камеру 57, где доохлаждается посредством трубки - холодильника, откуда избыточное тепло может быть направлено на хозяйственные нужды. После чего обогащенный пар в виде воды поступает через патрубок 58 на новый цикл. Тело реактора охлаждается пропусканием хладагента под действием насоса 70 через трубку - холодильник 68, 69, тепло которого утилизируется элементом 67 на основе LaNi5 посредством перевода в механическую энергию, насос 70 соединен с генератором 73.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2014 |

|

RU2551425C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ И УСТАНОВКА ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМОГАЗА | 2011 |

|

RU2451715C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| ПАРОПЛАЗМЕННОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО С ВНУТРИЦИКЛОВОЙ ГАЗИФИКАЦИЕЙ ТОПЛИВА | 2021 |

|

RU2769172C1 |

| СПОСОБ НЕКАТАЛИТИЧЕСКОГО ГИДРООБЕССЕРИВАНИЯ НЕФТЕПРОДУКТОВ | 2014 |

|

RU2579099C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ В РЕАКТОРЕ С ОБРАЩАЕМЫМ ПОТОКОМ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574464C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА, А ТАКЖЕ УСТАНОВКА С ТАКИМ УСТРОЙСТВОМ | 2018 |

|

RU2671822C1 |

Изобретение относится к области энергетики и может быть использовано для автономного непрерывного снабжения тепловой и механической энергией бытовых, промышленных и транспортных энергопотребителей, а после преобразования тепловой и механической энергии в электрическую для снабжения тех же потребителей электричеством. При осуществлении способа водород, полученный из водородсодержащего сырья посредством электролиза на композитной мембране с использованием Pd, Ni, Pt, преобразуется в атомарный. Под действием низкотемпературной плазмы внутри реактора вступает в реакцию, в которой при воздействии низкотемпературной плазмы и ударной волны взрыва, создающей критическую массу, кислородно-водородная смесь, взятая в стехиометрических количествах, в результате "холодного" термоядерного синтеза с помощью мюонного катализа преобразуется в ядра дейтерия, трития, гелия-III и гелия-IV в количествах приблизительно 0,34% от числа Авогадро. В результате преобразования выделяется дополнительно к реакции сгорания кислорода и водорода тепло, общее количество теплоты составит 285,75 МДж/моль. Энергия ударной волны преобразуется в механическую энергию посредством вращения роторно-дюзового устройства реактора или возвратно-поступательного движения поршня в камере реактора. Изобретение обеспечивает замкнутый цикл утилизации исходного водородсодержащего сырья. 3 c. и 2 з.п.ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тамаров М.А | |||

| Неорганическая химия | |||

| -М.: Медицина, 1974, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Беляков Ю.И | |||

| и др | |||

| Водопроницаемость биметаллических материалов | |||

| -Физико-химия металлических материалов, -М., 1979, 15, № 3, с.42-45 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Капитанский В.Р | |||

| и др | |||

| Взаимодействие палладиевой перегородки с квазиравновесным водородом | |||

| -Техническая физика, -М., 1976, т.46, с | |||

| БОРОНА - КОРЧЕВАЛЬНАЯ МАШИНА | 1923 |

|

SU1030A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Лившиц И.А | |||

| и др | |||

| Взаимодействие пучков атомов дейтерия с палладиевой перегородкой | |||

| -Техническая физика, -М., 1976, т.6, с | |||

| Устройство для автоматического пуска трехфазного асинхронного двигателя | 1924 |

|

SU1490A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Пархоменко В.Д., Третьяков Ю.Д | |||

| Низкотемпературная плазма, т.4, Плазмохимическая технология | |||

| -Новосибирск: Наука, Сибирское отделение, 1991, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Химическая энциклопедия | |||

| -М.: Большая Российская энциклопедия | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Химическая энциклопедия | |||

| -М.: Советская энциклопедия, 1988, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нефтяная топка для комнатных печей | 1922 |

|

SU401A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ | 1991 |

|

RU2006678C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В МЕХАНИЧЕСКУЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2006672C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ТЕРМИЧЕСКИЙ ЭЛЕКТРОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2044925C1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| RU 94031514 A1, 1996. | |||

Авторы

Даты

1999-08-27—Публикация

1998-11-20—Подача