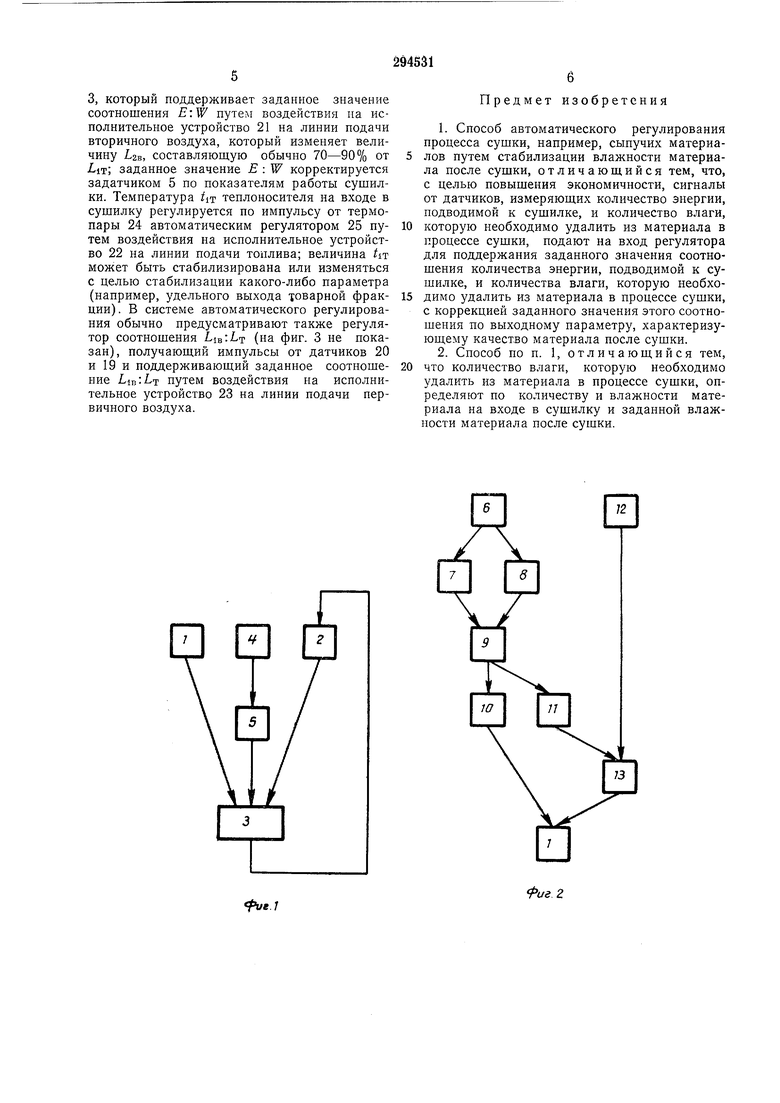

Изобретение касается автоматического регулирования процесса сушки. Известны способы автоматического регулирования процесса сушки, например, сыпучих материалов путем стабилизации влажности материала после сушки. Предлагаемый способ отличается тем, что сигналы от датчиков, измеряюш,их количество энергии, подводимой к сушилке, и количество влаги, которую необходимо удалить из материала в процессе сушки, подают на вход регулятора для поддержания заданного значения соотношения количества энергии, подводимой к сушилке, и количества влаги, которую необходимо удалить из материала в процессе сушки, с коррекцией заданного значения этого соотношения по выходному параметру, характеризующему качество материала после сушки. Количество влаги, которую необходимо удалить из материала в процессе сушки, определяют по количеству и влажности материала на входе в сушилку и заданной влажности материала после сушки. Такой способ позволяет повысить экономичность процесса сушки. На фиг. I показана схема системы автоматического регулирования для осуш;ествления предлагаемого способа; на фиг. 2 - схема устройства для измерепия количества влаги; на фиг. 3 - структурная схема системы автоматического регулирования процесса сушкя комплексных удобрений в барабанной сушилке с топкой. Сигналы от алгебраических устройств 1 (определяюш,его количества влаги, которую необходимо удалить в сушилке из высушиваемого материала) и 2 (определяюш.его количество энергии Е, подводимой к сушилке) поступают на регулятор 3 соотношения E:W. Коррекция заданного значения соотношения E:W производится по импульсу от показателя качества продукта - устройства 4 - через задатчик 5 регулятора 3; регулятор 3 поддерживает заданное значение соотношения E:W, воздействуя на величину Е. Величину W предлагается определять с помощью уравненияVlOO-TTan, где W - количество влаги, которую необходимо удалить в процессе сушки (в кг/час). и W2M,3 - влажность материала на входе в сушилку и заданное значение влажности продукта на выходе из сушилки (в %),

Величина WIM не для всех исходных материалов может быть определена неносредствеипо, т. к. в настоящее время отечественная промышленность не выпускает достаточно надежных влагомеров для пульп, паст и т. п. материалов. В этом случае предлагается использовать надежно работающие плотномеры {например, типа ПДР или любого другого) и для определения Wiu использовать формулу

W.M,(2)

PlM -1

где рм„2 - плотность абсолютно сухого материала (в т/м),

PIM -плотность исходного влажного материала (в т/м),

1 - плотность воды.

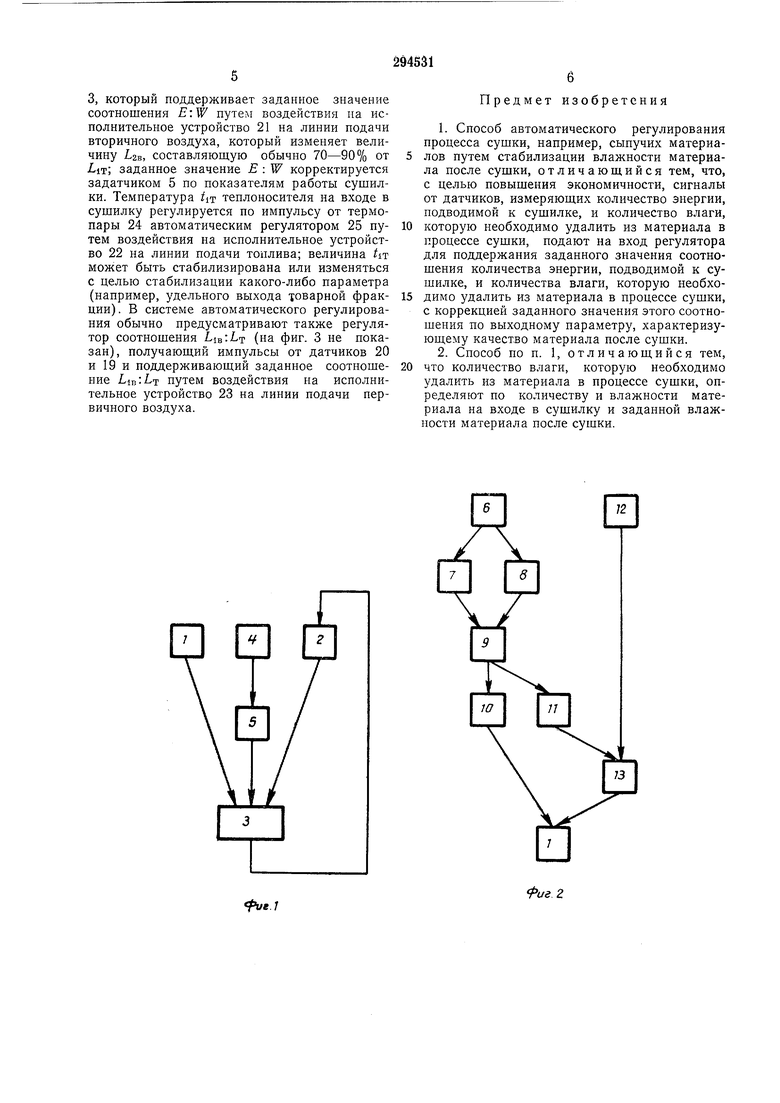

Сигналы от измерителя 6 (см. фиг. 2), измеряющего плотность PIM исходного материала, поступают на арифметические устройства 7 и 8, на которых производятся операции вычитания: находятся разности .

Найденные значения разности с выходов устройств 7 и 8 поступают на делитель 9, определяющий

TV/ U/iM :- .

-PlM -1

Величина WIM поступает с делителя 9 на арифметические устройства 10 и 11, определяющие соответственно разности Wi t-WzM,3 и 100 - 2М,з- Величина 100 - 2М,з от устройства 11 и количество подаваемого материала GIM от расходомера или весоизмерителя 12 поступает на делитель 13, определяющий величину

GIM

100-Т 2„.з

Сигналы от арифметического устройства 10 и делителя 13 поступают на алгебраическое устройство 1, производящее определение

(,з). Арифметические и алгебраические устройства 1, 7, 8, 9, 10, 11 и 13 могут быть собраны из стандартных элементов, например, пневматической системы УСЭППА или любой другой. Можно использовать в качестве исходного параметра для определений WiM концентрацию водного раствора высущиваемого материала k. При этом пересчет не представляет затруднений как при определении k в процентах, так и при определении k в весовых единицах. В первом

,„,

случае , во втором случае расчет k

ная формула для WIM аналогична приведенной выще формуле (2).

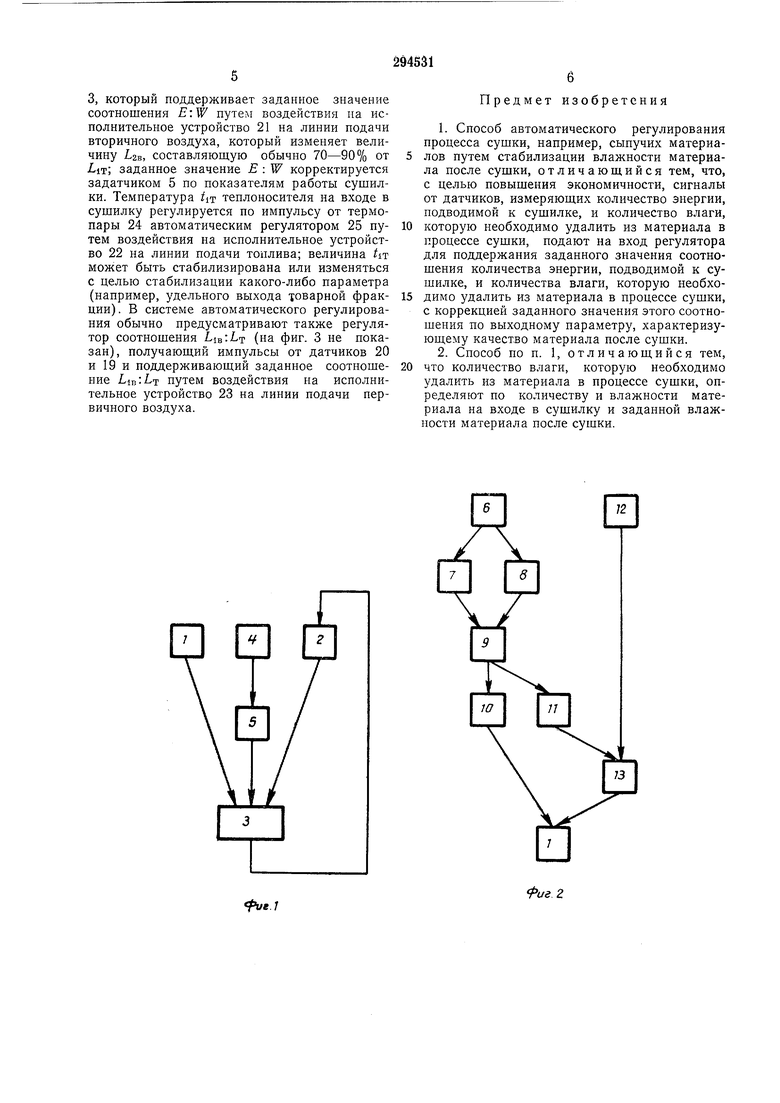

В качестве примера применения предлагаемого способа рассмотрим автоматическое регулировапие процесса сушки комплексных удобрений в барабанной сушилке с топкой, т. е. термической сушки с подводом энергии с теплоносителем. Сырой материал подают в сушилку 14 (см. фиг. 3), снабженную топкой

15. Расход сырого материала измеряется датчиком 16 и измерителем 12, а его плотность- датчиком 17 и измерителем 6. В топку 15 поступают топливо, первичный и вторичный воздух; для измерения их количества на линиях подачи установлены датчики 18, 19 и 20, а для регулирования подачи - исполнительные устройства 21, 22 и 23. Температура теплоносителя на входе в сушилку 14 измеряется

термопарой 24 и регулируется автоматическим регулятором 25. Импульсы по расходу теплоносителя на входе в сушилку от датчиков 18 и 20 суммирует устройство 26. Показатели качества работы сушилки 14 измеряются: температура уходящих газов - термопарой 27; темнература готового продукта - термопарой 28; влагосодержание готового продукта - влагомером 29. Работа системы автоматического регулирования протекает следующим образом. Сигналы по Gim и PIM поступают от датчиков 16 и 17 на измерители 12 и 6. В схеме для измерения W, подробно рассмотренной ранее (см. фиг. 2), производится вычисление Wm (величина на выходе делителя 9, которая может быть использована не только для регулирования, но и для технологического контроля), GIM (величина на выходе делителя 13) и W (величина на выходе алгебраического устройства 1). Вычисленная величина W поступает на вход регулятора 3 соотношения E:W. Для вычисления Е на алгебраическое устройство 2 подают импульсы: по суммарному расходу теплоносителя (LIT) на входе в сушилку 14 - от датчиков 18 и 20 расхода первичного и вторичного воздуха через суммирующее устройство 26, по температуре теплоносителя на входе в сушилку 14 - от термопары 24. Алгебраическое устройство 2 производит вычисление количества тепловой энергии, подводимой к сушилке 14 от топки 15, по уравнению

- QIT LiftiT CIT,

где QiT - количество тепловой энергии, подводимой к сушилке (в ккал/час).

LIT - количество теплоносителя на входе в сушилку (в кг/час),

LIT 1в + 2в-Ь- т 1в-Ь .

где LIB, LgB и LT - соответственно количество первичного и вторичного воздуха и топлива (в кг/час); при определении Ljr величиной LT можно пренебречь, так как она обычно не превышает 0,3-0,5% от LIT и только при высокотемпературной сушке достигает 1-3%;

tif - температура теплоносителя на входе в сушилку 14 (в °С);

1Т - теплоемкость теплоносителя на входе в сушилку (в ккал/кг-град) (в рабочем диапазоне tif величина CIT практически постоянна).

3, который поддерживает заданное значение соотношения E:W нутем воздействия на исполнительное устройство 21 на линии подачи вторичного воздуха, который изменяет величину L2B, составляющую обычно 70-90% от LIT; заданное значение Е : W корректируется задатчиком 5 но показателям работы сушилки. Температура /IT тенлоносителя на входе в сушилку регулируется по импульсу от термопары 24 автоматическим регулятором 25 путем воздействия на исполнительное устройство 22 на линии подачи топлива; величина /IT может быть стабилизирована или изменяться с целью стабилизации какого-либо параметра (например, удельного выхода товарной фракции) . В системе автоматического регулирования обычно предусматривают также регулятор соотношения (на фиг. 3 не показан), получающий импульсы от датчиков 20 и 19 и поддерживающий заданное соотношение LiTs-Li путем воздействия на исполнительное устройство 23 на линии подачи первичного воздуха.

Предмет изобретения

1.Способ автоматического регулирования процесса сушки, например, сыпучих материалов путем стабилизации влажности материала после сушки, отличающийся тем, что, с целью повышения экономичности, сигналы от датчиков, измеряющих количество энергии, подводимой к сушилке, и количество влаги,

которую необходимо удалить из материала в процессе сушки, подают на вход регулятора для поддержания заданного значения соотношения количества энергии, подводимой к сушилке, и количества влаги, которую необходимо удалить из материала в процессе сушки, с коррекцией заданного значения этого соотношения по выходному параметру, характеризующему качество материала после сушки.

2.Способ по п. 1, отличающийся тем, что количество влаги, которую необходимо

удалить из материала в процессе сушки, определяют по количеству и влажности материала на входе в сушилку и заданной влажности материала после сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯПРОЦЕССА СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В СУШИЛАХ,ОБОГРЕВАЕМЫХ ТОПОЧНЫМИ ГАЗАМИ | 1972 |

|

SU453544A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1971 |

|

SU297235A1 |

| Устройство регулирования процесса сушки сыпучих материалов в барабанной сушилке | 1990 |

|

SU1726939A1 |

| Способ автоматического управления процессом сушки сыпучих материалов | 1980 |

|

SU896354A1 |

| Способ автоматического регулирования процесса сушки зерна в барабанной сушилке | 1988 |

|

SU1643906A1 |

| Способ автоматического управления процессом распылительной сушки | 1989 |

|

SU1636670A1 |

| Способ автоматического управления процессом грануляции и сушки сыпучих материалов в барабанной сушилке | 1988 |

|

SU1543208A1 |

| Способ автоматического управления процессом распылительной сушки | 1980 |

|

SU966470A2 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1987 |

|

SU1478015A1 |

| Система автоматического управления процессом распылительной сушки | 1988 |

|

SU1627797A1 |

Г

иг 2

Фиг 3

Авторы

Даты

1974-03-05—Публикация