Изобретение относится к автоматизации процессов сушки зерна и может быть использовано в сельском хозяйстве при сушке зерна в многозонных шахтных сушилках.

Целью изобретения является повышение точности управления при многозонной сушке зерна.

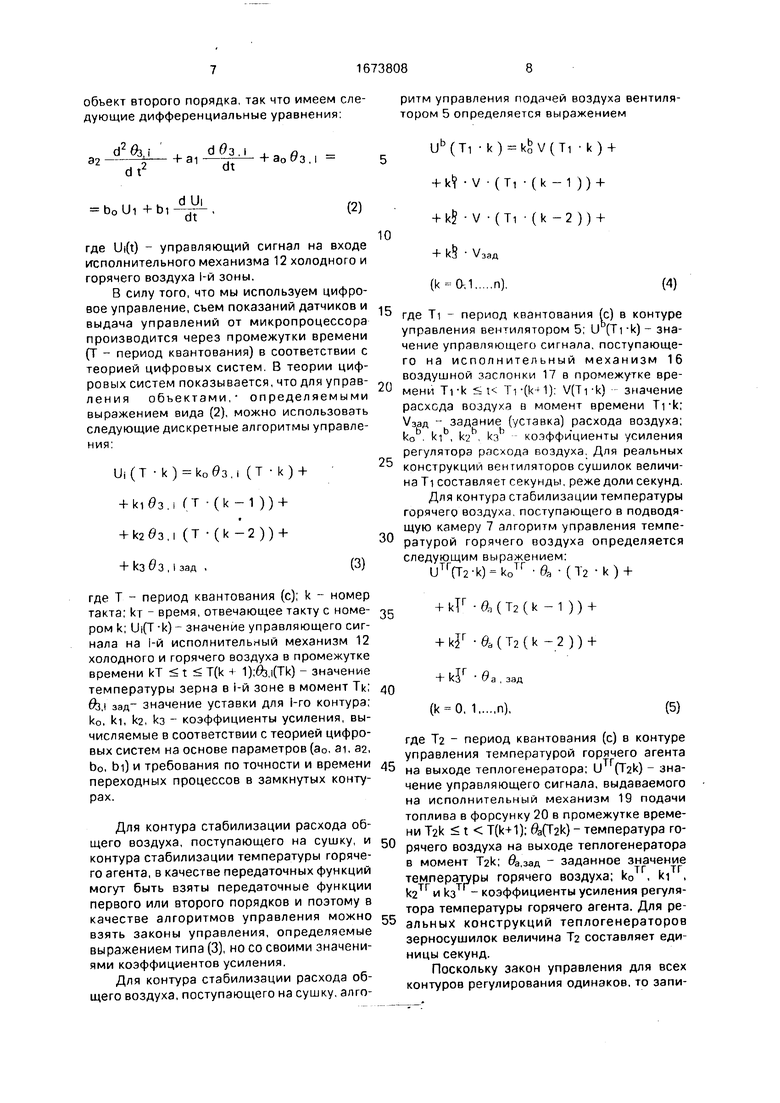

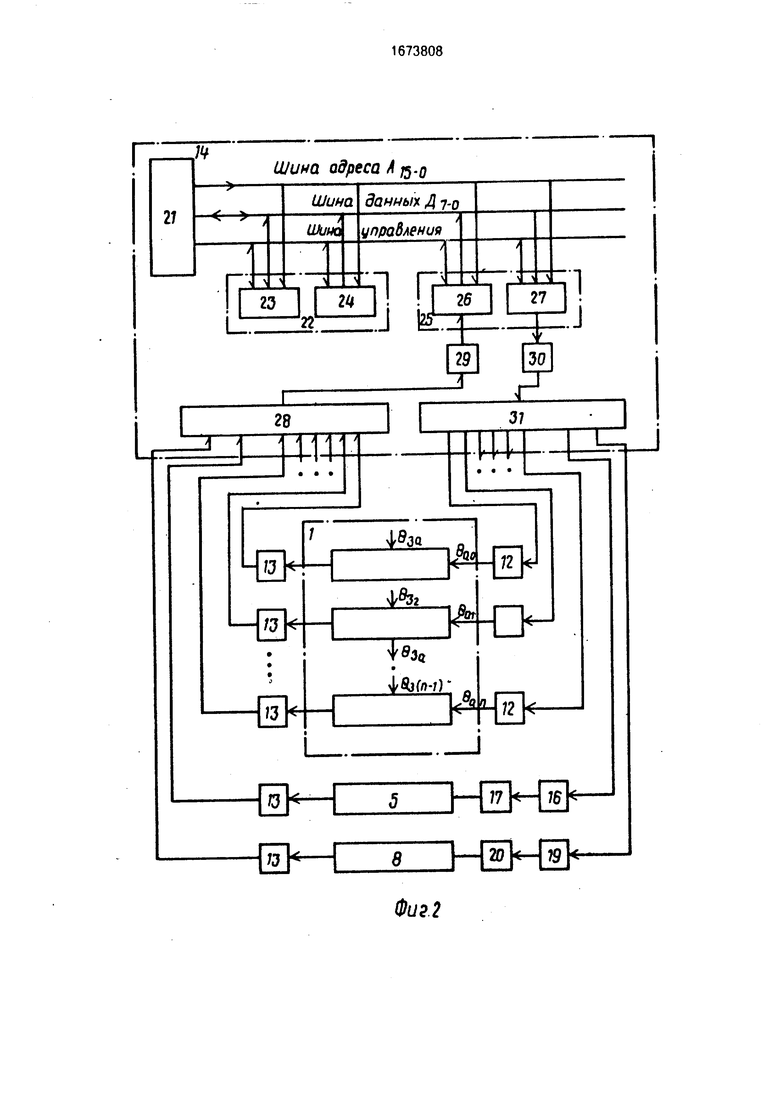

На фиг. 1 схематично представлена шахтная зерносушилка для осуществления способа автоматического управления процессом сушки зерна, продольный разрез; на фиг, 2 - структурная схема микропроцессорной системы автоматического управления процессом сушки зерна в шахтной зерносушилке; на фиг. 3 - блок-схема алгоритма автоматического управления процессом сушки зерна в шахтной сушилке.

Способ автоматического управления процессом сушки зерна, может быть реализован в шахтной сушилке, содержащей объект управления и микропроцессорную систему управления. Обьект управления содержит сушильную камеру 1 с несколькими зонами сушки, содержащую ряды подводящих и отводящих коробов 2, каждый ряд или группа подводящих коробов 2 снабжены смесительными камерами 3, каждая из которых одним входом соединена с подводящей камерой 4 холодного воздуха, нагнетаемого вентилятором 5 через трубопровод 6 холодного воздуха, а вторым входом соединена с подводящей камерой 7 горячего воздуха, поступающего из теплогенератора 8 через трубопровод 9 горячего воздуха также с помощью вентилятора 5, а выход обращен в сторону соответствующего ряда или группы рядов подводящих коробов 2 сушильной камеры 1. Каждая смесительная камера 3 снабжена заслонками 10 холодного воздуха и заслонками 11 горячего воздуха, которые приводятся в движение с помощью исполнительного механизма 12.

Микропроцессорная система управления процессом сушки зерна в шахтной сушилке включает в себя следующие контуры:

I- ряд контуров автоматического регулирования температуры зерна по высоте сушильной камеры 1, количество которых соответствует числу смесительных камер 3;

II- контур стабилизации общего расхода воздуха, поступающего на сушку общего расхода сушильного агента; II - контур стабилизации температуры горячего воздуха,

поступающего в подводящую камеру 7 горяего воздуха.

Ряд контуров автоматического регулирования температуры зерна обеспечивает аданный профиль (распределение) температуры зерна по высоте сушильной камеры. Поскольку аэродинамическое сопротивление на продувку каждого слоя зерна меняется в зависимости от динамических

условий сушки, дополнительно введен И контур стабилизации расхода общего воздуха, сушильного агента, поступающего на сушку. Стабилизация расхода общего воздуха целесообразна также в связи с тем, что

0 различные культуры, поступающие на сушку, имеют неодинаковую начальную влажность различные условия испарения. Ill контур стабилизации температуры горячего воздуха обеспечивает поддержание пре5 дельно допустимой температуры горячего агента для данного типа сушимого материала на выходе теплогенератора 8 независимо от динамического положения заслонок холодного воздуха 10 и горячего воздуха 11.

0Каждый из I контуров автоматического

регулирования температуры зерна содержит установленный в каждой зоне сушильной камеры 1 датчик 13 температуры зерна, соединенный с микропроцессорной систе5 мой 14, выполняющей функции регулятора температуры зерна, а выход микропроцессорной системы 14 связан с исполнительными механизмами 12 вгздействующими на заслонки холодного воздуха 10 и горячего

0 воздуха 11, и регулирующими температуру сушильною агента (0Я:П) в смесительных камерах 3.

II контур стабилизации общего расхода воздуха сушпльного агента, поступающего

5 на сушку, состоит из установленного в трубопроводе 6 холодного воздуха после вентилятора 5 датчика 15 расхода воздуха, связанного с входом микропроцессорной системы 14. формирующей закон регулиро0 вания подачи воздуха вентилятором 5. а выход микропроцессорной системы 14 связан с исполнительным механизмом 16 воздушной заслонки 17. регулирующей расход воздуха (V).

5III контур стабилизации параметров горячего воздуха на выходе теплогенератора

8включает установленный в трубопроводе

9горячего воздуха датчик 18 его температуры, соединенный с входом микропроцесQ сорной системы 14, формирующей закон управления температурой горячего воздуха (0авх), а выход микропроцессорной системы 14 связан с исполнительным механизмом 19 подачи топлива в форсунку 20 теплогенера5 т°Ра8

Микропроцессорная система 14 содержит микропроцессор 21, память 22, включающую в себя постоянное запоминающее устройство (ПЗУ) 23 и оперативное запоминающее устройство (ОЗУ) 24, средства 25

ввода-вывода, состоящие из порта 26 ввода и порта вывода 27 и периферийных устройств, включающих в себя входной коммутатор 28, на вход которого поступают сигналы с датчиков 13 температуры зерна, датчика 15 общего расхода воздуха и датчика 18 температуры горячего воздуха, аналого-цифровой преобразователь (АЦП) 29, вход которого связан с входным коммутатором 28, а выход - с портом ввода 26, цифро- аналогового преобразователя (ЦАП) 30, вход которого связан с портом вывода 27, а выход - с входом выходного коммутатора 31, который передает сигналы на исполнительные механизмы 12 холодного и горячего воздуха, а также на исполнительный механизм 16 воздушной заслонки 17 и исполнительный механизм 19 подачи топлива в форсунку 20. Взаимодействие микропроцессора с памятью 22 и средством 25 ввода- вывода осуществляется посистемней шине. вкл.ючающей в себя шину адреса Ais-o. a.in- ну данных и шину управления.

Способ автоматического управления процессом сушки зерна в шахтной зерносу шилке осуществляют следующим образом.

Зерно поступает в шахтную сушильную камеру 1, куда из подводящих коробов 2 поступает сушильный агент, который образуется на выходе смесительных камер 3 вследствие смешивания холодного и горячего воздуха, причем температура сушильного агента на выходе смесительной камеры 3 поддерживается на определенном уровне в зависимости от заданной температуры зерна в соответствующей зоне сушильной камеры 1 путем регулирования положения заслонок холодного воздуха 10 и заслснок горячего воздуха 11 с помощью микропроцессорной системы 14. Перед началом работы в зависимости от требования оптимального режима процесса сушки для данного типа зерна, поступающего в сушильную камеру 1, в память 22 с помощью микропроцессора 21 вводятся заданные значения уставок по следующим параметрам: по температуре зерна в каждой зоне сушки (взад, п), по общему расходу воздуха вентилятора 5 (7зад) и по допустимой температуре горячего воздуха (#а.зад).

После выхода зерносушилки на режим включаются каналы регулирования. Си налы от датчика 13 температуры зерна, датчика 15 общего расхода воздуха и датчика 18 температуры горячего воздуха через входной коммутатор 28 последовательно во времени с частотой, определяемой характеристиками процесса сушки в соответствии с теоремой Котельникова, поступают на вход аналого-цифрового преобразователя 29 и после преобразования их в цифровую форму считываются микропроцессором 21 и записываются в ОЗУ 24. По программе, хранящейся в ПЗУ 23, для каждого контура

регулирования в арифметическом устройстве микропроцессора 21 вычисляется ошибка (отклонение регулируемой величины от заданного значения), которая используется в описанном алгоритме управления данным

контуром. Результаты вычислений получаются в цифровой форме, и, в свою очередь, преобразуются с помощью цифроанэлого- вого преобразователя 30 в аналоговые сигналы, которые через выходной коммутатор

31 последовательно во времени, с частотой, определяемой характеристиками процесса сушки, воздействуют на соответствующий исполнительный механизм 12 холодного и горячего воздуха или на исполнительный

механизм 16 воздушной заслонки 17, или на исполнительный механизм 19 подачи топлива в форсунку 20 теплогенератора 8.

Таким образом, зерно, проходя сушильную камеру 1, подвергается воздействию

сушильного агента, температура которого формируется в смесительных камерах 3 в зависимости от заданного распределения температуры зерна по высоте сушильной камеры 1, в результате чего сушка зерна

проходить в оптимальных условиях для данного типа сушимого материала. При этом заданный режим сушки (поддерживается автоматически с помощью микропроцессорной системы управления

Одновременно осуществляется стабилизация общего расхода воздуха, поступающего на сушку, и стабилизация температуры горячего воздуха, поступающего в подводящую камеру 7 горячего агента.

Прежде чем описать алгоритм управления процессом сушки, рассмотрим каждый из контуров автоматического регулирования и получим выражения для управляющих воздействий по каждому из контуров.

Передаточная функция каждой зоны сушильной камеры 1 по каналу входная температура сушильного агента - выходная температура зерна с достаточной точностью описывается дробно-рациональной

функцией вида

W(P)

bo + bi Р

32 Р +ai Р +а0

0)

где bo, bi, a0. ai, аз - параметры зоны, вычисляемые через параметры зерна и параметры сушильной камеры 1;

Р - оператор Лапласа.

Другими словами, каждая зона во временной области может рассматриваться как

объект второго порядка, так что имеем следующие дифференциальные уравнения:

+ ai

dfla.i dt

+ a0 63 .i

b0Ui + bi

dUi dt

где Ui(t) - управляющий сигнал на входе исполнительного механизма 12 холодного и горячего воздуха 1-й зоны.

В силу того, что мы используем цифровое управление, съем показаний датчиков и выдача управлений от микропроцессора производится через промежутки времени (Т - период квантования) в соответствии с теорией цифровых систем. В теории цифровых систем показывается, что для управ- ления объектами,- определяемыми выражением вида (2), можно использовать следующие дискретные алгоритмы управления:

Ui(T k) k0#3.i (T k) + + ki03.i CT (k -1 )) +

+ ,i (T -(k -2)) +

+ КЗ #3, I зад ,(3)

где Т - период квантования (с); k - номер такта; кт - время, отвечающее такту с номером k; Ui(T -k) - значение управляющего сигнала на i-й исполнительный механизм 12 холодного и горячего воздуха в промежутке времени kT t T(k -i 1);ft,i(Tk) - значение температуры зерна в i-й зоне в момент 03,i зад- значение уставки для i-ro контура; ko, ki, ka, ka - коэффициенты усиления, вычисляемые в соответствии с теорией цифровых систем на основе параметров (а0, ai, 32, bo, bi) и требования по точности и времени переходных процессов в замкнутых контурах.

Для контура стабилизации расхода общего воздуха, поступающего на сушку, и контура стабилизации температуры горячего агента, в качестве передаточных функций могут быть взяты передаточные функции первого или второго порядков и поэтому в качестве алгоритмов управления можно взять законы управления, определяемые выражением типа (3), но со своими значениями коэффициентов усиления.

Для контура стабилизации расхода общего воздуха, поступающего на сушку, алго

10

ритм управления подачей воздуха вентилятором 5 определяется выражением

Ub(Ti -k) kSv(Ti -k) + + kT V (Ti (k - 1 )) + + kЈ V (Ti (k -2 )) +

+ k§ V3aA

(k &... ..n),

(4)

15 где Ti - период квантования (с) в контуре управления вентилятором 5; U (Ti -k) - зна

чение управляющего сигнала, поступающего на исполнительный механизм 16 воздушной заслонки 17 в промежутке времени Trk s t. TV(H1); V(Trk) значение расхода воздуха в момент времени Trk; /3ад - задание (уставка) расхода воздуха; k0 . ki , k , ka коэффициенты усиления регулятора расхода воздуха. Для реальных конструкций вентиляторов сушилок величина Ti составляет секунды, реже доли секунд.

Для контура стабилизации температуры горячего воздуха, поступающего в подводящую камеру 7 алгоритм управления температурой горячего воздуха определяется следующим выражением:

UTr(T2-k) k0Tr -ft -(T2 -k) +

35+ kjr ва ( Т2 ( k - 1 )) +

+ kjr 0а ( Т2 ( k - 2 )) +

40

+ kY в

а , зад

(k 0, 1n),

(5)

45

где Та - период квантования (с) в контуре управления температурой горячего агента на выходе теплогенератора; U (T2k) - зна0

чение управляющего сигнала, выдаваемого на исполнительный механизм 19 подачи топлива в форсунку 20 в промежутке времени T2k t T(k+1); (T2k) - температура горячего воздуха на выходе теплогенератора в момент Tjk; 0а,зад - заданное значение температуры горячего воздуха; k0 , ki r, k2 и кз - коэффициенты усиления регулятора температуры горячего агента. Для ре- 5 альных конструкций теплогенераторов зерносушилок величина Т2 составляет единицы секунд.

Поскольку закон управления для всех контуров регулирования одинаков, то запишем обобщенное выражение для значения управляющего сигнала:

Uj(Tk) koj р (Tk) +

+ ki, (T-(k-1)) + + k2 -(T-(k-2)) +

+ k3J ). зад

(k 0, 1n);(j-0. 1rn-2).(6)

где UjfTk) - значение управляющего воздействия на j-й исполнительный механизм в промежутке времени Tk t T(k+1l k0j, kij, kzj, k3j - коэффициенты усиления соответствующих регуляторов: Л(Т); pj ( Т ( k - 1 ) ): ft ( Т ( k - 2 ) : значения -ых переменных измеренных соответствующими датчиками в моментн времени Tk, T(k-1). T(k-2); р,зад - значение уставки для j-ro контура регулирования: I - гериод квантования; k - номер такта: kT - время, отвечающее такту с номером k.

В связи с тем, что современные микропроцессорные наборы обладают болы;им быстродействием, наиболее просто реализовать алгоритм управления при одинаковой тактовой частоте для всех каналов. Практически эта частота определяется контуром управления вентилятором, в котором процессы регулирования протекают наиболее быстро.

Алгоритм управления представлен на фиг. 3. В блоке 32 формируется массив констант, так как для каждого канала регулирования в определенные ячейки памяти вносятся значения уставок f зад и коэффициентов усиления соответствующих регуляторов koj. kij, k2j и k3j, Одновременно вводится значение числа зон регулирования по высоте сушильной камеры. Затем в блоке 33 проверяется надо ли изменять константы. Этот блок вводится для того, чтобы изменить константы в случае изменения условий сушки, вызванных поступлением на сушку зерна с другими входными данными или другого типа зерна. Следующий ряд блоков с 34 по 36 отражает процесс вычисления управляющего воздействия на j-й ис- полнительный механизм согласно выражению (б). Для реализации каждого регулятора в соответствии с выражением (6) необходимы три ячейки памяти для хранения трех последовательных во времени значений регулируемой переменной, .причем при каждом обращении к j-му датчику в этих трех ячейках происходит перемещение содержимого из первой ячейки во вторую, из второй - в третью, а в первую ячейку записывается информация, полученная от j-ro датчика на данном гакте. Перед началом

работы а эти ячейки заносятся нули, а затем, на каждом такте последовательно во времени осуществляется опрос j-ro датчика (блок 34), занесение в соответствующую ячейку значения регулируемого параметра (блок

35), вычисление управляющего воздействия на j-й исполнительный механизм (блок 36) в соответствии с выражением (6) При вычислении Uj(Tk) для каждого j-ro датчика используются значения коэффициентов

усиления соответствующих регуляторов k0|, kij, и k3j. хранящихся в соответствующих ячейках массива констант. Затем в блоке 37 осуществляется сдвиг содержимого ячеек, а в блоке 38 проверяется условие ЩТи) 0.

Если оно выполняется, что свидетельствует о равенстве параметра р п момент Tk заданному значению уч.зад. программа переходит к обработке данных, полученных с (JH)-ro датчика, в случае неравенства - на

выходе микропроцессорной системы формируется сигнал на включение j-ro исполнительного механизма (блок 39), после чего программа также переходит к обработке данных, полученных с (j+ 1)-го датчика.

Формула изобретения

Способ автоматического управления процессом сушки зерна в шахтой зерносушилке путем измерения и регулирования температуры зерна на выходе из сушилки, температуры сушильного агента, получаемого в результате смешения горячего и холодного воздуха изменением расхода

холодного воздуха, отличающийся тем, что, с целью повышения точности управления при многозонной сушке зерна, дополнительно измеряют температуру зерна в каждой зоне, общий расход сушильного

агента и температуру горячего воздуха, сравнивают полученное значение температуры зирна с заданным для данной зоны и по результату сравнения осуществляют корректировку температуры зерна изменением

расходов холодного и горячего воздуха перед каждой зоной, корректируют общий расход сушильного агента по величине разности полученного его значения и заданного изменением общего расхода холодного

воздуха на сушилку, сравнивают измеренную величину температуры горячего воздуха с ее заданным значением и осуществляют коррекцию температуры воздействием на расход топлива.

&

fv ч

л

С

Начало

J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ ЗЕРНА | 2012 |

|

RU2510479C1 |

| Устройство для сушки сыпучего материала | 1985 |

|

SU1288474A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2018076C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ЗЛАКОВЫХ И МАСЛИЧНЫХ КУЛЬТУР ПРИ СУШКЕ И ХРАНЕНИИ | 2010 |

|

RU2425304C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2148224C1 |

| Способ автоматического регулирования процесса сушки зерна и устройство для его осуществления | 1985 |

|

SU1483218A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЗЕРНА И ДРУГИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2468321C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2135917C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157958C1 |

Изобретение относится к автоматизации процессов сушки зерна, может быть использовано в сельском хозяйстве при сушке зерна в шахтных сушилках и позволяет повысить точность управления при многозонной сушке зерна. Для этого дополнительно измеряют посредством датчиков 13 температуру зерна в каждой зоне, посредством датчика 15 - общий расход сушильного агента и посредством датчика 18 - температуру горячего воздуха, сравнивают полученное значение температуры зерна с заданным для данной зоны и по результату сравнения посредством микропроцессора 14 осуществляют корректировку температуры зерна изменением расходов холодного и горячего воздуха в соответствующую смесительную камеру 3, изменением положения соответствующих заслонок 10 и 11 посредством исполнительных механизмов 12. Общий расход сушильного агента, получаемого в камерах 3, корректируют по величине разности полученного (от датчика 15) и заданного значений изменением общего расхода холодного воздуха на сушку. Сравнивают текущую температуру горячего воздуха (от датчика 18) с допустимой заданной для данного типа зерна и осуществляют по результатам сравнения ее коррекцию путем воздействия на расход топлива в теплогенератор 8. 3 ил.

1ФормироВонис массиба хонстант Щзад f/; j/ л

JJ

| Краусп В.Р | |||

| Автоматизация послеуборочной обработки зерна | |||

| М.: Машиностроение | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1991-08-30—Публикация

1989-02-10—Подача