Изобретение относится к области регулирования, в частности к вопросам регулирования процессов сушки и регулирования расходов сыпучих материалов, и может быть использовано в сельском хозяйстве и других отраслях для регулирования процесса сушки зерна и других сыпучих материалов в сушилках с гравитационно движущимся слоем, например шахтных, колонковых и т.п.

Известен способ регулирования процесса сушки зерна и выгрузное устройство зерносушилки для его осуществления (см. Жидко В.И,, Резчиков В.А., Уколов B.C. Зерносушение и зерносушилки. М.: Колос, 1982, с.92, рис.48, а). Сущность его состоит в том, что измеряют влажность зерна в нижнем горизонтальном сечении сушильной камеры и в зависимости от нее регулируют производительность выгрузного устройства зерносушилки. При этом регулирование осуществляется путем полного и одновременного открывания выпускных окон неподвижной лотковой коробки на различные промежутки времени.

Недостатком известного способа и устройства является низкая точность регулирования влажности зерна. Это объясняется тем, что в действительности в процессе сушки в горизонтальных сечениях сушильной камеры (по различным причинам) формируется неравномерное поле влажностей зерна. Вместе с тем, выгрузное устройство обеспечивает одинаковое открывание выпускных окон в различных зонах нижнего горизонтального сечения сушильной камеры. В связи с этим в потоке высушенного зерна со средней кондиционной влажностью будут содержаться как пересушенные, так и недосушенные зерновки. Это ведет не только к низкой точности регулирования, но и к высокой энергоемкости сушки, так как пересушивание зерна требует дополнительных затрат энергии. Причинами неравномерности поля влажностей зерна в сушильной камере могут быть колебания влажности зерна на входе сушилки, неравномерность распределения теплоносителя по объему сушильной камеры (например, неравномерность его распределения по длине подводящих коробов), самосортирование зерновых потоков в сушильной камере и др.

Кроме того, известно, что зерновой слой различного влагосодержания имеет различные показатели текучести, а следовательно, и истечения из отверстий. Поэтому выполнение выпускных окон лотковой коробки одинаковыми по ширине (в условиях неравномерности поля влажностей зерна) не обеспечивает одинаковости расходов зерна через них (в том числе и по их длине). Это ведет к увеличению неравномерности сушки зерна в сушильной камере.

Наиболее близким по сущности к предлагаемому является способ регулирования процесса сушки зерна (см. Жидко В.И., Резчиков В.А., Уколов B.C. Зерносушение и зерносушилки. М.: Колос, 1982, с.93...94, рис.48, б) - прототип. Сущность его состоит в том, что в М зонах по ширине нижнего горизонтального сечения сушильной камеры измеряют влажности зерна, сравнивают их с заданными и в зависимости от результата регулируют производительности выгрузного устройства сушилки в соответствующих М зонах.

Недостатками известного способа являются низкая точность регулирования процесса сушки и его высокая энергоемкость.

В известном способе осуществляется контроль влажности зерна в М зонах нижнего горизонтального сечения сушильной камеры и предусмотрена возможность регулирования расходов зерна в них. Однако это позволяет лишь частично учесть в процессе регулирования неравномерность поля влажностей зерна в сушильной камере, причем учитывается составляющая неравномерности поля лишь по ее ширине. Существующая неравномерность поля влажностей зерна вдоль выпускных окон выгрузного устройства сушилки в известном способе не учитывается, так как применяемое для реализации способа устройство обеспечивает одинаковые условия выгрузки зерна по длине выпускных окон. Вместе с тем вдоль выпускных окон (а они расположены вдоль воздухораспределительных коробов сушильной камеры) влажность зерна может существенно различаться. Это вызвано неодинаковыми условиями сушки зерна в сушильном объеме сушилки. Значительное влияние на неравномерность сушки оказывает неравномерность распределения теплоносителя по длине воздухораспределительных коробов. Влияют также колебания влажности зерна на входе сушильной камеры, самосортирование подвижных зерновых слоев и сорных примесей.

Таким образом, вследствие отмеченных причин поток высушенного зерна (имеющий среднюю кондиционную влажность) характеризуется значительной неравномерностью по влагосодержанию. В нем содержатся как пересушенные, так и недосушенные зерновки. Этим объясняется низкая точность известного способа регулирования.

Пересушивание зерна ведет к высоким энергетическим затратам на осуществление процесса. Это объясняется тем, что удельные затраты энергии на сушку возрастают по мере снижения влагосодержания зерна.

Кроме того, пересушивание части зерна требует дополнительных затрат времени на проведение процесса, что ведет к снижению производительности сушильного оборудования. Это также объясняется тем, что по мере снижения влагосодержания зерна возрастают не только удельные затраты энергии на сушку, но и удельные затраты времени.

К недостаткам устройства, с помощью которого осуществлен известный способ (см. там же), можно отнести неприспособленность его к осуществлению автоматического регулирования расходов зерна в М зонах. В известном устройстве регулирование по зонам осуществляют вручную путем перемещения вдоль вертикальных направляющих отдельных лотков лотковой коробки, изменяя высоту выпускной щели между соответствующим лотком и горизонтальной полкой. Процесс такого регулирования трудоемок и сопряжен с возможностью появления значительных ошибок, например с возможностью перекоса при установке выпускных лотков, что может привести к существенной неравномерности выгрузки зерна по длине соответствующей выпускной щели.

В отношении регулировок выгрузного устройства важно отметить то, что на конфигурацию поля влажностей (то есть на его распределение в пространстве) оказывают влияние как постоянно действующие факторы, так и случайные. К постоянно действующим относят: неравномерность распределения потоков теплоносителя, например, по длине воздухораспределительных коробов, по высоте и ширине сушильной камеры; неравномерность условий движения зерна по сушильной камере, вызванная, например, ошибками монтажа коробов, выгрузного устройства и др. Постоянно действующие факторы ведут к устойчивому и предсказуемому нарушению равномерности поля влажностей. Поэтому проявление действия этих факторов можно учесть соответствующей настройкой (регулировкой) выпускных окон выгрузного устройства, что в известном устройстве и предусмотрено.

Однако кроме постоянных на конфигурацию поля влияют и случайные факторы. К ним можно отнести: процессы самосортирования потоков зерна различной влажности, самосортирование сорных примесей; образование временных задержек зерна межу коробами и т.п. Влияние случайных факторов на фоне непрерывно изменяющейся влажности зерна на входе сушильной камеры непредсказуемо. Поэтому учесть случайную составляющую неравномерности поля влажностей зерна простой настройкой (регулировкой) выгрузного устройства также невозможно. Таким образом, известная система не способна оперативно реагировать на изменчивость поля влажностей зерна, что ведет к низкой точности регулирования процесса.

Кроме того, как уже отмечалось, неодинаковость влагосодержаний зерновых объемов, расположенных вдоль выпускных щелей (даже если они отрегулированы правильно, то есть имеют одинаковую высоту на всем их протяжении), ведет к неодинаковости условий истечения из них зерна и, как следствие, к неодинаковости расходов (потоков) зерна по их длине. Таким образом, в известном устройстве частично (только по длине выпускных лотков) сохраняются условия, обеспечивающие увеличение неравномерности сушки зерна в сушильной камере.

Наиболее близким по сущности к предлагаемому является выгрузное устройство зерносушилки (см. Жидко В.И., Резчиков В.А., Уколов B.C. Зерносушение и зерносушилки. М. : Колос, 1982, с.138) - прототип. Выгрузной механизм роторного типа содержит М-секционную лотковую коробку, размещенную в нижней части сушильной камеры, рассекатели которой делят ее по ширине на М одинаковых по площади зон. Под выпускными окнами лотковой коробки с небольшим зазором установлены роторы. Длина роторов равна длине лотков. Роторы выполнены из двух дисков, жестко закрепленных на вале, и перегородок, установленных вдоль вала между дисками, разделяя ротор в его поперечных сечениях на несколько одинаковых по площади секторов. Роторы приводятся во вращение посредством цепной передачи от электродвигателя с вариатором. Управление вариатором осуществляется дистанционно от блока управления.

Недостатками устройства также являются низкая точность регулирования процесса сушки и его высокая энергоемкость.

В известном устройстве все роторы вращаются с одинаковой скоростью, что обеспечивает выгрузку одинаковых объемов зерна за единицу времени во всех выпускных окнах лотковой коробки (независимо от распределения поля влажностей зерна в сушильной камере). Объемный принцип дозирования (в отличии от истечения из отверстий) обеспечивает более высокую равномерность расходов зерна как по длине, так и по ширине выгрузного устройства. Тем не менее одинаковость расходов зерна в зонах горизонтального сечения лишь частично улучшает равномерность условий сушки зерна в сушильной камере. Влияние неравномерности распределения теплоносителя по длине воздухораспределительных коробов, колебания влажности зерна на входе в сушилку, процессы самосортирования потоков зерна, сорных примесей и другие факторы обусловливают неравномерность поля влажностей зерна в сушильной камере. В условиях неравномерной влажности зерна в горизонтальном сечении равномерная выгрузка зерна выгрузным устройством ведет к неравномерности влагосодержания потока высушенного зерна. Это, как уже отмечалось, ведет к высокой энергоемкости процесса сушки и низкой производительности сушильного оборудования.

В известном устройстве хотя и не предусмотрено возможности регулирования расходов зерна в М зонах сушильной камеры, однако логическое решение этой задачи очевидно, что может быть достигнуто, например, изменением частоты вращения отдельных роторов. Таким образом, известное устройство может быть использовано для осуществления известного способа с еще большим эффектом, что послужило основанием для выбора его в качестве прототипа.

Задачей, на решение которой направлено изобретение, является повышение точности регулирования процесса сушки, вследствие чего может быть снижена его энергоемкость и повышена производительность сушильного оборудования.

Решение указанной задачи достигается тем, что в предлагаемом способе измеряют влажности зерна в M•N зонах как по ширине, так и по длине нижнего горизонтального сечения сушильной камеры, измеренные значения сравнивают с заданными и по ним регулируют производительности выгрузного устройства зерносушилки в соответствующих M•N ее зонах путем управления М роторами, выполненными по длине из N одинаковых подсекций.

Для выполнения указанной задачи выгрузное устройство зерносушилки (например, шахтной зерносушилки), выполнено в виде М-секционной лотковой коробки и М роторов. Лотковая коробка размещена в нижнем горизонтальном сечении сушильной камеры, разделяя ее рассекателями по ширине на М одинаковых по площади зон, а каждый из роторов расположен вдоль соответствующего выпускного окна лотковой коробки (например, под выпускным окном) с небольшим зазором. Каждый из М роторов по длине выполнен из N одинаковых подсекций, каждая из которых собрана на общей оси ротора, неподвижно закрепленной на стенках сушильной камеры, и снабжена встроенным электродвигателем с внешней вращающейся частью (например, шаговым электродвигателем). Обмотки двигателя закреплены на оси неподвижно и подключены (например, через отверстия в оси) к блоку управления. Внешняя часть двигателя укреплена на оси при помощи подшипниковых соединений и на ней закреплены два диска и К+1 перегородок, установленных между дисками вдоль оси (например, в плоскостях их радиальных сечений), разделяя секцию в ее поперечных сечениях на К секторов одинаковой площади. В свою очередь каждый из М лотков лотковой коробки посредством перегородок также разделен по длине на N одинаковых подсекций так, что соответствующая подсекция ротора расположена вдоль выпускного окна соответствующей подсекции лотка.

Таким образом, введение дополнительных датчиков влажности зерна, выполнение роторов по длине из N одинаковых подсекций и оснащение каждой из них встроенным индивидуальным электродвигателем позволяет регулировать производительность выгрузного устройства в M•N зонах сушильной камеры, что, в свою очередь, позволяет учесть при регулировании процесса сушки неравномерность поля влажностей зерна не только по ширине сушильной камеры, но и по ее длине. Этим достигается более точное регулирование влажности зерна на выходе из сушильной камеры. Более высокая точность объясняется меньшим разбросом влагосодержаний зерна в его потоке, выходящем из сушилки.

Вследствие повышения равномерности влагосодержаний высушенного зерна снижается энергоемкость процесса. Это объясняется тем, что в потоке высушенного зерна, имеющего среднюю кондиционную влажность, будет содержаться значительно меньшее количество пересушенных зерновок. Уменьшение доли пересушенного зерна ведет к снижению удельных затрат энергии на сушку, а следовательно, к снижению энергоемкости процесса в целом.

Кроме того, снижение доли пересушенного зерна ведет также к снижению удельных затрат времени на сушку, а следовательно, и времени на осуществление процесса в целом. Это в свою очередь ведет к снижению затрат электрической энергии на сушку, а также обусловливает увеличение производительности сушильного оборудования.

За счет более точной стабилизации влажности зерна в нижнем горизонтальном сечении сушильной камеры возможен более точный выбор и температурных режимов сушки зерна. При этом учитывая, что поле влажностей зерна в сечении поддерживается более равномерным, возможно без ущерба для качественных показателей зерна повышение температурных режимов сушки. Это приведет к увеличению интенсивности проведения процесса и, как следствие, к увеличению производительности сушильного оборудования. Кроме того, увеличение интенсивности сушки ведет также к снижению энергоемкости процесса.

За счет использования для привода секций ротора индивидуальных встроенных электродвигателей с внешней вращающейся частью и установкой их на общей оси ротора достигается не только возможность индивидуального регулирования производительности выгрузного устройства в M•N зонах сушильной камеры, но и его простота.

Так использование встроенных двигателей позволяет исключить применение в устройстве такого же количества передаточных механизмов, которые потребовались бы (в случае применения невстроенных двигателей) для передачи вращающих моментов от двигателей к секциям ротора.

Использование двигателей с внешней вращающейся частью позволяет применить в устройстве неподвижную ось ротора (в отличии от подвижного вала в прототипе). Этим достигается как повышение эксплуатационной надежности устройства, так и простота соединения оси со стенками сушильной камеры.

Размещение обмоток двигателей на общей оси ротора позволяет исключить применение в устройстве большого количества однотипных деталей (например, исключение валов (осей) электродвигателей).

Использование двигателей с внешней вращающейся частью (например, шаговых двигателей) позволяет избежать применения в устройстве скользящих электрических контактов для подачи тока возбуждения в обмотки двигателей (по сравнению со случаем использования обычных двигателей), чем одновременно достигается и высокая эксплуатационная надежность устройства.

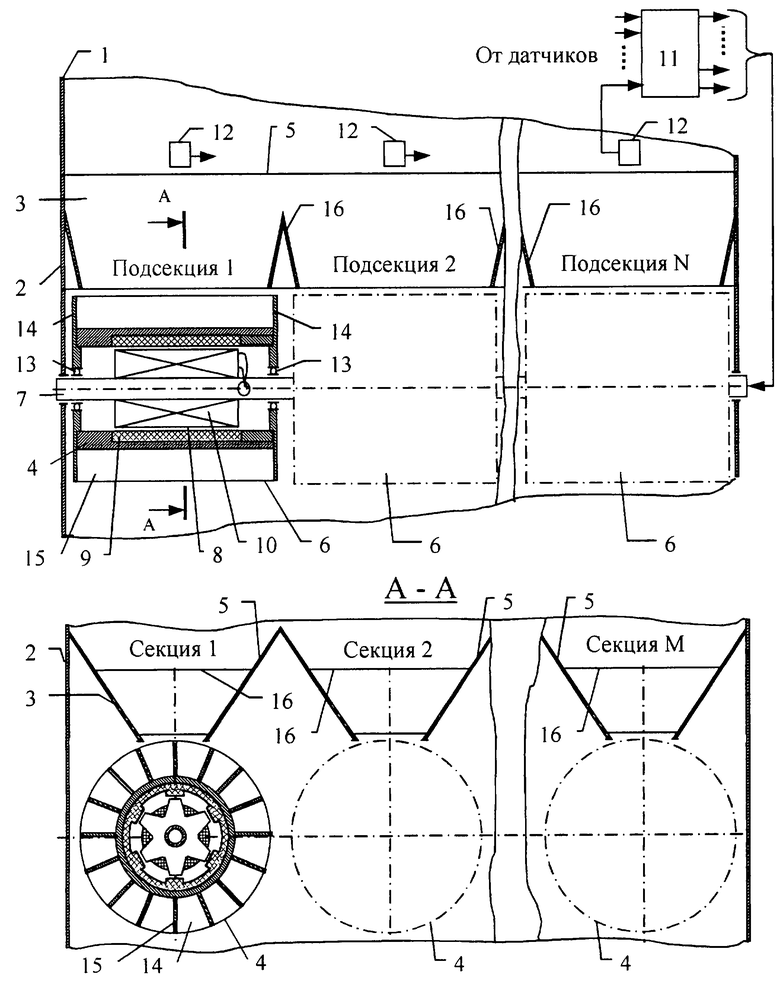

Предлагаемый способ и устройство поясняются чертежом.

Устройство содержит сушильную камеру 1 (например, шахтного типа), под которой установлено выгрузное устройство 2, содержащее М-секционную лотковую коробку 3 и М роторов 4. Лотковая коробка 3 размещена в нижнем горизонтальном сечении сушильной камеры 1 и посредством рассекателей 5 делит ее по ширине на М одинаковых зон. Рассекатели 5 попарно образуют стенки М лотков лотковой коробки 3. В нижней части каждого лотка имеется продольная щель - выпускное окно. Каждый из роторов 4 расположен вдоль соответствующего выпускного окна лотковой коробки 3 (например, под выпускным окном) с небольшим зазором. Роторы 4 по длине выполнены из N одинаковых подсекций 6, каждая из которых собрана на общей оси 7 ротора, неподвижно закрепленной на стенках сушильной камеры 1. Каждая из подсекций 6 ротора содержит встроенный электродвигатель 8 с внешней вращающейся частью 9, причем обмотки 10 двигателя закреплены на оси 7 неподвижно и подключены (например, через отверстия в оси 7) к блоку управления 11, который, в свою очередь, подключен к датчикам влажности 12, размещенным в M•N зонах нижнего горизонтального сечения сушильной камеры 1. В каждой подсекции 6 ротора 4 внешняя вращающаяся часть 9 двигателя 8 укреплена на оси 7 при помощи подшипниковых соединений 13, что позволяет ей свободно вращаться относительно неподвижной оси 7. На каждой вращающейся части 9 закреплены два диска 14 и К+1 перегородок 15, установленных между дисками 14 вдоль оси 7, разделяя подсекцию 6 ротора в ее поперечных сечениях на К секторов одинаковой площади. Каждый из М лотков лотковой коробки 3 посредством перегородок 16 разделен по длине на N подсекций так, что соответствующая подсекция 6 ротора расположена вдоль выпускного окна соответствующей подсекции лотка.

Устройство, реализующее способ, работает следующим образом.

Зерно, подвергающееся сушке, движется по сушильной камере 1 сверху вниз под действием гравитационных сил. По мере движения оно продувается нагретым теплоносителем, в результате чего снижается его влажность и повышается температура. Тепловые режимы сушки стабилизируются, например, при помощи контуров регулирования температуры зерна и теплоносителя. При подходе зерна к выходу сушильной камеры 1 датчиками 12 измеряется его влажность в M•N зонах ее нижнего горизонтального сечения. Рассекателями 5 зерно разделяется на М одинаковых в поперечном сечении потоков, которые при помощи стенок лотков лотковой коробки 3 направляются к их выпускным окнам. Кроме того, перегородками 16, разделяющими каждый лоток на подсекции, каждый из потоков зерна по длине лотка дополнительно делится на N одинаковых частей.

Под каждым выпускным окном соответствующей подсекции лотка с небольшим зазором размещается соответствующая подсекция 6 ротора, привод которой во вращение осуществляется при помощи встроенного электродвигателя 8. Поэтому зерно, выходя из выпускного окна, попадает в карманы подсекции 6 ротора, образованные его перегородками 15 и дисками 14. По мере вращения подсекции 6 осуществляется непрерывный процесс наполнения одних карманов и опустошения других в подсушильный бункер сушильной камеры. Таким образом, осуществляется непрерывная разгрузка зерна из соответствующей зоны сушильной камеры. Частота вращения подсекции 6 ротора определяет расход зерна, а следовательно, и скорость перемещения зерна по сушильной камере в соответствующей зоне.

Изменением частоты вращения подсекций можно регулировать экспозиции сушки зерна в соответствующих зонах сушильной камеры и, как следствие, регулировать влажность зерна в соответствующих M•N зонах. Это осуществляется по показаниям датчиков влажности 12, сигналы которых в блоке управления 11 сравниваются с заданными значениями и в зависимости от рассогласования блоком 11 вырабатываются сигналы управления скоростью вращения электродвигателей 8 соответствующих подсекций 6 роторов 7. Таким образом, в каждой из M•N зон сушильной камеры обеспечивается стабилизация влажностей зерна.

Таким образом, введение дополнительных датчиков влажности зерна, выполнение роторов по длине из N одинаковых подсекций и оснащение каждой из них встроенным электродвигателем позволяет регулировать производительность выгрузного устройства индивидуально в M•N зонах сушильной камеры, что, в свою очередь, позволяет учесть при регулировании процесса сушки неравномерность поля влажностей зерна не только по ширине сушильной камеры, но и по ее длине. Этим достигается более точное регулирование влажности зерна на выходе из сушильной камеры. Высокая точность объясняется меньшим разбросом влагосодержаний зерна в его потоке, выходящем из сушилки.

Вследствие повышения равномерности влагосодержаний высушенного зерна снижается энергоемкость процесса. Это объясняется тем, что в потоке высушенного зерна, имеющего среднюю кондиционную влажность, будет содержаться значительно меньшее количество пересушенных зерновок. Уменьшение доли пересушенного зерна ведет к снижению удельных затрат энергии на сушку, а следовательно, к снижению энергоемкости процесса в целом.

Кроме того, снижение доли пересушенного зерна ведет также к снижению удельных затрат времени на сушку, а следовательно, и времени на его осуществление. Это, в свою очередь, ведет к снижению затрат электрической энергии на сушку, а также обусловливает увеличение производительности сушильного оборудования.

За счет более точной стабилизации влажности зерна в нижнем горизонтальном сечении сушильной камеры возможен более точный выбор и температурных режимов сушки. При этом учитывая, что поле влажностей зерна в сечении поддерживается более равномерным, возможно без ущерба для качественных показателей зерна повышение температурных режимов сушки. Это приведет к увеличению интенсивности проведения процесса и, как следствие, к увеличению производительности сушильного оборудования. Кроме того, увеличение интенсивности сушки ведет также к снижению энергоемкости процесса.

За счет использования для привода секций ротора индивидуальных встроенных электродвигателей с внешней вращающейся частью и установкой их на общей оси ротора достигается не только возможность индивидуального регулирования производительности выгрузного устройства в M•N зонах сушильной камеры, но и его простота.

Так использование встроенных двигателей позволяет исключить применение в устройстве такого же количества передаточных механизмов, которые потребовались бы (в случае применения невстроенных двигателей) для передачи вращающих моментов от двигателей к секциям ротора.

Использование двигателей с внешней вращающейся частью позволяет применить в устройстве неподвижную ось ротора (в отличии от подвижного вала в прототипе). Этим достигается как повышение эксплуатационной надежности устройства, так и простота соединения оси со стенками сушильной камеры.

Размещение обмоток двигателей на общей оси ротора позволяет исключить применение в устройстве большого количества однотипных деталей (например, исключение валов (осей) электродвигателей).

Использование двигателей с внешней вращающейся частью (например, шаговых двигателей) позволяет избежать применения в устройстве скользящих электрических контактов для подачи тока возбуждения в обмотки двигателей (по сравнению со случаем использования обычных двигателей), чем одновременно достигается и высокая эксплуатационная надежность устройства.

К преимуществам предлагаемого устройства можно отнести также то, что в нем работа секций ротора построена по принципу объемного дозирования, что обеспечивает, например, жесткую связь между скоростью вращения секции и расходом зерна из соответствующей зоны сушильной камеры. Сигнал (информация) о текущем расходе зерна (т.е. о производительности выгрузного устройства) в ряде случаев может иметь важное значение. Так в ряде систем регулирования его используют как корректирующий сигнал для изменения режимов работы, например, контуров стабилизации тепловых режимов сушки. Можно использовать его как показатель, по которому осуществляется оценка эффективности проведения сушки (очевидно, что необходимо стремится к максимальной производительности) и т.п. В предлагаемой системе проблема получения сигнала о расходе зерна (производительности выгрузного устройства) решается наиболее просто.

Так, например, если применить для привода секции 6 ротора электродвигатель с жесткой зависимостью его скорости от параметров питающей энергии, то измеряя определенный параметр энергии можно судить о расходе зерна. В качестве подобных двигателей, которые, с одной стороны, поддаются регулированию скорости, а с другой, имеют жесткую связь с параметрами питающей энергии, возможно использование, например, шаговых электродвигателей. Двигатели подобного типа наилучшим образом подходят для привода секций 6 ротора. Они просты, надежны, недороги, легко поддаются регулированию скорости, приспособлены к работе на низких скоростях (что как раз требуется для безредукторного привода секции) и, наконец, скорость их вращения жестко связана с частотой подачи управляющих импульсов в обмотку 10 возбуждения двигателя. Таким образом, измеряя частоту импульсов, можно получить информацию о расходе зерна. С учетом того, что измерение частоты проще непосредственного измерения расхода зерна (например, с применением лотковых расходомеров) и сделан выбор в пользу двигателей определенного класса.

В качестве привода секции 6 ротора можно использовать и другие типы двигателей, например синхронный или асинхронный двигатели переменного тока. Скорость вращения таких двигателей можно регулировать изменением частоты вращающегося магнитного поля (то есть изменением частоты тока) неподвижной части. Так при использовании синхронного двигателя также можно получить жесткую связь между скоростью вращения и частотой тока в обмотке, чем также достигается полное решение поставленной проблемы. Однако в сравнении с шаговым двигателем для регулирования скорости синхронного двигателя потребуется более сложный преобразователь энергии. Применение асинхронных двигателей возможно, но у них отсутствует жесткая связь скорости вращения с параметрами питающей энергии.

На чертеже приведен лишь один из возможных вариантов конструктивного исполнения предлагаемого устройства. Так секции 6 ротора могут располагаться как под выпускными окнами лотковой коробки 3, так, например, и сбоку в специально приспособленном для этого кармане. Принципиального значения для работы устройства это не имеет. Однако для лучшего использования принципа объемного дозирования лучше их располагать под окном, так как равномерность наполнения соответствующих карманов (образованных дисками 14 и перегородками 15) секций 6 ротора будет лучше. При использовании бокового расположения секций равномерность заполнения их зерном может быть хуже.

Перегородки 15 секций 6 ротора могут располагаться вдоль оси 7 ротора также разными способами. Например, как изображено на чертеже, они могут располагаться в плоскостях радиальных сечений секции 6, возможно их расположение с наклоном к указанным плоскостям, наконец, возможно их расположение вдоль оси по винтовой линии и т.п. Тот или иной способ расположения перегородок 15 решает определенные технические проблемы. Например, расположение их по винтовой линии позволяет добиться более равномерного распределения (в зависимости от угла поворота) момента сопротивления секции вращающему ее двигателю. Форма исполнения перегородок также может быть различной. Они могут иметь форму прямых или изогнутых пластин. Принципиального значения для работы устройства это не имеет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157958C1 |

| УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ ЗЕРНА | 1999 |

|

RU2177592C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2148224C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2004 |

|

RU2269079C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2008 |

|

RU2359187C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2135917C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2010 |

|

RU2457413C1 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538185C1 |

| СПОСОБ ОРГАНИЗАЦИИ СГОРАНИЯ И КАМЕРА СГОРАНИЯ КАРБЮРАТОРНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2187004C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2018076C1 |

Изобретение предназначено для регулирования процессов сушки сыпучих материалов и может быть использовано в сельском хозяйстве и других отраслях для регулирования процесса сушки зерна сыпучих материалов в сушилках с гравитационным движущимся слоем, например шахтных, колонковых и т.п. Способ включает измерение влажностей зерна в М•N зонах нижнего горизонтального сечения сушильной камеры, измеренные значения сравнивают с заданными и по ним регулируют производительности выгрузного устройства зерносушилки в соответствующих М•N ее зонах. Устройство содержит сушильную камеру 1 и выгрузное устройство 2 роторного типа, в котором М роторов 4 по длине выполнены из N подсекций 6, собранных на общем вале 7 ротора, закрепленном неподвижно. Каждая секция снабжена встроенным электродвигателем 8 с внешней вращающейся частью 9 (например, шаговым двигателем). Обмотки 10 двигателя закреплены на общем вале 7 неподвижно и подключены к блоку управления 11, а подвижная часть 9 двигателя закреплена на вале 7 при помощи подшипников 13 и на ней установлены два диска 14 и К+1 перегородок 15, которые делят секцию 6 ротора в его поперечных сечениях на К секторов. Роторы 4 с небольшим зазором установлены вдоль выпускных окон лотковой коробки 3, лотки которой посредством перегородок 16 также разделены на N подсекций. Изобретение позволяет повысить точность регулирования процесса сушки зерна, снизить его энергоемкость и увеличить производительность сушильного оборудования. 2 с.п. ф-лы, 1 ил.

| ЖИДКО В.Н | |||

| и др | |||

| Зерносушение и зерносушилки | |||

| - М.: Колос, 1982, с.93-94, рис.48б, с.138 | |||

| Способ автоматического регулирования процесса сушки зерна и устройство для его осуществления | 1985 |

|

SU1483218A1 |

| Способ автоматического управления процессом сушки зерна в шахтной зерносушилке | 1989 |

|

SU1673808A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2135917C1 |

| DE 3939282 А1, 31.05.1990 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2003-02-27—Публикация

1999-12-15—Подача