Изобретение относится к добыче и производству цветных, редкоземельных и драгоценных металлов и производству стройматериалов и предназначено для удешевления и упрощения процесса обогащения первичного сырья и вторичного обогащения отходов металлургического производства.

Известны устройства для обогащения природного сырья, основанные на эффектах совокупного действия аэродинамических, аэростатических и гравитационных сил на частицы размолотой породы. В них выделение полезных или загрязняющих компонент из смеси происходит в результате пространственного разделения частиц различного минерального состава в поле тяготения из-за их различных аэродинамических и аэростатических свойств. а.с. N 878339.

Для этого, например, в центрифугирующих установках сыпучая масса размолотой породы увлекается вихревым потоком и частицы с разными инерционными, аэродинамическими и аэростатическими свойствами занимают разные орбиты кругового движения и оказываются пространственно разделенными.

В аэрогравитационных разделителях размолотая порода развеивается в воздухе внутри разделительной камеры и постепенно выпадает на устройство, фиксирующее пространственное разделение частиц смеси, например, на систему грохотов или вибрирующих дек. В результате этих действий становится возможным отобрать фракции, обогащенные или обедненные по какой-либо из компонент.

Наиболее близким заявляемому устройству по техническому решение является устройство, представленное в а.с. N 889148 "Пневмосепарирующее устройство".

В этом устройстве, содержащем вращающийся вокруг наклонной оси барабан с лопатками или полками на внутренней боковой поверхности, загрузочный бункер и вытяжной вентилятор, разделяемая многокомпонентная смесь из загрузочного бункера попадает в барабан, поднимается полками или лопатками и постепенно развеивается в объеме барабане. Частицы развеянной смеси опускаются в воздухе в соответствии со своими скоростями выпадения и попадают на установленный в барабане грохот. Меняя параметры грохота осуществляют настройку устройства на выделение разных компонент из выпадающей смеси. К разделению смеси на грохоте добавляется перемещение частиц смеси вдоль оси барабана потоком воздуха, создаваемым вытяжным вентилятором. Поток выносит из объема барабана частицы с меньшей скоростью выпадения, чем осуществляется некоторое предварительное обогащение оставшейся массы.

Основными недостатками этой установки является низкая эффективность разделения и большая удельная энергоемкость продукции.

Низкая эффективность обусловлена тем, что грохочение способно перерабатывать одновременно незначительное количество смеси и выделить небольшое число компонент. Ощутимую помеху разделению оказывает интерференция свойств различных частиц - коэффициентов поверхностного трения, размерных эффектов, плотности, электретных эффектов. Потери на внутреннее трение, из-за большой совокупной поверхности взаимно перемещающихся частиц, приводят к большой удельной энергоемкости продукции.

Поток воздуха постоянной скорости в объеме вращающегося барабана позволяет только разделить смесь на две части - поддающуюся выносу из барабана и не поддающуюся. Выделить нужную фракцию из этих частей поток не в состоянии.

Для вторичного обогащения флотационных кеков необходимо увеличить чувствительность установки к различиям аэродинамических и аэростатических свойств частиц, так как оболочки частиц кеков, состоящие из смеси поверхностно-активных и пассивирующих веществ, снижают влияние минерального состава на поведение частиц и различия этого поведения оказывается ниже пределов чувствительности известных разделителей.

Целью настоящего изобретения является увеличение эффективности аэрогравитационного разделителя сыпучих сред и вторичное обогащение отходов флотационного обогащения руд.

Указанная цель достигается тем, что в разделительной установке используется эффект аэрогравитационной фокусировки потоков витающих частиц. Фокусировка заключается в том, что смещение витающей частицы вдоль оси установки под действием гравитационной и аэростатической сил компенсируется перемещением частицы потоком воздуха, скорость которого меняется вдоль оси установки.

Для этого в установке, состоящей из вращающегося вокруг наклонной оси барабана с лопатками или полками на внутренней боковой поверхности, загрузочного бункера и вытяжного вентилятора, барабан изготавливают в виде усеченного конуса со шлюзовыми камерами в боковой стенке, причем узкое основание барабана открыто, широкое основание закрыто перфорированной перегородкой с отверстиями в центре и по периметру широкого основания закреплена выпуклая крышка с горловиной, через которую проходит рукав загрузочного бункера и которая скользящей муфтой соединяется со входом в вентилятор, а выход вентилятора состыковывают со входом в циклон, выход которого воздуховодной трубой состыковывают с узким основанием барабана.

Конструкция шлюзовых камер и опор барабана не влияют на сущность заявляемого изобретения и могут быть любыми.

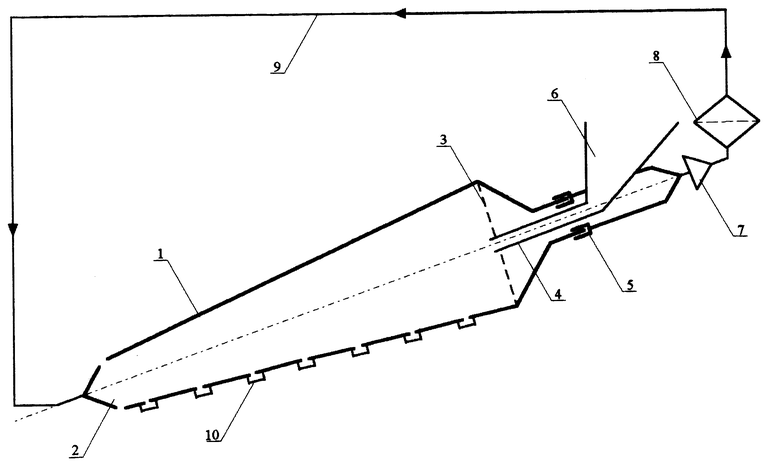

Предложенная конструкция схематически представлена на чертеже "Аэрогравитационный разделитель". На схеме цифрами обозначения: 1 - барабан, 2 - открытое узкое основание, 3 - перфорированная перегородка, 4 - рукав бункера, 5 - скользящая муфта, 6 - загрузочный бункер, 7 - вытяжной вентилятор, 8 - циклон, 9 - воздуховодная труба, 10 - шлюзовые камеры.

Работает установка следующим образом:

По рукаву 4 из загрузочного бункера разделяемая смесь поступает в барабан 1. Лопатки или полки на внутренней поверхности барабана поднимают смесь и постепенно развеивают ее в виде отдельных струй по внутреннему объему барабана.

Так как ось барабана наклонная, частицы смеси с каждым новым поднятием и последующим выпадением постепенно смещаются вдоль оси барабана к его узкому основанию. При этом частицы с большей скоростью выпадения чаще совершают цикл подъем-выпадение и быстрее смещаются вдоль оси барабана.

Вытяжной вентилятор 7 создает разрежение в полости между перфорированной перегородкой 3 и выпуклой крышкой, в результате чего воздух из объема барабана проходят через перфорационные отверстия в перегородке и выносится вентилятором в циклон 8. В барабане возникает стационарный поток воздуха от узкого отверстия к широкому. Так как сечение потока воздуха на его пути к широкому основанию возрастает в соответствии с конусностью барабана, соответственно падает скорость потока и уменьшается величина снова выпадающих частиц. При скоростях потока, сравниваемых со скоростью выпадения частиц, для каждого типа частиц на определенном расстоянии от оснований барабана сравниваются скорость смещения частиц вдоль оси барабана из-за наклона оси вращения и скорость аэродинамического сноса потоком воздуха. В результате частицы засыпанной в барабан порции смеси распределяются вдоль оси барабана по скоростям выпадения и в виде фракций накапливаются в камерах разных шлюзов 10 на боковой поверхности барабана.

Содержащиеся в исходном сырье минералы обладают отличными от вмещающей породы вязкостью, твердостью и плотностью. Это приводит к различиям распределений по размерам и скоростям, выпадения частиц вмещающей породы и частиц полезных минералов. В результате в камерах разных шлюзов оказываются фракции смеси, различающиеся по минеральному составу.

Периодически опорожняя шлюзы получают выделенные фракции исходной смеси. Меняя угол конусности барабана и угол наклона оси вращения изменяют степень обогащения фракций и настраивают установку на преимущественное выделение определенного набора фракций. Полученные фракции подвергают последующим циклам аэрогравитационного разделения при других давлениях воздуха или других смесях газов с отличающимися коэффициентами вязкости. Этими действиями выделяют новые фракции и последовательно увеличивают степень обогащения фракций.

Ожидаемая технико-экономическая эффективность от применения предлагаемого аэрогравитационного разделителя складывается из следующих факторов:

- на металлургических производствах накопления большие запасы готового к переработке сырья.

- установки, способные аэрогравитационным способом выделять из массы флотационных кеков концентраты полезных компонент, сами по себе значительно дешевле и проще технически и технологически, чем любые другие.

- в установке не применяют дополнительных веществ, пара, нагревания или давления,

- переработку сырья осуществляют непосредственно на месте хранения или складирования,

- установка практически не воздействует на окружающую среду, поскольку использует воздух или газ в замкнутом контуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОГРАВИТАЦИОННЫЙ РАЗДЕЛИТЕЛЬ СМЕСЕВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2404862C2 |

| УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ИЗМЕЛЬЧЕНИЯ И ИСПЫТАНИЯ ТВЕРДЫХ ХРУПКИХ МАТЕРИАЛОВ | 2001 |

|

RU2209121C2 |

| Дробильная установка пророщенного высушенного зерна | 2018 |

|

RU2692559C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА АЛМАЗЫ | 1994 |

|

RU2090648C1 |

| Аспирационная пылеулавливающая установка | 2022 |

|

RU2781341C1 |

| ДРОБИЛЬНОЕ УСТРОЙСТВО | 2001 |

|

RU2204436C1 |

| МАЛОГАБАРИТНЫЙ СМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ СВЯЗКИ АЛМАЗНЫХ ИНСТРУМЕНТОВ | 1995 |

|

RU2115465C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2277980C2 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ И РАБОТЫ ВЫХОДА ЭЛЕКТРОНА МЕТАЛЛИЧЕСКИХ РАСТВОРОВ В ПОЛНОМ КОНЦЕНТРАЦИОННОМ ИНТЕРВАЛЕ СОСТАВОВ | 1993 |

|

RU2086957C1 |

Разделитель предназначен для обогащения первичного сырья и вторичного обогащения флотационных кеков в металлургической и других отраслях промышленности. Разделитель состоит из вращающегося вокруг наклонной оси барабана с лопатками или полками на внутренней боковой поверхности, загрузочного бункера и вытяжного вентилятора, барабан изготавливают в виде усеченного конуса со шлюзовыми камерами в боковой стенке, причем узкое основание барабана открыто, широкое основание закрыто перфорированной перегородкой с отверстием в центре и по периметру широкого основания закреплена выпуклая крышка с горловиной. через которую проходит рукав загрузочного бункера и которая скользящей муфтой соединяется со входом в вентилятор, а выход вентилятора состыковывают со входом в циклон, выход которого воздуховодной трубой состыковывают с узким, основанием барабана. Изобретение повышает эффективность разделения сыпучих сред, удешевляет и упрощает процесс обогащения. 1 ил.

Аэрогравитационный разделитель сыпучих материалов, содержащий вращающийся вокруг наклонной оси барабан с полками или лопатками на внутренней боковой поверхности, вытяжной вентилятор и загрузочный бункер, отличающийся тем, что барабан выполнен в виде усеченного конуса с шлюзовыми камерами в боковой стенке, узкое основание барабана открыто, широко основание закрыто перфорированной перегородкой с центральным отверстием и выпуклой крышкой с горловиной, через которую проходит рукав загрузочного бункера и которая соединяется скользящей муфтой со входом в вентилятор, выход которого соединен со входом циклона, выход которого воздуховодной трубой состыкован с узким основанием барабана.

| Пневмосепарирующее устройство | 1980 |

|

SU889148A2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ПО УДЕЛЬНЫМ ВЕСАМ | 1939 |

|

SU60535A1 |

| Пневмосепарирующее устройство | 1973 |

|

SU465228A1 |

| Бункерный классификатор | 1989 |

|

SU1666226A1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАССИФИКАТОР ДЯТЛОВА | 1991 |

|

RU2018381C1 |

| Центробежный сепаратор | 1948 |

|

SU82471A1 |

| Зеленое стекло | 2016 |

|

RU2622968C1 |

| Способ получения пластических масс | 1934 |

|

SU41186A1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 2020 |

|

RU2751425C1 |

Авторы

Даты

1999-09-10—Публикация

1998-03-03—Подача