Изобретение относится к производству обогатительного оборудования и может быть использовано для обогащения природных рудных материалов и содержимого техногенных месторождений, производства стройматериалов, добычи драгметаллов, а также в топливной промышленности для разделения нефти и бензина-сырца на фракции с различными физико-техническими характеристиками.

Известны устройства, использующие повторяющееся развеивание смесевого вещества в расширяющемся воздушном потоке для разделения смеси на различающиеся по химическому составу фракции.

Прототипом заявленного изобретения является устройство «Аэрогравитационный разделитель сыпучих материалов», защищенное патентом РФ №2136397. Устройство состоит из вращающегося конического барабана с наклонной осью вращения и с объемной крышкой у основания, с перфорированной перегородкой на месте основания конуса, отделяющей внутреннюю полость барабана от полости крышки, с лопатками или полками на внутренней поверхности стенки барабана и с окнами для выгрузки продукции, воздуховода с насосом и фильтром, соединяющего вершину конического барабана с полостью крышки и образующего замкнутый воздушный контур, и загрузочного бункера с рукавом, пропущенным сквозь перфорированную перегородку во внутреннюю полость барабана. Многокомпонентная смесь измельченного вещества многократно развеивается лопатками в полости барабана с расширяющимся потоком воздуха или иного газа, перемещаемого насосом в замкнутом контуре. Из-за наклона оси барабана периодически выпадающие на нижнюю стенку барабана частицы смещаются под действием силы тяжести по циклоидоподобной траектории навстречу воздушному потоку до тех пор, пока скорость гравитационного смещения и аэродинамического сноса вдоль оси барабана не уравняются. Для частиц с различными соотношениями плотности вещества частицы и ее размера это состояние наступает на соответственных расстояниях от основания барабана. В результате загруженная в барабан порция смеси оказывается распределенной вдоль образующей барабана на фракции с различным гранулометрическим составом. Вследствие того, что на гранулометрический состав смеси влияет минерализация частиц, фракции различаются по химическому содержанию.

Недостатками устройства являются необходимость периодической остановки процесса разделения смеси для выгрузки продукции из разгрузочных окон и загрузки в барабан новой порции смеси и невозможность разделения жидких веществ из-за того, что витающие капли жидкости при выпадении на нижнюю стенку барабана вновь смешиваются в общую массу.

Целью заявленного изобретения является обеспечение непрерывного процесса разделения смесей и обеспечение возможности разделения жидких смесевых материалов на различающиеся по составу фракции.

Для этого внутреннее пространство выполненного коническим или цилиндрическим делительного барабана разделяют на секции разновысокими коаксиальными коническими или цилиндрическими перегородками, снабженными полками, лопатками или образующими сотоподобное покрытие пересекающимися стенками на внутренних поверхностях и сопряженными с перегородками в полости крышки, разделяющими ее на соответствующие секции, а каждую секцию соединяют с отдельным воздушным каналом, снабженным насосом и фильтром для отделения продукции и впадающим в общую магистраль, направляющую воздушный поток в разделительный барабан, или соединяют с отдельным воздушным каналом, снабженным фильтром и вентильным регулятором потока и впадающим в общую магистраль, снабженную общим для всех воздушных каналов насосом.

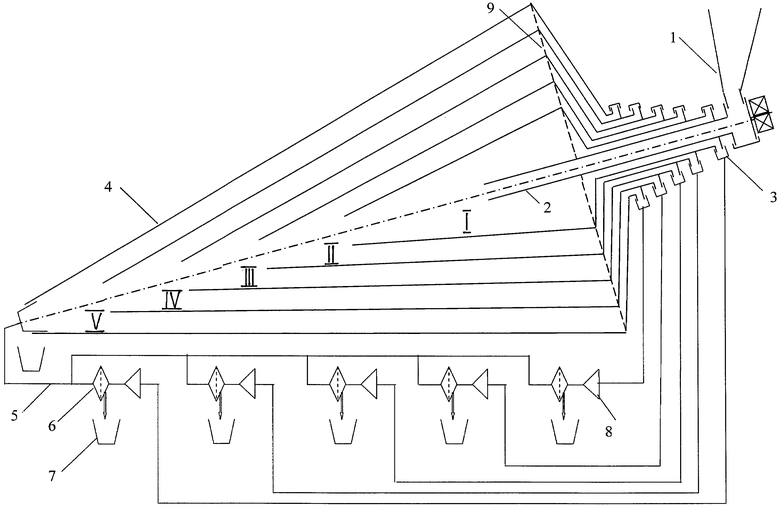

Схематическое изображение устройства с пятью каналами разделения с отдельными насосами представлено на чертеже.

В данном устройстве смесь попадает из рукава 2 загрузочного бункера 1 в первую секцию барабана (I) и делится на две фракции, одна из которых уносится воздушным потоком в соответствующую секцию в крышке барабана и далее по своему каналу разделения через скользящую муфту 3 попадает в воздуховод и подается в фильтр 6 и отделяется от воздуха, а вторая фракция продвигается до обреза конуса и попадает во вторую секцию (II) с большей, чем в первой секции, скоростью воздушного потока, где вновь делится на две фракции с другими гранулометрическими характеристиками, и т.д. до пятой секции (V), из которой одна фракция уносится в свой фильтр, а последняя фракция с частицами с самой большой плотностью вещества и самыми большими размерами высыпается самопроизвольно в тару.

В представленном устройстве отделенные фракции выносятся из полости барабана, что позволяет разделять и жидкие вещества. Для этого вместо загрузочного бункера устройство снабжают заливочной горловиной с гидравлическим затвором, внутренние поверхности стенок барабана и поверхности перегородок с полками, лопатками или сотоподобным покрытием, развеивающими жидкую смесь в виде капель, а также внутренние поверхности воздуховодных труб, фильтров и насосов выполняют несмачиваемыми. Отделенные фракции имеют вид капельно-воздушных смесей с различными дисперсными составами. Различие химического состава фракций обусловливается зависимостью дисперсного состава фракций от величины поверхностного ватяжения и величины давления паров насыщения компонент смеси, представленных в веществе капель.

Для повышения эффективности разделения жидких смесей внутренние поверхности барабана и поверхности перегородок в нем изготавливают с применением катализаторов, инициирующих или ускоряющих химические преобразования элементов смеси в процессах каталитического риформинга, воздух в разделительном барабане нагревают и или создают в барабане акустические и/или электромагнитные колебания с частотой порядка частоты пространственно-временной тепло-диффузионной когерентности фазовых переходов вещества смеси на границе поверхность витающей капли - среда.

Постоянный состав фракций при разделении сыпучих материалов и жидких веществ обеспечивают оперативным управлением скоростью воздуха в каждой секции, частотой вращения барабана, углом наклона оси барабана и температурой среды в барабане и фильтрах. Для этого устройство снабжают электронной адаптивной системой управления с датчиками состава фракций.

Применение аэрогравитационных разделителей смесевых материалов позволит снизить стоимость концентратов рудных материалов и жидких топлив, повысит извлекаемость драгметаллов в россыпных природных и техногенных месторождениях, значительно уменьшит антропогенный ущерб окружающей среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОГРАВИТАЦИОННЫЙ РАЗДЕЛИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2136397C1 |

| ТЕРМОЛУЧЕВАЯ СИСТЕМА ОТОПЛЕНИЯ И ОБОГРЕВА | 1997 |

|

RU2159900C2 |

| АГРЕГАТ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПАТРОННОЙ ГИЛЬЗЫ | 2014 |

|

RU2576649C1 |

| Центрифуга для разделения жидких смесей | 1974 |

|

SU625582A3 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОДЗЕМНЫХ ВОД ОТ ЖЕЛЕЗА | 2008 |

|

RU2370456C1 |

| Установка для выщелачивания остатков керамики и промывки отливок | 1978 |

|

SU770655A2 |

| ПНЕВМАТИЧЕСКАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 2005 |

|

RU2291830C1 |

| Линия переработки отходов полимерных пленок | 1990 |

|

SU1745560A1 |

Изобретение относится к производству обогатительного оборудования и может быть использовано для обогащения природных рудных материалов и содержимого техногенных месторождений, производства стройматериалов, добычи драгметаллов, а также в топливной промышленности для разделения нефти и бензина-сырца на фракции с различными физико-техническими характеристиками. Аэрогравитационный разделитель смесевых материалов состоит из вращающегося барабана с наклонной осью вращения, объемной крышкой у основания конуса, перфорированной перегородкой на месте основания конуса, отделяющей внутреннюю полость барабана от полости крышки, и воздуховода с насосом и фильтром, соединяющего вершину вращающегося барабана с полостью крышки и образующего замкнутый воздушный контур, и загрузочного устройства. Вращающийся барабан выполнен коническим или цилиндрическим. Загрузочное устройство в виде загрузочного бункера с рукавом, пропущенным сквозь перфорированную перегородку во внутреннюю полость барабана или заправочной горловины с гидравлическим затвором. Внутренняя полость барабана разделена на секции разновысокими коаксиальными перегородками, выполненными цилиндрическими или в виде усеченных конусов, сопряженных с перегородками во внутренней полости крышки, делящими ее на соответствующие секции. Полости секций в крышке снабжены воздуховодами с насосами и фильтрами и образуют с ними отдельные каналы разделения, замыкающиеся на общую воздушную магистраль. Внутренние поверхности стенок барабана и перегородок снабжены лопатками, или полками, или образующими равномерное сотоподобное покрытие пересекающимися стенками. Технический результат - повышение эффективности разделения жидких смесевых материалов, а также повышение извлекаемости драгметаллов в россыпных природных и техногенных месторождениях и уменьшение антропогенного ущерба окружающей среде. 6 з.п. ф-лы, 1 ил.

1. Аэрогравитационный разделитель смесевых материалов, состоящий из вращающегося барабана с наклонной осью вращения, объемной крышкой у основания конуса, перфорированной перегородкой на месте основания конуса, отделяющей внутреннюю полость барабана от полости крышки, и воздуховода с насосом и фильтром, соединяющего вершину вращающегося барабана с полостью крышки и образующего замкнутый воздушный контур, и загрузочного устройства, отличающийся тем, что вращающийся барабан выполнен коническим или цилиндрическим, а загрузочное устройство в виде загрузочного бункера с рукавом, пропущенным сквозь перфорированную перегородку во внутреннюю полость барабана или заправочной горловины с гидравлическим затвором, при этом внутренняя полость барабана разделена на секции разновысокими коаксиальными перегородками, выполненными цилиндрическими или в виде усеченных конусов, сопряженных с перегородками во внутренней полости крышки, делящими ее на соответствующие секции, а полости секций в крышке снабжены воздуховодами с насосами и фильтрами и образуют с ними отдельные каналы разделения, замыкающиеся на общую воздушную магистраль, а внутренние поверхности стенок барабана и перегородок снабжены лопатками, или полками, или образующими равномерное сотоподобное покрытие пересекающимися стенками.

2. Аэрогравитационный разделитель смесевых материалов по п.1, отличающийся тем, что внутренние поверхности стенок барабана и поверхности перегородок с полками или сотоподобным покрытием выполнены несмачиваемыми.

3. Аэрогравитационный разделитель смесевых материалов по пп.1, 2, отличающийся тем, что устройство снабжено адаптивной электронной системой управления режимами работы устройства.

4. Аэрогравитационый разделитель смесевых материалов по любому из пп.1, 2, отличающийся тем, что конструкция барабана содержит нагреватель.

5. Аэрогравитационый разделитель смесевых материалов по любому из пп.1, 2, отличающийся тем, что внутренние поверхности барабана и поверхности всех перегородок в нем содержат катализаторы.

6. Аэрогравитационый разделитель смесевых материалов по любому из пп.1, 2, отличающийся тем, что конструкция барабана содержит источник акустических и/или электромагнитных колебаний.

7. Аэрогравитационый разделитель смесевых материалов по любому из пп.1, 2, отличающийся тем, что разделитель включает один насос в общей магистрали воздушного контура, а каждый канал разделения включает фильтр и вентили - регуляторы воздушного потока.

| АЭРОГРАВИТАЦИОННЫЙ РАЗДЕЛИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2136397C1 |

| Пневмосепарирующее устройство | 1980 |

|

SU889148A2 |

| Аэрогравитационный классификатор | 1989 |

|

SU1688938A1 |

| Бункерный классификатор | 1989 |

|

SU1666226A1 |

| СПОСОБ АЭРОЦЕНТРОБЕЖНОГО РАЗДЕЛЕНИЯ ПРОДУКТОВ РАЗМОЛА | 2006 |

|

RU2317155C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАССИФИКАТОР ДЯТЛОВА | 1991 |

|

RU2018381C1 |

| Зеленое стекло | 2016 |

|

RU2622968C1 |

| Способ обработки ионных кристаллов | 1976 |

|

SU557699A1 |

Авторы

Даты

2010-11-27—Публикация

2008-11-21—Подача