Изобретение относится к области производства черных и цветных металлов и может быть использовано для непрерывной разливки черных и цветных металлов.

Известна установка для непрерывной разливки металла между колесом и бесконечной лентой (см. Э.Германн "Непрерывное литье" Государственное научно-техническое издательство литературы по черной и цветной металлургии, Москва, 1961 год, с. 43, рис. 97).

Недостатком известного устройства является ненадежность в работе, поскольку тонкая бесконечная стальная или медная лента быстро разрушается под воздействием усталостных напряжений, возникающих при многократном ее перегибании в процессе разливки, а также под воздействием высоких температур.

Наиболее близким, по технической сущности, аналогом к предлагаемому изобретению является Э.Германн "Непрерывное литье" с. 46, рис. 108, включающий установку для непрерывной разливки металла, содержащую водоохлаждаемое разливочное колесо, имеющее канал по его наружной окружности и движущееся средство для закрытия канала разливочного колеса с образованием рабочей полости.

Недостатком известного устройства является получение некачественного слитка с трещинами.

Желаемым техническим результатом является увеличение качества слитков, увеличение долговечности работы установки, увеличение скорости разливки.

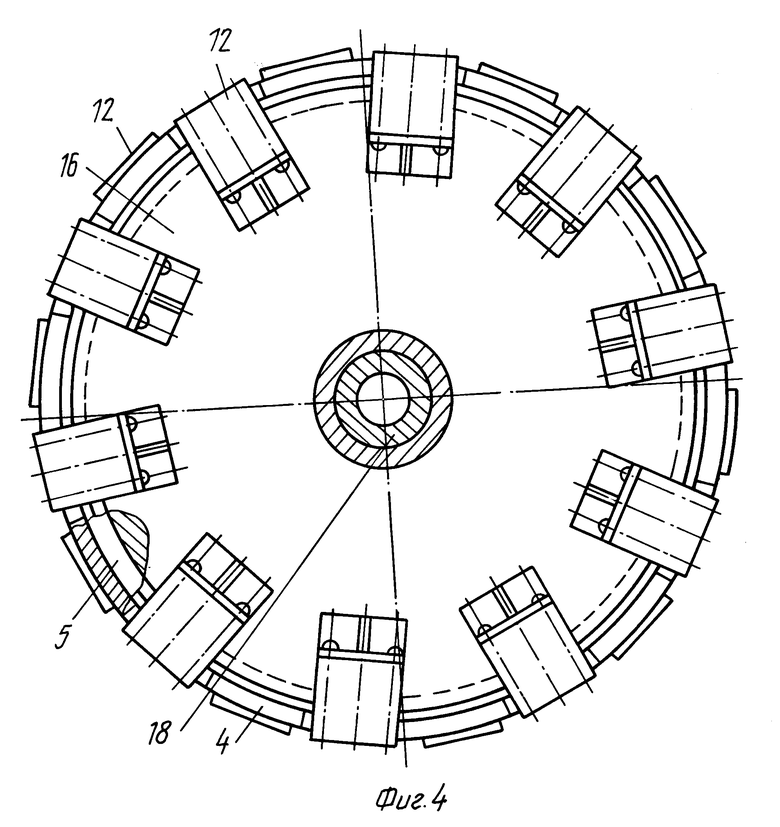

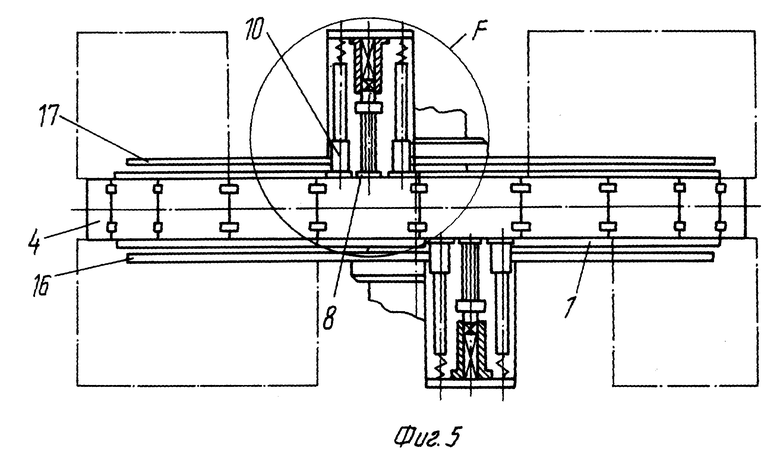

Желаемый технический результат достигается тем, что установка непрерывной разливки стали содержит водоохлаждаемое разливочное колесо, которое имеет канал по его наружной окружности и движущееся средство для закрытия канала разливочного колеса с образованием рабочей полости. Движущееся средство для закрытия канала выполнено из отдельных сегментов, которые образуют кольцо, закрывающее по всей длине окружности канал разливочного колеса. Внешний диаметр разливочного колеса совпадает с внутренним диаметром кольца. Каждый из сегментов выполнен с возможностью поочередного отведения от канала в поперечном ему направлении и последующего его закрытия для образования рабочей полости. Сегменты снабжены приводами с упруго подвешенными на несущих площадках направляющими. Несущие площадки закреплены на свободно посаженных на валу и торцевых сторон разливочного колеса дисках, выполненных с возможностью приведения в движение независимо друг от друга при помощи приводов с плавно изменяющейся скоростью вращения. Направляющие упруго подвешены к несущей площадке при помощи подпружиненных пальцев со сферической головкой и гибкими связями.

Сегменты выполнены с возможностью плотного соединения между собой посредством пружинных застежек.

Сегменты, расположенные с разных сторон разливочного колеса, могут приводиться в движение по окружности независимо друг от друга при помощи приводов с плавно изменяющейся скоростью движения.

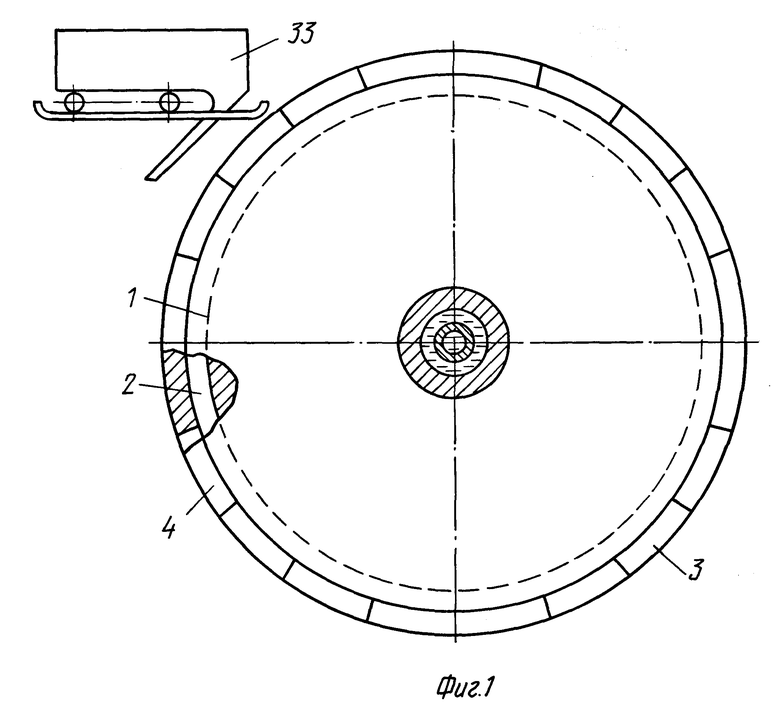

На фиг. 1 - общий вид установки, сбоку.

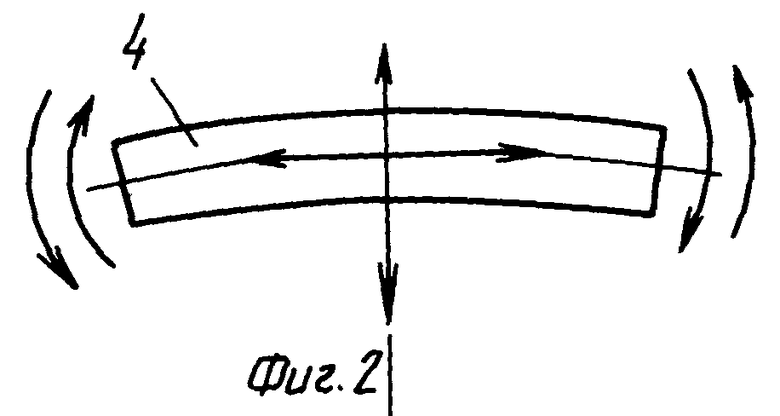

На фиг. 2 - сегмент, вид сбоку.

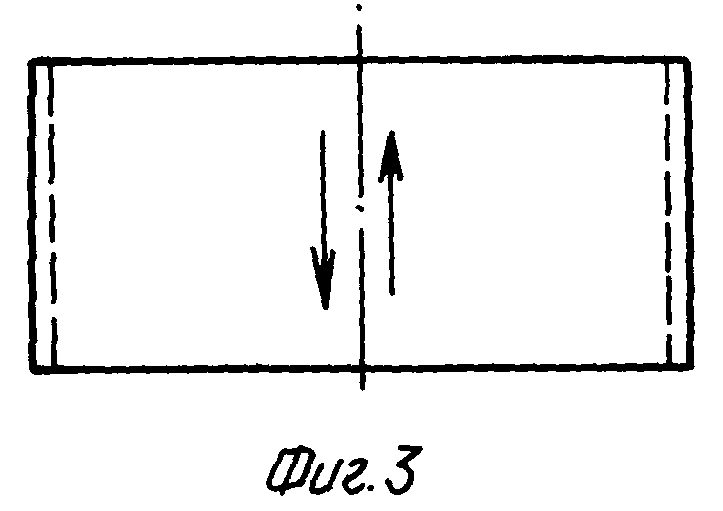

На фиг. 3 - сегмент, вид сверху.

Фиг. 4 - общий вид установки с дисками,

Фиг. 5 - общий вид установки сверху.

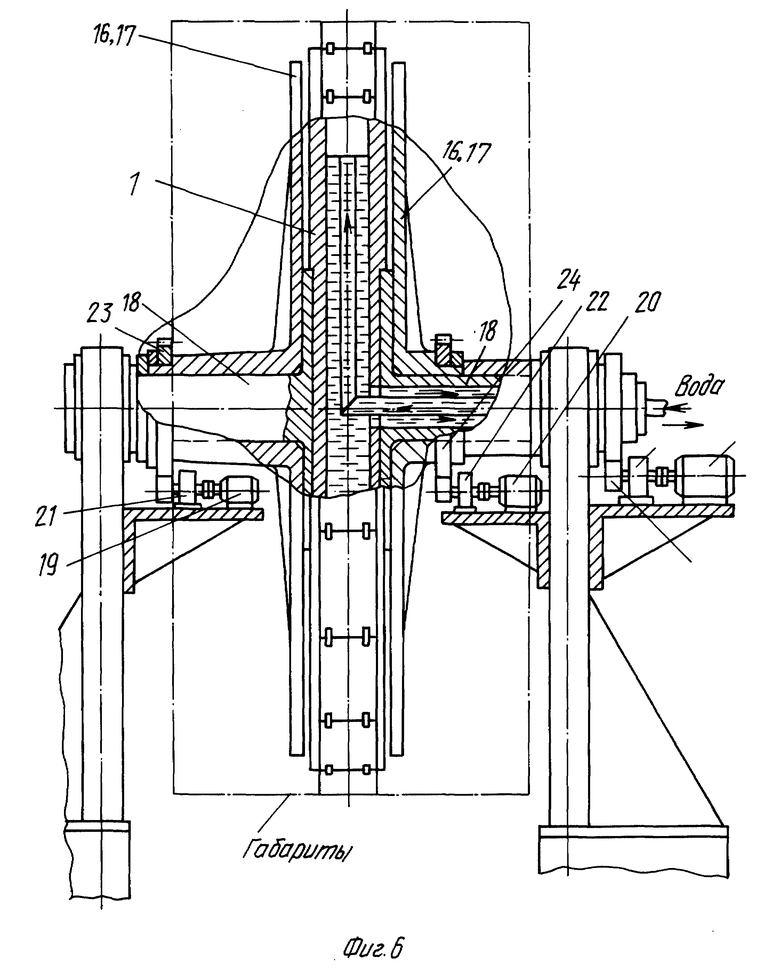

Фиг. 6 - общий вид установки спереди.

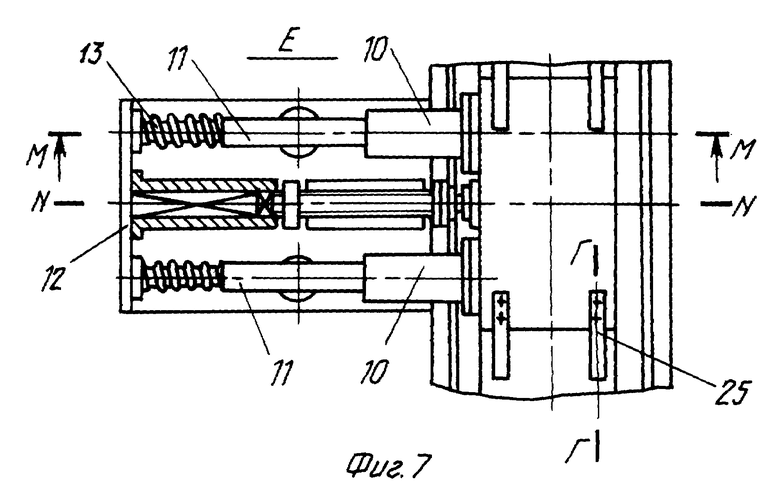

Фиг. 7 - показан узел F фиг. 5.

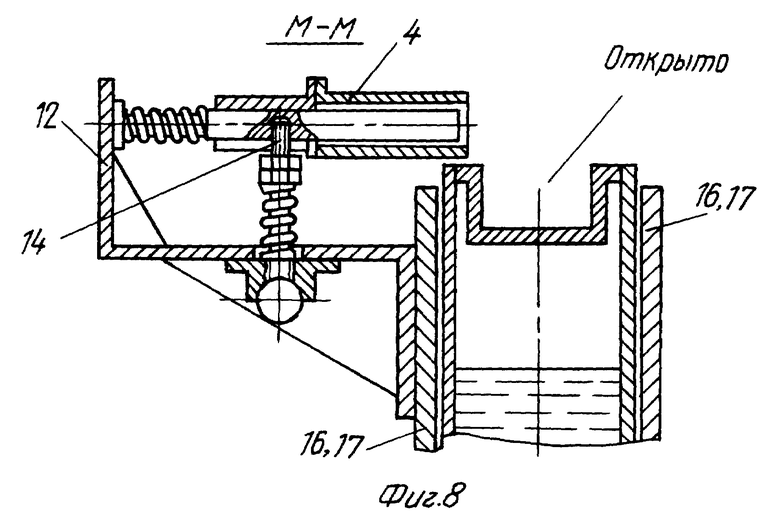

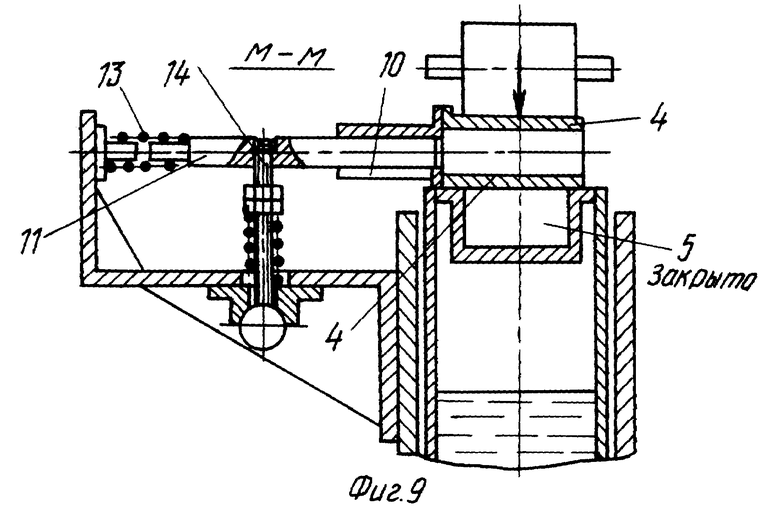

Фиг. 8, 9 - разрез ММ фиг. 7.

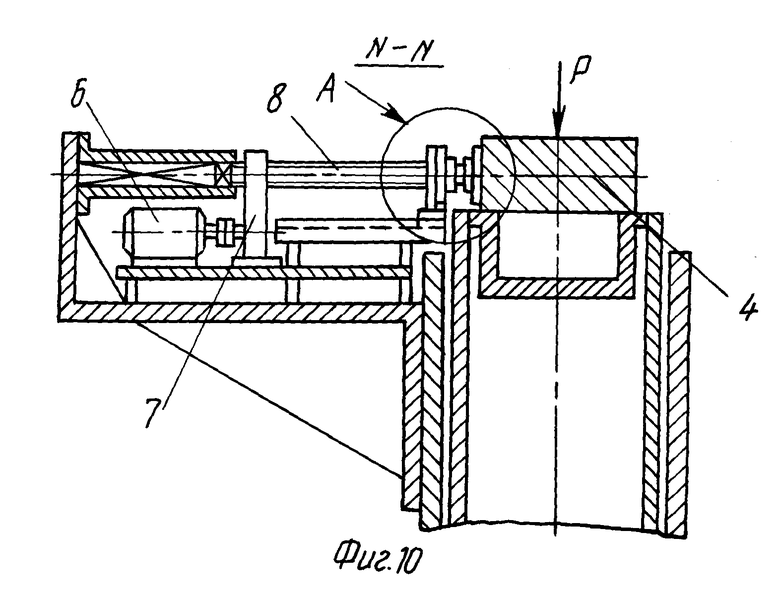

Фиг. 10 - разрез NN фиг. 7.

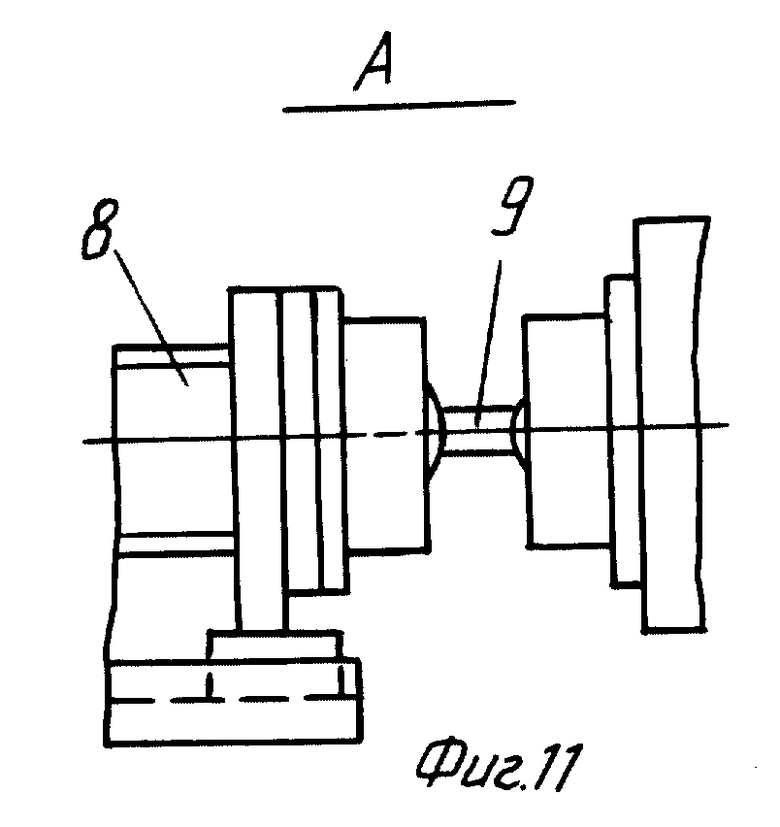

Фиг. 11 - показан узел A фиг. 10.

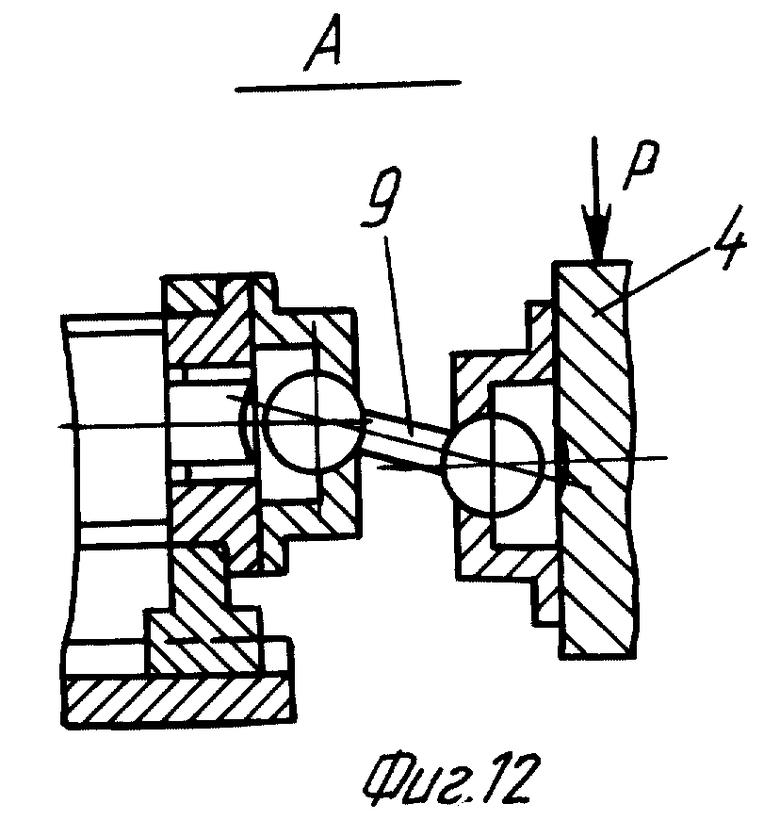

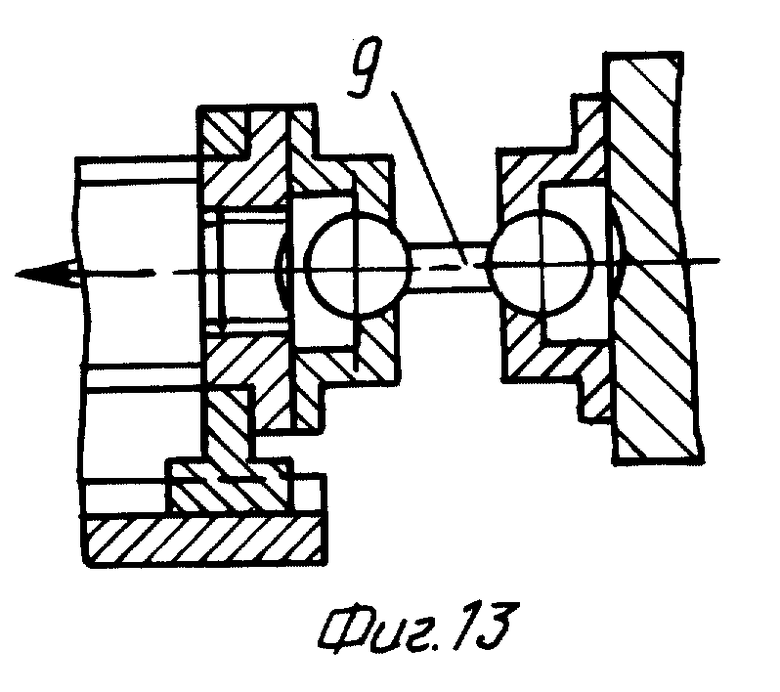

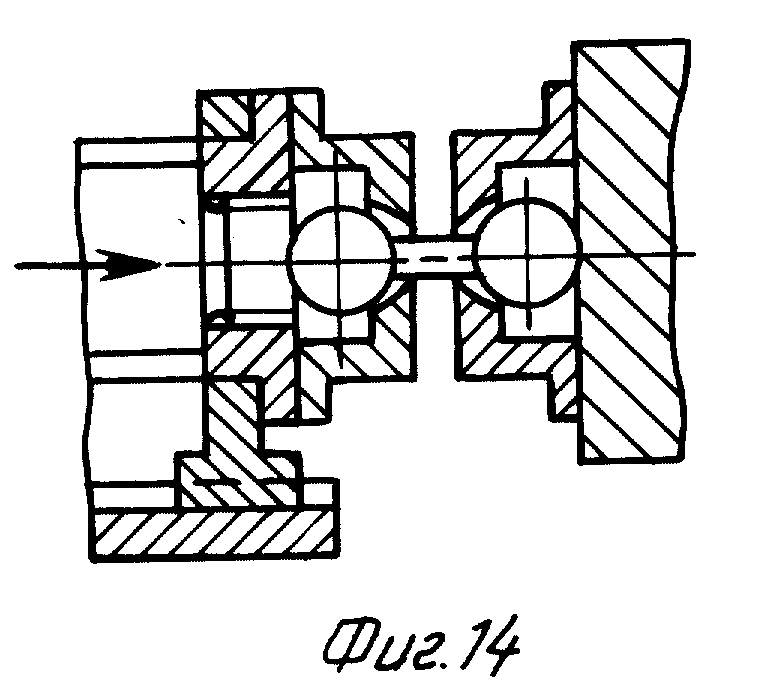

Фиг. 12-14 - показан узел A фиг. 10 в работе.

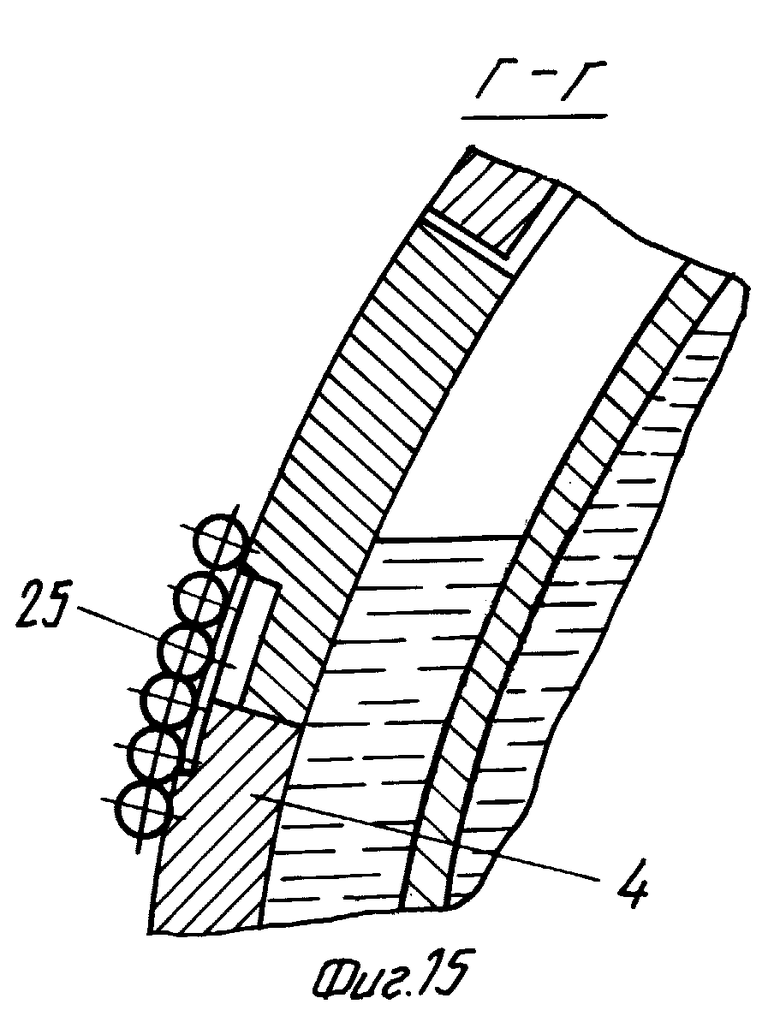

Фиг. 15 - разрез ГГ фиг. 7.

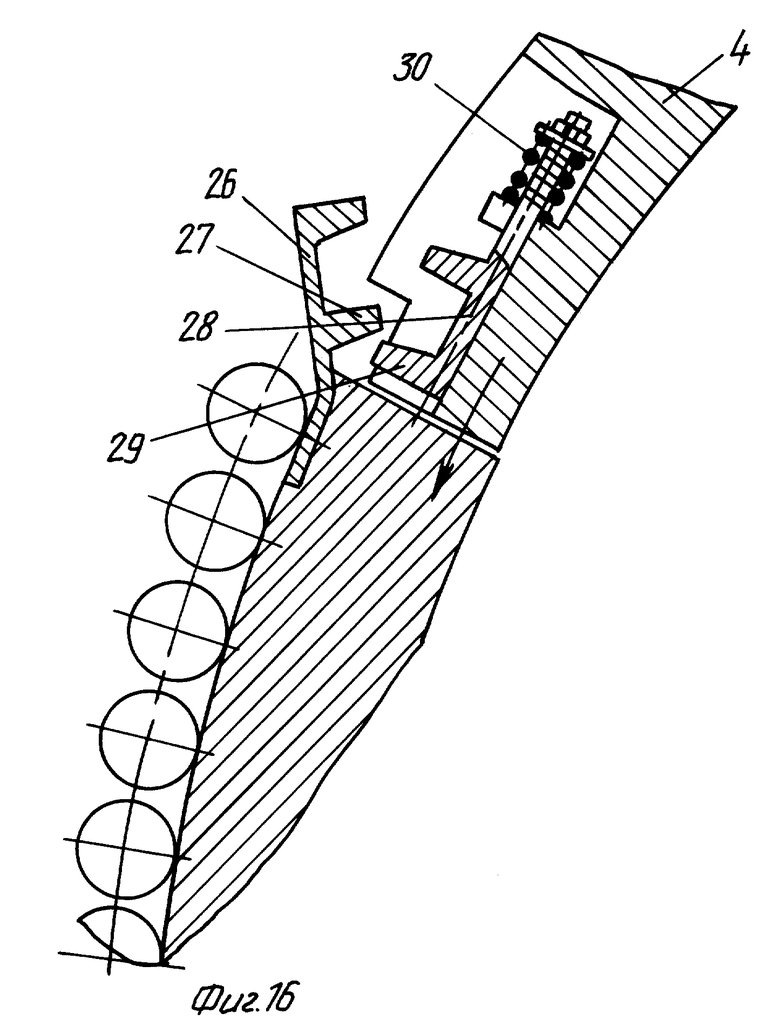

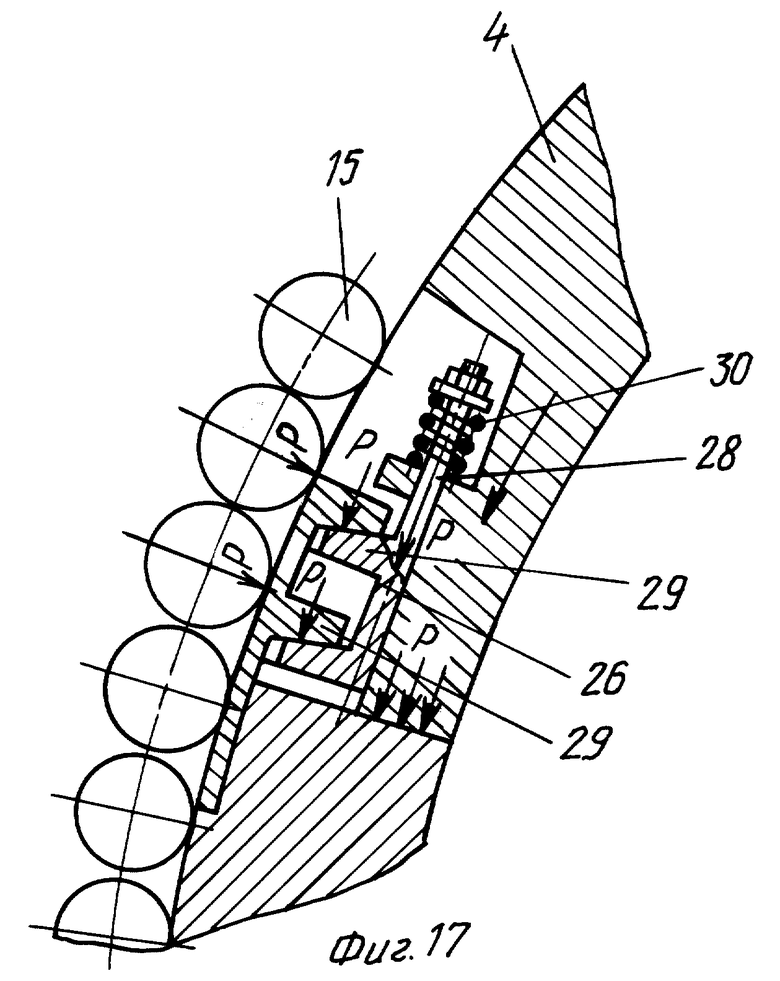

Фиг. 16-17 - узел пружинной застежки в работе и вне работы.

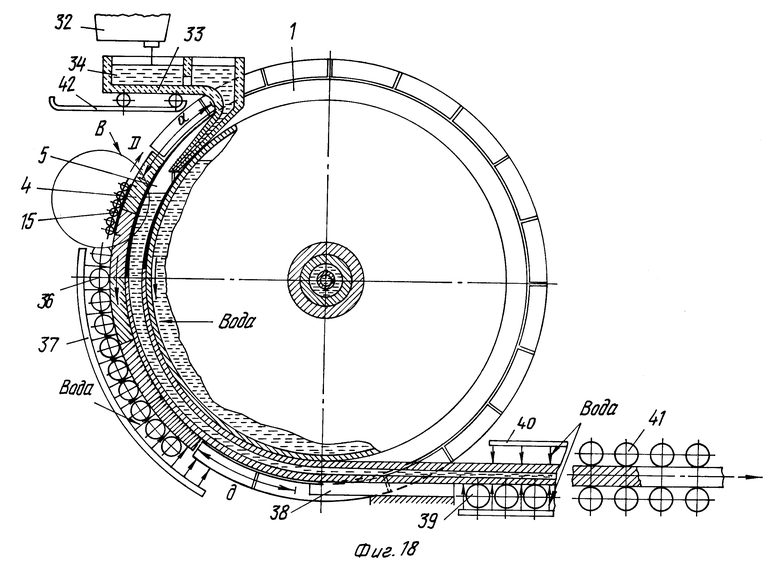

Фиг. 18 - общий вид установки в процессе разливки.

Установка непрерывной разливки металла состоит из разливочного колеса 1 по наружной окружности, имеющего канал 2 (см. фиг. 1), кольца 3, сегментов 4 (см. фиг. 1-3, 8, 9), рабочей полости 5, электродвигателя 6, винтовой пары 7, винта 8, пальца 9 со сферическими головками (см. фиг. 10-14), втулки 10, направляющей штанги 11, несущей площадки 12, пружины 13, подпружиненного пальца 14 со сферической головкой (см. фиг. 7 - 9), прижимных роликов 15 (см. фиг. 17, 18), дисков 16 и 17 (см. фиг. 6), валка 18, электродвигателей 19 и 20, редукторов 21 и 22, шестеренчатых передач 23 и 24, пружинных застежек 25, пластинчатой пружины 26 с зубьями 27, с коническими поверхностями, ползуна 28 с зубьями 29 с коническими поверхностями, пружины 30 (см. фиг. 16, 17), разливочного ковша 31, промежуточного разливочного устройства 32 с жидким металлом 33, опорных роликов 34, системами водоохлаждения 35, 36, водоохлаждаемой проводки 37, роликов 38, тянущих роликов 39, рельс для подачи промежуточного ковша 40.

Работа устройства осуществляется следующим образом.

Перед началом разливки все сегменты 4 отводятся от разливочного канала в поперечном к нему направлении. Промежуточное разливочное устройство 32 по рельсам 40 (см. фиг. 18) подводится на рабочее место. К разливочному каналу подается первый сегмент. При этом колесу 1, дискам 17 и 16 (см. фиг. 5, 6), прижимным роликам 15, опорным роликам 34 сообщается движение холостой прокрутки с определенной одинаковой скоростью вращения. Первый сегмент захватывается прижимными роликами 15 и одновременно, по очереди, подаются следующие сегменты, и с помощью прижимных роликов 15 и пружинных затяжек 25 стыкуются между собой. После набора сегментов 4 для образования рабочей полости (на фиг. 18 заштрихованные сегменты) холостая прокрутка приостанавливается и в рабочую полость снизу вводится ложное дно с тросом (на чертеже не показаны). Таким образом, рабочая полость 5 (фиг. 18) (кристаллизатор) образуется разливочным каналом, сегментами и ложным дном. Начинается процесс разливки. При этом жидкий металл 33 из разливочного ковша 31 поступает в промежуточное разливочное устройство 32 и далее в рабочую полость (см. фиг. 18). Металл 33 кристаллизуется около ложного дна, у стенок рабочей полости - образуется твердая корочка слитка. Когда уровень зеркала металла в рабочей полости достигнет заданного уровня, колесу 1, сегментам 4, прижимным роликам 15 и опорным роликам 34 сообщается вращательное движение с одинаковой скоростью. И одновременно начинается вытягивание сформировавшегося слитка из рабочей полости с помощью тросса. При этом слиток охлаждают системой водоохлаждения 35. Слиток с незатвердевшей сердцевиной выходит в горизонтальное положение. Сегменты 4 по мере прохождения зоны рабочего полости, освобождаются от воздействия опорных роликов и отводятся от разливочного канала, не мешая вытягиванию сформировавшегося слитка из рабочей полости. Сформировавшийся слиток достигает участка водоохлаждаемой проводки 37 и системы водоохлаждения 36. После окончательного затвердевания слиток поступает на участок тянущих роликов 39. Далее слиток тянут при помощи тянущих роликов 39.

При использовании для непрерывной разливки металла предлагаемой установки решаются задачи получения слитков высокого качества, обеспечения долговечности работы установки и достижения высоких скоростей разливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная установка непрерывной разливки стали | 1988 |

|

SU1616769A1 |

| СПОСОБ ПЕРИОДИЧЕСКОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2020037C1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ МЕТАЛЛА | 2000 |

|

RU2248858C2 |

| Установка непрерывной разливки металлов | 1969 |

|

SU344688A1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ МЕТАЛЛА | 2000 |

|

RU2249493C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ С РОТОРНЫМ КРИСТАЛЛИЗАТОРОМ | 2013 |

|

RU2528925C1 |

| Установка для полунепрерывной разливки | 1960 |

|

SU138005A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1993 |

|

RU2073588C1 |

| Роторный кристаллизатор для непрерывной разливки металла | 1979 |

|

SU854566A1 |

Изобретение относится к производству черных и цветных металлов. Установка имеет водоохлаждаемое разливочное колесо, канал по его наружной окружности и снабжена кольцом. Кольцо закрывает канал по всей длине окружности. Кольцо состоит из отдельных, не связанных между собой сегментов. Сегменты отводятся в поперечном по отношению к разливочному каналу направлении, открывая его, и подаются назад для образования рабочей полости. Желаемым техническим результатом является увеличение качества слитков, увеличение долговечности работы установки, увеличение скорости разливки. 3 з.п.ф-лы, 18 ил.

| Германн Э | |||

| Непрерывное литье | |||

| - Государственное научно-техническое издание литературы по черной и цветной металлургии, 1961, с.46, рис.108 | |||

| ТЕРМОСТАТ ДЛЯ ИНДИВИДУАЛЬНОГО ТЕРМОСТАТИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 0 |

|

SU206869A1 |

| US 3877509 A, 15.04.75 | |||

| Полукольцо-проводка для кольцевой непрерывной разливки металлов | 1971 |

|

SU466709A1 |

| US 3538978 A, 10.11.70 | |||

| CH 639298 A, 15.11.83. | |||

Авторы

Даты

1999-09-10—Публикация

1998-03-26—Подача