Изобретение относится к конвейерному транспорту, в частности к роликам, используемым в качестве роликоопор для ленточных конвейеров.

Известен ролик ленточного конвейера /авторское свидетельство СССР N 1258787, A1, М. Кл. B 65 G 39/09, опубликовано 23.09.86., бюллетень N 35/, содержащий составную ось, которая представляет собой две полуоси, снабженные посадочными шейками с кольцевыми канавками, заплечиками с опорными торцевыми поверхностями и хвостовиками, и штангу, выполненную в виде трубы, концевые части которой посажены на хвостовики полуосей, а также цилиндрическую обечайку, установленную концевыми частями на опоры, в посадочных отверстиях которых закреплены подшипники, посаженные на посадочные шейки полуосей и ограниченные изнутри опорными торцевыми поверхностями заплечиков. Концевые части штанги свободно посажены на хвостовики полуосей по посадке с зазором, за счет чего обеспечивается их подвижное соединение. Внутри штанги между хвостовиками полуосей установлена распорная пружина, которая поджимает опорные торцевые поверхности заплечиков полуосей к подшипникам изнутри ролика. Заплечики полуосей выполнены в виде кольцевых поясков /буртов/ и расположены между хвостовиками и кольцевыми канавками посадочных шеек. Торцевые поверхности кольцевых поясков, примыкающие к кольцевым канавкам, являются опорными торцевыми поверхностями заплечиков для ограничения подшипников изнутри ролика.

Применение подвижной штанги, распорной пружины и полуосей, перемещающихся в осевом направлении, позволяет компенсировать неточность изготовления линейных размеров и температурные деформации, а также обеспечивает работу подшипников при перекосах и несоосносности.

Однако подвижные и упругие соединения концевых частей штанги и полуосей составной оси ролика вызывают значительные осевые динамические нагрузки на подшипники при работе ролика в составе ленточного конвейера, что приводит к уменьшению срока их службы и ролика в целом.

Вызвано это тем, что лента конвейера совместно с транспортируемым материалом постоянно смещается относительно оси конвейера то в одну, то в другую сторону, а затем возвращается обратно центрирующим устройством конвейера. В результате поперечные колебательные перемещения ленты вызывают значительные осевые динамические нагрузки на подшипники. Распорная пружина и подвижные соединения концевых частей штанги с хвостовиками полуосей усугубляет этот процесс, так как создают дополнительные динамические нагрузки на подшипники за счет упругих свойств пружины и наличия подвижных в осевом направлении масс.

В основу изобретения поставлена задача в ролике ленточного конвейера путем выполнения технологичных и надежных неподвижных соединений концевых частей штанги и полуосей составной оси обеспечить снижение осевых динамических нагрузок на подшипники, в результате чего повышается срок службы как подшипников, так и ролика в целом.

Поставленная задача решается тем, что в ролике ленточного конвейера, содержащем составную ось, которая представляет собой две полуоси, снабженные посадочными шейками с кольцевыми канавками, заплечиками с опорными торцевыми поверхностями и хвостовиками, и штангу, выполненную в виде трубы, концевые части которой посажены на хвостовики полуосей, а также цилиндрическую обечайку, установленную концевыми частями на опоры, в посадочных отверстиях которых закреплены подшипники, посаженные на посадочные шейки полуосей и ограниченные изнутри опорными торцевыми поверхностями заплечиков, согласно изобретению, на полуосях хвостовики выполнены смежными с кольцевыми канавками посадочных шеек, а концевые части штанги посажены на хвостовики полуосей по посадке с натягом посредством осевой запрессовки и дополнительно завальцованы внутрь кольцевых канавок посадочных шеек полуосей посредством кольцевого обжатия так, что диаметр наружных поверхностей завальцованных участков концевых частей штанги равен диаметру посадочных шеек полуосей, при этом завальцованные участки концевых частей штанги выполнены в виде составных частей посадочных шеек полуосей, заплечики полуосей выполнены в виде незавальцованных участков концевых частей штанги, а опорные торцевые поверхности заплечиков полуосей выполнены в виде ступенчатых сопряжений завальцованных и незавальцованных участков концевых частей штанги.

Приведенная новая совокупность существенных признаков заявляемого ролика ленточного конвейера является достаточной во всех случаях, на которые распространяется объем правовой защиты, так как решает поставленную задачу.

Причинно-следственная связь совокупности признаков заявляемого ролика ленточного конвейера с достигаемым результатом заключается в следующем.

Выполнение на полуосях хвостовиков смежными с кольцевыми канавками посадочных шеек позволяет исключить выполнение на них заплечиков в виде кольцевых поясков /буртов/ и обеспечивает возможность глубокой осевой посадки концевых частей штанги на хвостовики до посадочных шеек полуосей с перекрытием кольцевых канавок.

Установка концевых частей штанги на хвостовики полуосей по посадке с натягом посредством осевой запрессовки обеспечивает соосные, прочные и технологичные неподвижные соединения штанги с полуосями.

Дополнительная завальцовка концевых частей штанги внутрь кольцевых канавок посадочных шеек полуосей посредством кольцевого обжатия обеспечивает образование дополнительных вальцевых соединений, за счет которых штанга и полуоси надежно и технологично фиксируются между собой, образуя неподвижные соединения.

Завальцовка концевых частей штанги внутрь кольцевых канавок посадочных шеек полуосей так, что диаметр наружных поверхностей завальцовнных участков концевых частей штанги равен диаметру посадочных шеек полуосей, обеспечивает идентичность формы и размеров наружных поверхностей упомянутых элементов.

Выполнение /образование/ завальцованных участков концевых частей штанги в виде составных частей посадочных шеек полуосей обеспечивает возможность посадки подшипников одновременно на штатные посадочные шейки полуосей и дополнительные посадочные шейки полуосей, образованные завальцованными участками концевых частей штанги, за счет чего достигается надежное защемление последних в кольцевых канавках полуосей непосредственно подшипниками.

Выполнение /образование/ заплечиков полуосей в виде незавальцованных участков концевых частей штанги обеспечивает простое и технологичное их выполнение за счет стенки штанги.

Выполнение /образование/ опорных торцевых поверхностей заплечиков полуосей в виде ступенчатых сопряжений завальцованных и незавальцованных участков концевых частей штанги позволяет просто и технологично сформировать опорные торцевые поверхности заплечиков для упора подшипников за счет деформации стенки штанги.

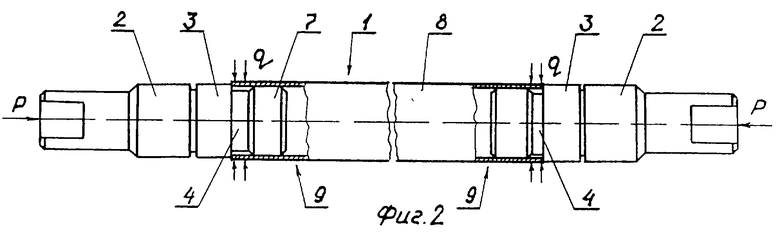

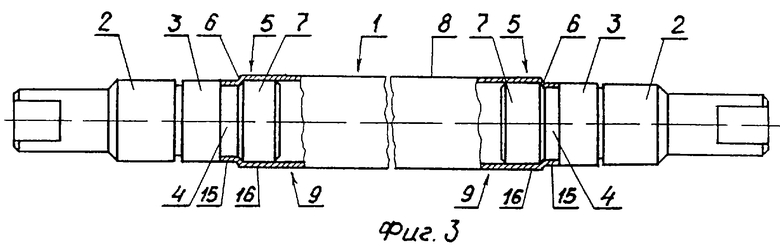

На фиг. 1 изображен ролик ленточного конвейера, общий вид, продольный разрез; на фиг. 2 - составная ось ролика ленточного конвейера, до завальцовки концевых частей штанги; на фиг. 3 - то же, после завальцовки концевых частей штанги.

Заявляемый ролик ленточного конвейера /фиг. 1-3/ содержит составную ось 1 /фиг. 1,3/, которая представляет собой две полуоси 2, снабженные посадочными шейками 3 с кольцевыми канавками 4, заплечиками 5 с опорными торцевыми поверхностями 6 и хвостовиками 7, и штангу 8, выполненную в виде трубы, концевые части 9 которой посажены на хвостовики 7 полуосей 2, а также цилиндрическую обечайку 10 /фиг. 1/, установленную концевыми частями 11 на опоры 12, в посадочных отверстиях 13 которых закреплены подшипники 14, посаженные на посадочные шейки 3 полуосей 2 и ограниченные изнутри опорными торцевыми поверхностями 6 заплечиков 5. На полуосях 2 хвостовики 7 выполнены смежными с кольцевыми канавками 4 посадочных шеек 3. Концевые части 9 штанги 8 посажены на хвостовики 7 полуосей 2 по посадке с натягом посредством осевой запрессовки /фиг. 2/ до посадочных шеек 3 с перекрытием кольцевых канавок 4. Концевые части 9 штанги 8 дополнительно завальцованы внутрь кольцевых канавок 4 /фиг. 1,3/ посадочных шеек 3 полуосей 2 посредством кольцевого обжатия так, что диаметр наружных поверхностей завальцованных участков 15 концевых частей 9 штанги 8 равен диаметру посадочных шеек 3 полуосей 2. Завальцованные участки 15 концевых частей 9 штанги 8 выполнены в виде составных частей посадочных шеек 3 полуосей 2. Заплечики 5 полуосей 2 выполнены в виде незавальцованных участков 16 концевых частей 9 штанги 8. Опорные торцевые поверхности 6 заплечиков 5 полуосей 2 выполнены в виде ступенчатых сопряжений завальцованных и незавальцованных участков 15, 16 концевых частей 9 штанги 8. Подшипники 14 с обеих сторон закрыты внутренними и наружными уплотнениями 17, 18. Наружные уплотнения 18 закрыты снаружи крышками 19 и зафиксированы с помощью стопорных колец 20, установленных в кольцевых канавках 21 опор 12 /фиг. 1/. Подшипники 14 снаружи зафиксированы на составной оси 1 с помощью стопорных колец 22, установленных в кольцевых канавках 23 полуосей 2. Полуоси 2 составной оси 1 имеют на наружных концах 24 монтажные лыски 25 для установки в став ленточного конвейера.

В примере конкретного выполнения заявляемого ролика ленточного конвейера в составной оси 1 в частном случае изготовления полуоси 2 выполнены с посадочными шейками 3 диаметром 30 мм и шириной 14 мм, с кольцевыми канавками 4 диаметром 24,5 мм и шириной 6 мм, а также с хвостовиками 7 диаметром 28 мм, а штанга 8 выполнена из отрезка трубы 32х2,5, у которой наружный диаметр равен 32 мм, а внутренний диаметр равен 27 мм.

Перед сборкой ролика ленточного конвейера сначала производят сборку оси 1, которую осуществляют следующим образом.

В концевые части 9 штанги 8 по посадке с натягом вводят хвостовики 7 полуосей 2 посредством осевой запрессовки на обычном прессовом оборудовании усилием P до посадочных шеек 3 с перекрытием кольцевых канавок 4 /фиг. 2/. Затем концевые части 9 штанги 8 дополнительно завальцовывают внутрь кольцевых канавок 4 посадочных шеек 3 полуосей 2 посредством кольцевого обжатия рассредоточенной нагрузкой q так, чтобы диаметр наружных поверхностей завальцованных участков 15 концевых частей 9 штанги 8 был равен диаметру посадочных шеек 3 полуосей 2. В результате этого образуются технологичные и надежные неподвижные соединения концевых частей 9 штанги 8 и полуосей 2 составной оси 1 ролика ленточного конвейера.

После сборки оси 1 производят обычным путем сборку ролика ленточного конвейера. При этом подшипники 14 устанавливают одновременно на штатные посадочные шейки 3 полуосей 2 и дополнительные посадочные шейки, образованные завальцованными участками 15 концевых частей 9 штанги 8 /фиг. 1/. За счет этого достигается надежное защемление завальцованных участков 15 концевых частей 9 штанги 8 в кольцевых канавках 4 полуосей 2 непосредственно подшипниками 14.

При работе ролика в составе ленточного конвейера возникающие поперечные колебательные перемещения ленты передаются на подшипники 14, вызывая осевые динамические нагрузки на них и на составную ось 1.

За счет того, что в составной оси 1 ролика ленточного конвейера концевые части 9 штанги 8 и полуоси 2 соединены неподвижными соединениями и не имеют упругих элементов и подвижных масс, воспринимаемые подшипниками 14 осевые динамические нагрузки на них значительно уменьшаются по сравнению с известным роликом ленточного конвейера, принятым за прототип.

Заявляемый ролик ленточного конвейера может быть изготовлен промышленным способом на любом машиностроительном предприятии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНАЯ ОСЬ РОЛИКА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2001 |

|

RU2207972C1 |

| СОСТАВНАЯ ОСЬ РОЛИКА ЛЕНТОЧНОГО КОНВЕЙЕРА | 1999 |

|

RU2165882C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 2000 |

|

RU2176614C2 |

| Ролик ленточного конвейера | 2002 |

|

RU2224704C1 |

| Ролик ленточного конвейера | 2002 |

|

RU2224705C1 |

| ДИСКОВЫЙ РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2121956C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2121957C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1999 |

|

RU2165883C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2127217C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1995 |

|

RU2097296C1 |

Изобретение относится к конвейерному транспорту, в частности к роликам, используемым в качестве роликоопор для ленточных конвейеров. Ролик содержит составную ось, которая представляет собой две полуоси, снабженные посадочными шейками с кольцевыми канавками, заплечиками с опорными торцевыми поверхностями и хвостовиками, и штангу, выполненную в виде трубы, концевые части которой посажены на хвостовики полуосей, а также цилиндрическую обечайку, установленную концевыми частями на опоры, в посадочных отверстиях которых закреплены подшипники, посаженные на посадочные шейки полуосей и ограниченные изнутри опорными торцевыми поверхностями заплечиков. На полуосях хвостовики выполнены смежными с кольцевыми канавками посадочных шеек, а концевые части штанги посажены на хвостовики полуосей по посадке с натягом посредством осевой запрессовки и дополнительно завальцованы внутрь кольцевых канавок посадочных шеек полуосей посредством кольцевого обжатия так, что диаметр наружных поверхностей завальцованных участков концевых частей штанги равен диаметру посадочных шеек полуосей. Завальцованные участки концевых частей штанги выполнены в виде составных частей посадочных шеек полуосей. Заплечики полуосей выполнены в виде незавальцованных участков концевых частей штанги. Опорные торцевые поверхности заплечиков полуосей выполнены в виде ступенчатых сопряжений завальцованных и незавальцованных участков концевых частей штанги. Путем выполнения технологичных и надежных неподвижных соединений концевых частей штанги и полуосей составной оси обеспечивается снижение динамических нагрузок на подшипники, в результате чего повышается срок службы как подшипников, так и ролика в целом. 3 ил.

Ролик ленточного конвейера, содержащий составную ось, которая представляет собой две полуоси, снабженные посадочными шейками с кольцевыми канавками, заплечиками с опорными торцевыми поверхностями и хвостовиками и штангу, выполненную в виде трубы, концевые части которой посажены на хвостовики полуосей, а также цилиндрическую обечайку, установленную концевыми частями на опоры, в посадочных отверстиях которых закреплены подшипники, посаженные на посадочные шейки полуосей и ограниченные изнутри опорными торцевыми поверхностями заплечиков, отличающийся тем, что на полуосях хвостовики выполнены смежными с кольцевыми канавками посадочных шеек, а концевые части штанги посажены на хвостовики полуосей по посадке с натягом посредством осевой запрессовки и дополнительно завальцованы внутрь кольцевых канавок посадочных шеек полуосей посредством кольцевого обжатия так, что диаметр наружных поверхностей завальцованных участков концевых частей штанги равен диаметру посадочных шеек полуосей, при этом завальцованные участки концевых частей штанги выполнены в виде составных частей посадочных шеек полуосей, заплечики полуосей выполнены в виде незавальцованных участков концевых частей штанги, а опорные торцевые поверхности заплечиков полуосей выполнены в виде ступенчатых сопряжений завальцованных и незавальцованных участков концевых частей штанги.

| Ролик ленточного конвейера | 1985 |

|

SU1258787A1 |

| Ролик конвейера | 1990 |

|

SU1798274A1 |

| Ролик ленточного конвейера | 1977 |

|

SU673558A2 |

| Ролик ленточного конвейера | 1985 |

|

SU1245514A1 |

| Ролик ленточного конвейера | 1984 |

|

SU1247329A1 |

| Устройство для крепления, направления и подачи многоэлектродного инструмента при электроискровой обработке | 1957 |

|

SU112026A1 |

Авторы

Даты

2001-08-27—Публикация

2000-04-06—Подача