Изобретение относится к области транспортного машиностроения, является одним из основных элементов ленточного конвейера и может быть использовано, например, для транспортировки угля, руды и других материалов.

Для рабочей ветви ленты при транспортировании сыпучих грузов применяют многороликовые опоры. Они представляют собой гирлянду из 2, 3 или 5 отдельных роликов, расположенных под некоторым углом друг к другу (см. А.О.Спиваковский и др. Транспортирующие машины, М., Машиностроение, 1983, с.107-108). Ролик ленточного конвейера представляет собой наружный цилиндрический корпус-обечайку, посаженный по торцам посредством подшипниковых узлов на ось (RU 2127217, 2172714). То есть в традиционных роликовых опорах корпус ролика вращается вокруг его неподвижной оси, а подшипниковые узлы расположены внутри ролика, зарывая его торцы. Соединение роликов в гирлянду достигается либо шарнирным соединением осей роликов друг с другом, либо посадкой роликов на общую ось, изогнутую под нужными углами. В патенте RU 2121955 роликовая опора образуется путем посадки осей роликов в пазах кронштейнов разной высоты, связанных с рамой конвейера.

Ролики роликовой опоры в ленточных конвейерах являются одним из основных узлов, отвечающих за надежность работы конвейера. Срок службы ролика определяется, в основном, сроком службы подшипникового узла, который в вышеописанных роликах работает в тяжелых условиях, особенно в конвейерах горно-шахтного оборудования. Жесткое закрепление подшипников между осью и обечайкой ролика повышает требования к точности изготовления деталей и качеству их обработки, затрудняет процесс сборки и приводит к резкому удорожанию роликовой опоры. При замене вышедшего из строя ролика необходимо разбирать всю роликовую опору.

Известна роликовая опора, в которой устраняются указанные недостатки (RU 2183185). В этой опоре обечайка и ось ролика жестко связаны между собой, а подшипниковые узлы вынесены за пределы полости ролика и установлены на концах оси ролика. Опора содержит также жесткий каркас для объединения роликов в гирлянду. Каркас образован параллельными направляющими, изогнутыми в вертикальной плоскости под нужными углами, и жесткими поперечными несущими элементами. В каждом из несущих элементов выполнены гнезда для установки подшипниковых узлов роликов. В результате ролик вращается вместе с осью в подшипниковом узле, установленном в неподвижном каркасе. Концы каркаса снабжены захватами (механизмами зацепления с) для соединения с рамой жесткого става или с тросами гибкого става ленточного конвейера. Указанную роликовую опору выбираем за прототип. В прототипе каркас представляет собой самостоятельный и многократно используемый элемент, в котором очень просто заменить ролик, отработавший свой срок службы. Во-вторых, такая посадка в значительной мере снижает требования в точности изготовления деталей, подшипники работают в более благоприятном режиме. Отпадает необходимость в установке на наружном торце подшипника лабиринтного уплотнения. Его функцию выполняет неподвижный корпус подшипникового узла, герметично закрытый с наружной стороны крышкой.

При всех достоинствах указанная опора имеет один недостаток. Известно, что при повороте конвейера для предотвращения сброса ленты крайние ролики в опоре должны иметь наклон к продольной оси конвейера. Для этого каркас роликовой опоры изгибают не только в вертикальной плоскости, но и в горизонтальной, обеспечивая требуемые углы наклона роликов относительно их нормального положения. В результате для конвейеров с поворотами необходимо иметь набор каркасов, обеспечивающих правый или левый поворот, а также разные углы наклона в горизонтальной плоскости, соответствующие разным скоростям движения ленты.

Задачей изобретения является увеличение унификации деталей для конвейера с поворотами и за счет этого упрощение конструкции и удешевление роликовой опоры.

Технический результат, достигаемый изобретением, заключается в возможности регулирования углов наклона роликов в любую сторону с использованием однотипных деталей.

Для решения задачи роликовая опора, как и прототип, содержит ролики, обечайка которых жестко связана с их осями. На концах осей смонтированы вынесенные за пределы обечайки подшипниковые узлы. Опора содержит также жесткий каркас для объединения роликов в гирлянду, снабженный разъемными соединениями для крепления на ставе конвейера. Каркас выполнен с поперечными несущими элементами, имеющими гнезда для посадки роликов.

В отличие от прототипа ролики с обоих торцов снабжены вкладышами для установки в гнездах несущих элементов, закрепленными на корпусах подшипниковых узлов с эксцентричным смещением.

В результате, при посадке вкладыша в гнездо в зависимости от местоположения (ориентации) оси подшипникового узла относительно вкладыша, ось подшипника, а следовательно, и ось ролика будет смещаться в пространстве. Смещение осей на обоих торцах ролика в противоположные стороны вдоль направления движения ленты вызовет максимальный угол наклона ролика по отношению к его нормальному положению. При смещении осей на обоих концах в одну сторону ось ролика будет перпендикулярна оси конвейера, т.е. ролик находится в нормальном положении. В различных промежуточных положениях вкладышей друг относительно друга угол наклона ролика будет меняться от минимального до максимального. Для того чтобы в этих промежуточных положениях ось ролика не смещалась в вертикальном направлении, гнездо в несущем элементе выполнено с двумя боковыми направляющими для вкладыша. Горизонтальная же опора гнезда (его дно) выполнена контактирующей не с вкладышами, а с корпусом подшипникового узла. В результате при любом угле поворота вкладышей друг относительно друга ось ролика не будет смещаться в вертикальном направлении.

Максимальный угол наклона ролика определяется величиной эксцентричного смещения оси подшипникового узла от оси вкладыша. Это смещение не может быть сколь угодно большим, оно определяется размерами вкладыша и диаметром подшипникового узла. Для увеличения угла наклона при одном и том же смещении осей гнезда в несущих элементах для разных концов одного ролика целесообразно выполнить смещенными друг относительно друга в направлении вдоль оси конвейера (в поперечном направлении по отношению к каркасу).

Таким образом, при посадке ролика в каркас для выбора определенного угла наклона ролика достаточно повернуть вкладыши на торцах ролика друг относительно друга.

Форма вкладыша может быть разной. Если форма вкладыша не позволяет его проворачивание в гнезде, то для изменения угла наклона ролика его необходимо вынуть из гнезда, повернуть вкладыш на одном его торце относительно другого вкладыша и вновь вставить ролик. Т.е. для регулировки угла наклона ролика нужно останавливать конвейер. Такому условию отвечают вкладыши в форме многоугольников, например квадратов. При большем числе углов многоугольника увеличивается число возможных поворотов вкладышей на торцах ролика друг относительно друга, а следовательно, и число возможных углов установки ролика.

При выполнении, по меньшей мере, одного из вкладышей ролика с возможностью его поворота в гнезде, например, в форме круга или его части угол наклона ролика можно будет менять, не вынимая ролик из гнезда, во время работы конвейера. Для этого вкладыш должен быть снабжен рукояткой для поворота вкладыша в гнезде и фиксатором его положения под выбранным углом.

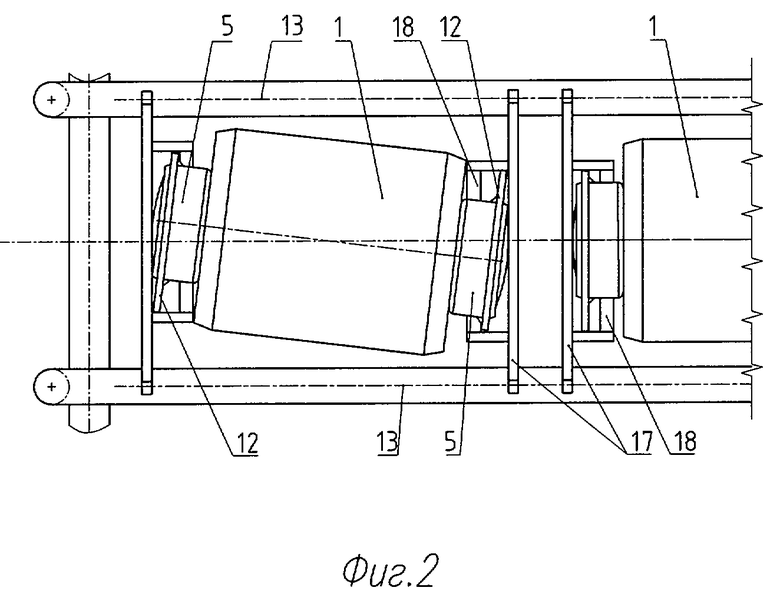

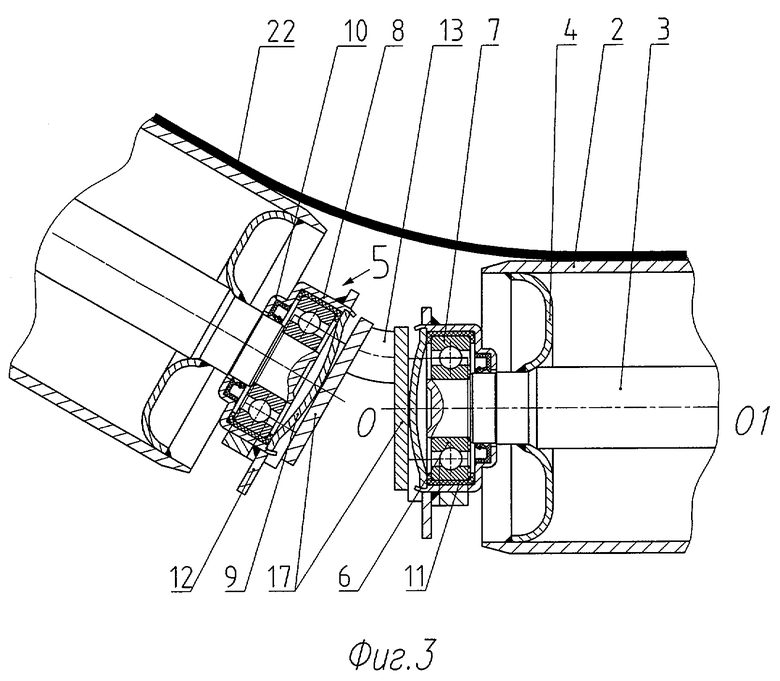

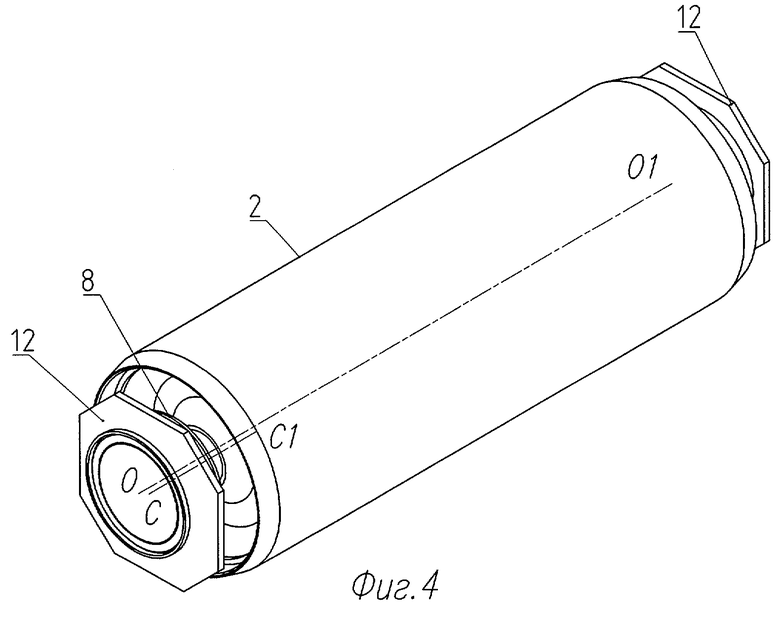

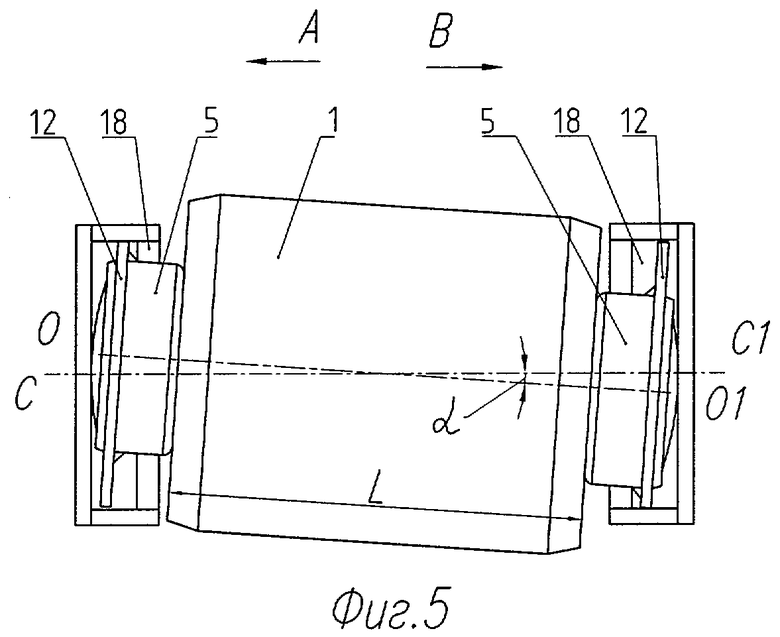

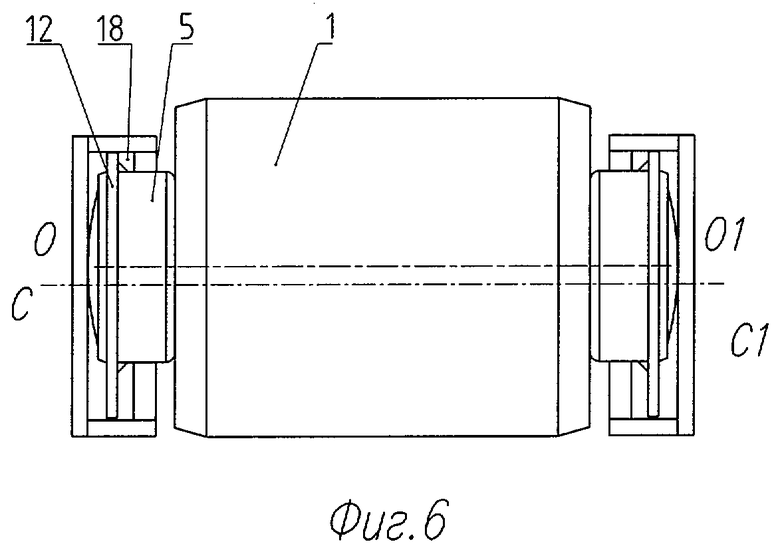

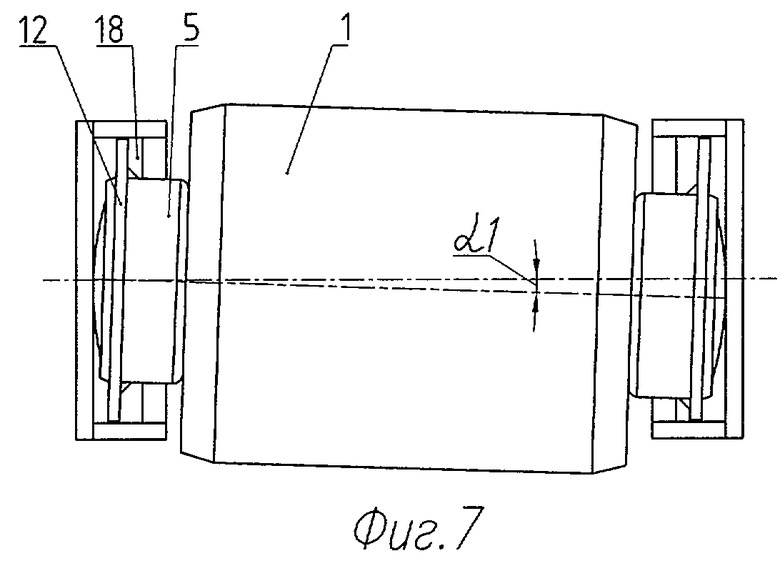

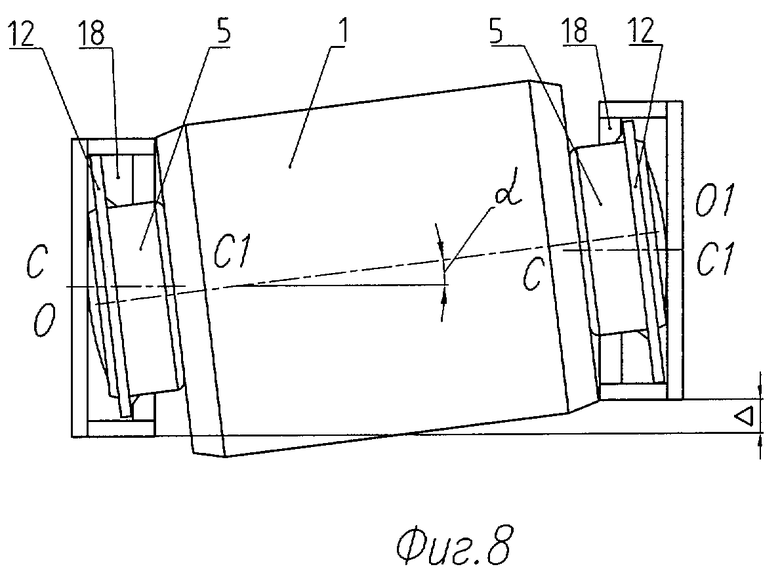

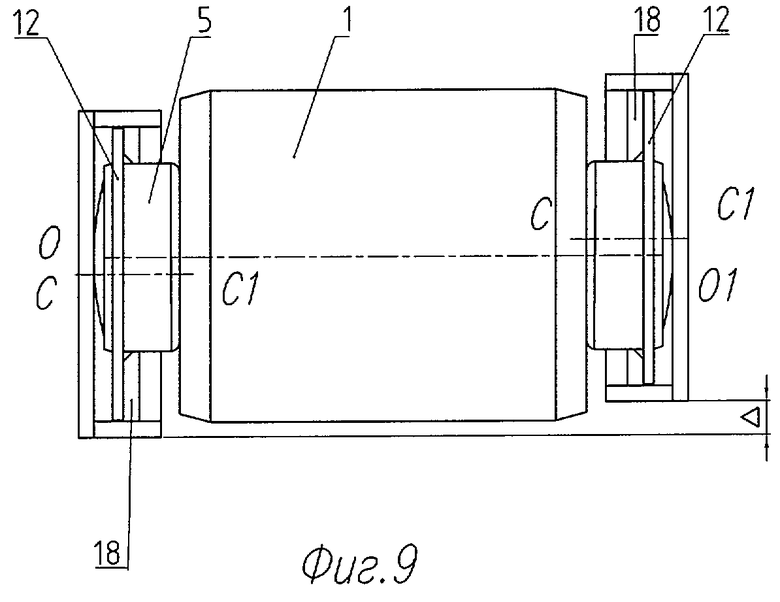

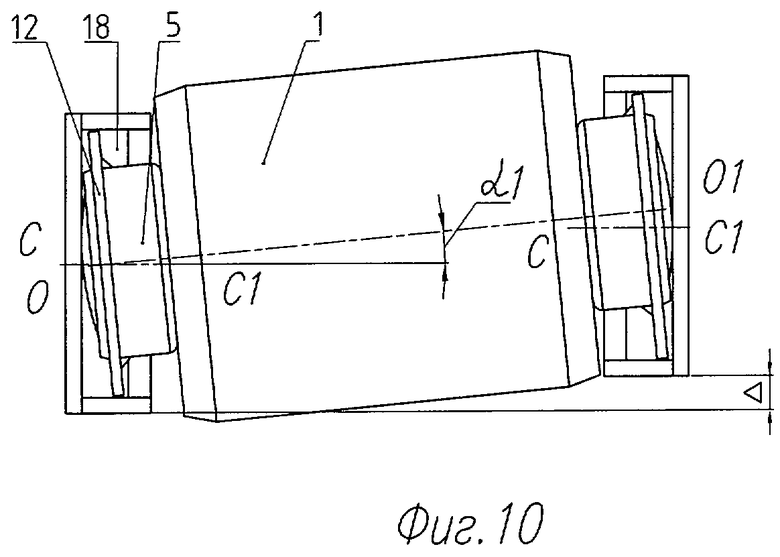

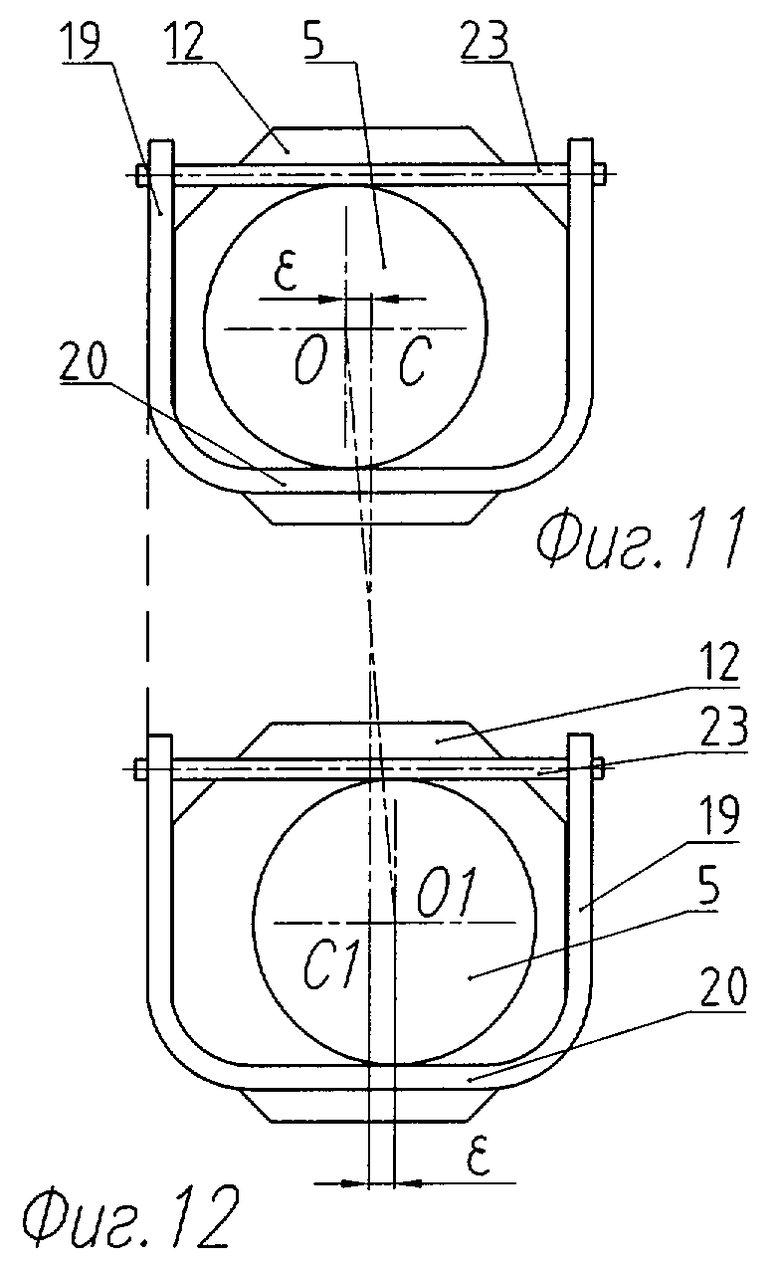

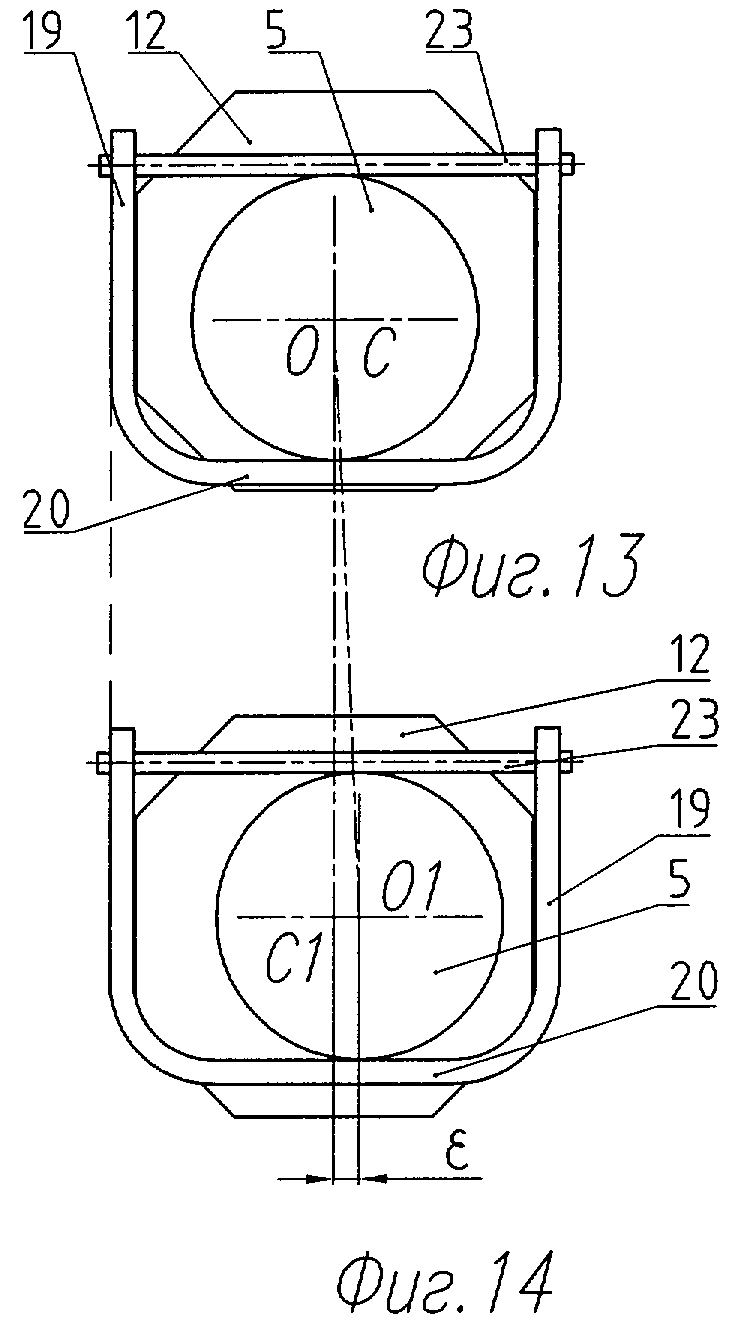

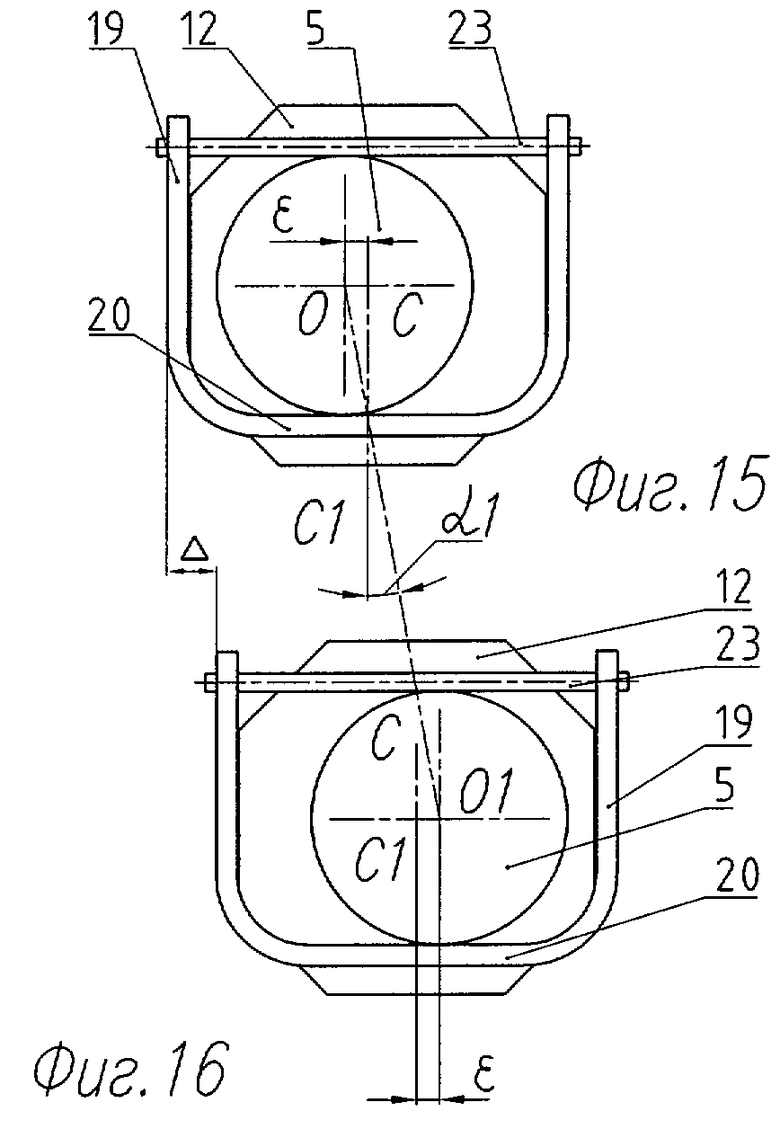

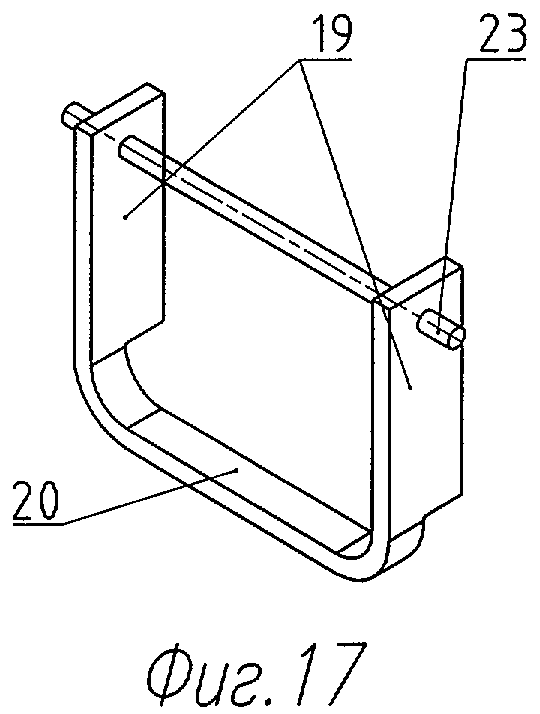

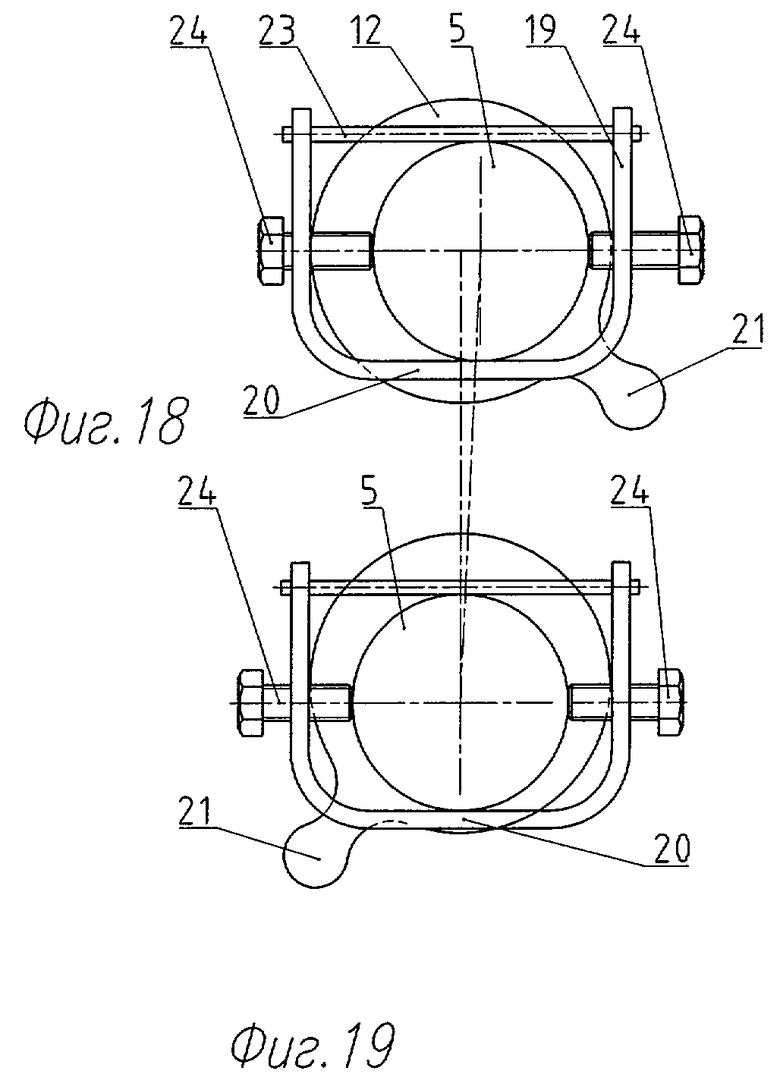

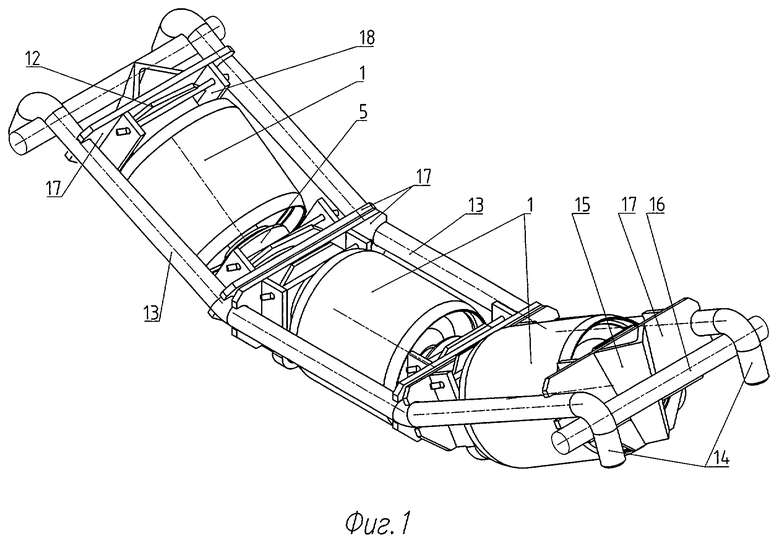

Далее сущность изобретения поясняется с помощью чертежей. На Фиг.1 представлен общий вид предлагаемой роликовой опоры, состоящей из трех роликов, а на Фиг.2 - половина развертки опоры вид сверху. На Фиг.3 показаны в разрезе два соседних ролика с вынесенными подшипниковыми узлами. Фиг.4 - это общий вид ролика с вкладышами по торцам. Фиг.5, 6 и 7 схематически иллюстрируют возможность установки ролика в противолежащих гнездах с максимальным углом наклона, с нулевым углом наклона (нормальная установка) и с промежуточным углом наклона, соответственно, а фиг.8, 9 и 10 показывают такие же варианты установки, но в смещенных гнездах. На фиг.11 и 12 дан вид на гнезда со вкладышами у противоположных торцов ролика (вид по А и В) на фиг.5, а на фиг.13 и 14 - те же виды для ролика, находящегося в положении, представленном фиг.7. На фиг.15 и 16 даны аналогичные виды для ролика в смещенных гнездах на фиг.8. На фиг.17 представлена конструкция гнезда для крепления ролика в каркасе. Фиг.18 и 19 схематически иллюстрируют возможность изменять угол наклона ролика без его снятия. На чертежах обозначено:

1 - ролик;

2 - обечайка ролика;

3 - ось ролика;

4 - ступица, жестко соединяющая обечайку 2 и ось 3;

5 - подшипниковый узел на оси 3 у торца ролика 1;

6 - внутреннее кольцо подшипника;

7 - наружное кольцо подшипника,

8 - корпус подшипникового узла 5;

9 - герметичная наружная крышка подшипникового узла;

10 - подвижное контактное уплотнение подшипникового узла 5;

11 - упругая втулка для установки наружного кольца 7 подшипника в корпусе 8 подшипникового узла;

12 - вкладыш для установки ролика 1 в гнезде каркаса;

13 - жесткие параллельные направляющие каркаса;

14 - крюки зацепления каркаса со ставом конвейера;

15 - клиновой фиксатор разъемного соединения каркаса со ставом конвейера;

16 - трос гибкого става;

17 - поперечный несущий элемент каркаса;

18 - гнездо для установки ролика;

19 - боковые стенки гнезда 18 для установки вкладыша;

20 - горизонтальный упор гнезда 18 для корпуса 8 подшипникового узла;

21 - рукоятка вкладыша;

22 - лента конвейера;

23 - ограничивающий штифт;

24 - винты фиксации вкладыша 12 в гнезде 18.

Роликовая опора представляет собой гирлянду из роликов 1. Обечайка 2 ролика и его ось 3 жестко связаны друг с другом, например, с помощью ступиц 4 (см. фиг.3). Концы оси 3 ролика 1 выступают за пределы его обечайки 2, и на них установлены подшипниковые узлы 5.

Внутреннее кольцо 6 подшипникового узла 5 жестко посажено на ось 3 ролика. Наружное кольцо 7 посажено в корпусе 8 подшипникового узла 5 с помощью упругой втулки 11, выполненной, например, из резины. Такая посадка снижает требования в точности изготовления соединяемых звеньев. На торце подшипникового узла 5, обращенном к ролику, установлено контактное уплотнение 10, а наружный торец узла 5 закрыт крышкой 9, герметично соединенной с корпусом 8 подшипникового узла. Крышки в этой конструкции выполняют еще одну функцию, о которой будет сказано ниже. Ролики 1 объединены в гирлянду с помощью каркаса, образованного двумя жесткими параллельными направляющими 13, которые могут быть выполнены в виде прутков, отрезков трубы или полос листовой стали. Направляющие 13 имеют на концах крюки 14 для зацепления с тросом 16 става конвейера (став на фигурах не показан). Зацепление крюков 14 с тросом 16 фиксируется, например, объемным клином 15. Направляющие 13 жестко связаны с поперечными несущими элементами 17, которые снабжены гнездами 18 для установки роликов.

Ролики 1 в гнездах 18 устанавливаются с помощью вкладышей 12. Вкладыш 12 имеет форму, позволяющую устанавливать его в гнезде 18 в разных его положениях, поворачивая вкладыш вокруг оси ролика. Каждый вкладыш 12 жестко прикреплен, например, с помощью сварки к корпусу 8 подшипникового узла 5. Крепление вкладыша 12 с корпусом 8 выполнено с эксцентричным смещением оси CC1 поворота вкладыша в гнезде 18 относительно оси OO1 подшипникового узла. На фиг.9, 10, 12 и 13, где показано поперечное сечение вкладыша в гнезде, эти оси обозначены соответственно точками С, С1 и О, O1. Гнездо 18 в поперечном несущем элементе 17 каркаса образовано боковыми стенками 19 и горизонтальным упором 20. Гнездо может быть изготовлено в виде отдельного узла, показанного на фиг.17, и затем жестко закреплено, например, с помощью сварки на поперечном несущем элементе 17. Боковые стенки 19 гнезда 18 служат для приема вкладыша 12, а горизонтальный упор 20 контактирует с корпусом 8 подшипникового узла 5. При любом повороте вкладыша 12 в гнезде 18 подшипниковый узел 5 будет смещаться только в горизонтальном направлении, смещению его в вертикальном направлении препятствует горизонтальный упор 20. После установки вкладыша 12 подшипниковый узел 5 фиксируется в гнезде штифтом 23, вставленным в отверстия в боковых стенках 19 гнезда. Штифт предохраняет ролик от выпадения из гнезда при больших вибрациях, которые вполне возможны при движении конвейерной ленты с грузом.

Для фиксации ролика в гнездах в осевом направлении крышки 9 подшипниковых узлов выполнены выпуклой формы с радиусом кривизны, примерно равным половине длины ролика. При установке ролика 1 крышки 9 упираются в поперечные несущие элементы 17 в любом положении ролика.

На фиг.1, 4, 11 и 12 вкладыш 12 имеет форму квадрата с лысками, которые позволяют просто и удобно вставлять вкладыш в гнездо 18. Вкладыш в форме квадрата или любого другого многоугольника после того, как он вставлен в гнездо 18, не имеет возможности в нем вращаться. Поэтому для изменения угла наклона ролика его вместе с вкладышами вынимают из гнезд, поворачивают вкладыш на требуемый угол и вновь вставляют ролик.

Вполне допустима также форма вкладыша в виде круга или части круга, позволяющая вкладышу поворачиваться в гнезде, как это изображено на фиг.16 и 17. В этом случае вкладыш 12 можно поворачивать с помощью рукоятки 21, не вынимая его из гнезда. Здесь должен быть предусмотрен механизм фиксации установленного угла поворота. На фиг.16 и 17 он представляет собой винты 24, закрученные в боковых стенках 19 гнезда 18 до упора с корпусом 8 подшипникового узла. Этот механизм может быть и любой другой конструкции, выполняющей ту же функцию.

Рассмотрим установку ролика в каркас под разными углами на примере схем на фиг.5-14. На схемах условно показаны только гнезда 18 у противоположных концов ролика 1. На фиг.5 гнезда 18 установлены друг напротив друга, и ролик 1 показан в положении максимального угла наклона. Вкладыши 12 на противоположных торцах ролика 1 повернуты в противоположные стороны относительно оси OO1 подшипникового узла (см. также фиг.11 и 12). Положение вкладыша 12 с левой стороны ролика (вид со стороны ролика) показано на фиг.11, а положение вкладыша на противоположном конце ролика показано на фиг.12. В результате ось О подшипникового узла 5 у одного торца ролика смещена в одну сторону относительно гнезда 18 на расстояние ε, а ось O1 подшипникового узла у другого торца ролика смещена в противоположную сторону на такое же расстояние (здесь ε - величина эксцентричного смещения оси корпуса 8 и вкладыша 12 при их соединении). Как видно из геометрического построения, максимальный угол  наклона ролика определяется отношением ε к l/2, где l - длина ролика.

наклона ролика определяется отношением ε к l/2, где l - длина ролика.

Для изменения угла наклона ролика необходимо вытащить штифты 23, вынуть вкладыши 12 вместе с роликом 1 из гнезд 18 и повернуть вкладыши друг относительно друга. Затем в новом положении вкладышей вновь вставить ролик в каркас. На фиг.6 показан этот же ролик, установленный в этих же гнездах, но вкладыши 12 на противоположных концах ролика повернуты друг относительно друга так, что оси подшипниковых узлов 5 совпадают. Ролик установлен в гнездах без наклона. Возможны и другие промежуточные положения вкладышей друг относительно друга. Одно из таких возможных положений ролика показано на фиг.7, а на фиг.13 и 14 изображены соответственно положения вкладышей у противоположных торцов ролика. Здесь вкладыш у правого торца ролика (фиг.14) остался в прежнем положении, а вкладыш на фиг.13 у левого торца ролика повернут относительно положения на фиг.11 на 90 градусов. Очевидно, что угол наклона  ролика в этом случае определяется отношением ε к l, т.е. он в два раза меньше, чем максимальный угол

ролика в этом случае определяется отношением ε к l, т.е. он в два раза меньше, чем максимальный угол  Следует отметить, что если вкладыши выполнены в форме квадрата, то они могут быть повернуты друг относительно друга с шагом в 90 градусов. При выполнении вкладыша в форме многоугольника с большим числом сторон шаг поворота уменьшается и увеличивается число возможных углов наклона роликов.

Следует отметить, что если вкладыши выполнены в форме квадрата, то они могут быть повернуты друг относительно друга с шагом в 90 градусов. При выполнении вкладыша в форме многоугольника с большим числом сторон шаг поворота уменьшается и увеличивается число возможных углов наклона роликов.

Рассмотрим схемы установки роликов на фиг.8, 9 и 10. Они отличаются от предыдущих только тем, что гнезда 18 на противоположных торцах ролика смещены друг относительно друга на расстояние Δ в поперечном к оси каркаса направлении. Как видно из схемы на фиг.9, максимальная величина смещения Δ не может превышать величины 2ε, так как иначе ролик нельзя будет установить в таких гнездах без наклона. На фиг.9 вкладыши на противоположных торцах ролика повернуты в противоположные стороны, а ролик благодаря смещению гнезд друг относительно друга установлен в них без наклона. На фиг.8 вкладыши на торцах ролика друг относительно друга повернуты также в противоположные стороны, но еще и повернуты на 180 градусов по отношению к положению на фиг.9. Сопоставление фиг.8 и 6 показывает, что максимально возможный угол наклона ролика при прочих равных условиях в этом случае в два раза больше, чем при установке ролика в противолежащие без смещения гнезда. На фиг.10 показано положение ролика с промежуточным углом наклона. Ролики с вкладышами в форме многоугольников при установке необходимо вынимать из гнезд. Если же вкладыш имеет форму, которая позволяет ему поворачиваться в гнезде, то угол наклона ролика можно менять, не вынимая ролика из каркаса. Такие вкладыши в их разном положении на противоположных торцах ролика изображены на фиг.18 и 19. Вкладыш 12 в форме круга имеет рукоятку 21, с помощью которой его можно поворачивать в гнезде, не вынимая из него. В определенном положении вкладыш 12 фиксируется винтами 23. Очевидно, что при таком выполнении можно установить любой угол наклона ролика в пределах максимального угла, определяемого, как и в предыдущем случае, величиной ε и длиной ролика.

Предлагаемая роликовая опора с прямыми роликами работает в составе конвейера так же, как и традиционная. Если роликовая опора устанавливается в месте поворота конвейера, то один или (при необходимости) два ролика у наружной части петли поворота устанавливают с наклоном в сторону хода конвейера. Если этих мер недостаточно для предохранения ленты от сбрасывания с опоры при высокой скорости движения, то можно с наклоном в противоположную сторону установить и третий ролик. Угол наклона роликов для каждой скорости движения ленты и угла поворота либо подбирается экспериментально, либо определяется теоретически из известных соотношений.

При выполнении роликов с круглыми вкладышами угол наклона ролика может устанавливаться непосредственно во время работы конвейера. Кроме того, при определенных соотношениях сил трения между роликом и лентой и между вкладышем и гнездом возможен эффект самоустановки ролика под требуемым углом. Однако этот эффект требует дополнительных исследований.

Таким образом, в заявке описана роликовая опора, состоящая из однотипных элементов: жесткого каркаса и роликов, которые могут устанавливаться в каркасе с разными углами наклона к продольной оси конвейера. Из этих элементов можно собрать конвейер с любым ставом, любой траекторией и скоростью движения ленты.

Каркас является многократно используемым элементом с длительным, практически не ограниченным сроком службы. Замена любого ролика, как и в прототипе, производится простым съемом его из гнезд несущих элементов и помещением на его место нового ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВАЯ ОПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2000 |

|

RU2183185C2 |

| Система для фиксации роликовой опоры на канате става ленточного конвейера | 2024 |

|

RU2827468C1 |

| РОЛИКОВАЯ ОПОРА, ОСТАНОВ ОБРАТНОГО ХОДА И РОЛИКИ ЛЕНТОЧНОГО КОНВЕЙЕРА (ВАРИАНТЫ) | 1997 |

|

RU2136569C1 |

| ФРИКЦИОННО-ПЛАНЕТАРНЫЙ МЕХАНИЗМ С КОСОЙ ШАЙБОЙ И БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА НА ЕГО ОСНОВЕ | 2000 |

|

RU2179671C1 |

| ПЛАНЕТАРНЫЙ ЦИКЛОИДАЛЬНЫЙ РЕДУКТОР С ПРЕДВАРИТЕЛЬНОЙ СТУПЕНЬЮ | 2012 |

|

RU2506477C1 |

| РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2006 |

|

RU2326798C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ СКОРОСТИ "РЕДУКТОР-ПОДШИПНИК" | 2001 |

|

RU2179272C1 |

| СЕКЦИЯ СТАВА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2006 |

|

RU2317932C1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ СКОРОСТИ (ЕГО ВАРИАНТЫ) | 2001 |

|

RU2198330C2 |

Изобретение относится к конвейеростроению, а именно к роликовым опорам ленточных конвейеров. Роликовая опора содержит ролики, обечайка которых жестко связана с их осями, на концах которых смонтированы вынесенные за пределы обечайки подшипниковые узлы, жесткий каркас для объединения роликов в гирлянду, с разъемными соединениями на концах для крепления на ставе конвейера и с поперечными несущими элементами, имеющими гнезда для посадки ролика. Ролики снабжены вкладышами для установки в гнездах несущих элементов, закрепленными на корпусах подшипниковых узлов с эксцентричным смещением. Технический результат - обеспечение возможности регулирования углов наклона роликов в любую сторону с использованием однотипных деталей. 6 з.п. ф-лы, 19 ил.

| РОЛИКОВАЯ ОПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2000 |

|

RU2183185C2 |

| Ролик ленточного конвейера | 1979 |

|

SU899421A2 |

| ОПОРА РОЛИКА РОЛЬГАНГА ПРОКАТНОГО СТАНА | 0 |

|

SU239907A1 |

| JP 2003165621 А, 10.06.2003. | |||

Авторы

Даты

2007-01-10—Публикация

2005-07-25—Подача