Изобретение относится к области транспортного машиностроения, является одним из основных элементов ленточного конвейера и может быть использовано, например, для транспортировки угля, руды и других материалов.

Известны ленточные конвейеры двух типов: с жестким ставом и с гибким (тросовым) ставом. В конвейерах с жестким и гибким ставами используются разные конструкции роликов (не взаимозаменяемые).

Для рабочей ветви ленты при транспортировании сыпучих грузов применяют многороликовые опоры. Они представляют собой 2, 3 или 5 отдельных роликов, которые образуют гирлянду роликов путем шарнирного соединения осей роликов между собой, либо путем посадки нескольких роликов на единую, изогнутую под нужными углами, ось(см. А.О. Спиваковский и др. Транспортирующие машины. М., Машиностроение, 1983, с. 107-108). Ролик содержит наружный цилиндрический корпус-обечайку, изготовленный из отрезка трубы, посаженный посредством подшипниковых узлов по торцам на ось. Подшипниковый узел представляет собой вкладыш, надетый на внешнее кольцо подшипника. Вкладыш служит для закрепления внешнего кольца подшипника в корпусе ролика. Подшипниковый узел снабжен уплотнением. В качестве уплотнений применяют бесконтактное лабиринтное уплотнение.

Роликовая опора в ленточных конвейерах является одним из основных узлов, отвечающих за надежность работы конвейера.

Обладая ограниченным сроком службы, много меньшим срока службы других узлов, роликовая опора часто заменяется, в особенности для конвейеров, работающих в тяжелых условиях горнодобывающей промышленности, что обуславливает необходимость ее дешевизны и простоты замены. Жесткое закрепление подшипников в радиальном направлении, использующееся в большинстве ленточных конвейеров, приводит к высокой доле механической обработки при изготовлении роликов, повышает требования к точности изготовления деталей и качеству их обработки, затрудняет процесс сборки и приводит к резкому удорожанию роликовой опоры, которая к тому же часто выходит из строя. Особенно высокие требования предъявляются к качеству обработки оси в месте посадки подшипника. При нарушении этих требований резко снижается надежность подшипникового узла и роликовой опоры в целом.

Существующие роликоопоры для гибких ставов не обеспечивают угол продольного наклона боковых роликов, который необходим для центрирования ленты при поворотах конвейера. Ленту на поворотах "выбрасывает" в противоположную сторону и груз высыпается. Существующая тенденция увеличения скорости конвейеров вынуждает переоборудовать существующие шахтные конвейеры под использование жесткого става, что приводит к дополнительным существенным затратам.

Известны решения, направленные на упрощение сборки роликоопор и удлинение срока службы (см. а.с. 459389, Б.И. 5, 75г., патент РФ 2017678, Б.И. 8, 94 г.; а.с. 1715685, Б.И. 8, 92 г.), но все эти решения предполагают установку дополнительного оборудования на машиностроительных предприятиях, изготавливающих роликоопоры, изготовление дорогостоящих пресс-форм, что не всегда возможно, особенно в нынешних экономических условиях. При этом стоимость роликоопоры, либо отдельного ролика остается достаточно высокой, что не позволяет производить простую их замену, не прибегая к ремонту.

Наиболее близкой по технической сущности является роликовая опора, представленная в описании к авторскому свидетельству 491549, приоритет от 03.07.72 г. Роликовая опора, описываемая в указанном авторском свидетельстве, выполнена из шарнирно соединенных продольных звеньев и поперечных осей, на которых шарнирно закреплены оси роликов. Недостатком такой опоры с шарнирным соединением продольных звеньев является то, что угол продольного наклона боковых роликов, который необходим для центрирования ленты при поворотах конвейера, не выдерживается при больших нагрузках. Ленту на поворотах "выбрасывает" в противоположную сторону и груз высыпается. Кроме того, актуальной остается задача снижения стоимости роликовой опоры и дальнейшего повышения ее ремонтопригодности и срока службы. При выходе из строя одного из роликов или оси, на которой он размещен, при использовании опоры - прототипа, придется разбирать опору, по крайней мере два соседних звена. Все это ведет к затратам времени и средств. Затем стоимость ролика с подшипниковыми узлами желательно сделать настолько низкой, чтобы при выходе из строя их можно было бы просто заменять новой деталью, не прибегая к ремонту поврежденной. Для этого необходимо до минимума сократить ее металлоемкость и трудозатраты при ее изготовлении, сборке и ремонте.

Техническая задача для реализации этого, таким образом, заключается в дальнейшем снижении требований, предъявляемых к качеству обработки деталей, увеличении простоты их замены, и повышении прочности, и увеличении срока работы роликовой опоры. Кроме того, актуальной становится задача создания универсальной роликоопоры, которую возможно использовать без существенных изменений в конвейерах., использующих как гибкие, так и жесткие ставы.

В предлагаемом изобретении поставленная задача решается тем, что в роликовой опоре, содержащей по меньшей мере два ролика, каждый из которых имеет корпус, установленный с возможностью вращения посредством подшипниковых узлов по его торцам, объединение роликов в гирлянду выполнено посредством каркаса, состоящего из двух параллельных направляющих и расположенных между последними и связанных с ними поперечных несущих элементов, в каждом из которых выполнено гнездо для установки подшипникового узла у торца ролика, корпус ролика выполнен в виде отрезка трубы, установленной с возможностью вращения вокруг собственной оси, при этом каркас выполнен из двух соединенных с рамой или тросами конвейера посредством разъемных зацеплений жестких параллельных направляющих, изогнутых в вертикальной и горизонтальной плоскостях под углами, обеспечивающими необходимую геометрию роликоопоры, а несущие элементы связаны с параллельными направляющими жестко. Данная жесткая конструкция является самостоятельным многократно используемым элементом опоры, в которой сменными являются только ролики, расположенные между указанными направляющими. Конструкция каркаса, обеспечивающего объединение роликов в гирлянду, позволяет использовать данную роликоопору в любом типе конвейеров как с жестким, так и с гибким ставами, а также позволяет производить замену любого из роликов, не разбирая всю гирлянду, т.е. независимо от других роликов.

Предлагаемая конструкция роликоопоры и ролика для нее позволила упростить требования к точности механической обработки подшипникового узла, обеспечивающего вращение ролика.

Подшипниковый узел торца ролика для данной опоры имеет упругую втулку для посадки подшипника, кольцевой упругий элемент между гнездом посадки подшипникового узла и внешним кольцом подшипника.

Далее сущность изобретения поясняется чертежами.

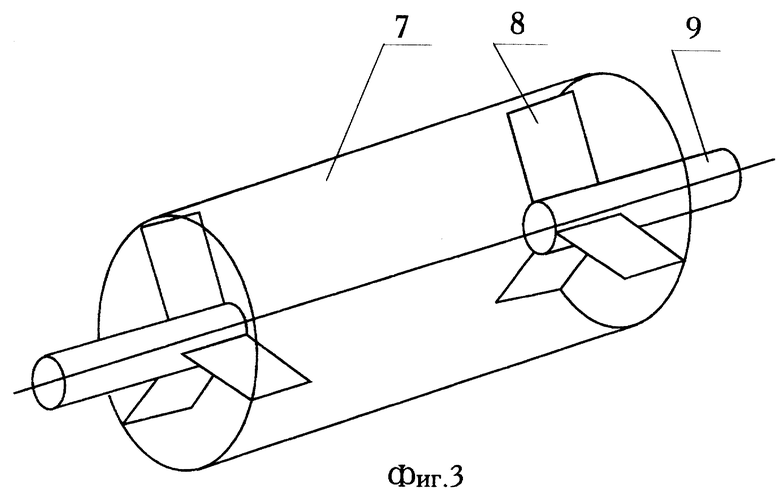

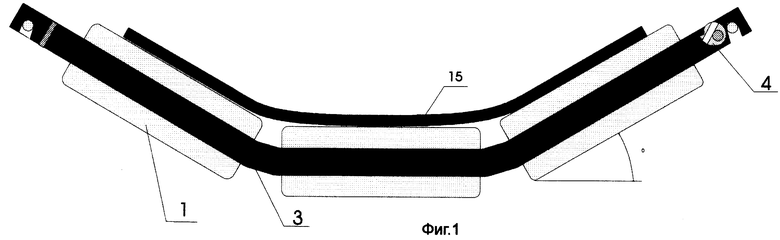

На фиг. 1 и 2 представлен общий вид предлагаемой роликовой опоры, состоящей из трех роликов, вид сбоку и вид сверху соответственно. На фиг.3 схематически представлено выполнение сменного ролика для данной роликоопоры. На фиг. 4 схематически представлен вариант выполнения подшипникового узла торца ролика и показано крепление его в гнезде несущего элемента каркаса. На фиг.5 - вариант выполнения поперечного несущего элемента с гнездом для установки подшипникового узла.

На чертежах обозначено:

1 - ролик;

2 - подшипниковый узел торца ролика, установленный в гнезде несущего элемента;

3 - жесткие параллельные направляющие;

4 - механизм зацепления с рамой или тросом конвейера;

5 - поперечный несущий элемент с гнездом для установки подшипникового узла;

6 - гнездо для установки подшипникового узла торца ролика;

7 - корпус ролика;

8 - радиальные ребра жесткости;

9 - ось ролика;

10 - вкладыш крепления подшипникового узла в гнезде несущего элемента (кольцевой упругий элемент);

11 - подшипник;

12 - упругая втулка;

13 - стопорное кольцо;

14 - крышка подшипникового узла;

15 - лента конвейера.

Роликоопора, таким образом, представляет собой гирлянду из роликов 1 с подшипниковыми узлами 2, установленными по их торцам. Ролики размещены между двумя параллельными направляющими 3, выполненными из двух полос листовой стали, изогнутых под необходимыми углами, определяющими геометрию роликоопоры. Технология, с помощью которой достигается геометрия направляющих, может быть различной: сварка, штамповка из цельной полосы. Направляющие крепятся к раме жесткого става либо к тросам гибкого става конвейера с помощью разъемных зацеплений 4. С направляющими 3 жестко связаны поперечные несущие элементы 5, в каждом из которых выполнено гнездо 6 для установки подшипникового узла 2 торца ролика. Пример конкретного выполнения гнезда 6 показан на фиг 5. Ролик 1 (фиг.3) состоит из корпуса 7 в виде отрезка трубы, внутри которого расположена ось вращения ролика, выполненная в виде отрезков 9, в каждом из его торцев. Внешние концы осей предназначены для посадки подшипниковых узлов, а внутренние концы соединены с внутренней поверхностью трубчатого корпуса посредством ребер жесткости 8, приваренных к корпусу ролика.

Подшипниковый узел посажен на ось ролика с помощью упругой втулки 12, выполненной, например, из резины. Установка подшипникового узла в гнезде несущего элемента осуществляется с помощью кольцевого упругого элемента 10, который также может быть выполнен из резины и размещен между гнездом 6 и внешним кольцом подшипника 11. Посадка подшипника в гнезде несущего элемента и на оси ролика является упругой, что существенно снижает требования к точности обработки деталей и к применяемому оборудованию. Наружный торец подшипникового узла закреплен с помощью стопорного кольца 13 и закрыт крышкой 14 для защиты подшипника от пыли и грязи.

Роликоопора работает следующим образом. В рабочем положении ролики 1 поддерживают ленту 15. Жесткий каркас, состоящий из направляющих 3 и поперечных несущих элементов 5, обеспечивает неизменную геометрию конвейерной ленты независимо от смещения груза на ленте при его транспортировке, а также не допускает сползания ленты на поворотах при увеличении скорости конвейера. Все неточности центровки оси, которые могут возникнуть при изготовлении роликов, компенсируются упругостью элементов 10 и 12 подшипникового узла, что позволяет не применять высоких требований к точности изготовления роликов. Жесткий и прочный каркас роликовой опоры является самостоятельным многократно используемым элементом конвейера с длительным сроком работы без его замены и не требует сложного и точного оборудования для своего изготовления. Замена любого ролика производится простым съемом его из гнезда несущего элемента и помещении на его место нового ролика. Конструкция позволяет производить замену любого ролика быстро, просто и без остановки конвейера, без нарушения техники безопасности.

Предлагаемая конструкция роликовой опоры позволила сделать, таким образом, каждый ролик и каждый подшипниковый узел независимо заменяемыми и дешевыми элементами, каждый из которых может быть легко заменен новым без особых затрат и усилий. Конструкция, состоящая из направляющих и поперечных несущих элементов, в этом случае является независимым многократно используемым элементом опоры и выдерживает 5-6 замен роликов. Опора легко монтируется, надежна в работе и легко обслуживается. Жесткая конструкция рамы обеспечивает сохранение геометрии опоры при любых условиях загрузки ленты конвейера. Металлоемкость предлагаемой опоры примерно в два раза ниже, чем у обычных опор, себестоимость также значительно ниже, при увеличенном сроке службы, сниженном весе и простоте и доступности обслуживания (ремонтопригодности).

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВАЯ ОПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2005 |

|

RU2291095C1 |

| СЕКЦИЯ СТАВА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2006 |

|

RU2317932C1 |

| РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2006 |

|

RU2326798C1 |

| РОЛИКОВАЯ ОПОРА, ОСТАНОВ ОБРАТНОГО ХОДА И РОЛИКИ ЛЕНТОЧНОГО КОНВЕЙЕРА (ВАРИАНТЫ) | 1997 |

|

RU2136569C1 |

| Система для фиксации роликовой опоры на канате става ленточного конвейера | 2024 |

|

RU2827468C1 |

| МОТОР-РЕДУКТОР | 2000 |

|

RU2171526C1 |

| УПЛОТНЕНИЕ ПОДВИЖНЫХ СОЕДИНЕНИЙ (ЕГО ВАРИАНТЫ) | 1997 |

|

RU2124663C1 |

| ФРИКЦИОННО-ПЛАНЕТАРНЫЙ МЕХАНИЗМ С КОСОЙ ШАЙБОЙ И БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА НА ЕГО ОСНОВЕ | 2000 |

|

RU2179671C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ СКОРОСТИ "РЕДУКТОР-ПОДШИПНИК" | 2001 |

|

RU2179272C1 |

| РОЛИК КОНВЕЙЕРА | 1999 |

|

RU2149131C1 |

Изобретение относится к области транспортного машиностроения. Роликовая опора ленточного конвейера содержит по меньшей мере два ролика, каждый из которых имеет корпус, установленный с возможностью вращения посредством подшипниковых узлов по его торцам, каркас для объединения роликов в гирлянду, состоящий из параллельных направляющих и расположенных между последними и связанных с ними поперечных несущих элементов, в каждом из которых выполнено гнездо для установки подшипникового узла у торца ролика. Корпус выполнен в виде отрезка трубы, установленной с возможностью вращения вокруг собственной оси. Каркас выполнен из двух соединенных с рамой или тросами конвейера посредством разъемных зацеплений жестких параллельных направляющих, изогнутых в вертикальной и горизонтальной плоскостях под углами, обеспечивающими необходимую геометрию роликоопоры, а несущие элементы связаны с параллельными направляющими жестко. Увеличивается срок работы роликовой опоры, обеспечивается возможность ее использования в конвейерах как с гибкими, так и с жесткими ставами. 5 ил.

Роликовая опора ленточного конвейера, содержащая по меньшей мере два ролика, каждый из которых имеет корпус, установленный с возможностью вращения посредством подшипниковых узлов по его торцам, каркас для объединения роликов в гирлянду, состоящий из параллельных направляющих и расположенных между последними и связанных с ними поперечных несущих элементов, в каждом из которых выполнено гнездо для установки подшипникового узла у торца ролика, отличающаяся тем, что корпус выполнен в виде отрезка трубы, установленной с возможностью вращения вокруг собственной оси, при этом каркас выполнен из двух соединенных с рамой или тросами конвейера посредством разъемных зацеплений жестких параллельных направляющих, изогнутых в вертикальной и горизонтальной плоскостях под углами, обеспечивающими необходимую геометрию роликоопоры, а несущие элементы связаны с параллельными направляющими жестко.

| Подвесная роликоопора | 1972 |

|

SU491549A1 |

| Гирляндная роликоопора ленточного конвейера | 1981 |

|

SU1008110A1 |

| ГИРЛЯНДНАЯ РОЛИКООПОРА ДЛЯ ЛЕНТОЧНОГО КОНВЕЙЕРА | 0 |

|

SU407805A1 |

| РОЛИКОВАЯ ОПОРА, ОСТАНОВ ОБРАТНОГО ХОДА И РОЛИКИ ЛЕНТОЧНОГО КОНВЕЙЕРА (ВАРИАНТЫ) | 1997 |

|

RU2136569C1 |

| Устройство для нанесения клея на пластины магнитопровода | 1984 |

|

SU1228188A1 |

Авторы

Даты

2002-06-10—Публикация

2000-05-06—Подача