(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА СЫРЬЕВОЙ СМЕСИ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса обжига сырьевой смеси во вращающейся печи | 1977 |

|

SU731247A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2001 |

|

RU2249775C2 |

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1998 |

|

RU2139482C1 |

| Устройство для автоматического управления процессом обжига сырьевой смеси | 1981 |

|

SU1002789A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| Способ управления процессом обжига во вращающейся печи | 1980 |

|

SU895951A1 |

| Способ управления процессом обжига низкоосновного клинкера | 1986 |

|

SU1374022A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОДАЧИ ШЛАМА В ЦЕМЕНТНУЮ ПЕЧЬ | 2011 |

|

RU2506510C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

I

Изобретение относится к производству строительных и других материалов во вращающихся печах и может быть использовано, например, в цементной промыщленности.

Известен способ управления процессом обжига, при котором определяют количество тепла, необходимого для выпаривания влаги, и тепла для протекания процесса клинкерообразования, производят усреднение составляющих тепла с учетом инерционности объекта, транспортного запаздывания между моментом подачи, сырья в печь и приходом его в зону максимального теплопотребления, причем влияние на. процесс неконтролируемых параметров оценивают по отклонению от заданного значения усредненных величин выходного параметра, под которым понимается совокупность двух измерений - температуры в зоне спекания и гранулометрии клинкера

Недостатком данного способа является то, что совокупность двух усредненных параметров (температуры в зоне спекания и гранулометрии клинкера) дает информацию о качестве выходного продукта с запаздыванием 35-45 мин, что соизмеримо с временем переходных процессов во вращающихся печах. Как следует из теории автоматического регулирования, управление подобными объектами по параметрам, измеренным с таким запаздыванием, приведет к низкому качеству управления из-за малого запаса устойчивости.

Наиболее близким к предлагаемому является способ управления процессом обжига сырьевой смеси во вращающейся печи, включающей измерение температуры в зоне спекa ия и расхода топлива, моделирование процесса обжига во вращающейся печи, расчет предсказанной моделью температуры в зоне спекания и изменение подачи топлива 2.

Температуру зоны спекания модели в каждый момент времени сравнивают с замеренным фактическим значением температуры. После этого вычислительная мащина рещает, является ли фактическое значение температуры результатом нарущения из-за возмущений, или результатом неправильных предыдущих регулирующих воздействий. В случае, когда температура в зоне спекания быстро повыщается или понижается, вычислительная мащина управляет

процессом с учетом фактической температуры. При более нормально.м режиме она управляет на основе оценки ею величины изменения режима процесса.

Недостатком данного способа управления является то, что здесь ставится задача поддержания выходного параметра, характеризующего качество готового продукта (в данном случае это температура в зоне спекания) на заранее заданном уровне любыми средствами, не заботясь о минимизации затрат на топливо.

Цель изобретения - повышение точности управления.

Поставленная цель достигается тем, что в способе управления процессом обжига сырьевой смеси во вращающейся печи, включающем измерение температуры в зоне спекания и расхода топлива, моделирование процесса обжига во вращающейся печи, расчет предсказанной моделью температуры в зоне спекания и изменение подачи топлива, дополнительно для каждого варианта будущего расхода топлива рассчитывают потери от выпуска брака готовой продукции и затраты на топливо, суммируют затраты и потери для каждого варианта, и вычисляют величину подачи топлива, соответствующую минимальному значению суммарных затрат, а изменение подачи топлива осуществляют в соответствии с вычислительной величиной подачи топлива, причем потери от выпуска брака вычисляют по вероятности выпуска брака, вычисленной на основании обратно пропорциональной зависимости от предсказанной температуры в зоне спекания.

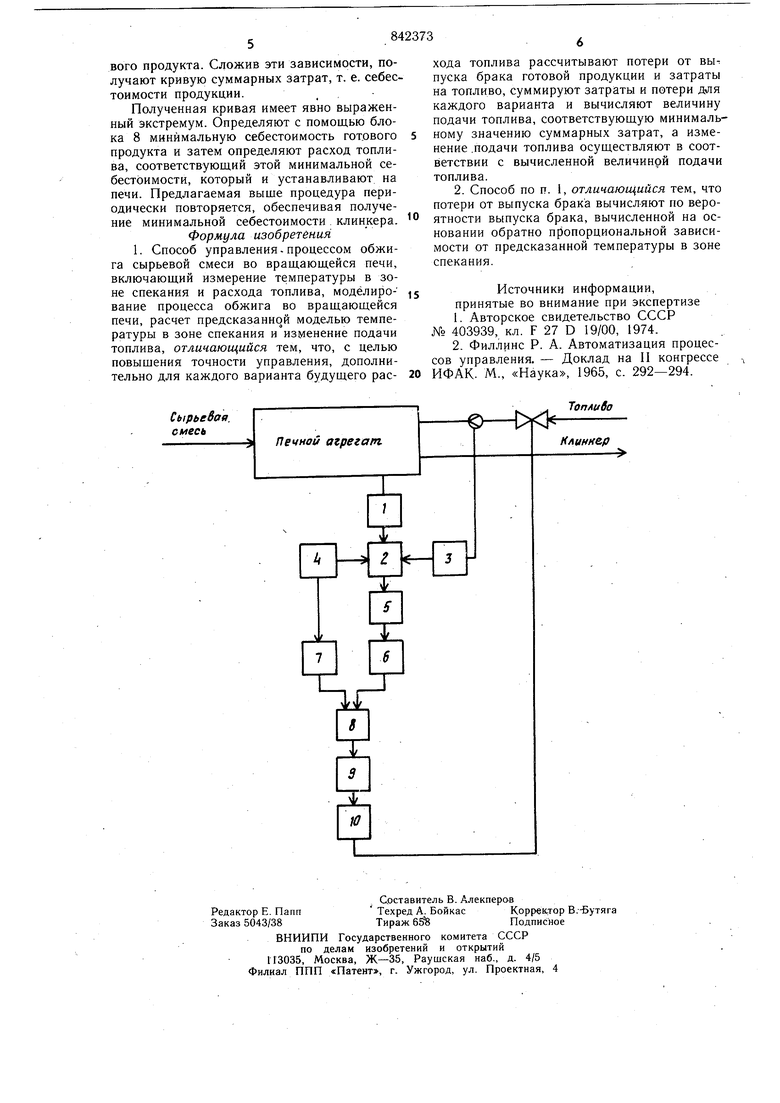

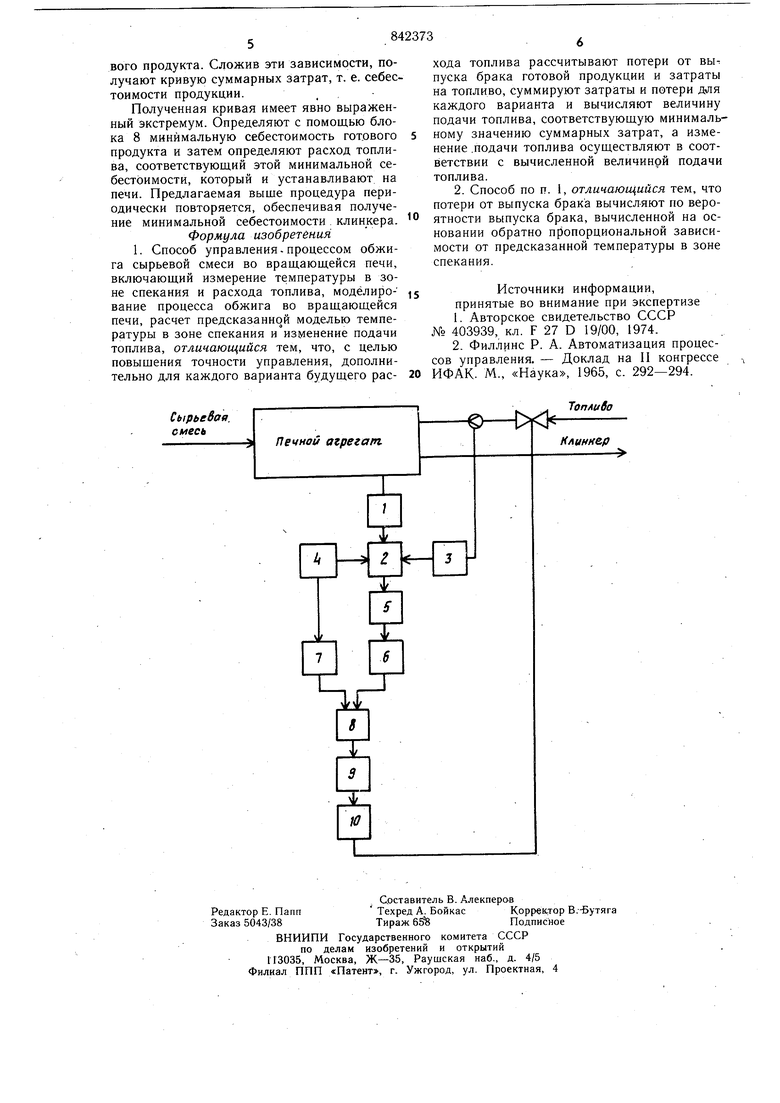

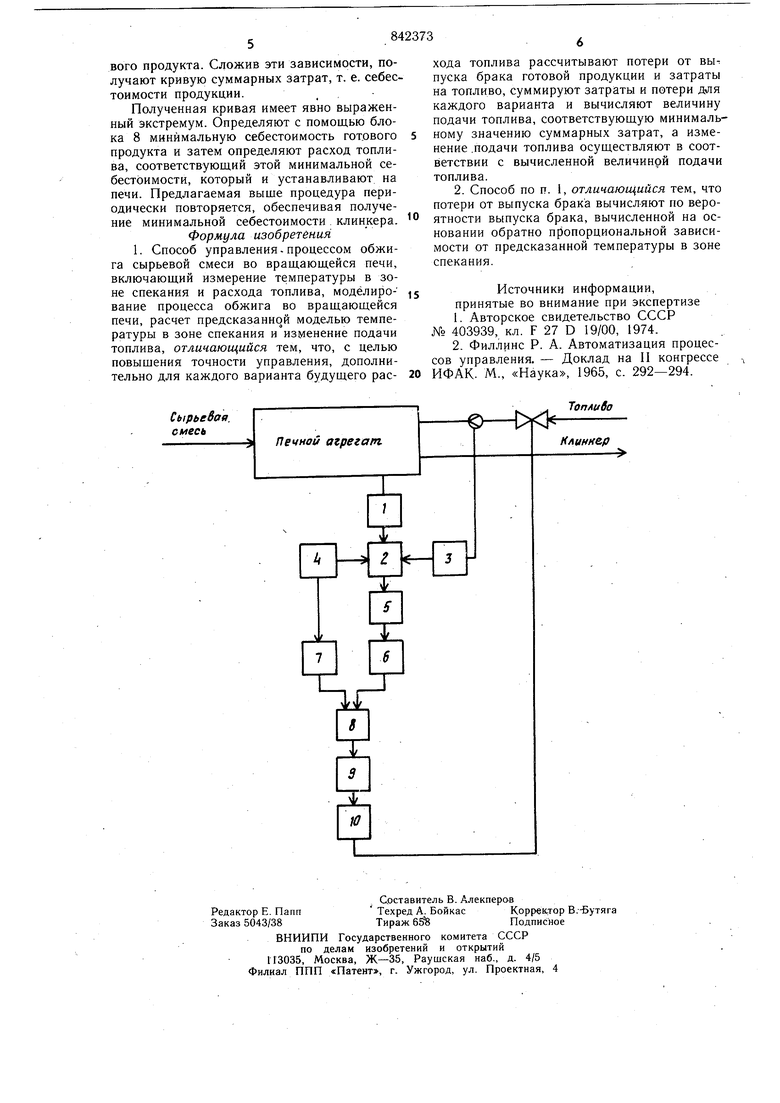

На фиг. 1 показана блок-схема реализации способа управления.

Предлагаемая схема включает блок 1 измерения параметра, характеризующего качество клинкера , например температуры материала в зоне спекания, блок 2 предсказания температуры в зоне спекания, блок 3 запоминания текущих фактических значений расхода топлива, блок 4 перебора вариантов будущего управления топлива, блок 5 предсказания вероятности выпуска брака, блок б определения потерь от выпуска брака, блок 7 определения затрат на топливо, блок 8 определения суммарных затрат для каждого варианта, блок 9 нахождения минимального значения суммарных затрат, блок 10 установления расхода топлива, соответствующего минимальным суммарным затратам.

Способ осуществляется следующим образом.

В процессе обжига сырьевой смеси непрерывно автоматически производится измерение переменных, характеризующих ход технологического процесса и необходимых и достаточных для того, чтобы с помощью имеющейся математической модели определять прогноз качества выпускаемого клинкера.

Эта модель имеет варианты в виде статического прогноза температуры материала в зоне спекания (или любого другого параметра, характеризующего качество готового продукта). Известно, что изменение расхода топлива при прочих неизменных управляющих воздействиях (расход сырьевой смеси, расход воздуха, просасываемого через печь, скорость вращения печи) вызывает постепенное изменение температуры материала в зоне спекания (или любого другого параметра, характеризующего качество готового продукта). Вид переходного процесса изменения температуры материала в зоне спекания (Т.) зависит от изменения расхода топлива (Q)Время, необходимое на выход Ту. в установивщееся состояние, зависит от тепловой инерции, присущей данному печному агрегату. Причем для любого момента времени можно вычислить T3t(f), т. е. в каждый момент времени t изменение значения .Tse(t:) является функцией изменения Q и зависит от величины Q и времени -jr.

Блоком 1 измеряется параметр, характеризующий качество готового продукта, и суммируется с прощлыми фактическими изменениями расхода топлива и предполагаемыми будущими расходами топлива, взятыми с соответствующими весовыми коэффициентами, учитывающими тепловую инерцию данного печного агрегата. В блоке 5 производится статический прогноз вероятности брака для каждого варианта предполагаемого будущего расхода топлива.

Известно, что качество клинкера окончательно определяется лабораторным путем через 3,7 и 28 сут после его изготовления, но для проведения текущей оценки качества для целей управления пользуются косвенными переменными, такими как, например, температура материала в зоне спекания, средний диаметр готового клинкера, момент на валу главного привода и т. д.

Также известно, что чем выще температура материала в зоне спекания, тем меньще вероятность брака и наоборот, чем ниже температура, тем выще вероятность брака; чём больще средний диаметр готового клинкера, тем меньще. вероятность брака и наоборот и т. д.

Известно также, что при прочих равных условиях (постоянство расходов сырьевой смеси и воздуха, просасываемого через печь, постоянство пылеуноса, потерь в окружающую среду, скорости вращения печи) температура материала в зоне спекания тем выще, чем выше расход топлива.

Полученные две зависимости можно с помощью блоков 6 и 7 пересчитать в стоимостные выражения, т. е. вероятность каждого процента брака пересчитать в потери, выраженные в рублях на единицу веса готового продукта. Аналогично расход топлива пересчитывается в затраты на единицу веса гото

Авторы

Даты

1981-06-30—Публикация

1979-04-24—Подача