Изобретение относится к области термической обработки закаливающихся сплавов и может быть использовано в машиностроении.

Известен также способ упрочнения стальных деталей, включающий нагрев под закалку поверхности электрической дугой, возбуждаемый между неподвижным или вращающимся графитовым электродом и поверхностью детали, расположенной на заданном расстоянии от электрода, с подачей на деталь и электрод заданной полярности электрического тока, при этом между поверхностью детали и электродом подают раствор солей жирных кислот, нагрев осуществляют при токе дуги 20 - 50 А, и расстояние между деталью и электродом задают 0,08 - 0,2 мм, а минус электрического тока подают на деталь /1/.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является электроконтактный способ упрочнения, при котором обработку осуществляют вращающимся электродом, выполненным в виде катящегося диска /2/.

Недостатком известного способа является сложность процесса термообработки и нестабильность по глубине и ширине упрочняющего слоя, обусловленная изменением плотности тока вдоль линии контакта.

Изобретение направлено на упрощение термообработки и повышение ее стабильности по глубине и ширине упрочняющего слоя.

Для этого в известном способе упрочнения поверхности деталей из закаливаемых материалов, включающем локальный нагрев закаливаемой поверхности, путем подачи электрического тока на вращающийся электрод, при относительном перемещении электрода и изделия, ось электрода располагают под острым углом к поверхности детали, а плоскость, проходящая через нее и ее проекцию на обрабатываемую поверхность, составляет угол с направлением движения закаливаемой детали, задавая ширину полосы обрабатываемой поверхности и одновременно включают переменный или постоянный ток, при этом электроду сообщают возвратно-поступательное движение в направлении оси его вращения.

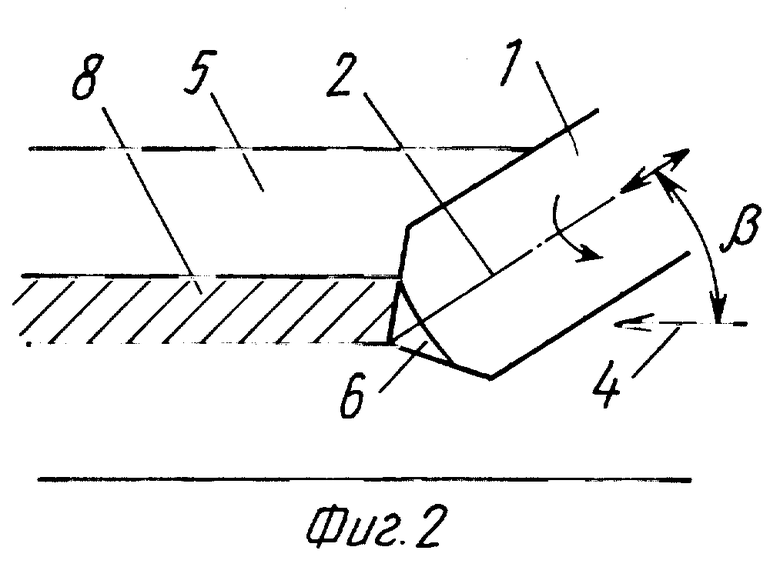

На фиг. 1 показана схема реализации способа.

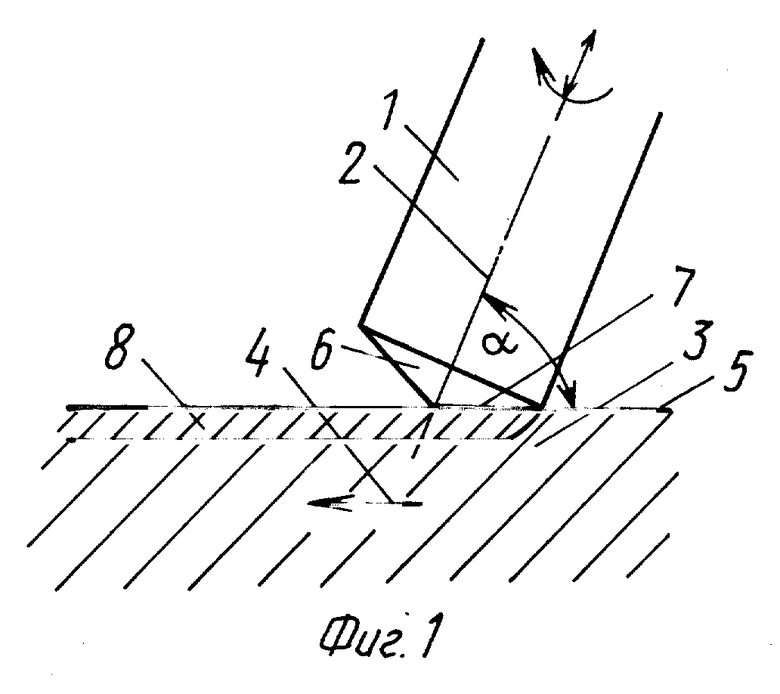

На фиг. 2 - угол наклона оси вращения электрода к направлению движения детали.

На схеме приняты следующие обозначения: электрод 1 с осью вращения 2, обрабатываемая деталь 3, направление движения детали 4, обрабатываемая поверхность 5, коническая поверхность 6, образующая 7 конической поверхности 6 торца электрода 1, закаленный слой 8.

α - угол наклона оси вращения 2 электрода 1 относительно обрабатываемой поверхности 5 детали 3.

β - угол, образованный плоскостью, проходящей через ось вращения 2 и ее проекцию на обрабатываемую поверхность 5 и направлением движения обрабатываемой детали 3.

l - длина образующей 7 конической поверхности 6 определяется по формуле

где r - радиус электрода 1,

δ - ширина обработанной полосы 8 определяется по формуле

Для осуществления способа упрочнения детали из закаливаемых материалов электрод 1 располагают под углами α и β к обрабатываемой поверхности и направлению движения детали, сообщают вращательное движение относительно оси 2, придают заданную скорость движения детали 3 в направлении 4 и одновременно подают напряжение на электрод 1 и деталь 3. При этом, в результате электронагрева поверхности 5 детали 3 в зоне контакта электрода 1 по образующей 7 конической поверхности 6 торца электрода 1 после самопроизвольного скоростного охлаждения образуется термообработанный слой 8 с измененной структурой, в частности мартенситной при обработке сталей и чугунов, содержащих перлит. Глубина термообработанного слоя 8 определяется мощностью тока и углами наклона α и β оси 2 электрода 1, в соответствии с зависимостью плотности тока от длины образующей 7. Углы наклона α и β оси 2 электрода 1 определяет ширину однократно пройденной обработанной полосы. Для обработки деталей сложного профиля электрод 1 выполнен подвижным, с возможностью возвратно-поступательного движения вдоль оси 2. Возможность вращения электрода 1 вокруг своей оси 2 обеспечивает равномерность термообработки детали, при использовании как постоянного, так и переменного токов. При этом достигается равномерность снижения твердости от центральной зоны обработанной полосы к ее периферийным зонам, характеризующаяся осевой симметрией, а шероховатость полосы определяется соотношением скоростей вращения электрода и перемещения обрабатываемой поверхности.

Способ реализован при поверхностном упрочнении компрессионных колец двигателя КамАЗ, изготавливаемых из серого чугуна. При величине электротока 120 А при мощности 2 кВт время обработки одного кольца составляет 20 с. Диаметр электрода - 6 мм. В термообработанном слое шириной 2 мм при глубине 0,2 - 0,3 мм реализуется твердость 950 - 1050 ед. по Виккерсу.

Источники информации:

1. Авт.св. СССР 15402786, кл. C 21 D 1/09.

2. Технология конструктивных материалов "Учебник для ВУЗов под ред. А.М. Дальского, М.: Машиностроение, 1985, с. 403 - 405.

Изобретение относится к области машиностроения. Способ упрочнения поверхности деталей из закаливаемых материалов включает локальный нагрев закаливаемой поверхности путем подачи электрического тока на вращающийся электрод, которому сообщают возвратно-поступательное движение в направлении оси его вращения, при относительном перемещении электрода и детали, причем ось вращения электрода располагают к закаливаемой поверхности детали таким образом, что плоскость, проходящая через нее и ее проекцию на обрабатываемую поверхность, составляет угол с направлением движения закаливаемой детали, определяющей ширину полосы обрабатываемой поверхности, при этом одновременно включают переменный или постоянный ток. Способ упрощает проведение процесса термообработки, а также увеличивает глубину и ширину термообработанного слоя. 2 ил.

Способ упрочнения поверхности деталей из закаливаемых материалов, включающий локальный нагрев закаливаемой поверхности путем подачи электрического тока на вращающийся электрод при относительном перемещении электрода и детали, отличающийся тем, что ось вращения электрода располагают под углом к закаливаемой поверхности детали таким образом, что плоскость, проходящая через нее и ее проекцию на обрабатываемую поверхность, составляет угол с направлением движения закаливаемой детали, определяющий ширину полосы обрабатываемой поверхности, одновременно включая переменный или постоянный ток, при этом электроду сообщают возвратно-поступательное движение в направлении оси его вращения.

| Технология конструкционных материалов/ Под.ред.Дальского А.М | |||

| - М.: Машиностроение, 1985, с.405 | |||

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ | 1992 |

|

RU2005797C1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Запорное устройство | 1988 |

|

SU1608324A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "БИТОЧКИ С КАПУСТОЙ И СМЕТАННЫМ СОУСОМ" | 2012 |

|

RU2475064C1 |

Авторы

Даты

1999-09-10—Публикация

1996-07-05—Подача