Изобретение относится к технологии изготовления и ремонта деталей машин, а именно к способам поверхностного упрочнения цилиндрических деталей, изготовленных из упрочняющихся сплавов, и может быть использовано для упрочнения шеек валов, внутренних и наружных поверхностей цилиндров.

Известен способ упрочнения детали за счет тепла плазменной дуги (заявка Японии №57-2244, Способ упрочнения низкоуглеродистой стали плазменно-дуговой закалкой), горящей между инертным электродом и деталью, при этом дуга перемещается относительно нагреваемой поверхности.

В этом способе упрочнению подвергаются детали из низкоуглеродистой стали плазменной дугой, за счет тепла плазменной дуги образуется ванна расплавленного металла, которая перемещается, оплавляя поверхность детали.

Недостатками способа являются: значительный нагрев детали из-за большого тепловвода, необходимого для поддержания металла ванны в жидком состоянии; невозможность удержания расплавленного металла на поверхности детали (при высоких скоростях); невысокая производительность процесса вследствие малых относительных скоростей перемещения плазменной дуги; необходимость последующей механической обработки; ограниченные возможности при упрочнении внутренних поверхностей.

Известен способ упрочнения поверхности деталей повторным расплавлением (заявка Японии №57-6494, Способ упрочнения поверхности повторным расплавлением), позволяющий использовать более простую конструкцию электродержателя.

Однако по величине тепловвода в деталь и производительности способ имеет те же недостатки, которые были отмечены в заявке №57-6494. Кроме того, при упрочнении широких шеек используется перемещение дуги вдоль оси детали с большим шагом, что приводит к снижению качества, а именно к неравномерному упрочнению как по глубине, так и по длине вала, имеющей повышенную волнообразную форму упрочнения.

Наиболее близким по технической сущности к заявляемому изобретению является способ упрочнения поверхности деталей из закаливающихся сплавов электрической дугой (а.с. №1289078, 7МПК C21D 1/09), включающий нагрев электрической дугой, зажигаемой между нерасходуемым электродом и поверхностью детали, при относительном перемещении дуги и детали, при котором электрод устанавливают под углом 160…180° к вектору скорости перемещения активного пятна дуги на расстоянии от поверхности детали 0,1…0,5 длины электрической дуги и перемещают со скоростью 500…5500 мм/с.

Основными недостатками способа являются: ограниченная стабильность процесса, повышенный расход электрода и, как следствие, ухудшение показателей поверхностного упрочнения.

Техническим результатом настоящего изобретения является повышение стабильности процесса и качества упрочнения.

Заявляемый технический результат достигается тем, что в заявляемом способе упрочнения цилиндрических деталей из закаливающихся сплавов, включающем нагрев электрической дугой, зажигаемой между нерасходуемым электродом и поверхностью детали, при относительном перемещении дуги и детали, в котором электрод устанавливают под углом 160…180° к вектору линейной скорости перемещения активного пятна дуги на расстоянии от поверхности детали 0,1…0,5 длины электрической дуги и перемещают со скоростью 500…5500 мм/с, в отличие прототипа торцу электрода придают форму конуса с острым углом и закруглением на вершине этого угла, при этом угол конуса составляет 30°…40°, а радиус закругления - 0,3…0,5 диаметра электрода, коническую часть электрода устанавливают параллельно вектору линейной скорости детали, совмещая вершины конической части электрода с общей точкой окружности детали и прямой, определяемой вектором линейной скорости детали, устанавливают шаг упрочнения: при упрочнении без охлаждения шаг упрочнения устанавливают равным ширине активного пятна дуги, с принудительным охлаждением - менее ширины активного пятна дуги, упрочнение проводят в защитном кожухе.

Придание торцу электрода формы конуса с острым углом позволяет сосредоточить тепловое воздействие дуги на поверхности детали, тем самым увеличивая стабильность процесса. Верхний предел угла конуса, равный 40°, продиктован сущностью процесса, т.е. расположением электрода под тупым углом 160…180°. Нижняя граница угла конуса 30° и пределы закругления установлены экспериментально, при угле менее 30°, а также при радиусе закругления вершины угла менее 0,3 диаметра электрода неплавящийся электрод более подвержен тепловому воздействию, т.е. более интенсивному расходу электрода, что ведет к нестабильности процесса. При радиусе закругления вершины угла более 0,5 диаметра электрода уменьшается коническая часть электрода, при этом тепловое воздействие дуги на поверхность детали будет более рассредоточенным, что приведет к ухудшению параметров упрочнения. Таким образом, при заявляемых параметрах рабочая зона электрода подвержена меньшему тепловому воздействию, соответственно, меньшему расходу электрода и обеспечивает проведение упрочнения в стабильных режимах с сохранением параметров упрочнения.

Установка конической части электрода параллельно вектору линейной скорости детали с совмещением вершины конической части электрода с общей точкой окружности детали и прямой, определяемой вектором линейной скорости детали, позволяет более точно установить зазор между электродом и деталью и совместно с предыдущим признаком сосредоточить тепловое воздействие дуги на поверхности детали, таким образом обеспечивается стабильность температурного режима электрода, стабильных режимов при сохранении качественных показателей упрочнения. Смещение электрода в обратном направлении линейной скорости увеличивает вышеназванный зазор, что усиливает тепловое воздействие на носовую часть и ведет к увеличению расхода электрода, а смещение по направлению линейной скорости рассредоточивает тепловой поток.

Установка шага упрочнения равным ширине активного пятна дуги (АПД) при упрочнении без охлаждения и менее ширины активного пятна дуги с принудительным охлаждением объясняется тем, что при увеличении линейной скорости процесса суживаются соответствующие изотермы, при линейной скорости, стремящейся к бесконечности, ширина активного пятна дуги превратится в линию. Следовательно, шаг упрочнения является одним из основных определяющих технологических параметров процесса. Если шаг больше ширины АПД, при высоких скоростях изотермы суживаются, вероятность появления не подвергавшейся тепловому воздействию поверхности детали увеличивается, что нарушает все показатели упрочнения (толщина, глубина, равномерность по длине и т.д.). При шаге, равном ширине АПД, поверхность детали подвергается однократному тепловому воздействию, что позволяет получить высокие скорости охлаждения, в результате которых происходят структурные изменения, приводящие к упрочнению верхнего слоя металла детали. При шаге менее ширины АПД каждый участок на поверхности детали подвергается многократному нагреву, по этой причине скорость охлаждения недостаточна, следовательно, необходимо принудительное охлаждение.

Упрочнение проводят в защитном кожухе, поскольку при высоких линейных скоростях согласно способу вне зависимости от расхода защитного газа невозможно обеспечить необходимую защиту электрода даже при плотности 1,783 кг/м3 применяемого газа, учитывая это, применение защитного кожуха создает необходимые условия для стабильного протекания процесса при стабильных выходных показателях упрочнения.

Совокупность этих отличительных признаков позволяет расположить сам столб дуги во время течения процесса наклонно к поверхности детали, что в свою очередь позволяет сосредоточить дугу на АПД поверхности детали, следовательно, избежать нежелательного плавления поверхности детали и обеспечить равномерный нагрев поверхностного слоя. При этом появляется возможность использования электрических дуг большой мощности, что дает увеличение производительности процесса упрочнения.

Кроме того, упрощается управление процессом упрочнения, так как скорость нагрева до оплавления тонкого поверхностного слоя регулируется путем изменения линейной скорости относительного движения детали или электрода и подачи - шага перемещения электрода за I оборот детали.

Указанный эффект достигается только перечисленной совокупностью существенных признаков, которые взаимно обусловливают друг друга и могут быть использованы только совместно.

При анализе патентной и технической литературы заявитель не обнаружил другого тождественного и эквивалентного заявляемому способу технического решения и поэтому полагает, что предлагаемое изобретение соответствует критерию охраноспособности «новизна». Кроме того, совокупность существенных признаков и достигаемый результат явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии технического решения критерию «изобретательский уровень».

Заявляемый способ поверхностного упрочнения цилиндрических деталей из закаливающихся сплавов иллюстрируется чертежами:

фиг.1 - схема способа;

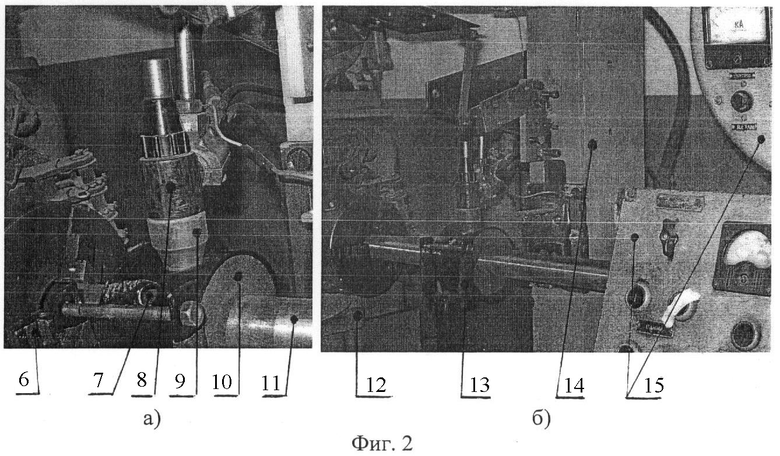

фиг.2 - общий вид установки, реализующей способ: а) упрочняющий узел, б) общий вид установки.

Способ осуществляется следующим образом: закрепляют деталь и защитный кожух; подводят электрод к детали, при этом торцу электрода придают форму конуса с острым углом (угол конуса торца электрода составляет 30°…40°) и закруглением на вершине этого угла (радиус закругления вершины угла равен 0,3…0,5 диаметра электрода), ориентируют его параллельно к вектору линейной скорости детали, совмещая вершины конической части электрода с общей точкой окружности детали и прямой, определяемой вектором линейной скорости детали (фиг.1); устанавливают расстояние между конической частью электрода и деталью (1,5 мм); приводят в движение деталь или электрод с заданной скоростью (Vлин) относительного перемещения; включают подачу защитного газа, впоследствии защитный кожух наполняется газом; подают сварочное напряжение на деталь и электрод и зажигают дугу между ними; устанавливают шаг упрочнения (продольную подачу): если шаг упрочнения равен ширине активного пятна дуги, то упрочнение проводят без охлаждения, при значениях менее ширины активного пятна дуги - с принудительным охлаждением; включают дополнительное охлаждение (при необходимости); выключают напряжение на дуге, останавливают деталь. Снимают деталь.

Пример осуществления способа упрочнения для цилиндрических деталей из закаливающихся сплавов. Материал вала - сталь 45, в состоянии поставки. Диаметр шейки 40 мм, ширина шейки 30 мм.

Для осуществления способа используют устройство, включающее: вращатель (токарный станок) 12 (фиг.2), аргоновую горелку 8, источник питания и баллон с аргоном (не показаны), пульты управления 15.

Вал 11 закрепляют в патроне токарного станка 6 (фиг.2), предварительно зачищая упрочняемую часть защитным кожухом 10, кожух с помощью кронштейна 13 устанавливают на суппорте станка 12. Электроду из вольфрама придают форму конуса с острым углом, равным 40°, и закруглением на вершине этого угла 0,5 диаметра электрода, ориентируют, как показано на фиг.1, и закрепляют в приспособлении на суппорте токарного станка или используют стандартную аргоновую горелку 8 с измененной конструкцией керамической (защитной) втулки 9, изолируя упрочняющий узел со стойкой 14 электрически от металла суппорта. Электрод вольфрамовый диаметром 4 мм (ЭВЛ (ГОСТ 23969-80)) устанавливают под углом α=160° на расстоянии а=1,5 мм (фиг.1).

Приводят деталь 11 во вращательное движение с частотой ю=500 об/мин (1050 мм/с), подают аргон, затем сварочное напряжение на деталь 11 и электрод (источник питания ВДУ-506, характеристика источника питания - падающая, напряжение холостого хода 60 В). Последовательность проведения процесса упрочнения управляется оператором с помощью пульта 15. Зажигают дугу между деталью 11 и электродом путем подачи осциллирующего напряжения с помощью устройства для возбуждения электрической дуги постоянного тока при сварке и наплавке в защитных газах [пат. №39850] или путем кратковременного короткого замыкания угольным электродом зазора между электродом и деталью 11 через отверстие 7 в кожухе 10, после чего отверстие 7 закрывают. Работают при напряжении 12 В и токе 500 А. Включают подачу суппорта станка 1,46 мм/об, при этом ширина АПД составляет 1,5-2,5 мм (экспериментальные данные). Разработана термодинамическая модель расчета температурного поля согласно схеме упрочнения (фиг.1) и методика определения геометрических размеров активного пятна дуги на поверхности детали при термической обработке деталей типа тел вращения при действии поверхностных тепловых источников. На основе данной модели разработано программное обеспечение «Тепло 5.0» (программа для ЭВМ №2008612210). В этой программе учитывается теплоотдача в окружающую среду от температуры. Исходя из требований технологического процесса решаются следующие вопросы: расчет изменения температуры нагрева и охлаждения в любой момент времени, а именно

- при заданной скорости перемещения источника (Vподачи) теплоты вдоль оси детали;

- когда по радиусу детали расположены несколько источников теплоты разной мощности 1, 2 и т.д. с пространственным размерам h1 (фиг.1). Мощности источников теплоты ограничены, появляется необходимость увеличения их количества, особенно для деталей больших диаметров;

- когда вдоль оси детали расположены несколько источников теплоты разной мощности 3, 4 и т.д. с пространственным размерам h2, h3 и L1 (фиг.1) (что позволяет увеличить ширину нагрева);

- когда имеется принудительный охладитель 5 с пространственным размерам L2 (фиг.1).

Электрод перемещается вдоль оси детали и прогревает поверхность вала на ширину шейки. Выключают сварочное напряжение (охлаждение), останавливают привод токарного станка и снимают деталь.

При использовании способа происходят структурные изменения, приводящие к упрочнению верхнего слоя металла вала за счет отвода тепла в глубинные холодные слои металла, а также за счет отвода тепла в окружающий деталь воздух (газ) вследствие сильного турбулентного движения газа в граничном слое. В результате повышается стабильность процесса и качество упрочнения. Микротвердость зоны закалки, измеренная па приборе ПМТ-3 при нагрузке 100 г, составляет 762…356 кг/мм2; микротвердость монотонно снижается от поверхности детали в глубь детали; исходная микротвердость стали 45 составляет 210…292 кг/мм2; закаленный слой равномерен по толщине как в поперечном, так и в продольном сечениях шейки вала.

Таким образом, использование заявляемого способа позволяет повысить стабильность процесса и качество упрочнения.

Изобретение относится к технологии изготовления и ремонта деталей машин и может быть использовано в машиностроении и ремонтом производстве. При поверхностном упрочнении цилиндрических деталей из закаливающихся сплавов электрической дугой, зажигаемой между нерасходуемым электродом и поверхностью изделия, при относительном перемещении дуги и изделия, электрод устанавливают под углом 160÷180° к вектору линейной скорости перемещения активного пятна дуги на расстоянии от поверхности изделия 0,1÷0,5 длины электрической дуги и перемещают со скоростью 500÷5500 мм/с, торцу нерасходуемого электрода придают форму конуса с острым углом и закруглением на вершине этого угла, при этом угол конуса составляет 30°÷40°, а радиус закругления - 0,3÷0,5 диаметра электрода. Коническую часть электрода устанавливают параллельно вектору скорости детали, совмещая вершины конической части электрода с общей точкой окружности детали и прямой, определяемой вектором линейной скорости детали, устанавливают шаг упрочнения: при упрочнении без охлаждения шаг упрочнения устанавливают равным ширине активного пятна дуги, с принудительным охлаждением - менее ширины активного пятна дуги, упрочнение проводят в защитном кожухе. Изобретение позволяет получить равномерный упрочненный слой по толщине как в поперечном, так и в продольном сечениях вала. 2 з.п. ф-лы, 2 ил.

1. Способ поверхностного упрочнения цилиндрических деталей из закаливающихся сплавов, включающий нагрев поверхности детали электрической дугой, зажигаемой между нерасходуемым электродом и поверхностью детали, при относительном перемещении дуги и детали, электрод устанавливают под углом 160÷180° к вектору линейной скорости перемещения активного пятна дуги на расстоянии от поверхности детали 0,1÷0,5 длины электрической дуги и перемещают со скоростью 500÷5500 мм/с, отличающийся тем, что торцу электрода придают форму конуса с острым углом и закруглением на вершине этого угла, коническую часть электрода устанавливают параллельно вектору линейной скорости детали, совмещая вершины конической части электрода с общей точкой окружности детали и прямой, определяемой вектором линейной скорости детали, устанавливают шаг упрочнения, причем упрочнение проводят в защитном кожухе.

2. Способ по п.1, отличающийся тем, что угол конуса торца электрода составляет 30°÷40°, а радиус закругления вершины угла равен 0,3÷0,5 диаметра электрода.

3. Способ по п.1, отличающийся тем, что шаг упрочнения устанавливают равным ширине активного пятна дуги при упрочнении без охлаждения и менее ширины активного пятна дуги с принудительным охлаждением.

| SU 1289078 A1, 27.01.2003 | |||

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ ЗАКАЛИВАЕМЫХ МАТЕРИАЛОВ | 1996 |

|

RU2136765C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2374332C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "БИТОЧКИ С КАПУСТОЙ И СМЕТАННЫМ СОУСОМ" | 2012 |

|

RU2475064C1 |

Авторы

Даты

2011-10-20—Публикация

2010-05-12—Подача