Изобретение относится к области термомеханической обработки деталей и может быть использовано в машиностроительной промышленности для упрочнения рабочих/трущихся поверхностей деталей машин и механизмов, в частности изобретение относится к способу упрочнения изнашиваемых поверхностей, преимущественно поверхности катания и гребня железнодорожных колесных пар.

Известен способ поверхностной электроконтактной закалки деталей, в котором для получения заданной глубины закаленного слоя контактные ролики прижимают к поверхности обрабатываемой детали давлением 0,6-0,8 от предела текучести материала детали и сообщают им движение с определенной скоростью (SU 1713943 A1, 23.02.1992).

Известен также способ поверхностной электроконтактной закалки деталей, согласно которому нагрев поверхности осуществляют пропусканием электрического тока через контактные элементы, прижимаемые к обрабатываемой детали с определенным давлением и перемещаемые с требуемой скоростью, с последующим охлаждением зоны нагрева. При этом между контактными элементами создается давление на поверхности детали (SU 325092 A1, 23.07.1987).

Недостатком известных способов является высокий уровень остаточных внутренних напряжений при термообработке рельс и колес подвижного состава, что снижает их эксплуатационную надежность.

Известен способ упрочнения поверхностей электроконтактной термообработкой, включающий нагрев пропусканием электрического тока через контактные элементы, прижимаемые к обрабатываемой поверхности под давлением, охлаждение зоны нагрева, в результате чего получают упрочненные полосы с модифицированной структурой (RU 2158313 C1, 27.10.2000).

В известном способе получают полосы, которые имеют одинаковую глубину по длине полосы.

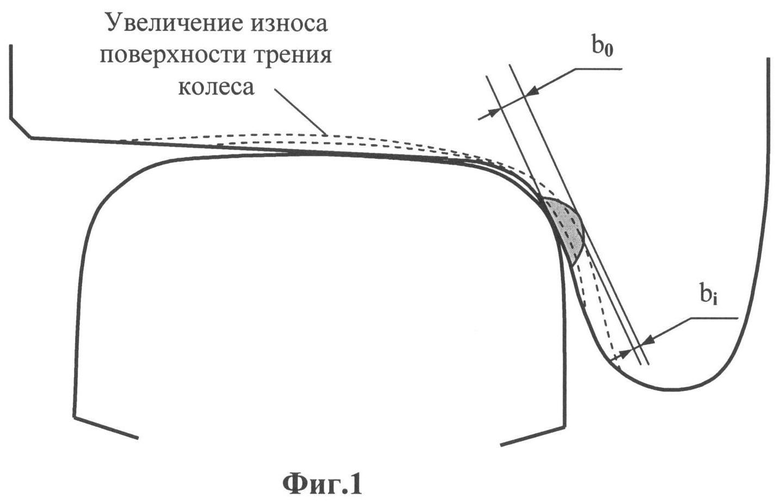

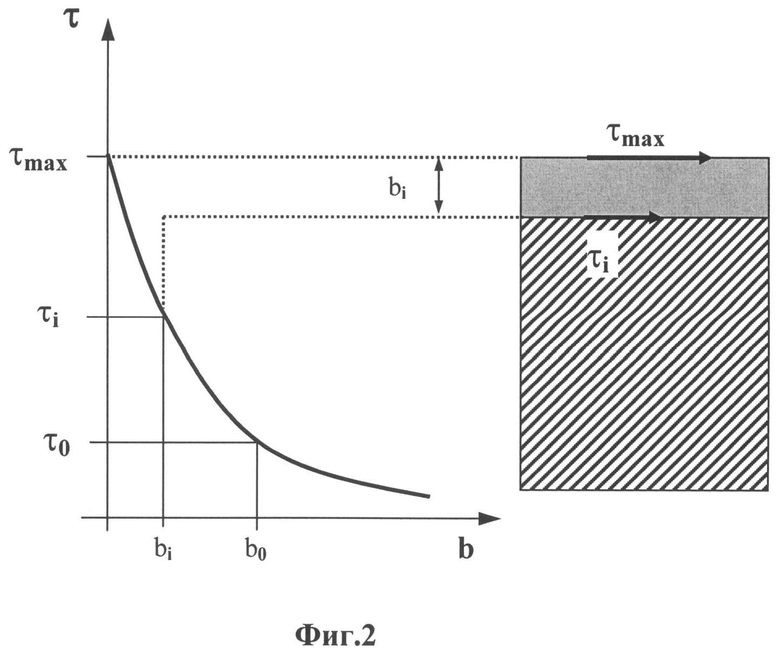

Однако, исходя из физики взаимодействия трущихся поверхностей, необходимо отметить два факта: 1) глубина упрочненной полосы в исходном состоянии будет иметь максимальное значение - bo, а в процессе работы детали будет идти износ поверхности и уменьшение глубины упрочненной полосы bi (фиг.1)); 2) в процессе взаимодействия на поверхности возникают касательные - срезающие напряжения, возникающие за счет сил трения, которые имеют максимальное значение - τmax на поверхности и уменьшаются по глубине (фиг.2). Сочетание двух факторов приводит к тому, что по мере увеличения износа уровень срезающих (касательных) напряжений, воздействующих на зону перехода от упрочненного металла к основному металлу, увеличивается (при этом bi<bo, a τI>τ0). Следовательно, возрастает вероятность деформации, отслаивания или выкрашивания металла, а в итоге происходит уменьшение уровня износостойкости поверхностей.

Задачей данного изобретения является повышение уровня износостойкости поверхностей деталей, преимущественно поверхности катания и гребня железнодорожных колесных пар, увеличение сроков их эксплуатации и снижение эксплуатационных расходов.

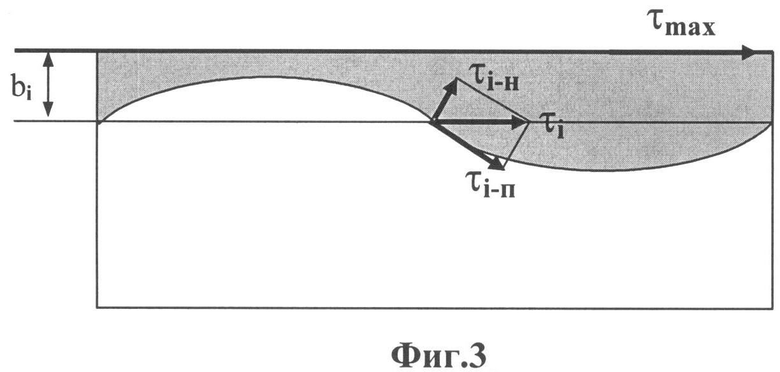

Данная задача в способе упрочнения изнашиваемых поверхностей деталей решается за счет снижения касательных напряжений, воздействующих на зону перехода) от упрочненного металла к основному металлу. Это достигается за счет того, что в металле у поверхности создают полосы с модифицированной структурой, имеющие механические свойства, отличные от механических свойств основного металла, при этом упрочненные полосы с модифицированной структурой создают постоянной или переменной шириной по длине полосы и переменной глубиной по длине полосы (фиг.3). То есть τi раскладывается на напряжения, действующие по нормали τн, и вдоль зоны перехода τi-п, при этом τi-п≤τш.

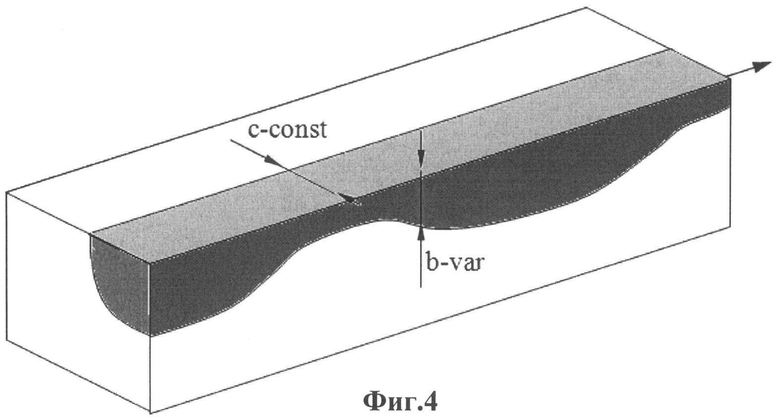

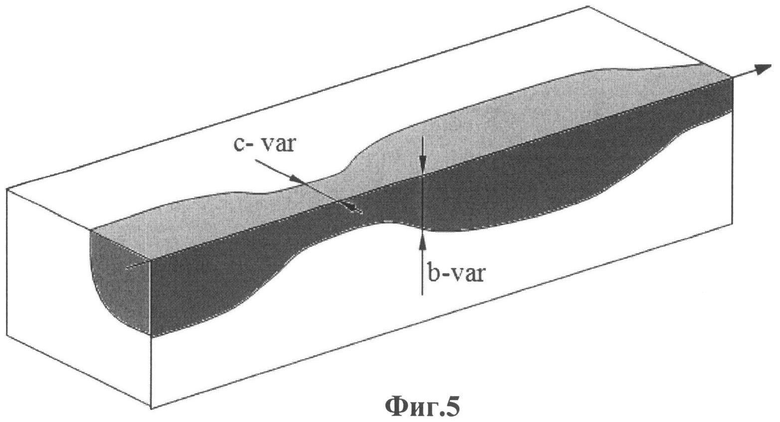

При обработке поверхности полосы с иными, чем у основного металла детали, в частности рельса, механическими свойствами могут быть получены с помощью различных видов обработки, таких как сварка, термообработка лазером, плазмой или электроконтактным методом, пластическим деформированием. Получают полосы с различными геометрическими характеристиками: при одной и той же ширине полосы глубина воздействия может быть переменной (см. фиг.4), а также могут быть получены зоны с одновременным изменением и ширины и глубины (см. фиг.5).

Пример.

Для оценки влияния предлагаемого упрочнения проводилось упрочнение цельнокатаных железнодорожных колес, изготовленных из колесной стали марки 2 ГОСТ 10791 (см. таблицу).

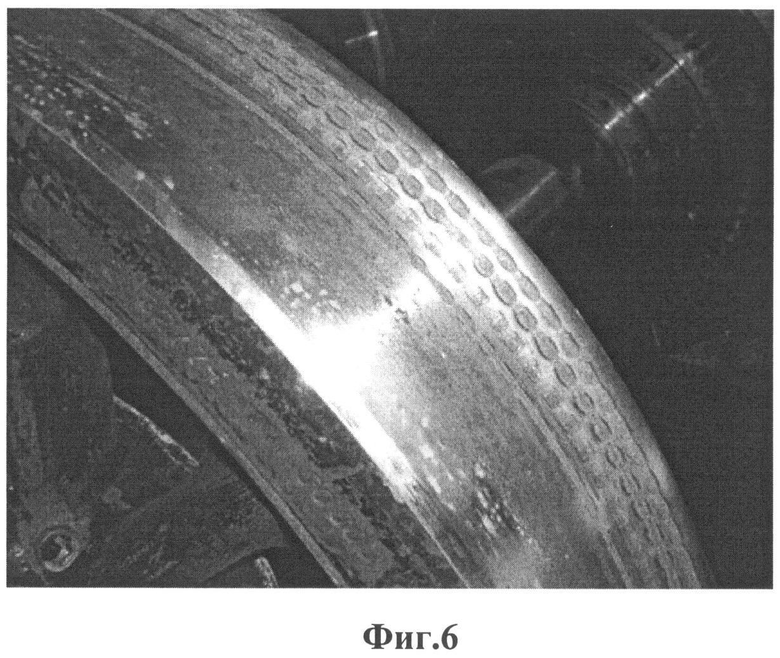

Для изменения ширины и глубины упрочненной зоны использован режим импульсной электроконтактной обработки металла с изменением тепловложения вдоль траектории движения источника теплоты. К поверхности на гребне колеса прижималось два роликовых электрода для получения двух ленточных полос. Колесная пара приводилась во вращение, что обеспечивало линейную скорость движения V=5 мм/с.

В ходе подготовки данного патента были проведены соответствующие работы. При обработке вначале задавался ток I1=4 750 A, который протекал на протяжении импульса tИ-1=0,14 с, затем ток отключался и наступала пауза tП-2=0,6 с. Последовательно было сделано N1=5 циклов (время цикла tЦ-1=tИ-1+tП-1). После чего задавался ток меньшей величины I2=3000 A, с временем импульса tИ-2=0,08 с и временем паузы tП-2=0,08 с. Было реализовано N2=6 циклов нагрева вторым током I2. Периодическое изменение в задании импульсов первого и второго токов продолжалось до полного упрочнения гребня по всему периметру (фиг.6).

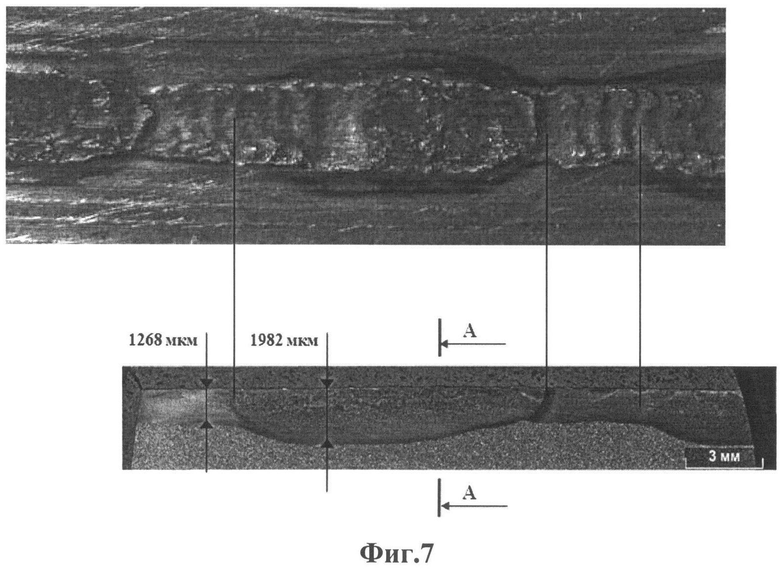

В итоге получены кольцевые полосы, ширина c=var и глубина которых b=var изменялась соответственно:

при токе I1 C1-max=5,6 мм, b1-max=2,1 мм;

при токе I2 c2-min=3,4 мм, b2-min=1,2 мм (фиг.7).

Эксплуатационные испытания показали, что при пробеге электрички 28000 км износ гребней цельнокатаных колес с упрочненными четырьмя полосами в 2 раза меньше, чем у колес без упрочнения. При этом в упрочненных зонах с модифицированной структурой выкрашивания и других дефектов нет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ЛОКАЛЬНЫМ ЧЕРЕДОВАНИЕМ СВОЙСТВ | 2021 |

|

RU2779890C1 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2016 |

|

RU2698592C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2158313C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗНАШИВАЕМЫХ ПОВЕРХНОСТЕЙ РЕЛЬСА И КОЛЕСА | 1994 |

|

RU2080231C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2353672C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1993 |

|

RU2041785C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЁС РЕЛЬСОВОГО ТРАНСПОРТА | 2002 |

|

RU2222613C1 |

| Способ обработки колеса железнодорожного транспорта | 2017 |

|

RU2673273C2 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА Р65-ВГ1 | 2016 |

|

RU2648545C2 |

Изобретение относится к области термомеханической обработки деталей и может быть использовано для упрочнения рабочих трущихся поверхностей рельс и колес подвижного состава, в частности изобретение относится к способу упрочнения изнашиваемых поверхностей деталей, преимущественно поверхности катания и гребня железнодорожных колесных пар. Для повышения износостойкости трущихся поверхностей колеса и увеличения срока эксплуатации колеса на поверхности катания и гребня создают полосы с модифицированной структурой, имеющие механические свойства, отличные от механических свойств основного металла, при этом упомянутые полосы создают переменной ширины и глубины по периметру гребня колеса. 1 табл., 7 ил., 1 пр.

Способ упрочнения изнашиваемой поверхности железнодорожного колеса, включающий нагрев поверхности катания и гребня колеса с созданием полос с модифицированной структурой, имеющих механические свойства, отличные от механических свойств основного металла, отличающийся тем, что нагрев осуществляют с обеспечением изменения тепловложения вдоль траектории вращения колеса и создают упомянутые полосы с модифицированной структурой переменной ширины и глубины по периметру гребня колеса.

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2158313C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ И ГРЕБНЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕСНЫХ ПАР | 2008 |

|

RU2389805C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ГРЕБНЕЙ КОЛЕС ПОДВИЖНОГО СОСТАВА | 2000 |

|

RU2183223C2 |

| Способ отделения карбоновых кислот от лактонов, полученных окислением углеводородных масел | 1928 |

|

SU16135A1 |

Авторы

Даты

2014-12-10—Публикация

2012-07-13—Подача