Изобретение относится к устройствам взрывного испарения с резистивным нагревом для испарения металлов и более конкретно к испарительным лодочкам таких устройств, состоящим из графитового корпуса и внешнего покрытия из пиролитического нитрида бора.

Вакуумное осаждение является обычным способом нанесения тонких металлических пленок из алюминия, меди, цинка или олова на различные материалы: металлы, стекло и пластмассы. Металл испаряется в устройстве, обычно называемом "испарительной лодочкой" при пропускании электрического тока. Лодочка подсоединяется к источнику электропитания для нагрева устройства до температуры, при которой испаряется металл, находящийся в контакте с лодочкой. Обычно изделие помещается внутри камеры, из которой откачан воздух и в которой испаряется металл. Изделия могут подаваться в камеру по одному или непрерывно, или они могут составлять часть самой камеры. Осаждение паров используется для нанесения покрытий на различные изделия, такие, как элекронно-лучевые трубки для телевизоров, рефлекторы автомобильных фар, игрушки и др.

Металл помещается в углубление, сделанное в верхней поверхности лодочки. При достижении температурой точки испарения металл плавится и быстро испаряется. Испарение носит взрывной характер, и этот процесс повторяется с новой закладкой металла. Число взрывных испарений, которые могут быть выполнены за единицу времени, определяет производительность установки. Соответственно, число взрывных испарений, которые может выдержать лодочка без потери работоспособности, является критической характеристикой процесса. Если же происходит отказ, изделия, на которые наносилось покрытие, или выбрасываются, или процесс должен быть повторен, что приводит к потерям времени и к дополнительным расходам. Для того чтобы избежать этих потерь, испарительное устройство должно быть заменено до его выхода из строя. Испарительная лодочка, имеющая малый срок службы, увеличивает расходы на единицу продукции и уменьшает общую производительность.

Способ резистивного нагрева металла, в котором используется устройство взрывного испарения, состоящее из графитового корпуса, покрытого пиролитическим нитридом бора, описан в патенте США N 5239612, который вводится в описание ссылкой. Как указывается в данном патенте, покрытие из пиролитического нитрида бора (далее ПНБ) может быть получено реакцией в парообразной фазе аммиака и галогенида бора, такого, например, как трихлорид бора.

Было найдено, в соответствии с данным изобретением, что срок службы лодочки может быть увеличен за счет введения промежуточного слоя между ПНБ-покрытием и графитовым корпусом, который обеспечивает разделение между графитом и ПНБ и допускает достаточно большое различие в коэффициентах теплового расширения графитового корпуса и ПНБ-покрытия при повторяющихся термических циклах. Предпочтительным является использование промежуточного слоя пиролитического графита, минимальная толщина которого находится в диапазоне 0,00508 - 0,0508 мм. Вместо пиролитического графита могут использоваться другие материалы, такие, как карбиды металлов, выбранные из группы, содержащей карбид бора (B4C), карбид тантала и карбид кремния.

Испарительная лодочка испарительного устройства состоит из: графитового корпуса, имеющего углубление, в которое помещается испаряемый металл, внешнего покрытия из пиролитического нитрида бора и по крайней мере одного промежуточного слоя, разделяющего покрытие из пиролитического нитрида бора и графит корпуса лодочки внутри упомянутого углубления, причем для промежуточного слоя используется материал, выбранный из группы, содержащей пиролитический графит, карбид бора (B4C), карбид тантала и карбид кремния, и имеющий толщину не больше, чем 0,0508 мм.

Другие преимущества изобретения станут очевидными из нижеследующего подробного описания в сочетании с прилагаемыми чертежами:

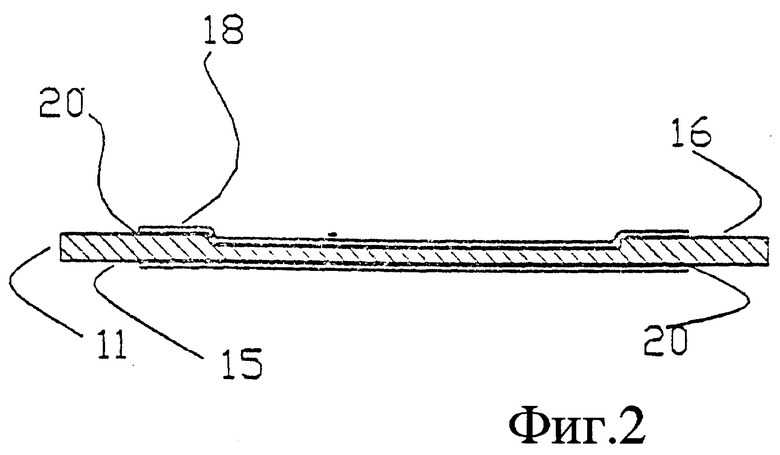

Фиг. 1 - общий вид испарительной лодочки в соответствии с изобретением.

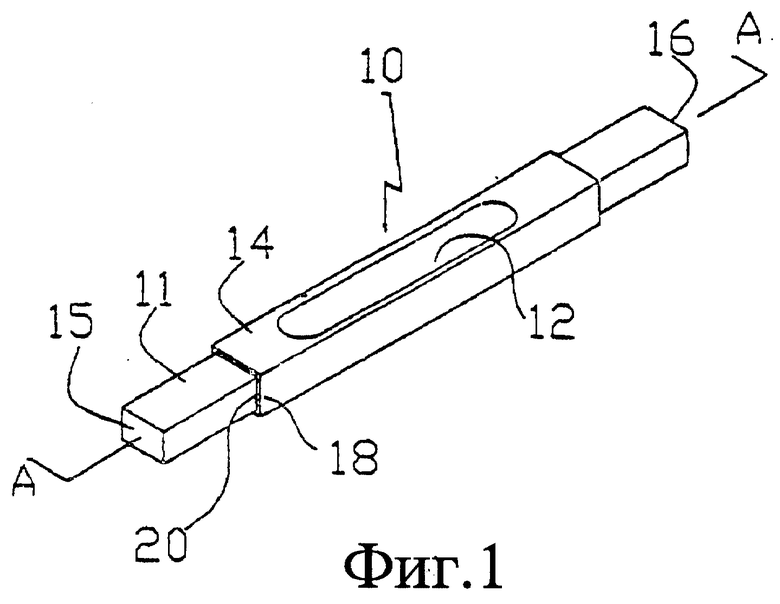

Фиг.2 - поперечное сечение по линиям 22 фиг. 1.

Испарительная лодочка 10 с резистивным нагревом должна изготавливаться очень точно для получения точного значения сопротивления. Она обычно имеет форму длинного и тонкого бруска, как показано на фиг. 1, с углублением 12, выполненным в корпусе 11 по крайней мере на одной поверхности 14. Корпус 11 формируется из бруска графита, предпочтительно имеющего высокую плотность и обладающего большой прочностью, который покрыт тонким слоем пиролитического нитрида бора. Для нанесения покрытия используется обычный процесс: в печь, температура которой поддерживается в пределах 1800 - 2200oC и в которой находится графитовый корпус, вводятся пары аммиака и галогенида бора в нужной пропорции. Покрытие 18 пиролитического нитрида бора (ПНБ), толщина которого обычно не превышает 0,762 мм, полностью изолирует графитовый корпус 11, за исключением концов 15 и 16, где покрытие срезается для подключения электрических контактов источника питания непосредственно к графитовому корпусу.

В соответствии с изобретением промежуточный слой 20 формируется между графитовым корпусом 11 и покрытием из пиролитического нитрида бора 18 для повышения срока службы и улучшения термической однородности лодочки 10 при воздействии на нее повторяющихся термических циклов. Промежуточный слой 20 формируется до нанесения ПНБ-покрытия на графитовый корпус 11, и для этого используется предпочтительно способ химического осаждения паров. Толщина промежуточного слоя 20, которая является важной характеристикой данного изобретения, не должна превышать 0,0508 мм и предпочтительно должна находиться в диапазоне 0,00508 - 0,0508 мм. Промежуточный слой 20 предназначен для того, чтобы можно было использовать ПНБ-покрытие 18 и графитовый корпус 11, коэффициенты теплового расширения которых существенно различаются. В результате ПНБ-покрытие в меньшей степени связано с графитом корпуса 11. Промежуточный слой 20 должен быть анизотропным и должен улучшать термическую однородность. Наиболее предпочтительным материалом для промежуточного слоя является пиролитический графит. Вместо него могут использоваться другие материалы, такие, как карбиды металлов, выбранные из группы, содержащей карбид бора (B4C), карбид тантала и карбид кремния. Термин "пиролитический графит" обозначает здесь кристаллическую углеродистую структуру, характеризующуюся высокой степенью ориентации кристаллов. В обычных графитах кристаллическая ориентация не отмечается. Кроме того, пиролитический графит обнаруживает анизотропные физические свойства, поскольку он имеет ориентированные плоскости скольжения в отличие от изотропных свойств обычного углерода. Пиролитический графит может быть получен путем химического разложения паров, например, метана, при высокой температуре в камере реактора с использованием подходящего инертного разбавителя.

Коэффициент термического расширения ПНБ и графита не обязательно должен быть линейным в зависимости от температуры. Расширение ПНБ при обычных рабочих условиях при температуре 1500oC составляет 0,4 - 0,5% для разных плотностей, в то время как графит имеет минимальную величину расширения 0,6%, а для некоторых сортов графита эта величина может быть и больше. Введение промежуточного слоя 20 предотвращает преждевременный отказ в результате повторяющихся термических циклов.

Высокая степень анизотропии делает пиролитический графит наиболее подходящим материалом для промежуточного слоя между графитовым корпусом 11 и ПНБ-покрытием 18. Однако, промежуточный слой 20 должен быть достаточно тонким, чтобы его коэффициент термического расширения не влиял на процесс повторяющихся термических циклов. Тонкий слой пиролитического графита 20, нанесенный на графитовый корпус до нанесения ПНБ-покрытия, будет также сглаживать возможный неравномерный нагрев. Термическая проводимость параллельно поверхности тонкого слоя обычно составляет 700 Вт/(м•К), что, примерно, в 200 раз больше, чем проводимость сквозь толщину тонкого слоя (обычно 3,5 Вт/(м•К)).

Толщина слоя 20 пиролитического графита будет обеспечивать разную степень разделения между графитовым корпусом 11 и ПНБ-покрытием 18 и разную степень термического выравнивания. Вместо пиролитического графита могут быть использованы другие материалы или сочетание тонких слоев пиролитического графита и/или других материалов, таких, как карбид металла, выбранный из группы, содержащей карбид бора (B4C), карбид тантала и карбид кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬНАЯ ЛОДОЧКА УСТАНОВКИ ВЗРЫВНОГО ИСПАРЕНИЯ | 1995 |

|

RU2142021C1 |

| ИЗОЛИРУЮЩЕЕ ПОКРЫТИЕ ДЛЯ КЕРАМИЧЕСКОГО ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ЕГО НАНЕСЕНИЯ | 1995 |

|

RU2171794C2 |

| Способ получения изделий из пиролитического нитрида бора | 1990 |

|

SU1791429A1 |

| Шихта для изготовления огнеупорногоКЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU823357A1 |

| ТИГЕЛЬ ДЛЯ ИСПАРЕНИЯ АЛЮМИНИЯ В ПРОЦЕССЕ МОЛЕКУЛЯРНО-ПУЧКОВОЙ ЭПИТАКСИИ | 2008 |

|

RU2365842C1 |

| СПОСОБ ОБРАБОТКИ ХЛОРИДА ИЛИ БРОМИДА, ИЛИ ЙОДИДА РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛА В УГЛЕРОДСОДЕРЖАЩЕМ ТИГЛЕ | 2003 |

|

RU2324021C2 |

| ПРЕДШЕСТВЕННИК ПОКРЫТИЯ И СПОСОБ НАНЕСЕНИЯ НА ПОДЛОЖКУ ОГНЕУПОРНОГО СЛОЯ | 2002 |

|

RU2293797C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ, СПОСОБ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ И МОНОКРИСТАЛЛИЧЕСКИЙ НИТРИД АЛЮМИНИЯ | 2010 |

|

RU2485219C1 |

| Способ изготовления полых тонкостенных керамических изделий | 1979 |

|

SU887175A1 |

| ИСПАРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СИСТЕМЫ ВАКУУМНОГО ОСАЖДЕНИЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПЛЕНКИ МАТЕРИАЛА | 2019 |

|

RU2815055C2 |

Изобретение относится к устройствам взрывного испарения с резистивным нагревом для испарения металлов. Устройство для проведения взрывного испарения в условиях повторяющихся термических циклов, в частности испарительная лодочка, содержит графитовый корпус, имеющий углубление, в которое помещается испаряемый материал, внешнее покрытие, состоящее из пиролитического нитрида бора, при этом между покрытием из пиролитического нитрида бора и графитовым корпусом расположен по крайней мере один промежуточный слой, выполненный из материала, выбранного из группы, содержащей пиролитический графит, карбид бора (В4С), карбид тантала и карбид кремния, при этом максимальная толщина слоя равна 0,0508 мм. Изобретение позволяет увеличить срок службы устройства. 3 з. п. ф-лы, 2 ил.

| US 5239612 A, 24.08.93 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| JP 05105523 A, 27.04.93 | |||

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ РЕЗАНИЯ КОСТНЫХ ТКАНЕЙ, ОСТЕОТОМИИ, ВВЕДЕНИЯ И ИЗВЛЕЧЕНИЯ ШТИФТОВ ПРИ ОСТЕОСИНТЕЗЕ И ДЛЯ МАССАЖА | 1992 |

|

RU2012251C1 |

| RU 2058424 C1, 20.04.96 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И ИСПАРИТЕЛЬ ВАКУУМНОЙ УСТАНОВКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061786C1 |

| RU 2000357 C1, 10.06.96 | |||

| ИСПАРИТЕЛЬ | 1991 |

|

RU2031187C1 |

Авторы

Даты

1999-09-10—Публикация

1995-09-18—Подача