ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для производства монокристаллического нитрида алюминия, способу производства монокристаллического нитрида алюминия и монокристаллическому нитриду алюминия.

Настоящая заявка испрашивает приоритет японской патентной заявки № 2009-106689, поданной 24 апреля 2009 года, содержание которой включено в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

Полупроводник типа монокристаллического нитрида алюминия имеет ширину запрещенной зоны, составляющую 6 эВ, что является крайне большой величиной среди полупроводников с широкой запрещенной зоной. Таким образом, монокристаллический нитрид алюминия рассматривают как очень перспективный ингредиент для ультрафиолетовых светоизлучающих диодов (СИД) и лазерных элементов. Кроме того, постоянная дифракционной решетки нитрида алюминия крайне близка к постоянной дифракционной решетки нитрида галлия (GaN). Нитрид галлия является перспективным для высоковольтных высокочастотных волновых энергетических устройств. Следовательно, полупроводник типа монокристаллического нитрида алюминия внимательно рассматривают как ингредиент для основного элемента для производства устройства на основе GaN.

Примеры способов производства нитрида алюминия, в общем, включают способ жидкофазного выращивания кристаллов (флюсовый способ), сублимационный способ (способ выращивания кристаллов сублимационной перекристаллизацией), способ осаждения из паровой фазы гидрида (способ выращивания кристаллов из газовой фазы) и тому подобные. Среди данных способов сублимационный способ известен как способ, который позволяет выращивать объемный кристалл с высокой скоростью роста кристаллов. Толщина объемного кристалла составляет не менее чем несколько миллиметров. Этот сублимационный способ хорошо известен как способ выращивания монокристалла карбида кремния (SiC). Карбид кремния рассматривают как ингредиент мощных полупроводниковых приборов следующего поколения. Выполнены научные исследования и разработки по выращиванию монокристаллов нитрида алюминия (AlN) с использованием сублимационного способа.

В настоящем документе приведено общее описание сублимационного способа выращивания нитрида алюминия.

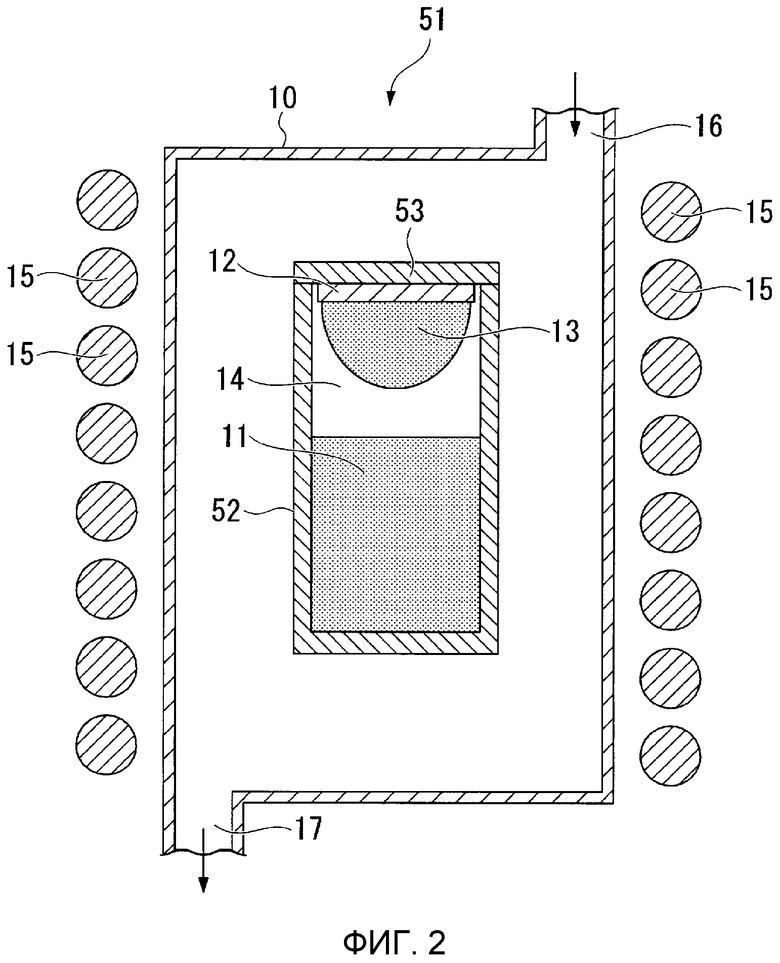

Фиг.2 представляет пример устройства для производства 51 монокристаллического нитрида алюминия в целом. На Фиг.2 ссылочная позиция 52 представляет тигель, ссылочная позиция 53 представляет крышку, ссылочная позиция 10 представляет печь для выращивания кристаллов, ссылочная позиция 11 представляет исходный нитрид алюминия, ссылочная позиция 12 представляет затравочный кристалл, ссылочная позиция 13 представляет монокристаллический нитрид алюминия, ссылочная позиция 15 представляет нагревательное устройство, ссылочная позиция 16 представляет впуск для газа и ссылочная позиция 17 представляет выпускной блок для газа.

Тигель 52 представляет собой контейнер, изготовленный из графита или карбида тантала (TaC). Исходный нитрид алюминия 11 помещают в тигель 52. Крышку 53 помещают на верхнюю поверхность тигля 52. Внутреннее пространство 14 создается крышкой 53 и тиглем 52. На нижней поверхности крышки 53 прикрепляют затравочный кристалл 12. Затравочный кристалл 12 состоит из нитрида алюминия или карбида кремния (SiC).

Тигель 52 устанавливают внутрь печи 10 для выращивания кристаллов. Печь 10 для выращивания кристаллов содержит нагревательное устройство 15. В верхней части печи 10 для выращивания кристаллов выполнен впуск 16 для газа. Впуск 16 для газа впускает газообразный азот и другие газы внутрь печи 10 для выращивания кристаллов. В нижней части печи 10 для выращивания кристаллов выполнен выпускной блок 17 для газа. Выпускной блок 17 для газа выпускает газ, который был введен внутрь печи 10 для выращивания кристаллов, например газообразный азот, или газ, который образовался внутри печи для выращивания кристаллов 10. Внутри печи 10 для выращивания кристаллов поддерживается предварительно заданное давление газа с помощью впуска для газа 16 и выпускного блока 17 для газа.

Когда выращивают монокристаллы 13 нитрида алюминия, сублимацию осуществляют при нагревании исходного нитрида алюминия 11 приблизительно до 2000°C с помощью нагревательного устройства 15. Таким образом, сублимационный газ, содержащий нитрид алюминия, образуется во внутреннем пространстве 14. Затем сублимационный газ поступает в область над затравочным кристаллом 12. В результате монокристаллический нитрид алюминия 13 перекристаллизуется над затравочным кристаллом 12 за счет сублимационного газа. В это время, чтобы способствовать перемещению сублимационного газа, температуру затравочного кристалла 12 устанавливают на уровне, который ниже чем температура исходного нитрида алюминия 11.

Вообще, в качестве сублимационного способа производства монокристаллического нитрида алюминия известны способы, описанные в непатентном документе 1 и непатентном документе 2. Согласно данным способам тигель из TaC, вольфрамовый тигель, тигель из нитрида бора (BN), графитовый тигель и покрытый изнутри нитридом графитовый тигель используют в качестве тигля для помещения исходного нитрида алюминия. Когда используют высокочастотную волновую нагревательную печь для производства монокристаллического нитрида алюминия, графитовый тигель используют, как правило, в качестве генератора тепла в нагревательной печи. В этом случае монокристаллический нитрид алюминия производят, помещая тигель с исходным материалом внутрь графитового тигля.

Сублимационный газ, образующийся при нагревании монокристаллического нитрида алюминия, имеет высокую коррозионную активность. В частности, сублимационный газ, образующийся при нагревании монокристаллического нитрида алюминия до температуры, которая составляет не менее чем 1900°C, имеет повышенную коррозионную активность по мере увеличения температуры нагревания. Тигель из TaC считают одним из тиглей, имеющих наибольшую коррозионную стойкость по отношению к сублимационному газу нитрида алюминия. Таким образом, можно осуществлять выращивание кристаллов при температуре, которая составляет не менее чем 2000°C. С другой стороны, с промышленной точки зрения, скорость роста кристаллов, составляющая не менее чем 100 мкм/ч, является предпочтительной для выращивания объемных кристаллов. Согласно сублимационному способу выращивания монокристаллов нитрида алюминия необходимо, чтобы температура затравочного кристалла составляла не менее чем 2000°C для обеспечения скорости роста не менее чем 100 мкм/ч. Следовательно, тигель из TaC представляет собой один из немногих тиглей, которые пригодны для выращивания объемных кристаллов. Когда используют такой тигель из TaC, можно получать объемные кристаллы нитрида алюминия, имеющие толщину не менее нескольких миллиметров.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Непатентные документы

[Непатентный документ 1] E. N. Mokhov et al., Journal of Crystal Growth 281 (2005) 93.

[Непатентный документ 2] C. Hartmann et al., Journal of Crystal Growth 310 (2008) 930.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

Согласно способу выращивания кристаллов с использованием тигля, включая сублимационный способ, растущий кристалл часто загрязняется примесями, обусловленными ингредиентами, из которых состоит тигель (далее называются «ингредиенты тигля») и которые смешиваются с растущим кристаллом. В случае выращивания монокристаллов нитрида алюминия согласно сублимационному способу с использованием тигля из TaC известно, что углерод в концентрации, составляющей приблизительно несколько сот м.д., содержится внутри монокристаллического нитрида алюминия (см. непатентный документ 1). Таким образом, когда монокристаллы нитрида алюминия выращивают с использованием тигля, содержащего химическое соединение, в состав которого входит углерод (карбид), существует возможность того, что углерод случайно окажется внутри кристалла. Вследствие такой примеси углерода инициируются описанные ниже явления, которые вызывают серьезные проблемы.

(a) Когда примесь углерода находится внутри кристалла в виде углеродного кластера, происходит рост кристалла на каждом углеродном кластере, который представляет собой зародыш кристаллизации. Таким образом, это способствует образованию поликристаллов.

(b) Примесь углерода в кристалле может стать причиной возникновения носителя, влияющего на электропроводность. В результате образуется концентрация носителей, которая отличается от заранее установленной концентрации.

(c) Примесь углерода в кристалле создает дефект в окружающей кристаллической решетке. В результате ухудшается качество кристалла.

Фактически описанный выше монокристаллический нитрид алюминия, полученный выращиванием кристаллов с использованием тигля из TaC, имеет полную ширину на уровне полумаксимума (FWHM), которая составляет не менее чем 100 угловых секунд при отражении (0002) на рентгеновской дифрактограмме. Таким образом, свойства кристаллов монокристаллического нитрида алюминия являются неудовлетворительными.

Даже когда используют тигель, изготовленный из ингредиентов некарбидного типа, например вольфрама и подобных материалов, могут возникать ситуации, в которых углерод смешивается с монокристаллическим нитридом алюминия. Например, когда графитовый ингредиент помещают вокруг тигля в качестве нагревателя, ингредиент тигля и углерод, выделяющийся из нагревателя, реагируют друг с другом в условиях температуры, составляющей не менее чем 2000°C, при которой осуществляют выращивание кристаллов. В результате ингредиент тигля некарбидного типа превращается в карбид в процессе роста кристалла. В результате, аналогично выращиванию кристаллов с использованием тигля из TaC, существует возможность того, что углерод будет смешиваться с монокристаллическим нитридом алюминия.

С другой стороны, с промышленной точки зрения, необходима скорость роста кристаллов, составляющая не менее чем 100 мкм/ч. Следовательно, необходимо, чтобы температура затравочного кристалла составляла не менее чем 2000°C. Однако тигель из TaC и вольфрамовый тигель представляют собой единственные описанные тигли, которые устойчивы к коррозии, вызываемой сублимационным газом нитрида алюминия при температуре не менее чем 2000°C.

Настоящее изобретение сделано в свете указанных проблем. Задачей настоящего изобретения является предложение устройства для производства монокристаллического нитрида алюминия, которое обладает превосходной коррозионной стойкостью к сублимационному газу нитрида алюминия, выделяемому в процессе производства монокристаллического нитрида алюминия, и которое может обеспечить скорость роста монокристаллов нитрида алюминия, составляющую не менее чем 100 мкм/ч.

Средства решения проблем

Для решения вышеуказанных проблем настоящее изобретение использует следующие средства.

(1) Устройство для производства монокристаллического нитрида алюминия включает в себя тигель. Исходный нитрид алюминия и затравочный кристалл хранят во внутренней части тигеля. Затравочный кристалл расположен таким образом, чтобы находиться напротив исходного нитрида алюминия. Тигель включает в себя внутренний тигель и внешний тигель. Внутренний тигель содержит исходный нитрид алюминия и затравочный кристалл внутри внутреннего тигля. Внутренний тигель также является коррозионностойким к сублимационному газу исходного нитрида алюминия. Внутренний тигель содержит единый корпус из металла, имеющего ионный радиус, превышающий ионный радиус алюминия, или содержит нитрид металла. Внешний тигель содержит нитрид бора. Внешний тигель покрывает внутренний тигель.

(2) Предпочтительно, чтобы вышеуказанное устройство для производства монокристаллического нитрида алюминия по п.(1) имело состав, в котором ионный радиус металла не менее чем в 1,3 раза превышает ионный радиус алюминия.

(3) Предпочтительно, чтобы вышеуказанное устройство для производства монокристаллического нитрида алюминия по п.(2) имело состав, в котором ионный радиус металла не менее чем в 1,37 раза превышает ионный радиус алюминия и не более чем в 1,85 раза превышает ионный радиус алюминия.

(4) Предпочтительно, чтобы вышеуказанное устройство для производства монокристаллического нитрида алюминия по п.(3) имело состав, в котором внутренний тигель содержит, по меньшей мере, один из следующих материалов: молибден, вольфрам, тантал, нитрид молибдена, нитрид циркония, нитрид вольфрама и нитрид тантала.

(5) Предпочтительно, чтобы вышеуказанное устройство для производства монокристаллического нитрида алюминия по п.(1) имело состав, в котором тигель дополнительно включает графитовый тигель, покрывающий внешний тигель.

(6) Кроме того, монокристаллический нитрид алюминия, полученный с использованием устройства для производства монокристаллического нитрида алюминия по п.(1), является таким, что концентрация углерода в монокристаллическом нитриде алюминия составляет не более чем 100 м.д.

(7) Предпочтительно, чтобы вышеуказанный монокристаллический нитрид алюминия по п.(6) имел состав, в котором концентрация углерода составляет не более чем 10 м.д.

(8) Кроме того, способ производства монокристаллического нитрида алюминия выращиванием монокристалла нитрида алюминия на затравочном кристалле с использованием устройства для производства монокристаллического нитрида алюминия включает стадию заполнения внутренней части внутреннего тигля атмосферой газообразного азота; стадию нагревания тигля; стадию уменьшения давления внутри внутреннего тигля. Устройство для производства монокристаллического нитрида алюминия включает тигель. Тигель включает внутренний тигель и внешний тигель. Внутренний тигель содержит исходный нитрид алюминия и затравочный кристалл внутри внутреннего тигля. Исходный нитрид алюминия и затравочный кристалл находятся во внутренней части тигля. Исходный нитрид алюминия и затравочный кристалл находятся внутри внутреннего тигля таким образом, чтобы находиться напротив друг друга. Внутренний тигель содержит единый корпус из металла, имеющего ионный радиус, превышающий ионный радиус алюминия, или содержит нитрид металла. Внешний тигель содержит нитрид бора. Внешний тигель покрывает внутренний тигель.

(9) Предпочтительно, чтобы вышеуказанный способ производства монокристаллического нитрида алюминия по п.(8) имел состав, в котором внутренний тигель включает, по меньшей мере, один из следующих материалов: молибден, вольфрам, тантал, нитрид молибдена, нитрид циркония, нитрид вольфрама и нитрид тантала.

(10) Предпочтительно, чтобы вышеуказанный способ производства монокристаллического нитрида алюминия по п.(8) имел состав, в котором графитовый тигель дополнительно предусмотрен для покрытия внешнего тигля и для производства монокристаллического нитрида алюминия.

(11) Предпочтительно, чтобы вышеуказанный способ производства монокристаллического нитрида алюминия по п.(8) имел состав, в котором тигель нагревали таким образом, что температура затравочного кристалла и температура исходного нитрида алюминия составляют 1700-2300°C.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Согласно устройству для производства монокристаллического нитрида алюминия, описанному выше в п.(1), тигель представляет собой двухслойную структуру. Внутренний тигель является коррозионностойким к сублимационному газу нитрида алюминия. В то же время внутренний тигель содержит единый корпус из металла, имеющего ионный радиус, превышающий ионный радиус алюминия, или из нитрида указанного металла. Следовательно, внутренний тигель является коррозионностойким к сублимационному газу нитрида алюминия при температуре не менее чем 2000°C. В результате, можно обеспечить скорость роста монокристаллов нитрида алюминия, составляющую не менее чем 100 мкм/ч.

Кроме того, согласно устройству для производства монокристаллического нитрида алюминия, описанному выше в п.(1), тигель представляет собой двухслойную структуру. Внешний тигель содержит нитрид бора. Следовательно, как описано выше в п.(5), даже когда графитовый тигель находится снаружи внешнего тигля, углерод из графитового тигля не может проникать во внутренний тигель и смешиваться с монокристаллическим нитридом алюминия. В результате, концентрацию углерода в монокристаллическом нитриде алюминия можно ограничить величиной, не превышающей 100 м.д.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

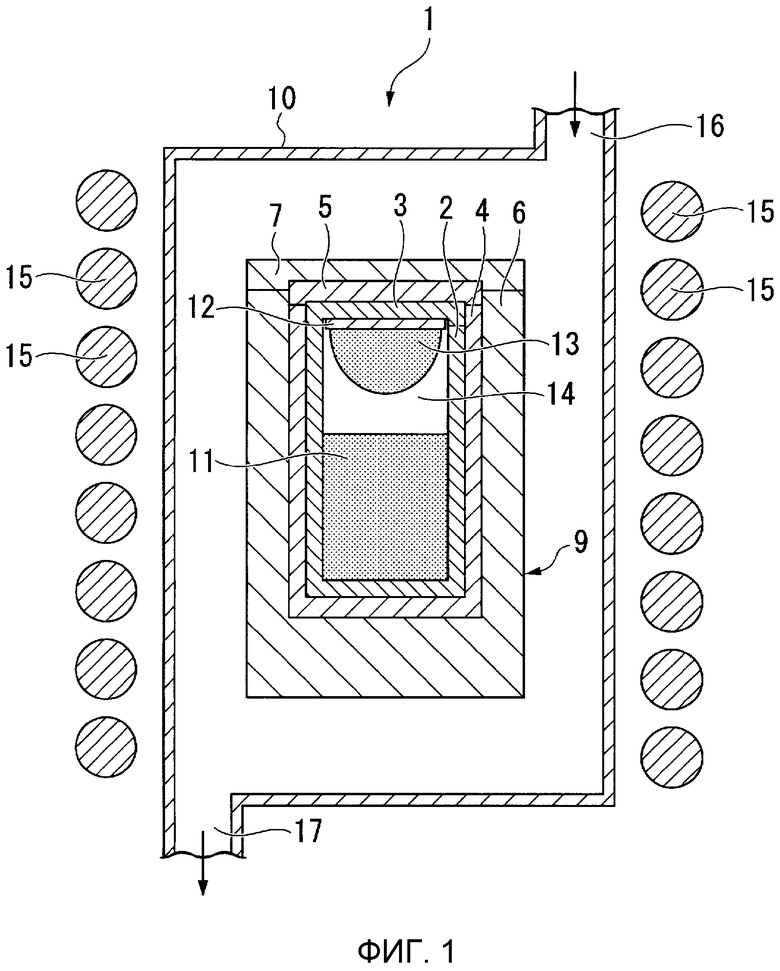

Фиг.1 представляет собой скелетную структурную схему, показывающую устройство для производства монокристаллического нитрида алюминия согласно аспекту настоящего изобретения.

Фиг.2 представляет собой скелетную структурную схему, показывающую традиционное устройство для производства монокристаллического нитрида алюминия.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В настоящем документе вариант осуществления настоящего изобретения описан со ссылкой на чертежи. Фиг.1 представляет собой скелетную структурную схему, показывающую устройство для производства монокристаллического нитрида алюминия согласно первому варианту осуществления настоящего изобретения. Устройство 1 для производства монокристаллического нитрида алюминия осуществляет сублимацию и перекристаллизацию нитрида алюминия на затравочном кристалле, используя способ сублимационной перекристаллизации. Устройство 1 для производства, таким образом, обеспечивает выращивание монокристаллов нитрида алюминия.

Аналогично общему устройству для выращивания кристаллов устройство 1 для производства монокристаллов нитрида алюминия содержит, например, тигель 9, печь 10 для выращивания кристаллов, затравочный кристалл 12, впуск 16 для газа, выпускной блок 17 для газа, нагревательное устройство 15, не показанный на чертеже насос для сушки и устройство для вакуумной откачки, например турбомолекулярный насос, и тому подобное.

Согласно устройству 1 для производства монокристаллического нитрида алюминия в настоящем варианте осуществления тигель 9 имеет трехслойную структуру. Тигель 9, имеющий трехслойную структуру, содержит внутренний тигель 2 (и верхнюю крышку 3), внешний тигель 4 (и крышечный корпус 5), расположенный снаружи внутреннего тигля 2, и графитовый тигель 6 (и графитовый крышечный корпус 7), расположенный снаружи внешнего тигля 4. Исходный нитрид алюминия 11 содержится внутри внутреннего тигля 2. Затравочный кристалл 12 прикреплен к нижней поверхности верхней крышки 3, установленной на верхнюю часть внутреннего тигля 2.

Сначала в трехслойной структуре тигля 9 описан внутренний тигель 2. Внутренний тигель 2 занимает самое внутреннее положение.

Верхняя крышка 3 установлена на верхнюю поверхность внутреннего тигля 2. В результате образовано внутреннее пространство 14 во внутреннем тигле 2. Внутреннее пространство 14 является полузакрытым пространством. Внутреннее пространство 14 имеет такое устройство, что газ можно порциями выпускать наружу и впускать снаружи.

Как описано выше, исходный нитрид алюминия 11 находится во внутреннем тигле 2. Затравочный кристалл 12 для выращивания кристалла прикреплен к нижней поверхности верхней крышки 3 таким образом, чтобы располагаться напротив исходного нитрида алюминия 11. Данный затравочный кристалл 12 может представлять собой, например, пластинку из монокристалла 6H-SiC.

Внутренний тигель 2 и верхняя крышка 3 выполнены в виде единого корпуса, изготовленного из металла, имеющего ионный радиус, превышающий ионный радиус алюминия, или из нитрида указанного металла. Например, предпочтительно, чтобы ионный радиус металла не менее чем в 1,3 раза превышал ионный радиус алюминия (в четырехкоординированном состоянии). Еще предпочтительнее, когда ионный радиус металла не менее чем в 1,37 раза превышает ионный радиус алюминия (в четырехкоординированном состоянии) и не более чем в 1,85 раза превышает ионный радиус алюминия (в четырехкоординированном состоянии). Примеры указанных веществ включают молибден, вольфрам и тантал. В данных веществах ионный радиус шестикоординированного металла не менее чем в 1,3 раза превышает ионный радиус алюминия в четырехкоординированном состоянии (53 пм). Более конкретно, ионный радиус молибдена в шестикоординированном состоянии составляет 73 пм, ионный радиус вольфрама в шестикоординированном состоянии составляет 78 пм, ионный радиус тантала составляет 78 пм. (См. R.D. Shannon, Acta Cryst. (1976).) Следовательно, данные ионные радиусы не менее чем 1,3 раза превышают ионный радиус алюминия в четырехкоординированном состоянии (53 пм). Далее, данные ионные радиусы (ионный радиус молибдена 73 пм) не менее чем в 1,37 раза превышают ионный радиус алюминия (53 пм). Кроме того, нитриды данных веществ представляют собой нитрид молибдена, нитрид вольфрама и нитрид тантала. Кроме того, можно использовать нитрид циркония. Ионный радиус циркония (86 пм в шестикоординированном состоянии и 98 пм в восьмикоординированном состоянии) также превышает ионный радиус алюминия (в четырехкоординированном состоянии) и не менее чем в 1,3 раза превышает ионный радиус алюминия. Кроме того, число 1,85 было вычислено следующим образом: ионный радиус циркония в восьмикоординированном состоянии (98 пм)/ионный радиус алюминия в четырехкоординированном состоянии (53 пм). В качестве ингредиента для внутреннего тигля 2 и верхней крышки 3 выбрано одно из указанных веществ. Обоснование приведено ниже.

Исходный нитрид алюминия 11 находится непосредственно во внутреннем тигле 2. В то же время затравочный кристалл 12 прикреплен к верхней крышке 3. Когда выращивают монокристалл нитрида алюминия, внутренний тигель 2 и верхняя крышка 3 подвергаются воздействию сублимационного газа нитрида алюминия, пригодного для выращивания объемных кристаллов. Следовательно, внутренний тигель 2 и верхняя крышка 3 должны быть коррозионностойкими по отношению к сублимационному газу нитрида алюминия. Кроме того, чтобы препятствовать ингредиенту внутреннего тигля 2 и верхней крышки 3 загрязнять монокристаллический нитрид алюминия 13 (загрязнение вследствие образования твердого раствора), предпочтительно, чтобы внутренний тигель 2 и верхняя крышка 3 представляли собой единый корпус, изготовленный из металла, имеющего ионный радиус, превышающий (не менее чем 1,3 раза) ионный радиус алюминия, или из нитрида указанного металла. Используя металл, имеющий ионный радиус, который не менее чем 1,3 раза превышает ионный радиус алюминия, можно предотвратить частичное замещение алюминия в нитриде алюминия и образование твердого раствора. В настоящем описании ионный радиус молибдена соответствует шестикоординированному состоянию, ионный радиус вольфрама соответствует шестикоординированному состоянию, и ионный радиус тантала соответствует шестикоординированному состоянию, и ионный радиус циркония соответствует шестикоординированному или восьмикоординированному состоянию. Это обусловлено тем, что когда данный металл замещается алюминием с образованием твердого раствора, каждый атом металла и атом азота занимает положение с описанной выше координацией. В связи с этим в кристалле нитрида алюминия атомы алюминия и атомы азота, как правило, находятся в четырехкоординированном состоянии.

Когда оксид является внутренним тиглем 2 и верхней крышкой 3, образуется слой оксинитрида алюминия (AlON) в монокристаллическом нитриде алюминия вследствие выделения кислорода из оксида под действием тепла. Данный слой AlON препятствует росту кристалла нитрида алюминия. Следовательно, оксид нельзя использовать в качестве внутреннего тигля 2 и верхней крышки 3. Кроме того, когда борид используют в качестве внутреннего тигля 2 и верхней крышки 3, нитрид алюминия загрязняется бором при температуре не менее чем 1950°C. Следовательно, борид также непригоден в качестве внутреннего тигля 2 и верхней крышки 3.

Учитывая описанные выше условия, внутренний тигель 2 и верхнюю крышку 3 изготавливают из одного из следующих материалов: молибден, вольфрам, тантал, нитрид молибдена, нитрид циркония, нитрид вольфрама и нитрид тантала. Исходный нитрид алюминия 11 находится непосредственно во внутреннем тигле 2 под верхней крышкой 3.

Далее приведено описание внешнего тигля 4. Внешний тигель 4 находится между внутренним тиглем 2 и графитовым тиглем 6.

Внешний тигель 4 является достаточно большим, чтобы содержать внутренний тигель 2 и покрывать внутренний тигель 2. Внешний тигель 4 расположен таким образом, чтобы почти касаться внешней поверхности внутреннего тигля 2 и верхней крышки 3. Крышечный корпус 5 установлен на верхней поверхности внешнего тигля 4.

Внешний тигель 4 изготовлен из нитрида бора (BN). Обоснование приведено ниже.

Графитовый тигель 6 образует самый внешний слой в тигле 9, имеющем трехслойную структуру, согласно настоящему варианту осуществления. Этот графитовый тигель 6 используют как генератор тепла. Однако когда происходит рост кристалла монокристаллического нитрида алюминия, углерод иногда выделяется из графитового материала, из которого изготовлен графитовый тигель 6, и иногда смешивается с монокристаллическим нитридом алюминия 13. Чтобы предотвратить это явление, в первую очередь необходимо предотвратить загрязнение углеродом верхней крышки 3 и внутреннего тигля 2, каждый из которых вступает в контакт с монокристаллическим нитридом алюминия 13 и исходным нитрид алюминием 11 или находится напротив монокристалла нитрида алюминия 13 и исходного нитрида алюминия 11. Таким образом, необходимо закрывать внутреннюю поверхность внутреннего тигля 2 и верхней крышки 3 материалом, который способен не пропускать углерод. Материал, который способен не пропускать углерод, представляет собой, в данном случае, ингредиент, который не реагирует с углеродом при температуре, составляющей не менее чем 2000°C, при которой осуществляется выращивание кристалла. Нитрид бора (BN) представляет собой наиболее подходящий ингредиент, который удовлетворяет данным условиям.

В то же время нитрид бора вызывает следующие проблемы.

(a) Нитрид бора имеет низкую коррозионную стойкость по отношению к сублимационному газу нитрида алюминия. Следовательно, когда верхняя крышка и тигель, который непосредственно содержит исходный нитрид алюминия 11, изготовлены из нитрида бора, невозможно осуществлять выращивание объемных кристаллов нитрида алюминия при температуре, составляющей не менее чем 2000°C.

(b) Нитрид бора представляет собой борид. Следовательно, когда нитрид бора вступает в контакт с исходным нитридом алюминия 11 и монокристаллическим нитридом алюминия 13, бор смешивается с нитридом алюминия при температуре, составляющей не менее чем 1950°C, как описано выше.

Следовательно, нитрид бора используют, в частности, чтобы не пропускать углерод. Нитрид бора не используют как материал внутреннего тигля 2 или верхней крышки 3, которые вступают в непосредственный контакт или расположены напротив монокристалла нитрида алюминия 13 и исходного нитрида алюминия 11.

Графитовый тигель 6 устанавливают в печь для выращивания кристаллов 10 заранее определенным способом.

Графитовый крышечный корпус 7 устанавливают (или просто помещают) на верхнюю открытую поверхность графитового тигля 6. Следовательно, графитовый тигель 7 представляет собой полузакрытую структуру, в которой возможен свободный вход и выход газообразного азота. Соотношение между верхней крышкой 3, внутренним тиглем 2, крышечным корпусом 5 и внешним тиглем также является аналогичным. Газообразный азот входит через впуск 16 для газа. В результате газообразный азот может входить во внутреннее пространство 14. Кроме того, печь для выращивания кристаллов 10 имеет такую конструкцию, что давление внутри печи для выращивания кристаллов 10 можно уменьшать с помощью устройства для вакуумной откачки, которое не показано на чертеже.

Далее, описанный выше способ производства монокристаллического нитрида алюминия с использованием устройства для производства монокристаллического нитрида алюминия осуществляют следующим образом.

Сначала исходный нитрид алюминия 11 находится во внутреннем тигле 2. Затравочный кристалл 12 прикреплен к нижней поверхности верхней крышки 3. Исходный нитрид алюминия 11 и затравочный кристалл 12 расположены таким образом, чтобы находиться напротив друг друга.

Как правило, порошок нитрида алюминия используют как исходный нитрид алюминия 11. Монокристалл SiC, монокристалл AlN или AlN/SiC монокристалл используют как затравочный кристалл 12. Монокристалл AlN/SiC получают гетерогенным выращиванием монокристаллической пленки AlN, толщина которой составляет приблизительно от 200 до 500 мкм, на монокристалле SiC.

Что касается выращивания монокристалла нитрида алюминия, прежде всего, включают устройство для вакуумной откачки. Данное устройство для вакуумной откачки не показано на чертеже. Из печи 10 для выращивания кристаллов откачивают воздух. Таким образом, уменьшают давление внутри печи 10 для выращивания кристаллов. Затем газообразный азот вводят в печь 10 для выращивания кристаллов через впуск 16 для газа. Таким образом, выращивание монокристалла нитрида алюминия осуществляют в атмосфере высокочистого газообразного азота. Газообразный азот, введенный в печь для выращивания кристаллов 10, выходит через выпускной блок 17 для газа.

Затем тигель 9 нагревают с помощью нагревательного устройства 15, например высокочастотной волновой печи, печи сопротивления, инфракрасной печи и тому подобного. В данном случае температуру нагревания контролируют с помощью радиационного пирометра, который измеряет температуру верхнего конца тигля 9 (температуру затравочного кристалла 12) и температуру нижнего конца тигля 9 (температуру исходного нитрида алюминия 11). При этом температуру затравочного кристалла 12 и температуру исходного нитрида алюминия 11 поддерживают в интервале от 1700°C до 2300°C.

Рост монокристалла нитрида алюминия начинается при уменьшении давления внутри печи 10 для выращивания кристаллов после увеличения температуры затравочного кристалла 12 и температуры исходного нитрида алюминия 11 до указанной выше температуры. При этом давление внутри печи 10 для выращивания кристаллов уменьшается от 100 до 600 Торр (13332-79992 Па). Это давление поддерживают. Выращивание кристалла осуществляют в вышеуказанных условиях с использованием устройства 1 для производства монокристаллического нитрида алюминия. В результате монокристалл нитрида алюминия 13 вырастает на затравочном кристалле 12.

В устройстве для производства монокристаллического нитрида алюминия на основании настоящего варианта осуществления тигель 9 имеет трехслойную структуру. Используют внутренний тигель 2, изготовленный из тантала и т.п. В результате тигель 9 и устройство для производства монокристаллов является коррозионностойким по отношению к сублимационному газу нитрида алюминия при температуре не менее чем 2000°C. В результате можно обеспечить скорость роста монокристаллического нитрида алюминия, составляющую не менее чем 100 мкм/ч.

Далее, в устройстве для производства нитрида алюминия на основании настоящего варианта осуществления тигель 9 имеет трехслойную структуру. Дополнительно используют внешний тигель 4, изготовленный из нитрида бора. В результате можно не допускать проникновения углерода снаружи во внутренний тигель 2. Таким образом, можно ограничивать концентрацию углерода в монокристаллическом нитриде алюминия, производимом с помощью данного устройства, на уровне, не превышающем 100 м.д.

РАБОЧИЕ ПРИМЕРЫ

Далее настоящее изобретение будет описано более подробно в соответствии с конкретными рабочими примерами. Однако настоящее изобретение не ограничено данными рабочими примерами.

(Рабочий пример 1)

С использованием устройства для производства монокристаллического нитрида алюминия, представленного на Фиг.1, монокристалл нитрида алюминия выращивали на затравочном кристалле 12. Ингредиенты тигля выбирали таким образом, что внутренний тигель 2 был изготовлен из тантала, в то время как внешний тигель 4 был изготовлен из нитрида бора. Графитовый тигель образовывал самый внешний слой тигля. В качестве затравочного кристалла 12 использовали монокристалл 6H-SiC (имеющий диаметр 48 мм и толщину 600 мкм). Монокристалл 6H-SiC имел форму диска. Поверхность (0001) Si и поверхность C поверхность представляли собой поверхность роста кристалла.

Тигель 9 помещали в печь 10 для выращивания кристаллов. Затем последовательно включали турбомолекулярный насос и насос для сушки, не показанные на чертеже. Таким образом, удаляли воздух из печи 10 для выращивания кристаллов и уменьшали давление внутри печи 10 для выращивания кристаллов до 5×10-6 Торр. Затем газообразный азот вводили в печь 10 для выращивания кристаллов через впуск 16 для газа и повышали давление до 700 Торр. После этого температуру затравочного кристалла 12 увеличивали до 1700-2000°C. Затем начинали выращивать монокристалл нитрида алюминия при уменьшении давления внутри печи 10 для выращивания кристаллов до 100-600 Торр.

Через 10-120 часов после начала выращивания кристалла давление внутри печи 10 для выращивания кристаллов увеличивали до 700 Торр с помощью газообразного азота. После этого выращивание кристалла прекращали путем охлаждения затравочного кристалла 12 и исходного нитрида алюминия 11 до комнатной температуры.

Размеры полученного монокристалла 13 нитрида алюминия были такими, что диаметр составлял 48 мм и толщина составляла 0,1-4 мм. Скорость роста кристаллов составляла 10-130 мкм/ч.

Образец для исследования приготовляли нарезкой монокристалла 13 нитрида алюминия в вертикальном и параллельном направлениях по отношению к направлению роста кристалла, таким образом, получая образец в виде пластины толщиной 1 мм. Поверхность образца для исследования шлифовали, чтобы эта поверхность превратилась в плоскую зеркальную поверхность. Таким образом, с поверхности удаляли повреждения, вызванные обработкой. Проводили исследование фазы методом рамановского рассеяния и изучением кристаллических свойств по измерению полной ширины на уровне полумаксимума (FWHM) на рентгеновской дифрактограмме. Кроме того, концентрацию углерода в кристалле измеряли методом вторичной ионной масс-спектроскопии (SIMS).

По измерениям рамановского рассеяния определяли, что полученный кристалл содержал фазу нитрида алюминия. Кроме того, величина FWHM отражения (0002) на рентгеновской дифрактограмме составляла 40 угловых секунд. Методом вторичной ионной масс-спектроскопии определяли, что концентрация углерода в полученном кристалле составляла не более чем 10 м.д. Данные значения меньше по сравнению со значениями, известными для выращивания монокристалла нитрида алюминия, полученного традиционным сублимационным способом. Это показывает, что монокристаллический нитрид алюминия, полученный согласно настоящему изобретению, представляет собой монокристаллический нитрид алюминия, имеющий низкую концентрацию углерода и превосходные кристаллические свойства.

(Рабочий пример 2)

С использованием устройства для производства монокристаллического нитрида алюминия, представленного на Фиг.1, монокристаллический нитрид алюминия выращивали на затравочном кристалле 12. Ингредиенты тигля выбирали таким образом, что внутренний тигель 2 был изготовлен из тантала, в то время как внешний тигель 4 был изготовлен из нитрида бора. Графитовый тигель образовывал самый внешний слой тигля. В качестве затравочного кристалла 12 использовали монокристалл AlN/SiC (имеющий диаметр 48 мм и толщину 2 мм). Монокристалл AlN/SiC имел форму диска. Монокристалл, полученный в рабочем примере 1, использовали как данный монокристалл AlN/SiC.

Тигель 9 помещали в печь 10 для выращивания кристаллов. Затем последовательно включали турбомолекулярный насос и насос для сушки, не показанные на чертеже. Таким образом, удаляли воздух из печи 10 для выращивания кристаллов и уменьшали давление внутри печи для выращивания кристаллов 10 до 5×10-6 Торр. Затем газообразный азот вводили в печь 10 для выращивания кристаллов через впуск 16 для газа и повышали давление до 700 Торр. После этого температуру затравочного кристалла 12 увеличивали до 2000-2200°C. Затем начинали выращивать монокристалл нитрида алюминия при уменьшении давления внутри печи 10 для выращивания кристаллов до 100-600 Торр.

Через 10-70 часов после начала выращивания кристалла давление внутри печи 10 для выращивания кристаллов увеличивали до 700 Торр с помощью газообразного азота. После этого выращивание кристалла прекращали путем охлаждения затравочного кристалла 12 и исходного нитрида алюминия 11 до комнатной температуры.

Размеры полученного монокристалла нитрида алюминия 13 были такими, что диаметр составлял 48 мм и толщина составляла 9-17 мм. Скорость роста кристаллов составляла 130-500 мкм/ч.

Образец для исследования приготовляли нарезкой монокристалла нитрида алюминия 13 в вертикальном и параллельном направлении по отношению к направлению роста кристалла, таким образом, получая образец в виде пластины толщиной 1 мм. Поверхность образца для исследования шлифовали, чтобы эта поверхность превратилась в плоскую зеркальную поверхность. Таким образом, с поверхности удаляли повреждения, вызванные обработкой. Используя методы, аналогичные описанным в рабочем примере 1, измеряли концентрацию кислорода и другие параметры монокристаллического нитрида алюминия.

По измерениям рамановского рассеяния определяли, что фаза полученного кристалла представляет собой нитрид алюминия. Кроме того, величина FWHM отражения (0002) на рентгеновской дифрактограмме составляла 20 угловых секунд. Методом вторичной ионной масс-спектроскопии определяли, что концентрация углерода в полученном кристалле составляла 30-50 м.д. Данные значения меньше по сравнению со значениями, известными для выращивания монокристалла нитрида алюминия, полученного традиционным сублимационным способом. Это показывает, что монокристаллический нитрид алюминия, полученный согласно настоящему изобретению, представляет собой монокристаллический нитрид алюминия, имеющий низкую концентрацию углерода и превосходные кристаллические свойства.

(Рабочий пример 3)

С использованием устройства 1 для производства монокристаллического нитрида алюминия, представленного на Фиг.1, монокристаллический нитрид алюминия выращивали на затравочном кристалле 12. Ингредиенты тигля выбирали таким образом, что внутренний тигель 2 был изготовлен из тантала, в то время как внешний тигель 4 был изготовлен из нитрида бора. Графитовый тигель образовывал самый внешний слой тигля. В качестве затравочного кристалла 12 использовали монокристалл нитрида алюминия (имеющий диаметр 48 мм и толщину 1 мм). Монокристаллический нитрид алюминия получали способом, описанным ниже.

Монокристалл нитрида алюминия, полученный в рабочем примере 2, нарезали в параллельном направлении по отношению к направлению роста кристалла, таким образом, получая монокристалл в виде пластины толщиной 1 мм. Поверхность данного пластинчатого монокристалла шлифовали, чтобы эта поверхность превратилась в плоскую зеркальную поверхность. Таким образом, с поверхности удаляли повреждения, вызванные обработкой. Данный пластинчатый монокристалл нитрида алюминия использовали как затравочный кристалл 12 в рабочем примере 3.

Тигель 9 помещали в печь 10 для выращивания кристаллов. Затем последовательно включали турбомолекулярный насос и насос для сушки, не показанные на чертеже. Таким образом, удаляли воздух из печи для выращивания кристаллов 10 и уменьшали давление внутри печи для выращивания кристаллов 10 до 5×10-6 Торр. Затем газообразный азот вводили в печь 10 для выращивания кристаллов через впуск 16 для газа и повышали давление до 700 Торр. После этого температуру затравочного кристалла 12 увеличивали до 2000-2200°C. Затем начинали выращивать монокристалл нитрида алюминия при уменьшении давления внутри печи 10 для выращивания кристаллов до 100-600 Торр.

Через 30-100 часов после начала выращивания кристалла давление внутри печи 10 для выращивания кристаллов увеличивали до 700 Торр с помощью газообразного азота. После этого выращивание кристалла прекращали путем охлаждения затравочного кристалла 12 и исходного нитрида алюминия 11 до комнатной температуры.

Размеры полученного монокристалла 13 нитрида алюминия были такими, что диаметр составлял 48 мм и толщина составляла 15-40 мм. Скорость роста кристаллов составляла 130-500 мкм/ч.

Образец для исследования приготовляли нарезкой монокристалла 13 нитрида алюминия в вертикальном и параллельном направлении по отношению к направлению роста кристалла, таким образом, получая образец в виде пластины толщиной 1 мм. Поверхность образца для исследования шлифовали, чтобы эта поверхность превратилась в плоскую зеркальную поверхность. Таким образом, с поверхности удаляли повреждения, вызванные обработкой. Используя методы, аналогичные описанным в рабочих примерах 1 и 2, измеряли концентрацию кислорода и другие параметры монокристаллического нитрида алюминия. По измерениям рамановского рассеяния определяли, что полученный кристалл содержал фазу нитрида алюминия. Кроме того, величина FWHM отражения (0002) на рентгеновской дифрактограмме составляла 10 угловых секунд. Методом вторичной ионной масс-спектроскопии определяли, что концентрация углерода в полученном кристалле составляла 50-70 м.д. Данные значения меньше по сравнению со значениями, известными для выращивания монокристалла нитрида алюминия, полученного традиционным сублимационным способом. Это показывает, что монокристаллический нитрид алюминия, полученный согласно настоящему изобретению, представляет собой монокристаллический нитрид алюминия, имеющий низкую концентрацию углерода и превосходные кристаллические свойства.

Таблица 1 представляет краткий отчет об основных условиях экспериментов и результатах, полученных в рабочих примерах 1-3.

(Сравнительный пример)

Выращивание монокристалла нитрида алюминия осуществляли аналогично рабочему примеру 1. Различия между настоящим сравнительным примером и рабочим примером 1 заключались в том, что тигель содержал тигель, изготовленный из TaC, и графитовый тигель, покрывающий внешнюю поверхность тигля из TaC, и что выращивание кристалла осуществляли в течение 100 часов. Размеры полученного монокристалла 13 нитрида алюминия были такими, что диаметр составлял 48 мм и толщина составляла 12 мм. Скорость роста кристаллов составляла 120 мкм/ч.

В отношении полученного монокристалла нитрида алюминия проводили исследование аналогично рабочему примеру 1 с определением фазы методом рамановского рассеяния и изучением кристаллических свойств по измерению полной ширины на уровне полумаксимума (FWHM) на рентгеновской дифрактограмме. Кроме того, концентрацию углерода в кристалле измеряли методом вторичной ионной масс-спектроскопии (SIMS).

По измерениям рамановского рассеяния определяли, что полученный кристалл содержал фазу нитрида алюминия. Кроме того, величина FWHM отражения (0002) на рентгеновской дифрактограмме составляла 35 угловых секунд. Методом вторичной ионной масс-спектроскопии определяли, что концентрация углерода в полученном кристалле составляла не менее чем 150 м.д. Таким образом, согласно данному сравнительному примеру, в котором монокристалл нитрида алюминия получали с использованием тигля, имеющего конфигурацию, аналогичную традиционным конфигурациям, монокристаллический нитрид алюминия содержал в виде примеси большее количество углерода по сравнению с рабочими примерами 1-3.

Таблица 1 представляет краткий отчет об основных условиях экспериментов и результатах, полученных в данном сравнительном примере.

φ 48 мм

Толщина

0,1-4 мм

φ 48 мм

Толщина

9-17 мм

φ 48 мм

Толщина

15-40 мм

φ 48 мм

Толщина

12 мм

Таблица 1 показывает, что в устройстве для производства монокристаллического нитрида алюминия с использованием тигля, имеющего трехслойную структуру на основе настоящего изобретения, не происходит коррозия тигля 9. Более того, скорость роста, составляющая не менее чем 100 мкм/ч, была получена при температуре затравочного кристалла, составлявшего, в частности, не менее чем 2000°C. Кроме того, концентрация углерода в полученном кристалле составляла не более чем 100 м.д. С такими характеристиками получен крупный объемный кристалл нитрида алюминия. Данный крупный объемный кристалл нитрида алюминия является прозрачным, бесцветным и имеет превосходные кристаллические свойства.

Как показано в Таблице 1, согласно настоящему изобретению, когда температура затравочного кристалла составляет 1700-2000°C и осуществляется выращивание монокристалла нитрида алюминия, скорость роста кристалла уменьшается. Однако это возможно для производства монокристаллического нитрида алюминия высокого уровня чистоты (концентрация углерода в кристалле составляет не более чем 10 м.д.). В то же время, используя температуру затравочного кристалла не менее чем 2000°C, можно получать монокристаллы нитрида алюминия с концентрацией углерода в кристалле, составляющей не более чем 100 м.д. при скорости роста кристаллов не менее чем 100 мкм/ч. Следовательно, температуру в процессе производства можно регулировать соответствующим образом, учитывая требуемую скорость производства и чистоту монокристаллического нитрида алюминия.

В рабочих примерах использовали сублимационный способ производства монокристаллического нитрида алюминия. Однако настоящее изобретение не ограничено данным способом. Можно использовать, насколько это целесообразно, жидкофазный способ выращивания кристаллов (флюсовый способ), способ осаждения из паровой фазы гидрида (способ выращивания кристаллов из газовой фазы) и тому подобные.

В рабочих примерах использовали такую конфигурацию, что внутренний тигель был изготовлен из тантала, внешний тигель был изготовлен из нитрида бора и графитовый тигель был расположен снаружи всех. Однако возможна такая конфигурация тигля с двухслойной структурой, в которой не используют графитовый тигель и нагревают непосредственно внешний тигель 4. В такой конфигурации можно получать результаты, аналогичные полученным в рабочих примерах.

Техническая область настоящего изобретения не ограничена описанными выше вариантами осуществления. Можно осуществлять различные изменения в пределах сущности настоящего изобретения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

С помощью устройства для производства монокристаллического нитрида алюминия можно обеспечить коррозионную стойкость по отношению к сублимационному газу нитрида алюминия при температуре, составляющей не менее чем 2000°C. В то же время можно обеспечить скорость роста монокристаллов нитрида алюминия, составляющую не менее чем 100 мкм/ч. Кроме того, можно снизить концентрацию углерода в получаемом монокристаллическом нитриде алюминия (не более чем до 100 м.д.).

ОПИСАНИЕ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

1 - Устройство для производства для производства монокристаллического нитрида алюминия

2 - Внутренний тигель

3 - Верхняя крышка

4 - Внешний тигель

5 - Крышечный корпус

6 - Графитовый тигель

7 - Графитовый крышечный корпус

9 - Тигель

10 - Печь для выращивания кристаллов

11 - Исходный нитрид алюминия

12 - Затравочный кристалл

13 - Монокристаллический нитрид алюминия

14 - Внутреннее пространство

15 - Нагревательное устройство

16 - Впуск для газа

17 - Выпускной блок для газа

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИГЕЛЬ ДЛЯ ВЫРАЩИВАНИЯ ОБЪЕМНОГО МОНОКРИСТАЛЛА НИТРИДА АЛЮМИНИЯ (AlN) | 2008 |

|

RU2389832C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ КРИСТАЛЛОВ НИТРИДА АЛЮМИНИЯ | 2019 |

|

RU2738328C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2330904C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2017 |

|

RU2671349C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2009 |

|

RU2405071C1 |

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ И РОСТОВАЯ КАМЕРА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2158789C1 |

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2454491C2 |

Изобретение относится к технологии получения монокристаллического нитрида алюминия, который входит в состав светоизлучающих диодов и лазерных элементов. Устройство включает тигель 9, во внутренней части которого находится исходный нитрид алюминия 11 и затравочный кристалл 12, помещенный таким образом, чтобы находиться напротив исходного нитрида алюминия, при этом тигель 9 состоит из внутреннего тигля 2 с исходным нитридом алюминия 11 и затравочным кристаллом 12 внутри себя, причем внутренний тигель является коррозионностойким к сублимационному газу исходного нитрида алюминия и содержит единый корпус из металла, имеющего ионный радиус, превышающий ионный радиус алюминия, или содержит нитрид металла; и из внешнего тигля 4, изготовленного из нитрида бора, который покрывает внутренний тигель 2. Тигель 9 может дополнительно содержать графитовый тигель 6, покрывающий внешний тигель 4. Изобретение позволяет получать нитрид алюминия высокого уровня чистоты (с концентрацией углерода не более 10 м.д.). 3 н. и 8 з.п. ф-лы, 2 ил., 1 табл., 4 пр.

1. Устройство для производства монокристаллического нитрида алюминия, содержащее тигель, тигель содержит во внутренней своей части исходный нитрид алюминия и затравочный кристалл, помещенный таким образом, чтобы находиться напротив исходного нитрида алюминия, причем тигель содержит:

внутренний тигель, содержащий указанный исходный нитрид алюминия и указанный затравочный кристалл внутри себя, внутренний тигель также является коррозионно-стойким к сублимационному газу исходного нитрида алюминия, и внутренний тигель содержит единый корпус из металла, имеющего ионный радиус, превышающий ионный радиус алюминия, или содержит нитрид металла; и

внешний тигель, причем внешний тигель содержит нитрид бора, внешний тигель также покрывает внутренний тигель.

2. Устройство для производства монокристаллического нитрида алюминия по п.1, в котором ионный радиус металла не менее чем в 1,3 раза превышает ионный радиус алюминия.

3. Устройство для производства монокристаллического нитрида алюминия по п.2, в котором ионный радиус металла не менее чем 1,37 раза превышает ионный радиус алюминия и не более чем в 1,85 раза превышает ионный радиус алюминия.

4. Устройство для производства монокристаллического нитрида алюминия по п.3, в котором внутренний тигель содержит, по меньшей мере, один из следующих материалов: молибден, вольфрам, тантал, нитрид молибдена, нитрид циркония, нитрид вольфрама и нитрид тантала.

5. Устройство для производства монокристаллического нитрида алюминия по п.1, в котором тигель дополнительно содержит графитовый тигель, покрывающий внешний тигель.

6. Монокристаллический нитрид алюминия, полученный с использованием устройства для производства монокристаллического нитрида алюминия по п.1, в котором концентрация углерода в монокристаллическом нитриде алюминия составляет не более чем 100 м.д.

7. Монокристаллический нитрид алюминия по п.6, в котором концентрация углерода составляет не более чем 10 м.д.

8. Способ производства монокристаллического нитрида алюминия выращиванием монокристалла нитрида алюминия на затравочном кристалле с использованием устройства для производства монокристаллического нитрида алюминия, содержащего тигель, причем тигель содержит внутренний тигель и внешний тигель; внутренний тигель содержит исходный нитрид алюминия и затравочный кристалл, указанные исходный нитрид алюминия и затравочный кристалл расположены внутри внутреннего тигля таким образом, чтобы находиться напротив друг друга; внутренний тигель содержит единый корпус из металла, имеющего ионный радиус, превышающий ионный радиус алюминия, или содержит нитрид металла; внешний тигель содержит нитрид бора, и внешний тигель также покрывает внутренний тигель, причем способ включает:

стадию заполнения внутренней части внутреннего тигля атмосферой газообразного азота;

стадию нагревания тигля и

стадию уменьшения давления внутри внутреннего тигля.

9. Способ производства монокристаллического нитрида алюминия по п.8, в котором внутренний тигель содержит, по меньшей мере, один из следующих материалов: молибден, вольфрам, тантал, нитрид молибдена, нитрид циркония, нитрид вольфрама и нитрид тантала.

10. Способ производства монокристаллического нитрида алюминия по п.8, в котором графитовый тигель дополнительно предусмотрен для покрытия внешнего тигля и для производства монокристаллического нитрида алюминия.

11. Способ производства монокристаллического нитрида алюминия по п.8, в котором при нагревании тигля тигель нагревают таким образом, что температура затравочного кристалла и температура исходного нитрида алюминия составляют 1700-2300°С.

| WO 2007111219 А1, 04.10.2007 | |||

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКОГО НИТРИДА АЛЮМИНИЯ И РОСТОВАЯ КАМЕРА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2158789C1 |

| JP 2007145679 А, 14.06.2007 | |||

| MOKHOV E.N | |||

| et al | |||

| Sublimation growth of AlN bulk crystal in Та crucibles// Journal of Crystal Growth | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| EDGAR J.H | |||

| et al | |||

| Impurity incorporation during the sublimation growth of aluminium nitride crystals// AlChE Annual Meeting, Conference Proceedings | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2013-06-20—Публикация

2010-04-22—Подача