Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится, в общем, к области оборудования для вакуумного осаждения тонкопленочных материалов, в частности, к способам и устройствам для осаждения материала из паровой фазы на подложку. Говоря более конкретно, настоящее изобретение относится к осаждению тонкопленочных покрытий из неорганических и органических материалов.

Предшествующий уровень техники настоящего изобретения

Способы и устройства для осаждения материала из паровой фазы на подложку известны из предшествующих документов US 2007/074654 и US 5104695. В общем, осаждение материала выполняется в вакуумной камере, содержащей нагревательные средства, вакуумный насос и эффузионную ячейку, также называемую испарительной ячейкой, в которую помещается исходный испаряемый материал. Исходный испаряемый материал нагревается до температуры, превышающей около 150°С, и испаряется в эффузионную ячейку. На практике эффузионная ячейка снабжена, по меньшей мере, одним отверстием, обеспечивающим прохождение через него материала в паровой фазе в направлении подложки. Контактируя с подложкой, осаждаемый материал в паровой фазе конденсируется, образуя тонкую пленку твердого материала. Таким способом можно осадить слой материала или наложить нескольких последовательных слоев тонкой пленки материала.

Эффузионная ячейка, используемая при реализации способов испарения материала для его осаждения на подложку, содержит несколько элементов, в том числе тигель и нагревательные средства. Нагревательные средства обычно распределены вокруг тигеля. Тигель обычно характеризуется наличием верхнего открытого конца и нижнего глухого дна, на котором размещается исходный материал. Верхний открытый конец тигеля позволяет материалу, переведенному в паровую фазу, проходить через него в направлении подложки. На верхний открытый конец тигеля часто устанавливается вставка, снабженная отверстием заданного размера. Основная функция этой вставки заключается в том, чтобы регулировать распределение потока испаряемого материала на выходе эффузионной ячейки. Эта вставка также позволяет, к примеру, ограничивать попадание на подложку выбросов твердого материала и/или брызг жидкого материала, возникающих при испарении исходного материала. Эти брызги создают неровности или дефекты на поверхности пленки/пленок осажденного материала. Указанная вставка также позволяет улучшить воспроизводимость толщины пленки при ее формировании на подложке.

Однако наличие отверстия на вставке приводит к большим потерям тепла на верхнем конце тигеля, что является причиной возникновения такого явления, как конденсация, и - как следствие - причиной забивания отверстия вставки. Забивание отверстия вставки может нарушить стабильность поступления потока осаждаемого материала при реализации способа осаждения материала на подложку. Эффект конденсации материала на вставке еще больше усиливается при низкой температуре испарения исходного материала, т.е. при температуре, меньшей или равной 600°С.

В случае осаждения магния, например, при изготовлении больших экранов на органических светодиодах (OLED) температура тигеля относительно невелика, составляя порядка 400°С. Потери тепла в отверстии вставки приводят к охлаждению самой вставки и вызывают частичную конденсацию парообразного материала с образованием конденсата на стенках вставки. Этот конденсат на стенках вставки изменяет характер распределения потока испаряемого материала в направлении подложки, что сильно затрудняет получение воспроизводимого и бездефектного покрытия равномерной толщины.

Таким образом, необходимо разработать испарительное устройство и способ, которые позволили бы избежать проблем, связанных с забиванием отверстия вставки, одновременно снижая риск попадания выбросов твердого материала и/или брызг жидкого материала на подложку.

Одна из целей настоящего изобретения заключается в том, чтобы обеспечить осаждение тонкой пленки из органических и неорганических материалов, давление паров которых лежит в диапазоне от 10-3 мбар до 1 мбар, а температура - от 100°С до 600°С.

Цель настоящего изобретения

Для устранения указанных недостатков известного уровня техники настоящим изобретением предложено испарительное устройство, содержащее испарительную ячейку, которая включает в себя нагревательные средства и тигель, характеризующийся наличием верхнего открытого конца и нижнего глухого дна для размещения на нем загружаемого материала, подлежащего испарению или возгонке, причем нагревательные средства выполнены с возможностью нагрева тигеля, содержащего загружаемый материал, и создания потока парообразного материала путем испарения или возгонки загружаемого материала.

Согласно настоящему изобретению испарительное устройство дополнительно включает в себя фильтрующую вставку, содержащую: верхнюю часть с коническим отверстием, предназначенную для размещения на верхнем открытом конце тигеля; и нижнюю часть, содержащую - если считать сверху вниз - пластину, которая снабжена, по меньшей мере, одним отверстием, и одну сетку, причем нижняя часть располагается в тигеле между верхней частью и загружаемым материалом.

Испарительное устройство согласно настоящему изобретению обеспечивает преимущество, состоящее в том, что оно позволяет улучшить равномерность и однородность осаждения тонкопленочных покрытий на подложку и избежать попадания на подложку выбросов твердого материала и/или брызг жидкого материала, образующихся при испарении или возгонке.

В частности, нижняя часть фильтрующей вставки содержит, если считать сверху вниз, другую пластину, снабженную, по меньшей мере, одним другим отверстием; пластину, снабженную, по меньшей мере, одним отверстием; и сетку.

В частности, настоящим изобретением обеспечивается преимущество, состоящее в том, что нагревательные средства включают в себя первую зону нагрева и вторую зону нагрева, причем первая зона нагрева располагается в нижней части испарительной ячейки, а вторая зона нагрева располагается в верхней части эффузионной ячейки.

Настоящим изобретением также обеспечивается дополнительное преимущество, состоящее в том, что пластина располагается над нижней частью испарительной ячейки, например, между первой зоной нагрева и второй зоной нагрева или во второй зоне нагрева.

Согласно настоящему изобретению, по меньшей мере, одно указанное отверстие указанной пластины и, по меньшей мере, одно указанное другое отверстие указанной другой пластины расположены в шахматном порядке.

Настоящим изобретением обеспечивается преимущество, состоящее в том, что общая площадь поверхности, по меньшей мере, одного указанного отверстия указанной пластины составляет не более 1% площади поверхности указанной пластины.

Согласно другому варианту осуществления настоящего изобретения нижняя часть содержит, если считать сверху вниз, указанную пластину, сетку и другую сетку, причем сетка характеризуется ячейками меньшего размера в сравнении с ячейками указанной другой сетки.

Согласно одному из вариантов осуществления настоящего изобретения коническое отверстие фильтрующей вставки образует конус вращения с усеченной вершиной и основанием.

Настоящим изобретением обеспечивается преимущество, состоящее в том, что фильтрующая вставка содержит колпачок с отверстием, охватывающий коническое отверстие фильтрующей вставки, причем указанный колпачок выполнен с возможностью термической изоляции тигеля.

Испарительное устройство может дополнительно включать в себя крепежные средства для соединения между собой нижней части и верхней части фильтрующей вставки.

Настоящим изобретением также предложено устройство для осаждения пленки материала на подложку, содержащее испарительное устройство согласно настоящему изобретению и камеру для вакуумного осаждения, причем указанное устройство для осаждения выполнено с возможностью осаждения, по меньшей мере, одной пленки указанного материала в паровой фазе на подложку.

Настоящим изобретением также предложен способ осаждения пленки материала на подложку, включающий в себя следующие стадии:

- размещение загружаемого материала, подлежащего испарению или возгонке, на дне тигеля устройства для осаждения согласно настоящему изобретению;

- вакуумирование камеры путем откачки из нее воздуха;

- нагревание тигеля, содержащего загружаемый материал, с целью создания потока материала в паровой фазе путем испарения или возгонки загружаемого материала;

- фильтрацию твердого и/или жидкого материала путем его пропускания через фильтрующую вставку с обеспечением возможности одновременного прохождения потока материала в паровой фазе через коническое отверстие; и

- осаждение пленки из указанного материала в паровой фазе на подложку.

Подробное описание фигур

Последующее описание в привязке к прилагаемым чертежам, где настоящее изобретение раскрыто на примерах его осуществления, носящих неограничительный характер, позволит лучше понять, из чего состоит настоящее изобретение, и как оно может быть реализовано.

На прилагаемых чертежах представлены фигуры, где:

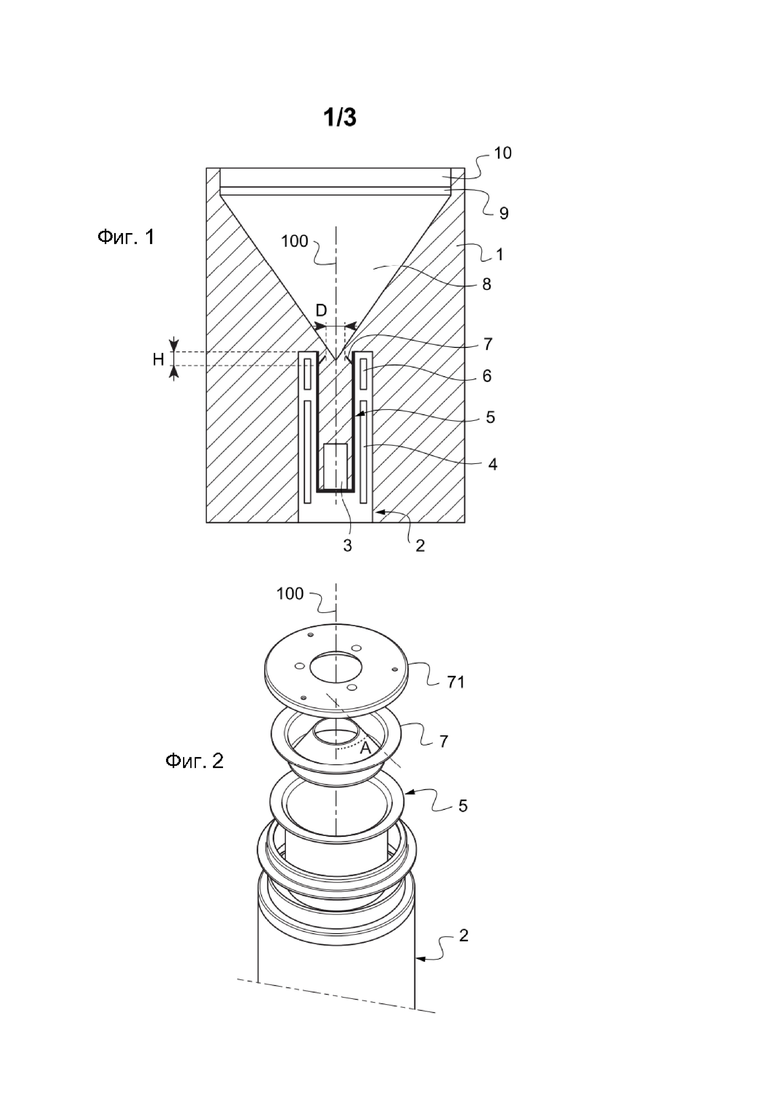

На фиг. 1 схематически показано устройство для вакуумного осаждения материала согласно предшествующему уровню техники;

На фиг. 2 представлено покомпонентное изображение эффузионной ячейки согласно предшествующему уровню техники;

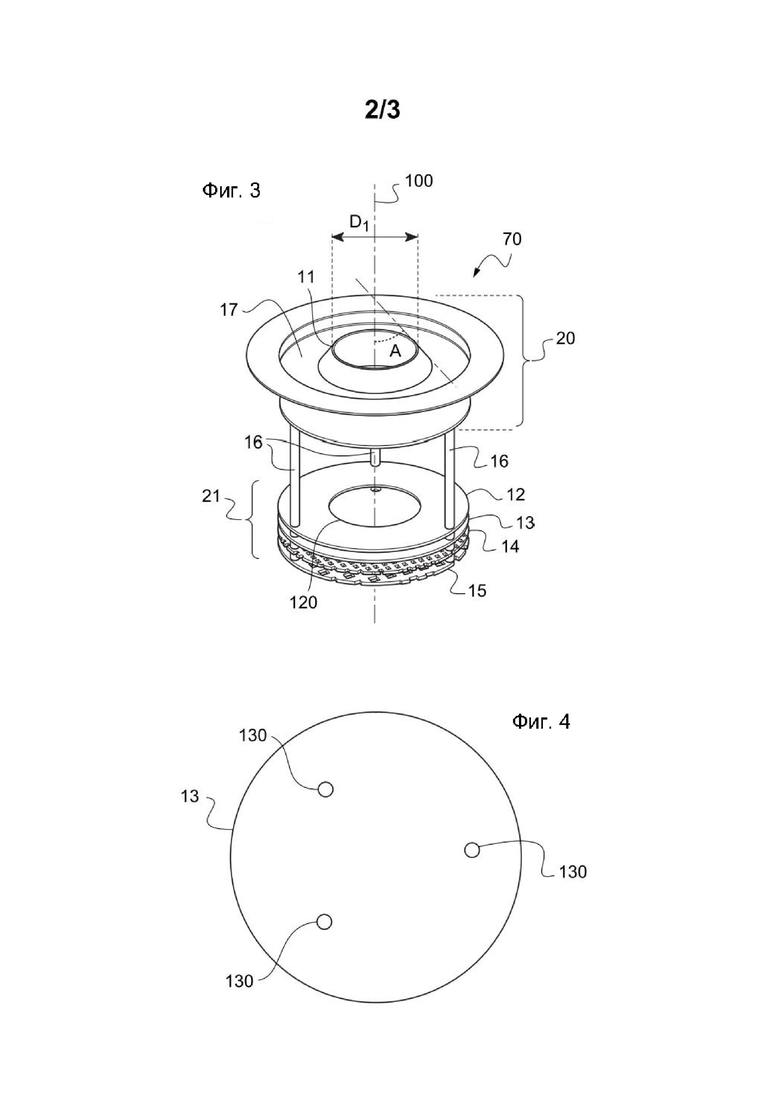

На фиг. 3 представлено перспективное изображение фильтрующей вставки согласно одному из примеров осуществления настоящего изобретения;

На фиг. 4 показан вид спереди одного из примеров осуществления пластины, снабженной тремя круглыми отверстиями;

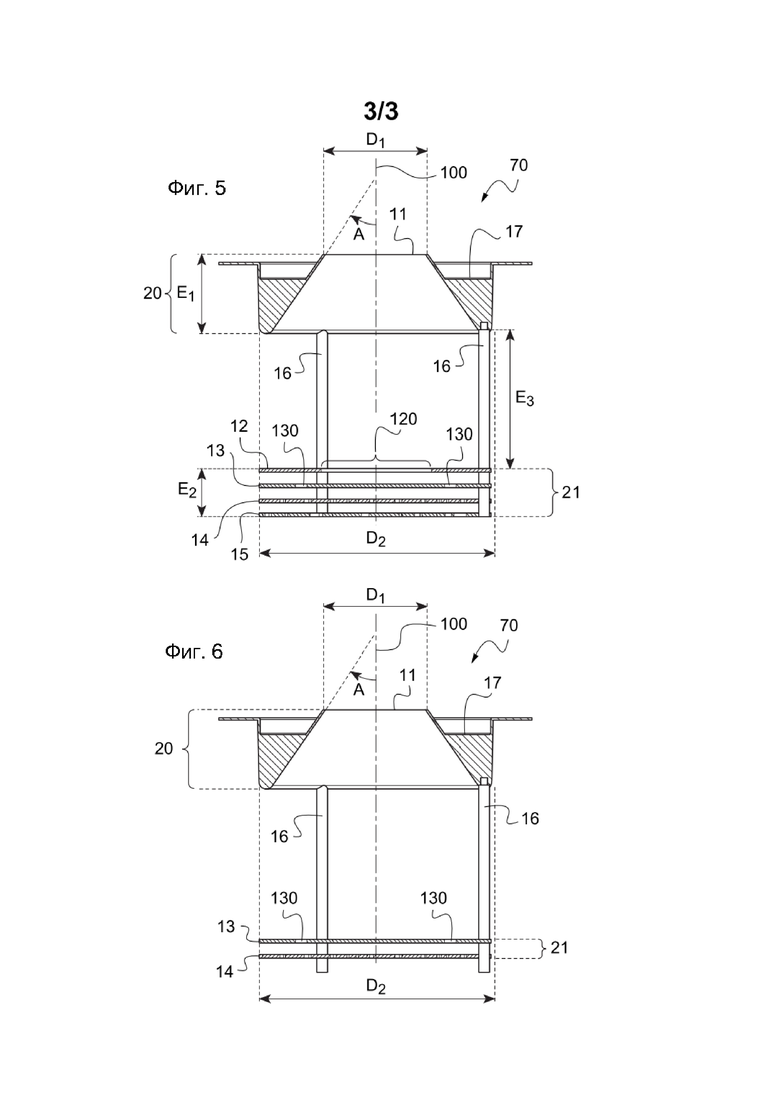

На фиг. 5 показан вид в поперечном разрезе фильтрующей вставки согласно одному из примеров осуществления настоящего изобретения;

На фиг. 6 показан вид в поперечном разрезе фильтрующей вставки согласно другому примеру осуществления настоящего изобретения.

Подробное раскрытие одного из примеров осуществления настоящего изобретения

Устройство и способ

На фиг. 1 показан вид в разрезе одного из примеров осуществления устройства для вакуумного осаждения материала согласно предшествующему уровню техники. Это устройство содержит вакуумную камеру 1, в которой размещены такие элементы, как эффузионная ячейка 2, также называемая испарительной ячейкой, и подложка 10. В камере поддерживается вакуум, что может обеспечиваться, например, вакуумным насосом. Подложка 10 располагается на заданном расстоянии от эффузионной ячейки 2 таким образом, чтобы можно было регулировать формирование тонкопленочного покрытия 9 на подложке 10. Размеры подложки 10 могут варьироваться в пределах от 10 мм х 10 мм до 2000 мм х 2000 мм. Толщина осажденной тонкой пленки обычно лежит в диапазоне 0,1-1000 нм. Эффузионная ячейка 2 содержит тигель 5 и нагревательные средства 4 и 6. Тигель 5 содержит отверстие в своей открытой верхней части и глухое дно в своей нижней части. Исходный материал, также называемый загружаемым материалом, обычно размещается на глухом дне тигеля 5. Загружаемый материал 3 обычно помещается в тигель 5 в твердом виде. После нагрева загружаемый материал остается твердым или превращается в жидкость в зависимости от типа материала и температуры нагрева. Твердый загружаемый материал переводится в паровую фазу путем возгонки, а жидкая фаза переводится в паровую фазу путем испарения. Первоначальная высота загружаемого материала обычно соответствует трети высоты тигеля 5. Загружаемый материал выбирается, например, из материалов, температура испарения которых варьируется в диапазоне от 150°С до 1500°С, или температура возгонки которых лежит в пределах от 150°С до 1500°С.

В этом примере нагревательные средства разделены на две части: первую зону 4 нагрева и вторую зону 6 нагрева. Первая зона 4 нагрева располагается в нижней части эффузионной ячейки 2, отходя вверх от нижней части, например, на две трети высоты эффузионной ячейки 2. Вторая зона 6 нагрева располагается в верхней части эффузионной ячейки 2, отходя вниз от открытого конца тигеля 5, например, на одну треть высоты эффузионной ячейки 2.

Нагревательные средства могут включать в себя, например, множество терморезисторов. Нагревательные средства обычно распределены вдоль наружной части тигеля 5. Тигель 5 может быть, например, съемным. На фиг. 1 нагревательные средства располагаются на боковых стенках тигеля. Температура нагрева тигеля варьируется в диапазоне от 150°С до 1500°С в зависимости от типа загружаемого материала.

Вставка 7 располагается на верхнем открытом конце тигеля 5. Вставка 7 представляет собой, например, вставку, образующую колпачок из листового металла с коническим отверстием для регулирования потока материала 8, осаждаемого на подложку 10.

На фиг. 2 представлено покомпонентное изображение эффузионной ячейки, описанной в привязке к фиг. 1. Тигель 5 может быть выполнен, например, из такого материала, как пиролитический нитрид бора или титан.

В этом варианте осуществления настоящего изобретения тигель 5 имеет форму цилиндра круглого поперечного сечения, глухого с одного конца и открытого с другого конца. Геометрия и форма тигеля 5 представляют собой параметры, не имеющие ограничительного характера.

Вставка 7 содержит коническое отверстие, например, круглого сечения. Это коническое отверстие задано геометрическими параметрами, такими как угол А раскрытия относительно оси 100 цилиндра, высота Н и диаметр D отверстия. Вставка 7 может быть выполнена, например, из такого материала, как титан или нитрид бора. Коническая форма вставки 7 позволяет регулировать поток материала в паровой фазе и, соответственно, равномерность осаждения материала на подложку. Вставка 7 выполнена с возможностью закрепления на открытом конце тигеля.

Настоящим изобретением обеспечено преимущество, состоящее в том, что на вставку 7 накладывается колпачок 71, снабженный отверстием, диаметр которого на несколько миллиметров (например, на 2-3 мм) меньше диаметра отверстия вставки. Этот колпачок позволяет удерживать тепло внутри ячейки, что обеспечивает возможность ограничения теплового излучения эффузионной ячейки. Колпачок 71 может располагаться, например, сверху эффузионной ячейки.

Однако при испарении магния в ходе изготовления больших экранов на органических светодиодах испарение магния осуществляется в относительно узком диапазоне температур, лежащем в пределах от 400°С до 500°С. Результат наблюдения, являющиеся неотъемлемой частью настоящего изобретения, говорит о том, что такая низкая температура испарения может стать причиной возникновения такого явления, как конденсация магния с выпадением конденсата на стенках вставки 7. Это явление конденсации магния изменяет характер потока, выходящего их эффузионной ячейки, и в итоге приводит к забиванию отверстия вставки. Более того, испарение магния становится причиной отложения на подложке нежелательной гари, и поэтому способ изготовления больших экранов на органических светодиодах является не слишком устойчивым, а скорее довольно случайным.

На фиг. 3 схематически показано перспективное изображение фильтрующей вставки 70 согласно одному из примеров осуществления настоящего изобретения. Испарительное устройство содержит, по меньшей мере, одно нагревательное средство; тигель 5, идентичный тигелю, описанному выше в привязке к фиг. 1 и 2; и фильтрующую вставку 70. Нагревательное средство имеет, по меньшей мере, одну зону нагрева, которая охватывает стенки тигеля или располагается внутри них. Нагревательное средство включает в себя, например, множество электрических резисторов.

Фильтрующая вставка 70 содержит верхнюю часть 20, снабженную коническим отверстием 11 диаметром D1, которая подлежит размещению на открытом конце тигеля, и нижнюю часть, содержащую, по меньшей мере, одну пластину и, по меньшей мере, одну сетку.

В примере, который проиллюстрирован на фиг. 3, нижняя часть 21 фильтрующей вставки 70 содержит, если считать сверху вниз, две пластины и две сетки. Две пластины включают в себя, если считать снизу вверх, пластину 13, содержащую, по меньшей мере, одно отверстие 130, и другую пластину 12, содержащую, по меньшей мере, одно другое отверстие 120. Две сетки включают в себя, если считать сверху вниз, сетку 14 и другую сетку 15. Нижняя часть 21 располагается в тигеле между верхней частью 20 и загружаемым материалом 3 на дне тигеля.

Указанное, по меньшей мере, одно другое отверстие 120 указанной другой пластины 12 (показанной на фиг. 3) и указанное, по меньшей мере, одно отверстие 130 указанной пластины 13 (показанной на фиг. 4) располагаются в шахматном порядке, предотвращая прохождения твердого и/или жидкого материала между внутренней и наружной сторонами тигеля через коническое отверстие, в частности, во время испарения или выпаривания загружаемого материала.

В проиллюстрированном примере тигель характеризуется круглым поперечным сечением, указанная другая пластина 12 имеет форму шайбы с отверстием по центру, а пластина 13 имеет форму диска, снабженного несколькими отверстиями. Однако эти варианты формы ни в коем случае не носят ограничительного характера.

На фиг. 4 приведен один из примеров осуществления пластины 13 с отверстиями 130. В данном случае пластина 13 может быть снабжена, например, тремя внеосевыми круглыми отверстиями 130. Диаметр круглых отверстий 130 в пластине 13 варьируется в диапазоне от 0,5 мм до 10 мм. Количество и геометрические параметры отверстий 130 не носят ограничительного характера.

Размеры ячеек сетки 14 меньше размеров ячеек указанной другой сетки 15, что позволяет отфильтровывать выбросы твердого и/или жидкого материала, которые образуются во время испарения или выпаривания загружаемого материала.

В варианте осуществления настоящего изобретения, который проиллюстрирован на фиг. 5, верхняя часть 20 фильтрующей вставки 70 имеет коническую внешнюю форму и характеризуется наличием конического отверстия 11 с внутренним диаметром D1. Внутренний диаметр D1 конического отверстия 11 лежит в пределах 2-100 мм. В предпочтительном варианте внутренний диаметр D1 конического отверстия 11 составляет не более половины внутреннего диаметра тигеля. Верхняя часть 20 фильтрующей вставки характеризуется высотой Е1, значение которой лежит в пределах 5-80 мм. На фиг. 5 высота Е1 соответствует расстоянию, разделяющего вершину конического отверстия 11 диаметром D1 и основание конического отверстия 11.

Верхняя часть 20 фильтрующей вставки характеризуется наружным диаметром D2, который немного меньше внутреннего диаметра тигеля, что позволяет вставлять и/или извлекать фильтрующую вставку после загрузки в тигель загружаемого материала.

Нижняя часть 21 фильтрующей вставки характеризуется высотой Е2, значение которой лежит в пределах 3-40 мм; а в предпочтительном варианте - в пределах 8-25 мм. На фиг. 5 высота Е2 соответствует расстоянию, которое разделяет лицевую поверхность указанной другой пластины 12, повернутую в сторону отверстия тигеля, и лицевую поверхность указанной другой сетки 15, обращенную в сторону дна тигеля.

Верхняя часть 20 и нижняя часть 21 фильтрующей вставки могут быть съемными и независимыми друг от друга. Верхняя часть 20 и нижняя часть 21 фильтрующей вставки соединены друг с другом, например, с использованием крепежной системы, содержащей множество стержней или штанг 16, как это показано на фиг. 3. В альтернативном варианте верхняя часть 20 и нижняя часть 21 могут быть соединены друг с другом посредством трубки, в которой выполнено множество отверстий для снижения эффекта теплового экранирования. Еще один вариант осуществления предусматривает прикрепление нижней части 21 фильтрующей вставки к внутреннему краю тигеля и отдельное прикрепление верхней части 20 к открытому концу тигеля. Высота Е3, соответствующая расстоянию, которое разделяет верхнюю часть 20 и нижнюю часть 21 фильтрующей вставки, составляет 20-80 мм. В предпочтительном варианте высота Е3 задана таким образом, чтобы между двумя зонами нагрева могла поместиться пластина 13. Согласно одному из вариантов осуществления пластина 13 располагается в верхней части эффузионной ячейки 2, т.е. во второй зоне 6 нагрева. В этом варианте осуществления пластина 13 также располагается над нижней частью эффузионной ячейки, охватываемой первой зоной 4 нагрева. В любом случае вставка 70 располагается над нижней частью эффузионной ячейки, охватываемой первой зоной 4 нагрева. Такая схема расположения вставки 70 и, в частности, размещение пластины 13 между двумя зонами нагрева или во второй зоне нагрева, но по-прежнему над нижней частью эффузионной ячейки 2, обеспечивает возможность теплового разделения верхней части и нижней части эффузионной ячейки 2.

Коническое отверстие 11 фильтрующей вставки образует, например, конус вращения вокруг оси 100, причем этот конус имеет усеченную вершину. Усеченная вершина задает коническое отверстие фильтрующего элемента. Например, коническое отверстие фильтрующего элемента характеризуется углом раскрытия А относительно оси 100 тигеля, лежащим в пределах от 0° до 60°; высотой Е1, заданной между вершиной и основанием конического отверстия 11 и составляющей 5-80 мм; и диаметром D1 отверстия, составляющим 2-100 мм. В предпочтительном варианте внутренний диаметр D1 конического отверстия 11 составляет не более половины внутреннего диаметра тигеля. При этом обеспечивается преимущество, состоящее в том, что высота Е1 превышает треть высоты второй зоны 6 нагрева эффузионной ячейки 2. Усеченная вершина конического отверстия 11 может быть обращена в сторону подложки 10 или в противоположном направлении, т.е. в сторону дна тигеля.

Материал для изготовления конического отверстия может быть выбран из таких материалов, как тантал, молибден, нержавеющая сталь, титан, ниобий, вольфрам или графит. В зависимости от выбранного материала коническое отверстие может выполняться методом листовой штамповки или механической обработки. В альтернативном варианте коническое отверстие может быть выполнено путем выращивания пиролитического нитрида бора на опоре, такой как оправка.

Форма конического отверстия 11 фильтрующей вставки носит неограничительный характер и меняется в зависимости от сферы применения.

В необязательном варианте фильтрующая вставка, показанная на фиг. 3, снабжена канавкой 17, проходящей по окружности конического отверстия 11. Дискообразная канавка 17 позволяет, например, установить колпачок с отверстием таким образом, чтобы это отверстие было совмещено с коническим отверстием фильтрующей вставки. Указанный колпачок выполнен с возможностью тепловой изоляции тигеля и, соответственно, ограничения теплового излучения подложки. Этот колпачок также позволяет удерживать максимальное количество тепла внутри эффузионной ячейки и ограничивать явление конденсации с образованием конденсата на поверхности фильтрующей вставки. Колпачок выполнен из материала, который выбирается из числа таких материалов, как тантал, молибден или нержавеющая сталь.

Материал для изготовления пластин 12 и 13 и сеток 14 и 15 выбирается из числа таких материалов, как нержавеющая сталь, тантал, молибден, титан, никель, ниобий, вольфрам, графит, пиролитический графит, пиролитический нитрид бора, материалы на основе глинозема или керамические материалы.

В определенных сферах применения материалом для изготовления элементов верхней части 20 и нижней части 21 фильтрующей вставки служит нержавеющая сталь. Однако выбор материала для изготовления элементов верхней части 20 или штанг 16 зависит от конкретной сферы применения.

Материал для изготовления штанг 16 выбирается из числа таких материалов, как тантал, молибден, нержавеющая сталь, титан, ниобий или вольфрам.

Загружаемый материал выбирается из числа таких материалов, как серебро, мышьяк, барий, бериллий, висмут, кальций, кадмий, цезий, медь, диспрозий, эрбий, европий, галлий, ртуть, индий, калий, лютеций, магний, натрий, неодим, фосфор, свинец, рубидий, сера, сурьма, селен, самарий, олово, стронций, теллурий, талий, иттербий, цинк, галид, халькогенид металла, оксидные или органические материалы.

Испарительное устройство, снабженное фильтрующей вставкой 70, выполнено с возможностью испарения или возгонки, например, таких материалов, которые характеризуются высоким давлением паров в относительно узком диапазоне температур, лежащим в пределах от 150°С до 500°С, как, например, у магния.

Указанная другая пластина 12 снабжена, по меньшей мере, одним другим отверстием 120, которое характеризуется, например, круглой формой и соосно оси 100, как это показано на фиг. 2 или 5. Максимальный диаметр круглого отверстия 120 не превышает внутренний диаметр по касательной к отверстиям в пластине 13. Соответствующие отверстия указанной другой пластины 12 и пластины 13 расположены в шахматном порядке с тем, чтобы блокировать прохождение выбросов твердого материала и/или брызг жидкого материала в процессе испарения или возгонки загружаемого материала. Иначе говоря, в плоскости, поперечной оси 100, другое отверстие/отверстия 120 указанной другой пластины смещены относительно отверстия/отверстий 130 пластины 13 и не пересекаются с ним/с ними.

Свободное пространство между каждым элементом нижней части 21 фильтрующей вставки составляет около 1-5 мм, а в предпочтительном варианте - в пределах 2-3 мм. Такое свободное пространство между каждым элементом нижней части 21 фильтрующей вставки обеспечивает преимущество, состоящее в том, что оно облегчает очистку пространства между сеткой 14 и указанной другой сеткой 15, которая осуществляется, например, методом химической очистки. В альтернативном варианте очистка сеток 14 и 15 может выполняться методом высокотемпературного нагрева.

Размер ячеек сетки 14 составляет 0,1-1 мм. Размер ячеек указанной другой сетки 15 составляет 0,5-5 мм. Указанная другая сетка 15 выполнена с возможностью отфильтровывания выбросов твердого материала и/или брызг жидкого материала большого размера, т.е. более одного миллиметра. Сетка 14 выполнена с возможностью предотвращения прохождения выбросов твердого материала и/или брызг жидкого материала небольшого размера (менее одного миллиметра), которые не были отфильтрованы указанной другой сеткой 15.

Фильтрующая вставка 70 выполнена с возможностью вставки в зависимости от геометрических параметров тигеля. Элементы фильтрующей вставки 70 могут быть съемными или выполненными в виде единого целого друг с другом.

Фильтрующая вставка может быть съемной и состоять из двух отдельных блоков, таких как, например, блок, содержащий верхнюю часть 20, и другой блок, содержащий нижнюю часть 21. В альтернативном варианте фильтрующая вставка может быть неразъемной и выполненной в виде единого целого. Однако фильтрующая вставка выполнена таким образом, что ее можно извлечь из тигеля, в частности, для замены загружаемого в тигель материала.

Фильтрующая вставка обеспечивает преимущество, состоящее в том, что она совместима с испарительными ячейками предшествующего уровня техники. Таким образом, фильтрующая вставка может быть смонтирована на испарительных ячейках предшествующего уровня техники, например, вместо стандартной вставки.

Фильтрующая вставка предотвращает прохождение выбросов твердого материала и/или брызг жидкого материала, образующихся во время испарения или возгонки исходного материала, через коническое отверстие в направлении подложки. Более того, фильтрующая вставка предотвращает конденсацию материала с выпадением конденсата на поверхность конического отверстия вставки. Верно и то, что фильтрующая вставка предотвращает загрязнение загружаемого на дно тигеля материала пылью, поступающей, например, из камеры осаждения и/или с подложки.

Указанная другая сетка 15, сетка 14, пластина 13 и указанная другая пластина 12 позволяют потоку газообразного материала последовательно проходить через ячейки сеток 15 и 14, а затем через отверстия в пластинах 13 и 12. Поток газообразного материала уравновешивается повышением температуры эффузионной ячейки.

Таким образом, через коническое отверстие 11 в направлении подложки 10 проходит только поток газообразного материала.

Фильтрующая вставка позволяет избирательно фильтровать поток газа, предотвращая при этом прохождение любых выбросов твердого материала и/или брызг жидкого материала из тигеля в направлении вакуумной камеры. Фильтрующая вставка защищает загружаемый материал, который помещается в тигель, от загрязнения нежелательной пылью или твердыми частицами.

В зависимости от предполагаемой сферы применения или размера выбросов твердого материала и/или брызг жидкого материала, образующихся во время испарения исходного материала на подложку, нижняя часть 21 фильтрующей вставки 70 может характеризоваться разными альтернативными конфигурациями и включать в себя, если считать сверху вниз:

- пластину 13, снабженную, по меньшей мере, одним отверстием 130, и сетку 14; или

- указанную другую пластину 12, снабженную, по меньшей мере, одним другим отверстием 120, и сетку 14; или

- пластину 13, снабженную, по меньшей мере, одним отверстием 130, сетку 14 и указанную другую сетку 15.

В случае, когда в процессе испарения исходного материала образуется небольшое количество выбросов твердого материала и/или брызг жидкого материала, нижняя часть 21 фильтрующей вставки 70 может включать в себя пластину 13, снабженную, по меньшей мере, одним отверстием 130, указанную другую пластину 12, снабженную, по меньшей мере, одним другим отверстием 120, и сетку 14.

В предпочтительном варианте нижняя часть 21 фильтрующей вставки может содержать пластину 13, снабженную множеством отверстий, и две сетки 14 и 15. При такой конфигурации общая площадь поверхности отверстий 130 в пластине 13 равна, например, 1% общей площади поверхности пластины 13, что обеспечивает возможность теплового разделения верхней части и нижней части эффузионной ячейки 2. Размер ячеек сетки 14 меньше размера ячеек указанной другой сетки 15. Сочетание, по меньшей мере, одной пластины и, по меньшей мере, одной сетки позволяет предотвращать прохождение через коническое отверстие 11 твердого и/или жидкого материала, обеспечивая при этом возможность прохождения через него указанного потока газообразного материала.

В альтернативном варианте нижняя часть 21 фильтрующей вставки 70 может содержать пластину 13, снабженную, по меньшей мере, одним отверстием 130, и сетку 14, как это показано на фиг. 6.

Устройство для осаждения материала согласно настоящему изобретению содержит камеру вакуумного осаждения и испарительное устройство согласно настоящему изобретению. Камера осаждения снабжена вакуумным насосом, который обеспечивает поддержание вакуума внутри указанной камеры. Камера осаждения также содержит опору для установки подложки 10 напротив испарительного устройства и - в предпочтительном варианте - датчики для измерения толщины осажденного на подложку слоя.

Способ осаждения пленки материала на подложку включает в себя следующие стадии:

- размещение загружаемого материала 3, подлежащего испарению или возгонке, на дне тигеля устройства для осаждения согласно настоящему изобретению;

- вакуумирование камеры 1 путем откачки из нее воздуха;

- нагревание тигеля, содержащего загружаемый материал 3, с целью создания потока материала в паровой фазе путем испарения или возгонки загружаемого материала 3;

- фильтрацию твердого и/или жидкого материала путем его пропускания через фильтрующую вставку 70 с обеспечением возможности одновременного прохождения потока материала в паровой фазе через коническое отверстие 11; и

- осаждение пленки из указанного материала в паровой фазе на подложку 10. Нагревание тигеля превращает твердый и/или жидкий загружаемый материал в

поток газа, который последовательно проходит через указанную другую сетку 15, через сетку 14, по меньшей мере, через одно отверстие 130 в пластине 13, по меньшей мере, через одно другое отверстие 120 в указанной другой пластине 12 и через коническое отверстие 11 фильтрующей вставки, пока не достигнет подложки 10.

Фильтрующая вставка 70 блокирует прохождение твердого и/или жидкого материала между внутренней и наружной сторонами эффузионной ячейки 2, в частности, его прохождение через коническое отверстие, причем твердый и/или жидкий материал образуется, в частности, во время испарения или возгонки загружаемого материала. Избирательная фильтрация осуществляется с помощью фильтрующей вставки, последовательно через указанную другую сетку 15, сетку 14, пластину 13 и указанную другую пластину 12 таким образом, чтобы через коническое отверстие 11 мог проходить только газообразный материал, регулируя тем самым пространственное и временное распределение потока газообразного материала, осаждаемого на подложку 10.

Определенная комбинация и последовательное расположение элементов фильтрующей вставки 70 позволяют улучшить равномерность и однородность осаждения тонкопленочных покрытий на подложку 10. Фильтрующая вставка 70 предотвращает прохождение выбросов твердого материала и/или брызг жидкого материала, возникающих в процессе испарения или возгонки загружаемого материала, в направлении подложки и стенок камеры вакуумного осаждения. Более того, фильтрующая вставка 70 предотвращает загрязнение загружаемого материала частицами пыли, поступающими из камеры вакуумного осаждения или с подложки. Фильтрующая вставка согласно настоящему изобретению позволяет получить покрытие из осажденного материала, характеризующееся равномерной толщиной и составом по всей поверхности подложки, в том числе при температуре ниже 1000°С, а предпочтительно ниже 600°С.

Изобретение относится к испарительному устройству для вакуумного получения тонкопленочного покрытия из материала, температура испарения или температура возгонки которого составляет 150-1500 °C, и способу получения указанного покрытия. Указанное устройство содержит испарительную ячейку, которая включает нагревательные средства и тигель, характеризующийся наличием верхнего открытого конца и нижнего глухого дна для размещения на нем загружаемого материала, подлежащего испарению или возгонке. Нагревательные средства выполнены с возможностью нагрева упомянутого тигля до температуры в диапазоне от 150 до 1500 °C и создания потока материала в паровой фазе путем испарения или возгонки загружаемого материала. Испарительное устройство дополнительно включает фильтрующую вставку, предназначенную для размещения на верхнем открытом конце тигля, и нижнюю часть, содержащую, если считать сверху вниз, пластину, которая снабжена по меньшей мере одним отверстием, и одну сетку. Нижняя часть предназначена для установки в тигле между верхней частью и загружаемым материалом. Упомянутый способ осуществляют с использованием указанного устройства. Обеспечивается улучшение равномерности и однородности осаждения тонкопленочных покрытий на подложку. 3 н. и 8 з.п. ф-лы, 6 ил., 1 пр.

1. Испарительное устройство для вакуумного получения тонкопленочного покрытия из материала, температура испарения или температура возгонки которого составляет 150-1500°C, содержащее испарительную ячейку (2), которая включает нагревательные средства (4 и 6) и тигель (5), характеризующийся наличием верхнего открытого конца и нижнего глухого дна для размещения на нем загружаемого материала (3), подлежащего испарению или возгонке, причем нагревательные средства (4 и 6) выполнены с возможностью нагрева тигля, содержащего загружаемый материал, до температуры в диапазоне от 150 до 1500°C и создания потока материала в паровой фазе путем испарения или возгонки загружаемого материала (3), отличающееся тем, что испарительное устройство дополнительно включает фильтрующую вставку (70), содержащую:

– верхнюю часть (20) с коническим отверстием (11), предназначенную для размещения на верхнем открытом конце тигля (5), и

– нижнюю часть (21), содержащую – если считать сверху вниз – пластину (13), которая снабжена по меньшей мере одним отверстием (130), и одну сетку (14), при этом нижняя часть (21) предназначена для установки в тигле (5) между верхней частью (20) и загружаемым материалом (3).

2. Испарительное устройство по п. 1, в котором нагревательные средства (4) размещены в первой зоне нагрева, а нагревательные средства (6) - во второй зоне нагрева, причем первая зона нагрева расположена в нижней части испарительной ячейки (2), а вторая зона нагрева расположена в верхней части испарительной ячейки (2).

3. Испарительное устройство по п. 2, в котором пластина (13) расположена над нижней частью испарительной ячейки (2).

4. Испарительное устройство по п. 1 или 2, в котором нижняя часть (21) дополнительно содержит пластину (12), расположенную сверху пластины (13), при этом пластина (12) снабжена по меньшей мере одним отверстием (120).

5. Испарительное устройство по п. 4, в котором по меньшей мере одно указанное отверстие (130) в указанной пластине (13) смещено и не пересекается с по меньшей мере одним указанным отверстием (120) в указанной пластине (12).

6. Испарительное устройство по п. 1 или 2, в котором общая площадь поверхности по меньшей мере одного указанного отверстия (130) указанной пластины (13) составляет не более 1% площади поверхности указанной пластины (13).

7. Испарительное устройство по п. 1 или 2, в котором нижняя часть (21) дополнительно содержит сетку (15), расположенную снизу сетки (14), причем размер ячеек сетки (14) меньше размера ячеек сетки (15).

8. Испарительное устройство по п. 1 или 2, в котором фильтрующая вставка (70) содержит колпачок с отверстием, который охватывает коническое отверстие (11) фильтрующей вставки (70), причем указанный колпачок выполнен с возможностью термической изоляции тигля (5).

9. Испарительное устройство по п. 1 или 2, дополнительно содержащее крепежные средства (16) для соединения между собой нижней части (21) и верхней части (20) фильтрующей вставки (70).

10. Устройство для получения тонкопленочного покрытия из материала, температура испарения или температура возгонки которого составляет 150-1500°C, содержащее испарительное устройство по п. 1 или 2 и камеру (1) для вакуумного осаждения, причем указанное устройство для получения тонкопленочного покрытия выполнено с возможностью получения по меньшей мере одного тонкопленочного покрытия из указанного материала в паровой фазе.

11. Способ получения тонкопленочного покрытия из материала, температура испарения или температура возгонки которого составляет 150-1500°C, включающий следующие стадии:

– размещение загружаемого материала (3), подлежащего испарению или возгонке, на дне тигля (5) устройства для получения тонкопленочного покрытия по п. 10;

– вакуумирование камеры (1) путем откачки из нее воздуха;

– нагревание тигля, содержащего загружаемый материал (3), до температуры в диапазоне от 150 до 1500°C для создания потока материала в паровой фазе путем испарения или возгонки загружаемого материала (3);

– фильтрация твердого и/или жидкого материала путем его пропускания через фильтрующую вставку (70) с обеспечением возможности одновременного прохождения потока материала в паровой фазе через коническое отверстие (11); и

– осаждение тонкопленочного покрытия из указанного материала в паровой фазе.

| US 5104695 A, 14.04.1992 | |||

| УСТРОЙСТВО РОСТА УГЛЕРОДНЫХ НАНОТРУБОК МЕТОДОМ ПИРОЛИЗА ЭТАНОЛА | 2007 |

|

RU2365674C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕХНЕЦИЕВЫХ ПОКРЫТИЙ | 1988 |

|

SU1568570A1 |

| СПОСОБ ОСАЖДЕНИЯ НИКЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095468C1 |

| RU 2471705 C1, 10.01.2013 | |||

| US 20110132263 A1, 09.06.2011 | |||

| US 20110143035 A1, 16.06.2011. | |||

Авторы

Даты

2024-03-11—Публикация

2019-11-01—Подача