Изобретение относится к механическим испытаниям материалов, а именно к оценке их деформируемости, и может быть использовано для оперативного цехового контроля изделий в виде листов, труб, оболочек.

Известен способ испытания листового материала при вдавливании сферического штампа в образец, защемленный по контуру /ГОСТ 10510-80. "Металлы. Способ испытания на выдавливание листов и лент по Эриксену"./. Качество металла оценивают по глубине лунки, при которой появляется сквозная трещина.

Для сравнения результатов испытаний различных образцов необходима жесткая регламентация условий закрепления образцов, их размеров и способа определения появления сквозной трещины. Необходимость применения значительных сил для защемления образцов и создания выпучины ограничивает толщину испытываемого материала несколькими миллиметрами. Эти требования существенно ограничивают область применения способа.

Изобретение решает задачу расширения области применения способа оценки деформируемости материала при локальном выдавливании и снижения затрат на его реализацию.

По предлагаемому способу формирование выпучины в образце производят ударом бойка со сферическим торцем. Деформируемость материала оценивают величиной деформации толщины в вершине выпучины, отнесенной к скорости удара.

Применение ударного нагружения вместо статического позволяет существенно снизить требования к условиям закрепления образца, т.к. формирование выпучины в этом случае обусловлено распространением осесимметричной пластической волны деформации и практически не зависит от условия закрепления, если точка удара находится на расстоянии не менее двух диаметров бойка от свободного или защемленного контура. Устройства для разгона бойка в виде пороховых или пневматических пушек и средства крепления образцов значительно проще и дешевле, чем соответствующие статические установки. Измерение толщины образца в вершине выпучины, вместо глубины вмятины, реализуется более простыми способами и с большей точностью, т.к. не нужно учитывать неплоскостность образца после испытаний. Это позволяет расширить область применения способа на неплоские образцы, например участки труб или других оболочек.

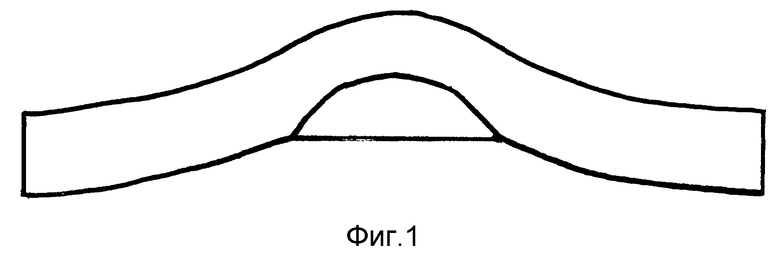

На фиг. 1. показано поперечное сечение деформированного образца, на фиг. 2 - зависимость деформации толщины в вершине выпучины от скорости удара для образцов различной толщины.

Способ осуществляют следующим образом. В контрольную точку образца по нормали к его поверхности выстреливают бойком со сферическим торцем. Боек разгоняют в пороховой или пневматической установке. Скорость удара и масса бойка должны обеспечить создание такой величины пластической деформации, которую можно замерить с оговоренной в технической документации погрешностью. Скорость бойка и погрешность ее регистрации так же оговаривают в технических условиях на испытание конкретного изделия.

Размеры образца в плане выбирают из условия, что точка удара должна быть на расстоянии не менее двух диаметров бойка от свободного или защемленного контура образца или от границы предыдущего поражения, если образец испытывают повторно. Масса образца и приспособления для его закрепления должны обеспечивать перемещение после удара в пределах, ограниченных техническими условиями.

Деформируемость материала оценивают отношением деформации в вершине выпучины к скорости удара по формуле

ξ = (1-h1/h)/V,

где h1 - толщина в вершине выпучины; h - исходная толщина; v -скорость удара.

Изобретение позволяет создать систему оперативного цехового контроля пластических свойств заготовок или изделий, обеспечивающую повышение качества соответствующей продукции, и снижение затрат производства за счет исключения из технологического процесса заготовок с неудовлетворительными пластическими свойствами.

По предлагаемому способу были испытаны образцы из стали типа 14 ГС с размерами в плане 100 ч 100 мм, вырезанные из одного листа толщиной 10 мм. Шлифовкой часть образцов была доведена до толщины 6 мм. Деформирование образцов проводили шарами от шарикоподшипников диаметром 25-27 мм. Шар разгоняли пневматической пушкой калибра 30 мм, снабженной системой измерения скорости. Толщину образца до и после испытания измеряли индикатором часового типа с ценой деления 0,01 мм. Деформацию образца определяли по формуле ε = 1-h1/h.

По результатам испытаний была установлена единая линейная зависимость деформации от скорости удара для толщины 6 - 10 мм, показанная на фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки деформируемости плоских образцов, изготовленных методом селективного лазерного спекания | 2017 |

|

RU2643698C1 |

| Способ испытания образцов элементов конструкций на ударный изгиб | 1988 |

|

SU1677580A1 |

| Приспособление для испытания ударом | 2023 |

|

RU2813091C1 |

| Датчик многовенных значений механических напряжений в образце | 1977 |

|

SU666447A1 |

| Способ испытания материалов на двухосное растяжение | 1987 |

|

SU1453231A1 |

| УСТРОЙСТВО С ИМПУЛЬСНОЙ НАГРУЗКОЙ ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ | 2012 |

|

RU2522781C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2012 |

|

RU2505797C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ПЛЕНОЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2184361C1 |

| СПОСОБ ТЕРМОУПРАВЛЯЕМОЙ КОВКИ | 1993 |

|

RU2053042C1 |

| Способ упрочнения металлических изделий поверхностным пластическим деформированием | 2024 |

|

RU2832500C1 |

Способ предназначен для механических испытаний материалов и может быть использован при оперативном цеховом контроле изделий в виде листов, труб, оболочек. При оценке деформируемости материала при локальном выдавливании за меру деформируемости принимают отношение пластической деформации толщины материала в вершине выпучины, образованной ударом бойка со сферическим торцем, к скорости удара. Технический результат заключается в расширении области использования способа и снижении затрат на его реализацию. 2 ил.

Способ оценки деформируемости материала при локальном выдавливании, отличающийся тем, что за меру деформируемости принимают отношение пластической деформации толщины в вершине выпучины, образованной ударом бойка со сферическим торцом, к скорости удара.

| Устройство для очистки кишек | 1927 |

|

SU10510A1 |

| Металлы | |||

| Способ испытания на выдавливание листов и лент по Эриксену | |||

| Способ определения штампуемости листовых металлов | 1958 |

|

SU115711A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ определения предела текучести материала | 1974 |

|

SU744273A1 |

Авторы

Даты

1999-09-10—Публикация

1995-07-06—Подача