Изобретение относится к области изучения трения при обработке металлов давлением, предпочтительно в технологиях ковки.

В различных процессах обработки давлением применяются разные методы оценки коэффициентов, показателей и законов трения (Леванов А.Н. Контактное трение в процессах обработки металлов давлением. Екатеринбург: УГТУ-УПИ. 2009. 136 с.).

Целый ряд изобретений сделан в области создания специальных устройств для измерения параметров внешнего трения при обработке давлением, например, это а.с. СССР №1401359. Устройство для определения коэффициента трения при пластической деформации /Б.А.Дикалов, А.П.Глушенков. МПК G01N 19/02. Опубл. 07.06.1988. Бюл. №21; а.с. СССР №1585732. Способ определения коэффициента внешнего трения при пластическом деформировании материалов/ Р.З. Малыгин, Р.М.Нуреев, В.Н Садыков, С.Е. Якимов. МПК G01N19/02. Опубл. 15.08.1990. Бюл. №21; а.с. СССР №1522077. Способ определения коэффициента трения материала при его пластическом деформировании / Л.С. Васильев, Ю.В.Фролов. МПК G01N19/02. Опубл. 15.11.1989. Бюл. №42; а.с. СССР №1359723. Устройство для определения напряжений контактного трения при пластической деформации / И.М.Володин, В.К.Смирнов, Р.Ф. Фахрнасов, Ю.В.Инатович, Г.Н.Володина. МПК G01N19/02. Опубл. 15.12.1987. Бюл. №46; патент Японии №№3285719. Measuring method for friction coefficient and deformation resistance of rolling mill. Measuring method for friction coefficient and deformation resistance of rolling mill/ Ban Seiichi. МПК B21B31/20; B21B37/00; B21B37/16; B21C51/00; G01N 19/02. Опубл. 16. 12. 1991.

Недостатком этих технических решений является необходимость использования специального оборудования для измерения необходимых параметров.

Отдельную группу технических решений представляют собой методы, основанные на схеме осадки образцов на бойках. Например, это изобретение по а.с. СССР №1289579. Способ определения напряжений коэффициента контактного трения при пластическом деформировании металлов сжатием / В.И.Семенов, А.А.Литвиненко, Ю.К.Колечкин. МПК B21J5/00, G01N 19/02. Опубл. 15.022.1987. Бюл. №6. Этот способ основан на осадке цилиндрического бойка в вогнутых сферических бойках и измерении параметров бочкообразования. Недостатком метода является необходимость изготовления специальных бойков со сферической поверхностью. Таким образом, трение измеряется не на том материале, на котором производится реальная деформация металла.

Считается, что чем более близкая к конкретному способу обработки (ковке, прессованию, волочению и т.д.) используется схема напряженно-деформированного состояния в опытах по определению характеристик трения, тем более адекватно показатели трения описывают граничные условия деформации металла. Именно поэтому существуют методики оценки трения, приближенные к условиям реального производства.

Из уровня техники известен способ определения коэффициента трения при обработке металлов давлением, включающий изготовление испытуемого образца, фиксацию его начальных геометрических параметров, прокатку в валках с предварительно нанесенными на них рисками, фиксацию геометрических параметров после прокатки и расстояния между отпечатками рисок, расчет опережения и установление по изменению этих параметров коэффициента трения. Способ известен в теории и практике прокатки и использован с его подробным описанием, например, в статье Логинова Ю.Н. Налипание металла на валки при листовой прокатке. Производство проката, 2006, №10. С.9-12. Недостаток способа, основанного на оценке опережения, заключается в ограниченности его применения - в области прокатного производства, т.е. при использовании конкретной пары трения: материал валков - прокатываемый материал. Кроме того, образец для прокатки в этом случае должен иметь значительную длину, не менее расстояния между рисками на валке, а последнее определяет точность определения опережения и коэффициента трения.

Более близким к условиям проведения процессов ковки является метод определения коэффициента трения, описанный в статье Buchner В., Maderthoner G., Buchmayr В. Characterisation of different lubricants concerning the friction coefficient in forging of AA2618. Journal of materials processing technology. 2008. V. 198. P. 41-47. Метод основан на сжатии до состояния пластической деформации верхним бойком образцов, размещенных в цилиндрических пазах по длине окружности нижнего бойка. При этом измеряются момент вращения верхнего бойка и приложенное усилие. На основании этих показаний рассчитывается коэффициент трения. В данном случае образцы изготавливаются с наименьшими затратами в виде длинных цилиндров, но для испытаний требуется специальный сложный трибометр. Недостатком аналога является сложность конструкции самого прибора для регистрации коэффициента трения.

Известен способ определения коэффициента трения при пластической деформации, включающий изготовление испытуемого образца, фиксацию его начальных геометрических параметров, осадку с уменьшением толщины образца, фиксацию геометрических параметров после осадки и установление по изменению этих параметров коэффициента трения. Способ описан в книге: Кокрофт М.Г. Смазка и смазочные материалы: Смазка в процессах обработки металлов давлением. Пер. с англ. М.: Металлургия, 1970. 111 с. Существо способа и комментарий к нему приведен на с.77 книги: Грудев А.П.. Зильберг Ю.В., Тилик В.Т. Трение и смазки при обработке металлов давлением М.: Металлургия, 1982. 312 с. Способ выбран в качестве прототипа как наиболее близкий к предлагаемому изобретению по совокупности существенных признаков. Способ предполагает, что до опыта испытуемому образцу придают форму кольцевой в плане заготовки, фиксируют ее внешний и внутренний диаметры и толщину, после осадки фиксируют внутренний диаметр и с учетом его изменения устанавливают коэффициент трения. Рекомендовано применять относительные обжатия 30…50%, а начальное соотношение наружного диаметра, внутреннего диаметра и высоты заготовки выдерживать в пропорции 6:3:2. При этом используют графики зависимости изменения внутреннего диаметра от относительного обжатия и коэффициента трения. На них подыскивают координату точки, соответствующей полученному обжатию и изменению внутреннего диаметра. Ближайшую к ней линию графика идентифицируют с определяемым значением коэффициента трения.

Достоинством метода является простота применяемого оборудования и инструмента. В качестве оборудования можно применить любую испытательную машину, способную работать на сжатие, а также любой пресс, даже не снабженный устройством измерения усилия. В качестве инструмента можно использовать бойки самой простой формы.

Недостатком способа является трудоемкость подготовки образцов. Для их изготовления приходится вначале получить круглую в поперечном сечении заготовку, например обточкой на токарном станке, затем отрезать от нее диск. Потом диск приходится зажимать в патрон токарного станка и выполнять сверление по центру, после этого вводить в полученное отверстие расточной резец и растачивать внутренний диаметр заготовки. Таким образом, здесь показано, что для подготовки одного образца придется применить без учета вспомогательных действий четыре формообразующие операции: обточку, резку, сверление и расточку.

В предлагаемом способе до опыта испытуемому образцу придают форму квадратной в плане заготовки, фиксируют размеры стороны квадрата и толщины, после осадки фиксируют радиус кривизны образца в плоскости, ортогональной толщине, и с его учетом рассчитывают коэффициент трения.

Придание образцу форму квадратной в плане заготовки осуществляется одной формообразующей операцией: резкой пилой или гильотинными ножницами вместо четырех, которые придется применить в случае применения способа по прототипу. Сущность предлагаемого способа состоит в фиксации радиуса кривизны образца в плоскости, ортогональной толщине, что позволяет оценить степень неравномерности деформации, вносимой напряжениями трения в формоизменение металла. Квадратная в плане форма образца позволяет получить по числу сторон квадрата сразу четыре результата измерения радиуса кривизны, что приводит к возможности применения приемов статистической обработки после испытания всего одного образца.

Авторами настоящего технического решения в многочисленных опытах установлено, что не все формы заготовок подходят для того, чтобы величина радиуса кривизны однозначно определяла величину трения на контактной поверхности. В целом ряде случаев при различных условиях трения кривизна боковой поверхности образцов оказывалась очень близкой, что не позволяло однозначно оценить между ними связь и с достаточной точностью определить коэффициент трения. В опытах также выявлено, что такие же негативные последствия возможны при применении нерациональных относительных обжатий.

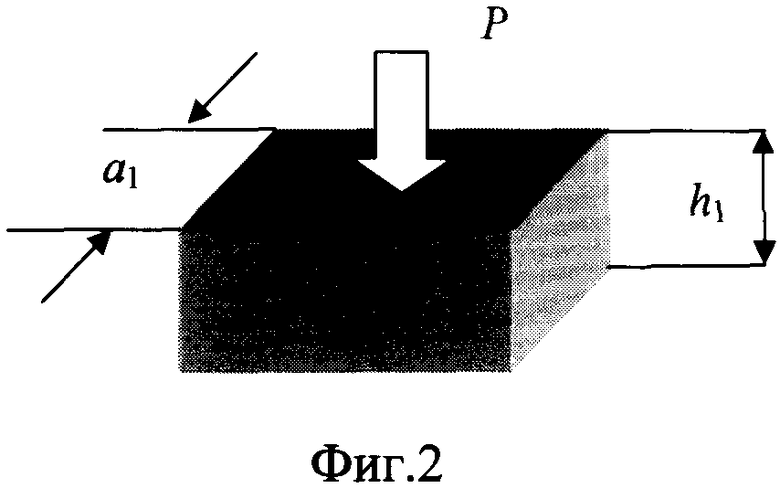

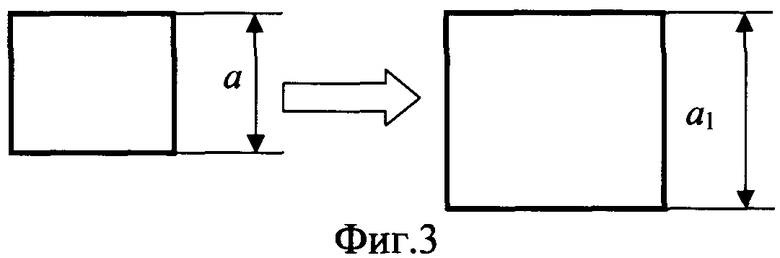

При осадке квадратной в плане заготовки при отсутствии сил трения деформация оказывается однородной, поэтому после осадки будет наблюдаться в плане квадратный профиль, площадь которого будет увеличиваться при увеличении относительного обжатия. Данное положение иллюстрируется фиг.1, где изображена заготовка высотой h0 со стороной квадрата в сечении а, на которую действует сила Р. После осадки до высоты h1 (фиг.2) произошло увеличение стороны квадрата до величины а1. Далее удобнее рассматривать сечение заготовки в плане, поэтому на фиг.3 изображен переход от квадратного профиля заготовки в аналогичный квадрат большего размера. Следует отметить, что искажений профиля квадрата при отсутствии напряжений трения не происходит, поэтому радиус кривизны стороны квадрата, равный ∞, не изменил своего значения.

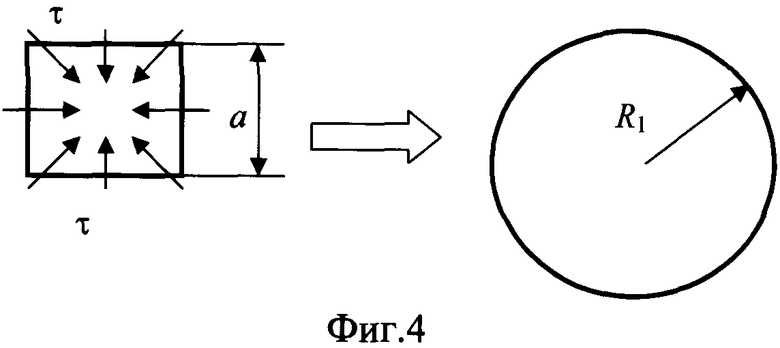

При осадке с действием напряжений трения τ на контактной поверхности (фиг.4) в соответствии с законом наименьшего сопротивления форма заготовки трансформируется из квадратной в круглую в плане с радиусом круга R1. Этот переход осуществляется с постепенным изменением радиуса кривизны боковой поверхности заготовки от R0=∞ до конечного радиуса R1 через гамму радиусов на промежуточных стадиях осадки. Чем больше отклонится текущий радиус кривизны от R=∞, тем больше значение коэффициента трения. Следует отметить, что при увеличении относительного обжатия заготовки текущий радиус кривизны изменяется в сторону уменьшения до определенного предела.

Когда заготовка примет форму диска, то радиус кривизны начнет увеличиваться, что следует из закона постоянства объема. Действительно, объем заготовки с квадратным основанием равен V=a2h0, а объем того же материала в форме диска после осадки равен V=πR1h1. Здесь величина R1 означает не текущий радиус кривизны, а радиус диска. Приравнивая объемы, получим a2h0=π1 2h1. Введем безразмерный параметр a/Ri, который можно выразить через абсолютное Δh=h0-h1 и относительное обжатие в процентах ε=100(h0-h1)/h0, тогда а2/πR1 2=h1/h0=(h0.-Δh)/h0=1-ε/100 или

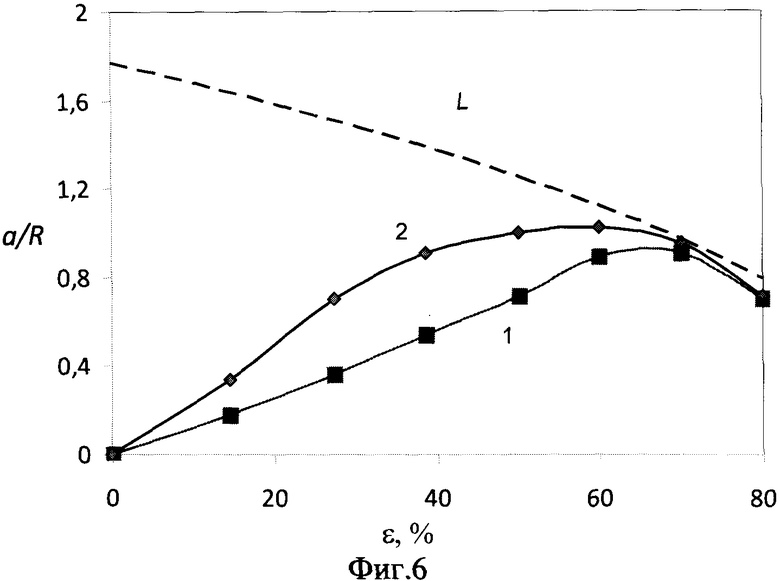

Линия L является огибающей для семейства кривых, описывающих поведение параметра a/R в области его определения. На чертеже приведены также графики функций, описывающие параметр a/R при коэффициентах трения µ1, µ2, µ3, причем µ1<µ2, µ3. В том числе показано, что при µ1 =0 параметр a/R=0 и не зависит от величины обжатия, поскольку, как отмечалось выше, радиус кривизны стороны квадрата при любой его площади равен ∞.

При коэффициентах трения, отличных от нуля, линии графика однозначно описывают связь между коэффициентом трения, обжатием и параметром a/R в том случае, если они не достигают линии L, что возможно, если обжатия будут ограничены. В опытах было выявлено, что при относительном обжатии, большем 60% результаты измерений становятся неоднозначными, поэтому значение ε=60% является верхней границей управляющего параметра.

При относительном обжатии, меньшем 15%, кривизна стороны квадрата локализована вблизи центра стороны и является переменной величиной, что не позволяет провести измерения с достаточной степенью точности. Поэтому значение ε=15% является нижней границей управляющего параметра.

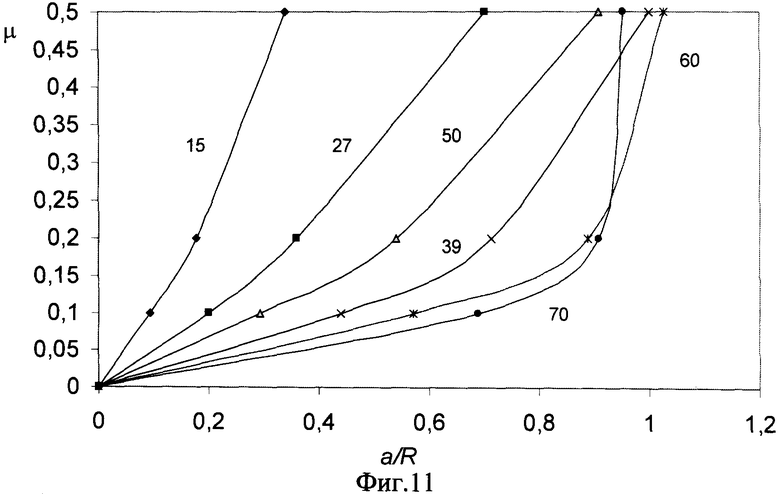

На фиг.1 изображена схема деформации в начале опыта; на фиг.2 - в конце опыта при отсутствии трения. На фиг.3 показано изменение формы контактной поверхности при отсутствии трения, а на фиг.4 - предельный случай при наличии трения. На фиг.5 приведена зависимость параметра a/R1 от относительного обжатия и коэффициента трения, полученная теоретически, а на фиг.6 - та же зависимость, полученная экспериментально. На фиг.7 и 8 показан внешний вид образцов, осаженных при запредельных значениях относительного обжатия, соответственно при деформации на шлифованных и рифленых бойках. На фиг.9 и 10 показан внешний вид образцов, осаженных соответственно со смазкой и без смазки. На фиг.11 показан график зависимости коэффициента трения от относительного обжатия и параметра a/R.

Пример 1. До опыта испытуемому образцу придавали форму квадратной в плане заготовки вырезкой из листа. Измерением электронным штангенциркулем фиксировали его начальные геометрические параметры: сторона квадрата 40 мм, толщина 6,5 мм. Осаживали образец на бойках, используя пресс номинальным усилием 500 кН. Стальные бойки шлифовали на плоскошлифовальном станке и перед опытом зачищали наждачной бумагой. На такой контактной поверхности коэффициент трения при деформации свинца оценивается величиной 0,2 (Грудев А.П. Зильберг Ю.В., Тилик В.Т. Трение и смазки при обработке металлов давлением. М.: Металлургия, 1982. С.1ll). Фиксировали геометрические параметры после осадки. После осадки с обжатием Δh=0,33, т.е. с относительным обжатием ε=5% выявили, что зафиксировать радиус кривизны образца в плоскости, ортогональной толщине, не удается, поскольку он является переменным по длине стороны квадрата. Данные опыта №1 занесли в табл.1. Сделали вывод о том, что относительное обжатие ε=5% является параметром, находящимся вне диапазона заявляемой величины.

Пример 2. При тех же условиях проведения опыта назначили относительное обжатие 15, 27, 39, 50, 60, 70, 80%, применяя их последовательно после проведения измерений. В данном случае удалось зафиксировать радиусы кривизны с использованием электронной фотографии измерительными средствами графических пакетов (опыты 2-8 в табл.1). Приведенные радиусы являются средними значениями четырех измерений, сделанных по числу сторон квадрата.

Выявили, что радиус кривизны уменьшается по ходу обжатия, а параметр a/R увеличивается до достижения ε=60%. Далее уменьшение параметра a/R связано не с параметрами трения, а с увеличением диаметра диска из-за его расплющивания, поэтому значения ε=70 и 80% являются запредельными. Сказанное поясняется графиком, изображенным на фиг.6, где линия 1 описывает данные опытов 2-8 из табл.1.

Пример 3. Изменили условия трения при прочих равных условиях проведения опыта (опыты 9-15 в табл.2). Применили бойки с грубыми рифлениями, выводя режим трения в предельный, для которого µ=0,5.

Выявили, что зависимость a/R=f(ε) лежит выше предыдущей, что объясняется увеличением коэффициента трения. При этом тенденции остались те же: радиус кривизны уменьшается по ходу обжатия, а параметр a/R увеличивается до достижения ε=60%. Дальнейшее увеличение ε нецелесообразно, поскольку изменение a/R становится связано не с параметрами трения, а с увеличением диаметра диска из-за его расплющивания (фиг.6, график 2). При этом сравнение графиков 1 и 2 показывает, что при ε>60% линии графиков практически сливаются, т.е. различить, при каком коэффициенте трения был получен результат, не удается. Для пояснения этой ситуации на фиг.7 приведена фотография осаженной заготовки при ε=70% (запредельное значение параметра) и малом коэффициенте трения (шлифованные бойки), а на фиг.8 - то же при большом коэффициенте трения (рифленые бойки). Поскольку относительное обжатие оказалась выше 60%, то большой разницы в форме образцов не наблюдается, поэтому такие деформации применять не следует.

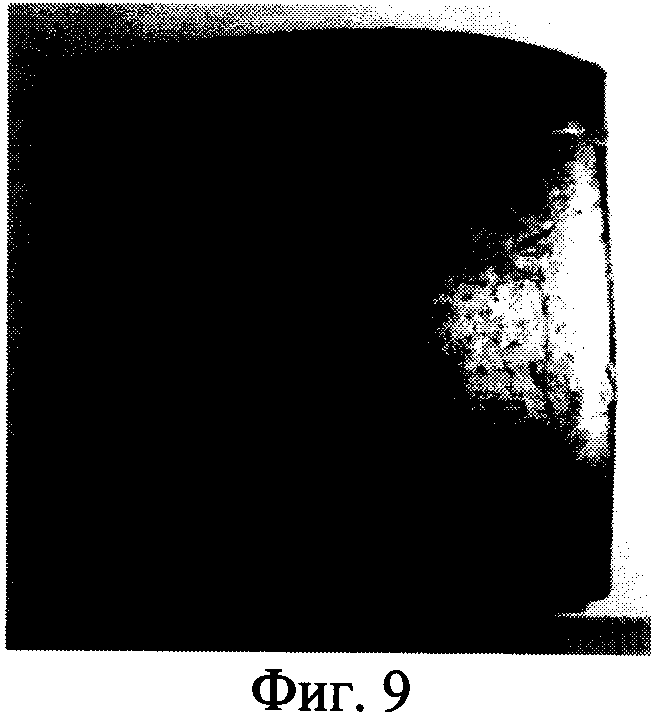

Пример 4. Изменили условия трения при прочих равных условиях проведения опыта. Применили стальные шлифованные бойки, проводя опыт осадки со смазкой, для которого µ=0,1. Результат осадки показан на фиг.9. Те же бойки использовали при осадке без смазки, в этом случае µ=0,2 (фиг.10). При сравнении фотографий становится видно, что радиус кривизны во втором случае оказался меньше. Тем самым доказывается чувствительность метода к изменению коэффициента трения при применении смазок.

Результаты проведенных опытов удалось отобразить в виде диаграммы фиг.11, где показана зависимость коэффициента трения от относительного обжатия 8 (числа при линиях графика) и параметра a/R. Из диаграммы, в частности, видно, что при ε=70% значения коэффициента трения перестают зависеть от параметра a/R и это значение не должно использоваться в опытах. В остальных случаях получена функциональная связь между коэффициентом трения и параметрами процесса. Именно такую диаграмму можно использовать при определении коэффициента трения. Для этого следует использовать последовательность действий, указанную в формуле изобретения, и на завершающей стадии с учетом параметра a/R и примененного обжатия установить коэффициент трения по диаграмме фиг.11.

Технический результат от применения заявляемого способа заключается в снижении трудоемкости подготовки образцов. В случае применения способа по прототипу приходится применять четыре формообразующие операции. Как показано в примерах, по предлагаемому способу образцы выполняются более простой формы, и для их изготовления требуется применить лишь одну операцию раскроя на заготовки квадратного в плане вида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2671384C1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОЗАДИРНЫХ СВОЙСТВ ТЕХНОЛОГИЧЕСКИХ СМАЗОЧНЫХ МАТЕРИАЛОВ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2008 |

|

RU2376601C1 |

| Способ определения сил контактного трения при осадке | 1978 |

|

SU748151A1 |

| Упругодемпфирующее амортизирующее устройство | 1990 |

|

SU1762032A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПРОКАТКЕ | 2008 |

|

RU2366525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Заготовка для осадки | 1991 |

|

SU1788042A1 |

| Способ изготовления изделий типа стаканов | 1985 |

|

SU1297978A1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИНАМИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛОВ | 2005 |

|

RU2288458C1 |

| КОМПОЗИЦИОННАЯ ЗАГОТОВКА ДЛЯ КУЗНЕЧНОЙ ОСАДКИ | 2019 |

|

RU2738630C1 |

Изобретение относится к области изучения трения при обработке металлов давлением, предпочтительно в технологиях ковки. Сущность: осуществляют изготовление испытуемого образца, фиксацию его начальных геометрических параметров, осадку с уменьшением толщины образца, фиксацию геометрических параметров после осадки и установление по изменению этих параметров коэффициента трения. До опыта испытуемому образцу придают форму квадратной в плане заготовки, фиксируют размеры стороны квадрата и толщины. После осадки с обжатием 15…60% фиксируют радиус кривизны образца в плоскости, ортогональной толщине. Определяют параметр a/R, где а - сторона квадрата, R - радиус кривизны образца в плоскости, ортогональной толщине, и с его учетом устанавливают коэффициент трения. Технический результат: снижение трудоемкости подготовки образцов. 11 ил., 2 табл., 4 пр.

Способ определения коэффициента трения при пластической деформации, включающий изготовление испытуемого образца, фиксацию его начальных геометрических параметров, осадку с уменьшением толщины образца, фиксацию геометрических параметров после осадки и установление по изменению этих параметров коэффициента трения, отличающийся тем, что до опыта испытуемому образцу придают форму квадратной в плане заготовки, фиксируют размеры стороны квадрата и толщины, после осадки с обжатием 15…60% фиксируют радиус кривизны образца в плоскости, ортогональной толщине, определяют параметр a/R, где а - сторона квадрата, R - радиус кривизны образца в плоскости, ортогональной толщине, и с его учетом устанавливают коэффициент трения.

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ СИЛЫ ТРЕНИЯ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ МАТЕРИАЛА | 0 |

|

SU262461A1 |

| Образец для определения коэффициента трения | 1984 |

|

SU1179168A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПЛАСТИЧЕСКОЕ СЖАТИЕ ДЛИННОМЕРНЫХ ОБРАЗЦОВ | 2005 |

|

RU2294530C1 |

| US 6418795 B2, 16.07.2002. | |||

Авторы

Даты

2014-01-27—Публикация

2012-03-12—Подача