400

300

Од 00

/-о ступень

;о

Од

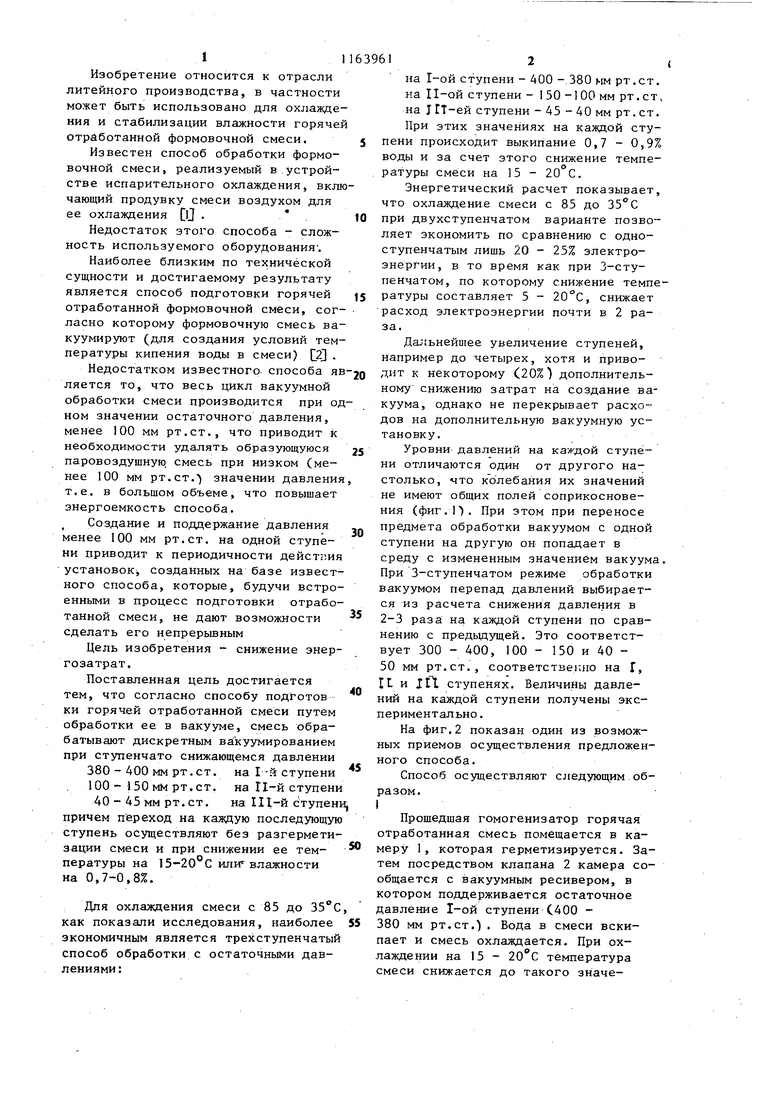

СПОСОБ ПОДГОТОВКИ ГОРЯЧЕЙ ОТРАБОТАННОЙ ФОРМОВОЧНОЙ СМЕСИ путем обработки ее в вакууме, отличающийся тем, что, с целью снижения энергозатрат, смесь обрабатывают дискретным вакуумированием при ступенчато снижающемся давлении 380-400 мм рт.ст. на Т-й ступени, 100- 150 мм рт.ст. на 1Г-й ступени, 40 - 45 мм рт.ст. на 111-й ступени, причем переход на каждую последующую ступень осуществляют без раз-герметизации смеси и при снижении ее температуры на 15-20 С или влажности на 0,7-0,8%. (/)

150

УУ/У/ Л - ступень

т

50 W

аь

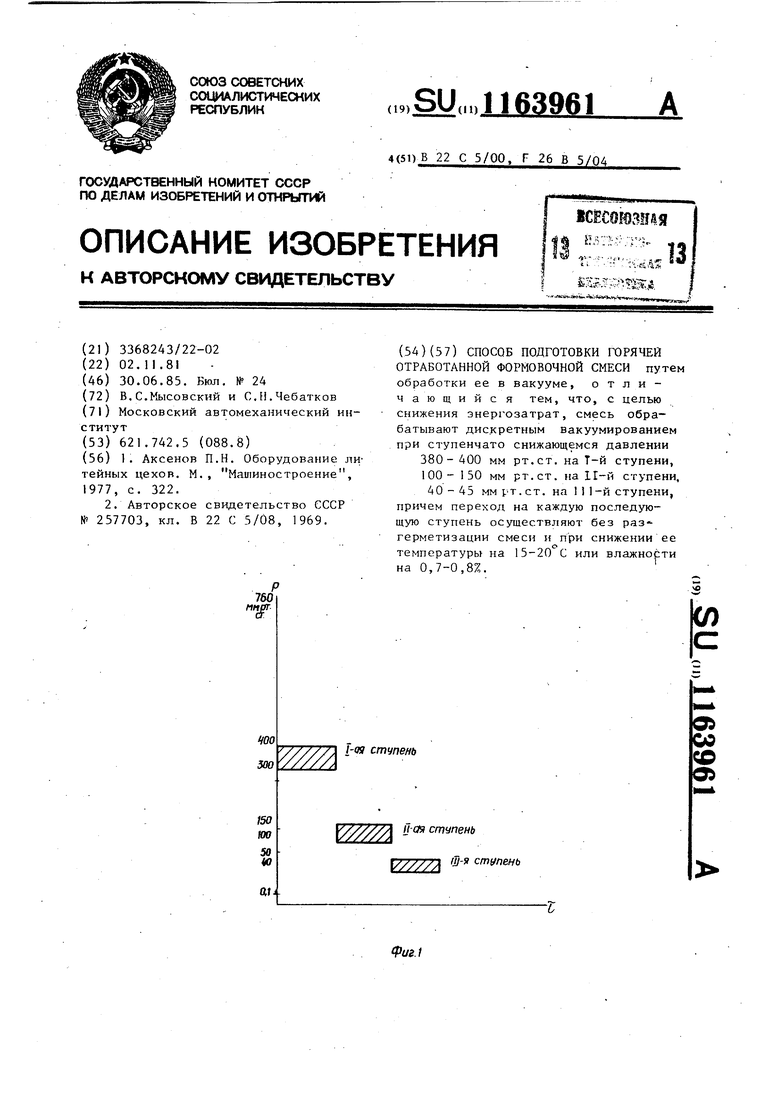

Г/////1 Ш-я ступень 11 Изобретение относится к отрасли литейного производства, в частности может быть использовано для охлаждения и стабилизации влажности горячей отработанной формовочной смеси. Известен способ обработки формовочной смеси, реализуемый в устройстве испарительного охлаждения, вклю чающий продувку смеси воздухом для ее охлаждения СО Недостаток этого способа - сложность используемого оборудования . Наиболее близким по технической сущности и достигаемому результату является способ подготовки горячей отработанной формовочной смеси, согласно которому формовочную смесь вакуумируют (для создания условий температуры кипения воды в смеси) 2 . Недостатком известного способа яв ляется то, что весь цикл вакуумной обработки смеси производится при од ном значении остаточного давления, менее 100 мм рт.ст., что приводит к необходимости удалять образующуюся паровоздушную смесь при низком (менее 100 мм рт.ст.) значении давления т.е. в большом объеме, что повышает энергоемкость способа. Создание и поддержание давления менее 100 мм рт.ст. на одной ступени приводит к периодичности дейстпия установок, созданных на базе известного способа, которые, будучи встроенными в процесс подготовки отработанной смеси, не дают возможности сделать его непрерывным Цель изобретения - снижение энергозатрат. Поставленная цель достигается тем, что согласно способу подготов ки горячей отработанной смеси путем обработки ее в вакууме, смесь обрабатывают дискретным вакуумированием при ступенчато снижающемся давлении 380 - 400 мм рт.ст. на 1-й ступени 100 - 150 мм рт.ст. на Г 1-й ступени 40 - 45 мм рт.ст. на 111-й ступен причем переход на каждую последующую ступень осуществляют без разгерметизации смеси и при снижении ее температуры на 15-20°С или влажности на 0,7-0,8%. Для охлаждения смеси с 85 до 35С как показали исследования, наиболее экономичным является трехступенчатый способ обработки с остаточными давлениями:на 1-ой ступени - 400 - 380 мм рт.ст. на 11-ой ступени - I 50 -1 00 мм рт. ст, на I ГТ-ей ступени - 45 -40 мм рт.ст. При этих значениях на каждой ступени происходит выкипание 0,7 - 0,9% воды и за счет этого снижение температуры смеси на 15 - 20 С. Энергетический расчет показывает, с 85 до 35С что охлаждение смеси при двухступенчатом варианте позволяет экономить по сравнению с одноступенчатым лишь 20 - 25% электроэнергии, в то время как при 3-ступенчатом, по которому снижение температуры составляет 5 - 20°С, снижает расход электроэнергии почти в 2 раза. Дальнейигее увеличение ступеней, например до четырех, хотя и приводит к некоторому С20%) дополнительному снижению затрат на создание вакуума, однако не перекрывает расходов на дополнительную вакуумную установку. Уровни давлений на каждой ступени отличаются один от другого настолько, что кЪлебания их значений не имеют общих полей соприкосновения (фиг. П. При этом при переносе предмета обработки вакуумом с одной ступени на другую он попадает в среду с измененным значением вакуума. При 3-ступенчатом режиме обработки вакуумом перепад давлений выбирается из расчета снижения давления в 2-3 раза на каждой ступени по сравнению с предыдущей. Это соответствует 300 - 400, 100 - 150 и 40 50 мм рт.ст., соответствекно на Г, It и jft ступенях. Величины давлений на каждой ступени получены экспериментально. На фиг.2 показан один из возможных приемов осуществления предложенного способа. Способ осуществляют следующим образом. I Прошедшая гомогенизатор горячая отработанная смесь помещается в камеру 1, которая герметизируется. Затем посредством клапана 2 камера сообщается с вакуумным ресивером, в котором поддерживается остаточное давление 1-ой ступени С400 380 мм рт.ст.). Вода в смеси вскипает и смесь охлаждается. При охлаждении на 15 - 20с температура смеси снижается до такого значения, что кипение воды в смеси прекращается. Теперь клапан 2 закрывается, а открывается клапан 3. Давление в камере падает, и кипение воды в,смеси возобновляется. Для перехода на III ступень клапан 3 закрывается, а. клапан 4 открьтается. После прекращения кипения воды на Щ-ей ступени обработка смеси закончена.

MH-L

Энергетические затраты при реализации предложенного способа меньше, так как больщая часть образующейся парогазовой смеси отсасывается при более грубом вакууме (на 1 и П ступенях) , что приводит к снижению в 2-2,5 раза суммарного объема отсасываемого газа по сравнению со способом одноступенчатой обработки.

к ресиверам

П

III ступеней

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аксенов П.Н | |||

| Оборудование литейных цехов | |||

| М., Машиностроение, 1977, с | |||

| Ледорезный аппарат | 1921 |

|

SU322A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОДГОТОВКИ ОТРАБОТАННОЙ ГОРЯЧЕЙ ФОРМОВОЧНОЙ СМЕСИ | 0 |

|

SU257703A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Прибор для выемки образцов подводного грунта | 1924 |

|

SU760A1 |

Авторы

Даты

1985-06-30—Публикация

1981-11-02—Подача