Настоящее изобретение относится к способу приготовления формовочной смеси.

Литье является, пожалуй, важнейшим методом первичного формообразования. При литье расплав перерабатываемого материала заливают в литейную форму, в которой он затем затвердевает и образует готовую отливку.

Для литья обычно используют так называемые разовые формы. Такие формы изготавливают из формовочной смеси, т.е. из кварцевого песка и связующего, в частности крепителя. Подобные формы обычно изготавливают, используя литейные модели. Затем в форму заливают жидкий материал. После затвердевания материала можно удалить формовочную смесь, т.е. можно извлечь отливку из формы, которая при этом разрушается. Именно по этой причине литейную форму подобного типа называют разовой.

С целью обеспечить оптимальное изготовление формы к песку помимо прочего необходимо добавлять приемлемые связующие. Поэтому при изготовлении формы в принципе необходимо учитывать, что применяемая для этого формовочная смесь должна обладать свойствами, максимально согласованными со свойствами заливаемого в форму материала. При этом необходимо учитывать, например, тип применяемого литейного материала и присущую ему температуру плавления, а также особенности наружного и в некоторых случаях внутреннего контура отливаемой фасонной детали.

Качество формовочной смеси зависит в основном от содержания в ней глины, соответственно шлама, от размера частиц и их распределения по размерам, от формы и поверхности кварцевых песчинок, от типа и количества сопутствующих материалов, от влажности и от степени уплотнения.

Исходя из экономических и экологических соображений отработанную формовочную смесь обычно стремятся максимально полно перерабатывать и использовать повторно, тем более что на единицу массы отливки обычно приходится от 5 до 15 массовых частей формовочной смеси. Перерабатывать и повторно направлять в цикл изготовления литейных форм можно по меньшей мере 90% отработанной формовочной смеси, поскольку связующее, образующее оболочку на песчинках, по большей части все еще остается действенным, и поэтому к смеси необходимо добавлять лишь воду и при необходимости дополнительное количество связующего. Часть отработанной формовочной смеси выводят из технологического цикла и заменяют на свежий исходный формовочный материал.

Для изготовления литейных форм часто используют формовочные смеси с глинистой составляющей, которые по завершении процесса литья обычно вновь направляют в процесс смесеприготовления, в ходе которого к отработанной формовочной смеси вновь примешивают в достаточном количестве воду, связующее (например, бентонит), добавки (например, угольную пыль) и свежий формовочный песок.

Формовочные смеси обычно приготавливают в смесителе и часто в вакууме с целью одновременного охлаждения формовочной смеси. При приготовлении формовочной смеси необходимо создавать условия, которые обеспечивают максимально полное обволакивание кварцевых песчинок связующим.

Приготовление формовочной смеси по такой технологии преследует цель получения формовочной смеси на выходе из смесителя с постоянным качеством. Однако качество отработанной формовочной смеси из-за воздействия на нее термических нагрузок в процессе литья колеблется в зависимости от номенклатуры выпускаемой продукции, и поэтому обратно в смесеприготовительную установку преимущественно подается отработанная формовочная смесь с непостоянной влажностью и непостоянным содержанием шлама.

По этой причине для получения формовочной смеси однородного качества всегда должна обеспечиваться возможность обнаружения колебаний свойств отработанной формовочной смеси и компенсации таких колебаний путем принятия соответствующих, воздействующих на процесс смесеприготовления корректирующих мер, таких как коррекция количества добавляемой воды или коррекция доли связующего.

В этих целях используются самые разнообразные методы. Так, например, в соответствии с известным из DE 3220662 способом обычно с помощью измерительного прибора, установленного за смесителем или непосредственно отбирающего из него пробу, непосредственно определяют уплотняемость приготавливаемой формовочной смеси, а также другие ее измеряемые параметры, такие, например, как прочность при сжатии и/или прочность при сдвиге. Дополнительно с помощью датчика влажности непосредственно измеряют влажность отработанной формовочной смеси в смесителе с целью коррекции количества добавляемой к ней воды и на основании полученных показателей уплотняемости и влажности оказывают корректирующее воздействие на систему подачи воды, а также на систему подачи добавок для обеспечения таким путем постоянного качества приготавливаемой формовочной смеси.

Недостаток всех этих способов заключается в необходимости использования одного или нескольких дополнительных более или менее сложных и поэтому дорогостоящих измерительных приборов для определения влажности формовочной смеси, а также других ее рассмотренных выше параметров.

Из СН 517541 известен способ регулирования влажности смешиваемых материалов, заключающийся в периодическом добавлении воды в смесь в две или более стадий с переменной продолжительностью процессов добавления воды и пауз между ними в зависимости от нескольких настраиваемых параметров эффективной мощности двигателя вспомогательного приспособления до тех пор, пока последовательно не будет достигнуто заданное значение. Поскольку после добавления определенного количества воды мощность двигателя изменяется не скачкообразно, а лишь по истечении определенного времени смешения, которое должно пройти до момента достижения установившегося состояния и тем самым до момента достижения измеряемой величиной постоянного значения, продолжительность процесса смешения значительно варьируется в зависимости от потребного общего количества воды. Для получения же формовочной смеси однородного качества наряду с поддержанием ее влажности по возможности на постоянном уровне необходимо поддерживать постоянной и продолжительность процесса смешения при достаточно большом количестве воды, чего, однако, не позволяет добиться вышеописанный способ.

В DE 2053936 описан способ, являющийся дальнейшим развитием известного из СН 517541 технического решения и заключающийся в том, что для повышения точности определения влажности смешиваемого материала наряду с количеством электроэнергии, потребляемой вращающимся с высокой частотой вспомогательным приспособлением, дополнительно используют количество электроэнергии, потребляемой вращающимся смесителем. Воду в приготавливаемую в данный момент формовочную смесь и в этом случае добавляют последовательно в несколько отдельных стадий, управляя соответствующими электромагнитными клапанами в водоподводящих трубопроводах. Для коррекции количества подаваемой воды в расчетах дополнительно учитывают сигнал от датчика температуры. Однако и это усовершенствованное решение сопряжено с излишне длительным и прежде всего варьирующимся по своей продолжительности процессом мокрого смешения, поскольку после добавления каждой порции воды вновь должно пройти определенное время до того момента, пока сопротивление, создаваемое смешиваемым материалом вращению смесительного органа, не возрастет до постоянного уровня.

В DE 1947566 описан способ с непрерывным прохождением приготавливаемой формовочной смеси через установленный наклонно к горизонтали барабанный смеситель с вращающимся смесительным барабаном, потребляемую двигателем которого мощность используют для регулирования количества добавляемой в смесь влаги. При переменном количестве добавляемой влаги, соответственно при переменной исходной влажности подаваемой в смеситель формовочной смеси и в этом случае изменяются насыпной конус в барабане, а тем самым и масса твердого материала, а также потребляемая двигателем мощность, из-за чего этим способом невозможно компенсировать длинноволновые колебания свойств отработанной формовочной смеси.

В US 3838847 описан способ, являющийся дальнейшим развитием предложенного в DE 1947566 технического решения и заключающийся в подаче влаги в расположенный наклонно к горизонтали конический барабанный смеситель, через который непрерывно проходит формовочная смесь, в зависимости от вращающего момента на смесительном органе, который вращается в направлении, обратном направлению вращения смесительного барабана, и вращающий момент на котором в результате остается постоянным.

Недостаток подобного решения состоит в невозможности целенаправленного регулирования продолжительности пребывания формовочной смеси в смесителе, а также в том, что эта продолжительность пребывания формовочной смеси в смесителе зависит от производительности подающего ленточного конвейера, служащего дозатором. Помимо этого угол естественного откоса поступающей формовочной смеси в барабанном смесителе существенно зависит от ее исходной влажности, из-за чего варьируется толщина покрывающего смесительный орган слоя формовочной смеси, что в свою очередь оказывает значительное влияние на потребляемую двигателем мощность. Поскольку, кроме того, и в этом случае после добавления воды вновь требуется определенное время до того момента, пока в результате добавления воды сопротивление, создаваемое формовочной смесью вращению смесительного органа, а тем самым и потребляемая двигателем мощность не претерпят заметного изменения, этот способ легко приводит к переувлажнению формовочной смеси.

Аналогичные недостатки присущи и описанному в DE 1301874 периодическому способу, который заключается в том, что после загрузки в смеситель отработанной формовочной смеси воду в нее непрерывно подают до тех пор, пока измеряемое на валу ротора потребление мощности не достигнет определенной величины. В связи с запаздыванием реакции смешиваемого материала на добавление в него воды и в связи с отмеченной в указанной публикации ярко выраженной зависимостью количества потребляемой электроэнергии от очень незначительных колебаний влажности около ее требуемого конечного значения этот способ может приводить к быстрому переувлажнению смешиваемого материала. С учетом этого недостатка тем же изобретателем был разработан описанный в DE 2053936 и СН 517541 способ, предусматривающий последовательное добавление воды отдельными порциями с выдержкой соответствующих пауз между отдельными циклами ее добавления.

В JP 56053844 описан способ коррекции качества формовочной смеси, основанный на варьировании навесок твердого материала, получаемых путем управляемой в функции времени подачи отработанной формовочной смеси в промежуточную емкость, в зависимости от результатов измерения эффективной мощности привода бегунов. В соответствии с предложенным в указанной публикации способом в бегунном смесителе одновременно корректируют влажность отработанной формовочной смеси и содержание в ней бентонита на основании разности между измеренным значением потребляемой двигателем мощности после добавления отработанной формовочной смеси в смеситель и вторым измеренным значением потребляемой двигателем мощности после добавления заданных количеств воды и связующего, а также на основании заданной постоянной продолжительности смешения.

Недостающие количества воды и связующего добавляют в то же самое количество формовочной смеси после второго измерения на основании экспериментально установленной зависимости между влажностью формовочной смеси и разностью значений потребляемой двигателем мощности, а также зависимости между содержанием связующего в формовочной смеси и разностью значений потребляемой двигателем мощности. Одновременная коррекция двух рабочих параметров - влажности и содержания бентонита, которые еще и зависят друг от друга, на основании лишь одной измеряемой величины, а именно: разности значений потребляемой двигателем мощности, при одновременно варьирующемся количестве загруженного в смеситель материала и непостоянном составе отработанной формовочной смеси неизбежно приводит скорее к большим, чем к меньшим колебаниям качества формовочной смеси.

В основу настоящего изобретения была положена задача разработать способ с простой системой регулирования уплотняемости оборотной формовочной смеси.

Указанная задача решается с помощью способа приготовления формовочной смеси, заключающегося в том, что

а) приготавливаемую формовочную смесь разделяют на по меньшей мере две порции,

б) первую приготавливаемую порцию формовочной смеси подают в смеситель,

в) приводят в движение предусмотренный в смесителе смесительный орган,

г) измеряют усилие, необходимое для приведения в движение смесительного органа,

д) на основании результата измерения указанного усилия определяют фактическую уплотняемость находящейся в смесителе порции формовочной смеси,

е) определяют разность между фактической уплотняемостью и заданной уплотняемостью,

ж) на основании результата определения указанной разности определяют количество воды, которое необходимо добавить к находящейся в смесителе порции формовочной смеси,

з) к находящейся в смесителе порции формовочной смеси добавляют воду в определенном на стадии ж) количестве,

и) предусмотренный в смесителе смесительный орган приводят в движение в течение заданного периода времени,

к) измеряют усилие, необходимое для приведения в движение смесительного органа,

л) на основании результата измерения указанного усилия определяют фактическую уплотняемость первой приготовленной порции формовочной смеси,

м) определяют разность между фактической уплотняемостью и заданной уплотняемостью,

н) на основании результата определения разности между фактической уплотняемостью и заданной уплотняемостью определяют необходимое для коррекции количество воды и/или необходимое для коррекции количество свежего формовочного песка и/или необходимое для коррекции количество шлама,

о) повторяют стадии б)-н) со следующей приготавливаемой порцией формовочной смеси с добавлением при этом до стадии з) или на стадии з) необходимого для коррекции количества воды и/или необходимого для коррекции количества свежего формовочного песка и/или необходимого для коррекции количества шлама, полученного в результате измерения, проведенного на стадии н) для непосредственно предшествующей порции формовочной смеси.

В соответствии с этим сначала в смеситель загружают одну часть приготавливаемой формовочной смеси и измеряют усилие, необходимое для приведения в движение смесительного органа. Наиболее просто измерять такое усилие косвенно, определяя эффективную мощность привода смесителя. В принципе точно измерять усилие, необходимое для приведения в движение смесительного органа, не требуется, а вместо этого вполне достаточно измерять величину, являющуюся мерой такого усилия, поскольку для предлагаемого в изобретении способа более важное значение имеет не усилие, необходимое для приведения в движение смесительного органа, а уплотняемость формовочной смеси. В настоящее время существует множество методов измерения уплотняемости формовочной смеси. В качестве примера при этом можно назвать метод, заключающийся в том, что сначала формовочной смесью заполняют измерительный цилиндр, после чего к формовочной смеси прикладывают определенное усилие прессования и затем в качестве меры уплотняемости формовочной смеси определяют выраженное в % уменьшение уровня заполнения измерительного цилиндра формовочной смесью.

Из DE 3220662 известно, что уплотняемость формовочной смеси при постоянном содержании в ней шлама имеет примерно линейную зависимость от степени ее увлажнения, соответственно от ее влажности.

Согласно изобретению указанная зависимость справедлива только для значений влажности, превышающих 2%. При влажности менее 2% подобная зависимость имеет ярко выраженный нелинейный характер из-за еще недостаточной связности между песчинками формовочной смеси. С увеличением содержания шлама в формовочной смеси ее уплотняемость возрастает.

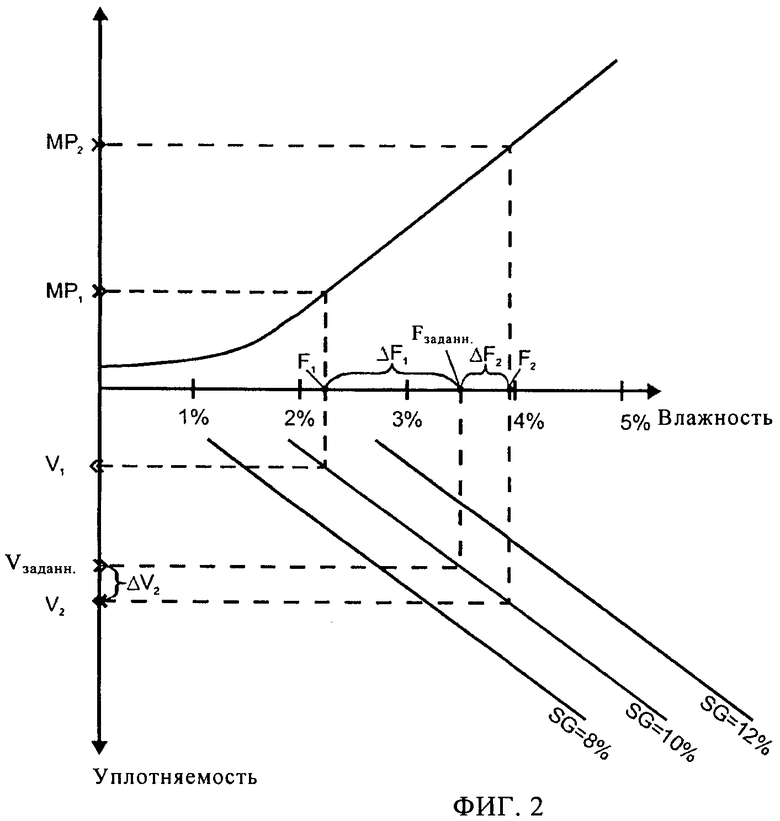

При осуществлении предлагаемого в изобретении способа, например, на гравиметрических весах для взвешивания твердых материалов отмеривают постоянное количество отработанной формовочной смеси и загружают ее в смеситель. После подачи в смеситель всего количества отработанной формовочной смеси определяют потребляемую приводным двигателем мощность MP1 и пересчитывают ее в значение фактической влажности F1, используя для этого калибровочную кривую, построенную по экспериментально определенным данным, отражающим зависимость потребляемой двигателем мощности от влажности. Исходя из известной взаимозависимости между уплотняемостью формовочной смеси и ее влажностью при заданном содержании шлама SG на основании заданной уплотняемости Vзаданн. вычисляют необходимую заданную влажность Fзаданн. и полученную в результате разность значений влажности ΔF1 компенсируют путем однократного добавления воды в смеситель.

После добавления необходимого количества воды приготавливаемую формовочную смесь перемешивают в смесителе в течение предварительно установленного периода времени и по окончании приготовления этой порции формовочной смеси незадолго до ее выгрузки из смесителя измеряют второе значение эффективной мощности МР2 привода смесительного органа. Тем самым на основании известной взаимозависимости между эффективной мощностью и влажностью можно определить фактическую влажность F2 формовочной смеси, соответственно ее фактическую уплотняемость V2. Отклонение фактической уплотняемости V2 от заданной уплотняемости Vзаданн. может быть при этом обусловлено непостоянным содержанием шлама в отработанной формовочной смеси.

Указанное отклонение соответствует разности значений уплотняемости ΔV2, которую с использованием установленной функции коррекции пересчитывают в величину коррекции влажности Fкорр., которая при приготовлении следующей порции формовочной смеси соответствующим образом учитывается в расчетах при определении необходимого количества добавляемой воды:

где i обозначает номер приготавливаемой порции формовочной смеси, т.е. i=1 для первой приготавливаемой порции формовочной смеси, i=2 для второй приготавливаемой порции формовочной смеси и т.д.

В соответствии с этим на приготовление следующих порций формовочной смеси влияют результаты корректирующего измерения, проведенного по завершении процесса приготовления непосредственно предшествующей порции формовочной смеси. Подобное корректирующее воздействие на процесс приготовления следующей порции формовочной смеси позволяет, во-первых, поддерживать постоянной продолжительность смешения в смесителе и, во-вторых, компенсировать длинноволновые колебания состава отработанной формовочной смеси. Таким путем происходит автоматическое согласование необходимых для коррекции количеств воды с постепенными изменениями состава формовочной смеси. Иными словами, уплотняемость формовочной смеси контролируют в конце процесса смесеприготовления и при обнаружении отклонения от заданного значения соответствующим образом корректируют параметры процесса приготовления следующих порций формовочной смеси. Тем самым величина коррекции учитывается более не при приготовлении той порции формовочной смеси, в отношении которой было выявлено отклонение фактического ее параметра от заданного параметра, а лишь при приготовлении последующих порций формовочной смеси.

При наличии у приготовленной формовочной смеси температуры, превышающей температуру окружающей среды, после добавления воды происходит испарение некоторого ее количества в расположенных после смесителя частях смесеприготовительной установки, таких, например, как разгрузочный ленточный конвейер. С целью компенсации подобной потери влаги в одном из предпочтительных вариантов осуществления изобретения на основании температуры отработанной формовочной смеси и на основании энергетического баланса определяют ожидаемое снижение влажности формовочной смеси из-за испарения из нее влаги, которую в этом дополнительном количестве Fиспар. (T) также добавляют в формовочную смесь.

В еще одном варианте осуществления изобретения смеситель вакуумируют на время проведения в нем процесса приготовления формовочной смеси. Таким путем снижают температуру кипения содержащейся в формовочной смеси воды, по меньшей мере часть которой в результате испаряется, благодаря чему из-за расходования необходимой на такое испарение энергии остающаяся формовочная смесь эффективно охлаждается. Поскольку на регенерацию отработанная формовочная смесь преимущественно поступает непосредственно после выбивки отливки из формы и ее разрушения, формовочная смесь уже имеет слишком высокую для ее последующей переработки температуру, и поэтому ее необходимо охлаждать. Проведение процесса смесеприготовления в вакууме позволяет не только сократить продолжительность такого процесса, но и повысить качество приготовленной формовочной смеси.

Поэтому для сохранения влажности формовочной смеси на определенном уровне при ее приготовлении по этому варианту в формовочную смесь перед проведением процесса ее приготовления дополнительно к количеству испаряющейся воды, которое в этом случае определяется конечной температурой приготовленной формовочной смеси, зависящей от установившегося конечного давления, воду добавляют в точно таком количестве Fохл., которое необходимо для охлаждения формовочной смеси от ее фактической температуры до заданной температуры. Для этого в свою очередь можно использовать результат измерения температуры неприготовленной формовочной смеси, каковую температуру можно измерять в системе подачи отработанной формовочной смеси.

Температуру отработанной формовочной смеси, которая подается в весы, например, предназначенными для этого ленточными конвейерами, измеряют при этом на пути формовочной смеси к весам и результат измерения используют для последующей коррекции количества добавляемой воды с целью компенсации количества испарившейся воды либо при проведении процесса смесеприготовления в вакууме используют для определения количества воды, затрачиваемой на испарительное охлаждение формовочной смеси.

Зависящее от температуры количество теряемой из-за испарения воды Fиспар.(Т) рассчитывают при этом известным путем по энергетическому балансу на основании измеренной ранее температуры отработанной формовочной смеси или на основании температуры кипения, вычисленной исходя из создаваемого при вакуумировании конечного давления по кривой давления водяного пара, и дополнительно добавляют в приготавливаемую смесь.

В одном из особенно предпочтительных вариантов функция коррекции влажности в зависимости от вычисленной в конце процесса смесеприготовления, характеризующей отклонение фактической влажности формовочной смеси от ее заданной влажности разности между фактической уплотняемостью и заданной уплотняемостью, подразделяется на 3 участка. На первом участке функция коррекции соответствует полиному n-ной степени с n>1, и поэтому небольшие отклонения приводят лишь к исключительно малым изменениям количества добавляемой влаги, тогда как более серьезные отклонения учитываются в большей степени. На втором участке, непосредственно примыкающем к первому участку, функция коррекции влажности соответствует линейной зависимости, а на третьем участке, который непосредственно примыкает ко второму участку, ограничена заданным максимальным значением.

В следующем варианте разность значений уплотняемости корректируют путем добавления в приготавливаемую формовочную смесь свежего формовочного песка и/или смеси высокодисперсных материалов, таких как бентонит, угольная пыль и отфильтрованная пыль. По завершении процесса добавления в смеситель всего определенного и гравиметрически проверенного количества таких твердых материалов определяют потребляемую приводным двигателем мощность и пересчитывают ее по калибровочной кривой зависимости между потребляемой двигателем мощностью и влажностью в фактическое значение влажности. Полученную разность между этим фактическим значением влажности и ранее определенным постоянным значением конечной влажности компенсируют с учетом количества испарившейся воды на основании измеренной температуры отработанной формовочной смеси путем добавления в нее воды:

После добавления всего количества воды формовочную смесь перемешивают в смесителе в течение предварительно установленного периода времени и в конце процесса приготовления этой порции формовочной смеси незадолго до ее выгрузки из смесителя измеряют второе значение эффективной мощности привода смесительного органа. Исходя из известной зависимости между эффективной мощностью и влажностью, соответственно уплотняемостью при заданном содержании шлама определяют разность между заданным и фактическим значениями уплотняемости.

Определенную таким путем разность значений уплотняемости пересчитывают с использованием подразделенной на отдельные участки функции коррекции в величину коррекции содержания шлама в составе формовочной смеси, учитываемую соответствующим образом при определении необходимых количеств добавок, вводимых при последующем приготовлении другой порции формовочной смеси.

Положительная разность между фактическим и заданным значениями уплотняемости формовочной смеси свидетельствует о слишком низком содержании в ней шлама, долю которого поэтому требуется повысить добавлением высокодисперсных материалов, например, в виде смеси из бентонита, угольной пыли и отфильтрованной пыли, тогда как отрицательная разность между фактическим и заданным значениями уплотняемости формовочной смеси свидетельствует о слишком высоком содержании в ней шлама, долю которого поэтому требуется снизить добавлением крупнозернистого свежего формовочного песка.

Функция коррекции содержания добавок в зависимости от вычисленной в конце процесса смесеприготовления разности между фактической уплотняемостью и заданной уплотняемостью подразделяется на 3 участка. На первом участке функция коррекции соответствует полиному n-ной степени с n>1, и поэтому небольшие отклонения приводят лишь к исключительно малым изменениям количества вводимых добавок. На втором участке, непосредственно примыкающем к первому участку, функция коррекции содержания добавок соответствует линейной зависимости, а на третьем участке, который непосредственно примыкает ко второму участку, ограничена заданным максимальным значением.

Для сокращения продолжительности всего процесса смесеприготовления при сохранении постоянной длительности мокрого смешения, которой напрямую определяется качество получаемой формовочной смеси, в еще одном предпочтительном варианте осуществления изобретения в смеситель одновременно с подачей отработанной формовочной смеси, соответственно свежего формовочного песка и добавок можно исходя из содержания воды в предшествующей приготовленной порции формовочной смеси дозировать часть, предпочтительно примерно 80-90%, необходимого количества воды.

Таким путем, с одной стороны, обеспечивается доведение влажности формовочной смеси к началу первого измерения эффективной мощности до уровня, гаранитированно превышающего минимально необходимую влажность в 2%, а с другой стороны, обеспечивается возможность выдерживания необходимой длительности мокрого смешения при соответственно высоких показателях влажности и при существенно укороченной продолжительности процесса приготовления формовочной смеси. Поддержание влажности формовочной смеси на уровне не ниже минимальной влажности в 2% необходимо постольку, поскольку лишь выше этого значения зависимость между уплотняемостью формовочной смеси и ее влажностью носит линейный характер.

На основании результатов первого измерения эффективной мощности после добавления и примешивания воды определяют недостающее количество влаги, которое необходимо для достижения заданной уплотняемости. После определения по уравнению (1) и добавления остаточного количества воды, которое в этом случае компенсирует лишь недостающие 10-20%, незадолго до выгрузки формовочной смеси из смесителя при суммарно постоянной длительности процесса мокрого смешения выполняют второе измерение эффективной мощности, по результатам которого в свою очередь можно вновь определить фактическую влажность, соответственно фактическую уплотняемость и использовать полученное значение для коррекции количества воды, добавляемой в следующую приготавливаемую порцию формовочной смеси.

Другие предпочтительные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения.

Другие преимущества, отличительные особенности и возможные варианты осуществления изобретения более подробно рассмотрены ниже со ссылкой на прилагаемые к описанию чертежи, на которых показано:

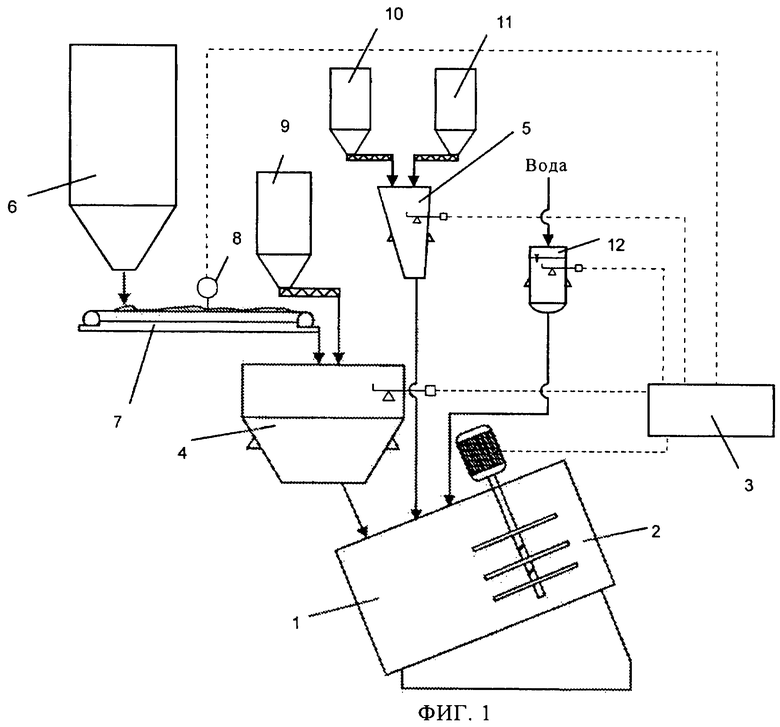

на фиг.1 - схематичный вид установки для осуществления предлагаемого в изобретении способа,

на фиг.2 - схематичная диаграмма с экспериментально определенной зависимостью между потребляемой двигателем мощностью и влажностью, соответственно с известной зависимостью между влажностью и уплотняемостью формовочной смеси при различном содержании в ней шлама,

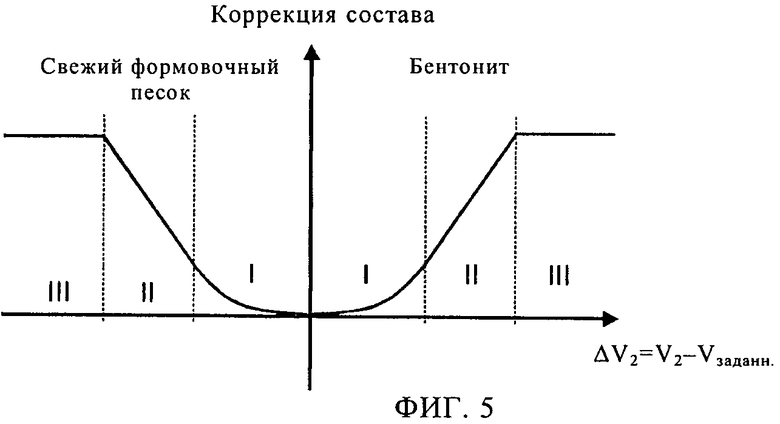

на фиг.3 - схематичная диаграмма с подразделенной на три участка функцией коррекции влажности в зависимости от разности между заданным и фактическим значениями уплотняемости,

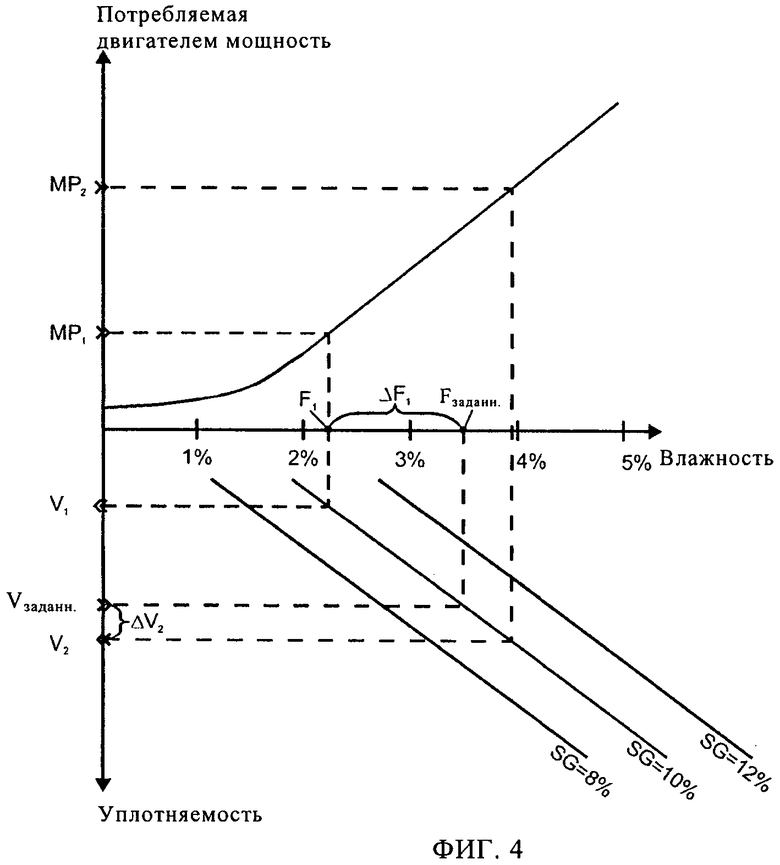

на фиг.4 - еще одна схематичная диаграмма с экспериментально определенной зависимостью между потребляемой двигателем мощностью и влажностью, соответственно с известной зависимостью между влажностью и уплотняемостью формовочной смеси при различном содержании в ней шлама и

на фиг.5 - схематичная диаграмма с подразделенной на три участка функцией коррекции содержания шлама в зависимости от разности между заданным и фактическим значениями уплотняемости.

На фиг.1 схематично показана установка для осуществления предлагаемого в изобретении способа, имеющая литейный смеситель 1 с консольным высокооборотным смесительным органом 2. Эффективную мощность двигателя определяют известным путем, определяя подводимое к двигателю напряжение и потребляемый двигателем ток и учитывая положение по фазе, и полученное значение передают в блок 3 управления. Твердые материалы - отработанную формовочную смесь и добавки - загружают в литейный смеситель 1, предварительно взвешивая на весах 4 и весах 5 соответственно. Отработанную формовочную смесь подают в весы 4 из бункера 6, например, ленточным конвейером 7 до тех пор, пока ее масса не достигнет заданного значения. В процессе транспортировки отработанной формовочной смеси из бункера 6 в весы 4 температурным датчиком 8 непрерывно измеряют температуру отработанной формовочной смеси на ленточном конвейере, на основании полученных результатов измерения вычисляют среднее значение температуры отработанной формовочной смеси и передают это значение в блок 3 управления. По завершении подачи отработанной формовочной смеси в весы 4 из другого бункера 9 добавляют свежий формовочный песок в заданном постоянном количестве. Одновременно с этим на весах 5 отмеривают заданные количества добавок, таких как бентонит 10 и угольная пыль 11. Весы 12 предварительно заполняют водой в количестве, которого достаточно для возможности добавления полностью всего расчетного количества жидкости в формовочную смесь в смесителе 1 без прерывания процесса на весовое дозирование воды.

Отдельные навески твердых материалов, отмеряемые на соответствующих весах, также гравиметрически дозируются блоком управления для возможности подачи твердых материалов в смеситель 1 в постоянном общем массовом количестве.

На фиг.2 в нижней части диаграммы показана известная зависимость между уплотняемостью и влажностью формовочной смеси. В зависимости от содержания шлама в формовочной смеси получают различные калибровочные прямые, которые с увеличением содержания шлама SG смещаются в направлении увеличения влажности. В верхней части на фиг.2 показана экспериментально установленная зависимость между потребляемой двигателем мощностью МР и влажностью формовочной смеси. Начиная со значения влажности, равного примерно 2%, потребляемая двигателем мощность изменяется линейно с увеличением влажности. Показанная на диаграмме калибровочная прямая относится к общей массе навески формовочной смеси. При влажности менее 2% зависимость между потребляемой двигателем мощностью и влажностью имеет ярко выраженный нелинейный характер из-за еще не полностью образовавшейся связности между песчинками формовочной смеси.

Этот диапазон лишь ограниченно пригоден для регулирования уплотняемости, и поэтому начальную влажность формовочной смеси предпочтительно доводить до уровня более 2%.

Соблюдение этого условия можно обеспечивать, например, путем предварительного добавления воды в количестве, составляющем 80-90% от того количества воды, которое было добавлено к предшествующей приготовленной порции формовочной смеси, и добавляемое в смеситель одновременно с добавлением твердых материалов.

На фиг.3 схематично показана функция коррекции влажности формовочной смеси в зависимости от разности значений уплотняемости, используемая для коррекции количества воды, добавляемой в следующую порцию формовочной смеси. Такая функция коррекции подразделяется на три различных участка и для положительных, и для отрицательных отклонений уплотняемости от заданного значения. На первом участке I функция коррекции соответствует полиному n-ной степени с n>1, и поэтому небольшие отклонения от заданного значения корректируются лишь в очень малой степени или даже не корректируются вовсе, тогда как более существенные отклонения подвергаются непропорционально более серьезной коррекции. Во избежание необходимости в слишком значительной коррекции при существенных отклонениях уплотняемости от заданного значения к первому участку I примыкает второй участок II, который предпочтительно имеет линейный характер и на котором отклонения между фактическими и заданными значениями уплотняемости и влажность находятся в прямо пропорциональной зависимости. Для очень больших отклонений, которые обычно обусловлены не длинноволновыми колебаниями состава формовочной смеси, а отдельными событиями, функцию коррекции во избежание возникновения колебаний в регулирующем контуре ограничивают максимальной величиной коррекции (см. участок III).

На фиг.4 показана в принципе такая же, что и на фиг.2, взаимозависимость между потребляемой двигателем мощностью, влажностью и уплотняемостью формовочной смеси при различном содержании в ней шлама, однако на этой диаграмме не приведены излишние обозначения, относящиеся к коррекции влажности. Количество добавляемой жидкости определяют без использования дополнительной функции коррекции непосредственно на основании разности между влажностью, рассчитанной на основании эффективной мощности MP1, и заданной влажностью Fзаданн., рассчитанной исходя из заданной уплотняемости при заданном содержании шлама. Обусловленные колебаниями содержания шлама отклонения фактической влажности F2, которую формовочная смесь имеет в конце процесса приготовления соответствующей ее порции и которую рассчитывают по калибровочной прямой по результатам измерения эффективной мощности МР2 незадолго до выгрузки формовочной смеси из смесителя, от заданной влажности Fзаданн. компенсируют в этом случае путем подачи регулирующего воздействия в систему управления дозированной подачей твердого материала. Используемая с этой целью функция коррекции схематично показана на фиг.5. В отличие от коррекции количества добавляемой воды, когда необходимо лишь увеличивать или уменьшать ее добавляемое в формовочную смесь количество, при коррекции количеств добавляемых твердых материалов необходимо проводить различия между добавлением крупнозернистого свежего формовочного песка с целью снижения содержания шлама и добавлением высокодисперсных материалов с целью увеличения содержания шлама. В соответствии с показанной на фиг.5 диаграммой при положительном отклонении уплотняемости V2 в конце процесса приготовления формовочной смеси в смесителе от заданной уплотняемости следует исходить из слишком низкого содержания шлама, которое можно скомпенсировать добавлением высокодисперсных материалов, например, в виде бентонита или смеси из бентонита, угольной пыли и при необходимости отфильтрованной пыли.

При отрицательном же отклонении уплотняемости V2 в конце процесса приготовления формовочной смеси в смесителе от заданной уплотняемости следует исходить из слишком высокого содержания шлама в смеси, которое можно скомпенсировать добавлением крупнозернистых материалов в виде свежего формовочного песка.

Функции коррекции и для добавления свежего формовочного песка, и для добавления высокодисперсных материалов, например бентонита, и в этом случае предпочтительно подразделять на три различных участка. На первом участке функция коррекции соответствует полиному n-ной степени с n>1, и поэтому небольшие отклонения от заданного значения корректируются лишь в очень малой степени или даже не корректируются вовсе, тогда как более существенные отклонения подвергаются непропорционально более серьезной коррекции. Во избежание необходимости в слишком значительной коррекции при существенных отклонениях фактических значений от заданных значений к первому участку примыкает второй участок, который предпочтительно имеет линейный характер и на котором отклонения между фактическими и заданными значениями уплотняемости и состав формовочной смеси находятся в прямо пропорциональной зависимости. Для очень больших отклонений, которые обычно обусловлены не длинноволновыми колебаниями состава формовочной смеси, а отдельными событиями, функцию коррекции во избежание возникновения колебаний в регулирующем контуре ограничивают максимальной величиной коррекции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления формовочных и стержневых смесей и установка для его осуществления | 1990 |

|

SU1761377A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 2011 |

|

RU2478020C2 |

| Способ приготовления песчано-глинистой формовочной смеси | 1989 |

|

SU1733179A1 |

| Способ приготовления формовочной смеси | 1983 |

|

SU1106578A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ И/ИЛИ СОСТАВА ФОРМОВОЧНЫХ МАТЕРИАЛОВ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2140074C1 |

| Способ приготовления песчано-глинистой смеси для литейных форм и стержней | 1984 |

|

SU1219230A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2014937C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ПЫЛИ, ОБРАЗУЮЩЕЙСЯ ПРИ ВОССТАНОВЛЕНИИ ЖЕЛЕЗНОЙ РУДЫ | 1996 |

|

RU2135424C1 |

| Способ изготовления литифицированного искусственного грунта | 2016 |

|

RU2625494C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА НЕПРОМЕШАННОЙ ГЛИНЫ В ФОРМОВОЧНЫХ СМЕСЯХ | 1986 |

|

RU2017553C1 |

Изобретение относится к литейному производству. Приготавливаемую формовочную смесь разделяют на несколько порций. Первую порцию подают в смеситель. На основании измерения усилия на смесительном органе определяют фактическую уплотняемость порции смеси. На основании разности между фактической и заданной уплотняемости определяют количество воды, которое необходимо добавить к находящейся в смесители порции. Повторяют операции измерения усилия на смесительном органе и уплотняемости смеси. По завершении процесса приготовления первой порции на основании измеренной разности между фактической уплотняемостью формовочной смеси и заданной уплотняемостью корректируют добавляемые количества воды, свежего формовочного песка и/или шлама в следующую приготавливаемую порцию формовочной смеси. Разработана простая система регулирования уплотняемости оборотной формовочной смеси. 12 з.п. ф-лы, 5 ил.

1. Способ приготовления формовочной смеси, характеризующийся тем, что

а) приготавливаемую формовочную смесь разделяют на по меньшей мере две порции,

б) первую приготавливаемую порцию формовочной смеси подают в смеситель,

в) приводят в движение предусмотренный в смесителе смесительный орган,

г) измеряют усилие, необходимое для приведения в движение смесительного органа,

д) на основании результата измерения указанного усилия определяют фактическую уплотняемость находящейся в смесителе порции формовочной смеси,

е) определяют разность между фактической уплотняемостью и заданной уплотняемостью,

ж) на основании результата определения указанной разности определяют количество воды, которое необходимо добавить к находящейся в смесителе порции формовочной смеси,

з) к находящейся в смесителе порции формовочной смеси добавляют воду в определенном на стадии ж) количестве,

и) предусмотренный в смесителе смесительный орган приводят в движение в течение заданного периода времени,

к) измеряют усилие, необходимое для приведения в движение смесительного органа,

л) на основании результата измерения указанного усилия определяют фактическую уплотняемость первой приготовленной порции формовочной смеси,

м) определяют разность между фактической уплотняемостью и заданной уплотняемостью,

н) на основании результата определения разности между фактической уплотняемостью и заданной уплотняемостью определяют необходимое для коррекции количество воды и/или необходимое для коррекции количество свежего формовочного песка и/или необходимое для коррекции количество шлама,

о) повторяют стадии б)-н) со следующей приготавливаемой порцией формовочной смеси с добавлением при этом до стадии з) или на стадии з) необходимого для коррекции количества воды и/или необходимого для коррекции количества свежего формовочного песка и/или необходимого для коррекции количества шлама, полученного в результате измерения, проведенного на стадии н) для непосредственно предшествующей порции формовочной смеси.

2. Способ по п.1, отличающийся тем, что на стадии а) формовочную смесь разделяют на по меньшей мере три порции, а определенные на стадии н) необходимые для коррекции количества добавляют каждый раз в следующую порцию формовочной смеси.

3. Способ по п.1 или 2, отличающийся тем, что до стадии и) измеряют температуру приготавливаемой порции формовочной смеси и на основании разности между измеренной температурой и заданной температурой вычисляют количество испаряющейся воды Fиспар, которую в этом количестве добавляют в смеситель до стадии и).

4. Способ по п.1 или 2, отличающийся тем, что на стадии и) в смесителе создают вакуум.

5. Способ по п.4, отличающийся тем, что до стадии г) измеряют температуру приготавливаемой порции формовочной смеси и на основании разности между измеренной температурой и заданной температурой вычисляют количество добавляемой воды Fохл, необходимое для испарительного охлаждения приготавливаемой порции формовочной смеси до заданной температуры.

6. Способ по одному из пп.1, 2, 5, отличающийся тем, что при приготовлении каждой последующей порции формовочной смеси перед стадией г) добавляют по меньшей мере 1/10 часть, предпочтительно более 5/10 частей, наиболее предпочтительно от 8/10 до 9/10 частей, определенного на стадии ж) для первой, соответственно для предшествующей порции формовочной смеси количества воды, при необходимости скорректированное на определенное на стадии н) необходимое для коррекции количество воды.

7. Способ по одному из пп.1, 2, 5, отличающийся тем, что заданный период времени одинаков для всех приготавливаемых порций формовочной смеси.

8. Способ по одному из пп.1, 2, 5, отличающийся тем, что на стадии н) определяют необходимое для коррекции количество воды.

9. Способ по п.8, отличающийся тем, что необходимое для коррекции количество воды определяют с использованием линейной функции коррекции.

10. Способ по п.8, отличающийся тем, что необходимое для коррекции количество воды ограничивают заданным предельным количеством воды.

11. Способ по п.8, отличающийся тем, что необходимое для коррекции количество воды при малых измеренных значениях разности между фактической уплотняемостью и заданной уплотняемостью определяют с использованием функции коррекции n-й степени с n>1.

12. Способ по одному из пп.1, 2, 5, отличающийся тем, что на стадии н) на основании разности между фактической уплотняемостью и заданной уплотняемостью определяют необходимое для коррекции количество свежего формовочного песка или необходимое для коррекции количество шлама и свежий формовочный песок или шлам добавляют в необходимом для коррекции количестве в следующую приготавливаемую порцию формовочной смеси предпочтительно на стадии б).

13. Способ по п.12, отличающийся тем, что на стадии н) на основании разности между фактической уплотняемостью и заданной уплотняемостью определяют необходимое для коррекции количество воды, которое учитывают применительно к следующей приготавливаемой порции формовочной смеси предпочтительно при добавлении на стадии з) определенного на стадии ж) количества воды в порцию формовочной смеси.

| DE 3220662 A1, 08.12.1983 | |||

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 0 |

|

SU250373A1 |

| DE 19536803 A1, 04.04.1996 | |||

| US 3727894 A, 17.04.1973. | |||

Авторы

Даты

2013-02-27—Публикация

2008-04-18—Подача