Изобретение относится к промышленности строительных материалов и может быть использовано при получении шлакощелочных связующих жаростойких бетонов, покрытий, обмазок и теплоизоляционных материалов.

Известен способ получения шлакощелочного вяжущего путем помола 70...85 мас. % шлака до удельной поверхности 300...350 м2/кг и последующего затворения растворами щелочи 25...30% (см. Глуховский В.Д., Пахомов В.А. Шлакощелочные цементы и бетоны. Киев: Будивельник, 1978, с. 29-30).

Наиболее близким к предлагаемому способу по технологическому решению и достигаемому эффекту является способ получения шлакощелочного вяжущего путем мокрого помола 85...90 мас.% шлака и 10...15 мас.% щелочного компонента при водотвердом отношении 0,45...0,5 (см. Кривенко П.А. и др. Технология получения шлакощелочного вяжущего путем мокрого помола/ Цемент, N 4, 1993, с. 31-33).

Недостатком указанного способа получения шлакощелочного вяжущего являются замедленные сроки схватывания и твердения изделий.

Задачей изобретения является ускорение сроков схватывания и твердения вяжущего.

Поставленная задача решается тем, что в способе получения шлакощелочного вяжущего путем мокрого помола шлака и щелочного компонента в воде помол осуществляют при водошлаковом отношении 0,18...0,25 при температуре 40-80 град. C и pH среды 11-12 до зернового состава, соответствующего остатку на сите 63 мкм 1-5% при следующем соотношении компонентов, мас.%:

шлак - 97,0...99,99;

щелочной компонент - 0,01...3,0.

В предложенном способе получения шлакощелочного вяжущего осуществляют мокрый помол шлака и щелочного компонента при водотвердом отношении 0,18... 0,25 до зернового состава, соответствующего остатку на сите 63 мкм 1...5% в условиях высокой концентрации твердой фазы - 0,55...0,65, повышенной температуры - 40...80oC и pH - 11...12. В этих условиях достигается необходимая полидисперсность шлака, интенсифицируется процесс его гидролиза и гидратации с образованием высокодисперсных продуктов взаимодействия. В условиях повышенной концентрации твердой фазы - В/Т 0,18...0,25 создается пространственная структура, прочность контакта которой значительно возрастает при повышении температуры за счет роста степени гидратации шлака, закристаллизованности новообразований.

Пример осуществления заявляемого способа

Для приготовления шлакощелочного вяжущего использовался гранулированный доменный шлак с модулем основности 0,91, модулем активности 0,2, коэффициентом качества 1,24 следующего химического состава, мас.%.

В качестве щелочного компонента применялся силикат натрия в виде жидкого стекла с силикатным модулем 2,6 (ГОСТ 13078-81) или силикат-глыба (ГОСТ 13079-81). Щелочной компонент вводился в виде раствора.

Отдозированные в необходимых пропорциях компоненты (по массе) загружаются в мельницу. Для получения шлаковой суспензии применяется метод с постадийной загрузкой измельчаемого материала. На первой стадии помола вводится все количество воды, рассчитанной на получение заданной концентрации суспензии.

В процессе помола контролируются следующие параметры: остаток на сите 63 мкм, температура, pH, влажность суспензии, характер течения. Из приготовленной шлакощелочной суспензии были заформованы образцы, прочностные характеристики вяжущих определялись после их твердения в воздушно-влажных условиях и при пропаривании при температуре изотермической выдержки 95±2oC в течение 4 часов.

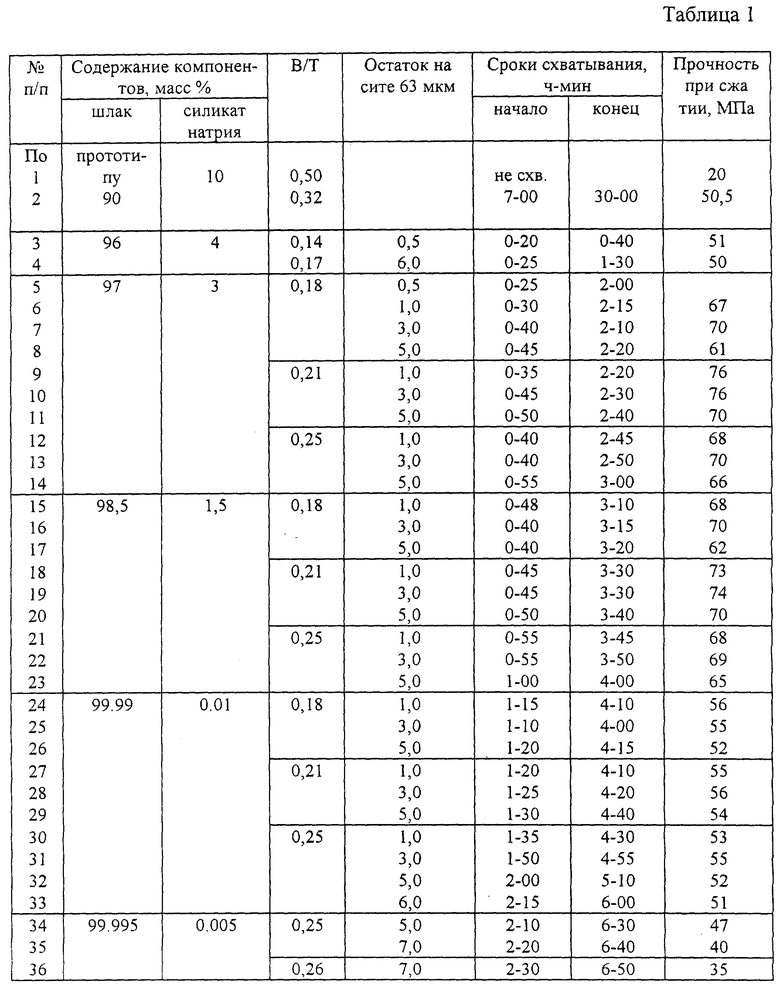

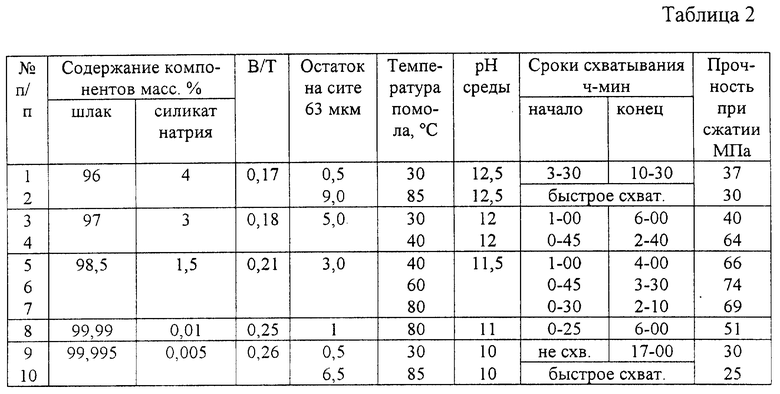

Параметры способа и результаты испытаний приведены в таблицах 1 и 2.

Из анализа таблиц следует, что при мокром помоле шлака и силиката натрия до остатка на сите 63 мкм 1...5% удается получить шлакощелочную суспензию с Ж/Т = 0,18...0,25. Шлакощелочная суспензия эффективно схватывается и твердеет как в воздушно-влажных условиях, так и при пропарке с достижением прочности 50 и 74 МПа соответственно, тогда как шлакощелочное вяжущее, полученное по оптимальному варианту прототипа, не схватывается в течение длительного времени. Прочность полученного шлакощелочного вяжущего по предлагаемому способу в 1,5...2,5 раза выше, чем у прототипа, при более низком (в 3 раза) содержании щелочного компонента. Полученное шлакощелочное вяжущее отличается высокой адгезией к металлу.

Помол шлакощелочной суспензии при водошлаковом отношении менее 0,18 затруднен из-за значительной вязкости системы. Повышение водошлакового отношения сверх 0,25 приводит к замедлению сроков схватывания шлакощелочной суспензии и снижению прочности затвердевшего камня. Мокрый помол шлака в условиях высокой концентрации твердой фазы (В/Т 0,18...0,25) создает предпосылки к формированию тонкопористой высоконаполненной структуры.

Помол шлакощелочной суспензии до остатка на сите менее 1% экономически нецелесообразен. Уменьшение продолжительности помола сопровождается увеличением остатка на сите 63 мкм более 5%, что вызывает снижение устойчивости суспензии и ее расслаивание. Повышение дозировки щелочного компонента вызывает закономерное повышение прочности вяжущего, однако, увеличение содержание силиката натрия сверх 3% приводит к ускорению схватывания, понижению живучести смеси, что затрудняет ее гомогенизацию и отрицательно сказывается на конечной прочности изделий.

Увеличение при помоле pH более 12 не вызывает ухудшения реологических свойств суспензии, однако приводит к снижению водостойкости затвердевших образцов.

Снижение pH менее 11 замедляет химическую активацию шлака, и, в конечном итоге, снижает прочность изделий.

Повышение температуры сверх 80oC затрудняет измельчение, т.к. вязкость суспензии возрастает за счет интенсивной гидратации шлаковых минералов в процессе помола. При этом шлак не размалывается до необходимой дисперсности, остаток на сите N 0063 повышается до 6,5-9%.

Понижение температуры менее 40oC приводит к увеличению длительности помола в 1,5-2 раза для достижения необходимой тонины, что экономически нецелесообразно.

Щелочная активация в условиях мокрого помола существенно интенсифицирует процесс гидролиза и гидратации шлака, гелеобразные продукты возникают в процессе помола, при повышении температуры увеличивается степень закристаллизованности, что значительно улучшает физико-механические свойства материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2001 |

|

RU2190581C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛАКОЩЕЛОЧНОГО ВЯЖУЩЕГО | 2008 |

|

RU2377201C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2442758C1 |

| БЕСКЛИНКЕРНОЕ КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ | 1997 |

|

RU2139263C1 |

| ВЯЖУЩЕЕ ВЕЩЕСТВО | 2017 |

|

RU2671018C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| ВЯЖУЩЕЕ | 1992 |

|

RU2049748C1 |

| Вяжущее | 1986 |

|

SU1350137A1 |

Способ относится к промышленности строительных материалов и может быть использован при получении шлакощелочных связующих, жаростойких бетонов, покрытий, обмазок и теплоизоляционных материалов. Способ получения шлакощелочного вяжущего включает мокрый помол шлака и щелочного компонента в воде при водошлаковом отношении 0,18-0,25 при 40-80°С и рН среды 11-12 до зернового состава, соответствующего остатку на сите 63 мкм 1-5% при соотношении компонентов, мас.%: шлака -97,0-99,99; щелочного компонента - 0,01-3,0. Техническим результатом является ускорение сроков схватывания и твердения вяжущего. 2 табл.

Способ получения шлакощелочного вяжущего путем мокрого помола шлака и щелочного компонента в воде, отличающийся тем, что помол осуществляют при водошлаковом отношении, равном 0,18 - 0,25 при 40 - 80oC и pH среды 11 - 12 до зернового состава, соответствующего остатку на сите 63 мкм 1 - 5% при следующих соотношениях компонентов, мас.%

Шлак - 97,0 - 99,99

Щелочной компонент - 0,01 - 3,0

| Кривенко П.А | |||

| и др | |||

| Технология получения шлакощелочного вяжущего путем мокрого помола | |||

| Цемент, 1993, N 4, с.31-33 | |||

| RU 2058959 C1, 27.04.96 | |||

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО | 1993 |

|

RU2074150C1 |

| Вяжущее | 1972 |

|

SU481571A1 |

| US 4897119 A, 30.01.90 | |||

| СПОСОБ ОДНОВРЕМЕННОГО ПОСЕВА ЗЕРНОВЫХ И ЗЕРНОБОБОВЫХ КУЛЬТУР | 2011 |

|

RU2512009C2 |

Авторы

Даты

1999-09-20—Публикация

1997-07-23—Подача