Изобретение относится к способу получения изопрена из изопентана, в частности к процессу дегидрирования изоамиленов в изопрен, и может быть использовано в производстве бутадиена.

Известны способы дегидрирования изоамиленов в изопрен на фосфатных и железоокисных катализаторах в присутствии водяного пара в одноступенчатых адиабатических реакторах. [Патент США 2442319, 2442320, оп. 1948; Авт. св. СССР 224492, оп. 1964; Авт. св. СССР 201335, oп. 1967]. Недостатком указанных способов является малая конверсия изоамиленов и селективность, повышенный расход водяного пара и других энергоресурсов.

Известен также способ дегидрирования изоамиленов в четырехслойном адиабатическом реакторе с промежуточной подачей пара на железоцинкхромовом катализаторе К-16. [Заявка ФРГ 1926625, оп. 1970].

Этот способ обеспечивает более высокую конверсию изоамиленов, однако приводит к повышенному расходу водяного пара, т.к. работа на пониженном разбавлении в первых ступенях приводит к снижению селективности процесса.

Способ дегидрирования в двухслойном реакторе с подачей всего пара на первый слой, хотя и улучшая распределение потоков контактного газа и несколько повышал селективность, также был энергоемок [А.С.СССР 780423, оп. 1980].

В силу указанных причин в промышленности процесс дегидрирования изоамиленов в изопрен в многоступенчатых реакторах до последнего времени не получил развития.

Доминирующее положение в отечественной и зарубежной промышленности заняли фосфатные катализаторы, дегидрирование на которых проводится в двух параллельно работающих одноступенчатых реакторах одной системы, с автоматическим переключением каждые 10-15 мин с режима контактирования на режим регенерации и продувки [П.А.Кирпичников и др. Альбом технологических схем основных производств промышленности синтетического каучука. - Л.: Химия, 1986, с.61].

Однако в последнее время при дегидрирования изоамиленов фосфатные катализаторы начали вытесняться новыми железоокисными катализаторами (К-24, К-28 и КИМ-1) [А.с. СССР 426412, оп. 1974].

Дегидрирование изоамиленов на этих катализаторах проводится непрерывно в одноступенчатых адиабатических реакторах при объемной скорости 70-130 час-1, разбавлении сырья паром в соотношении 1:5,5-6 по весу, температуре 590-640oC и при избыточном давлении в верхней части реактора 0,7-0,9 ати.

Как уже отмечалось, несмотря на ряд преимуществ, недостатком этого способа является пониженная конверсия и селективность процесса, а также повышенный расход энергоресурсов.

Наиболее близким к заявляемому способу является способ получения изопрена дегидрированием изоамиленов на железоокисном катализаторе К-16 в односекционном адиабатическом реакторе при температуре 580-630oC и разбавлении сырья водяным паром [С.К.Огородников, Г.С.Идлис. Производство изопрена. - Л.: Химия, 1973, с. 124]. Недостатками этого способа являются пониженная конверсия и селективность изоамиленов и высокий удельный расход изоамиленов.

Предлагаемый способ лишен указанных недостатков, т.к. позволяет повысить не только конверсию изоамиленов и снизить удельный расход водяного пара, но за счет общего снижения уровня температуры увеличить селективность процесса.

Задачей настоящего изобретения является снижение удельного расхода водяного пара, повышение конверсии изоамиленов и селективность процесса.

Поставленная задача решается описываемым способом, согласно которому дегидрирование изоамиленов проводят в двухступенчатом реакторе на железоокисном катализаторе с промежуточным перегревом контактного газа в межступенчатом перегревателе водяным паром, поступающего из первой секции однокамерной печи, с последующим перегревом этого пара во второй секции печи и подачей его вместе с перегретым сырьем на первую ступень дегидрирования, причем температура дегидрирования по ступеням реактора корректируется перепуском части пара, поступающего на первую секцию змеевиков в печи, на вторую секцию змеевиков. Исходя из теплового баланса реакторного блока соотношение поверхностей змеевиков в пароперегревательной печи составляет 5:3. Конверсия изоамиленов при дегидрировании на железоокисных катализаторах при объемной скорости 70-90 час-1 выдерживается на уровне 34% в первой ступени реактора и 42% во второй.

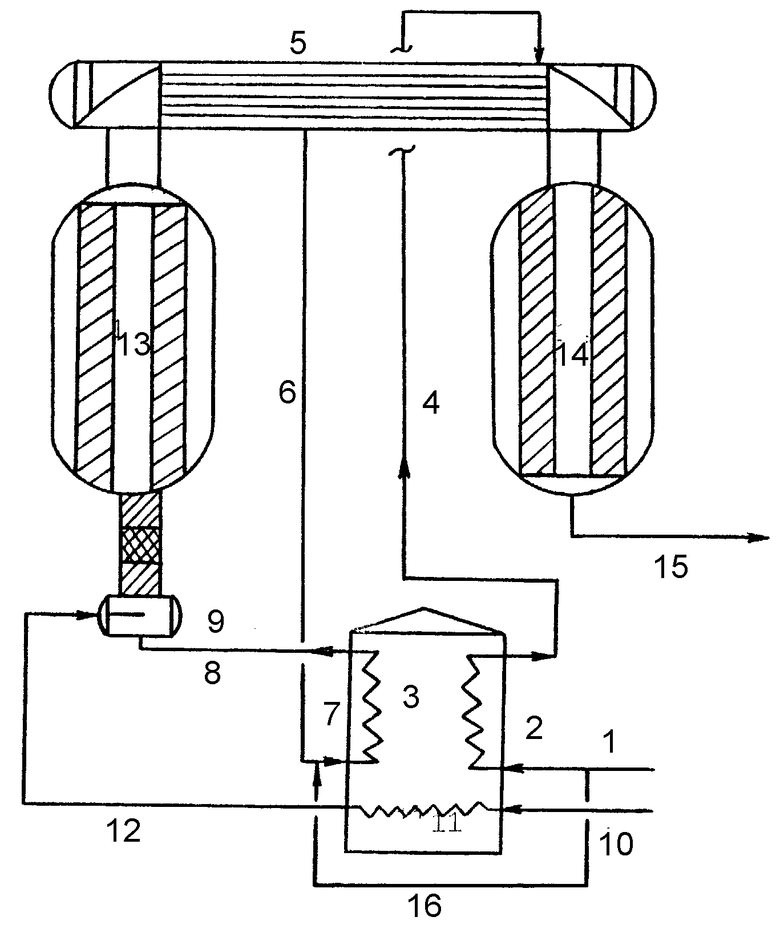

На чертеже дана предлагаемая схема двухступенчатого дегидрирования.

По данному способу водяной пар из сети по линии 1 подают в змеевик 2 пароперегревательной печи, откуда с температурой 650-750oC по линии 4 в межтрубное пространство межступенчатого перегревателя 5, где он отдает свое тепло контактному газу, поступающему из первой ступени дегидрирования на вторую. Из перегревателя 5 водяной пар по линии 6 возвращается в змеевики 7 пароперегревательной печи, где он снова перегревается до температуры 650-750oC и подается по линии 8 в смеситель 9 для смешения с сырьем - изоамиленовой фракцией, поступившим по линии 10 в змеевики печи 11, а затем к смесителю по линии 12.

Смесь сырья и водяного пара направляется в первый по ходу радиальный реактор оксидирования 13, откуда контактный газ через межступенчатый перегреватель 5 направляется во второй реактор 14. Контактный газ из реактора 14 подают на узел охлаждения и конденсации по линии 15.

Корректировка заданной температуры дегидрирования по ступеням реактора осуществляется за счет перепуска части водяного пара, поступающего в первую секцию змеевиков печи, на вторую секцию по линии 14.

Изобретение иллюстрируется следующими примерами.

Пример N 1. (По прототипу). Дегидрирование изоамиленов в изопрен проводят по традиционной схеме в одноступенчатом адиабатическом реакторе на железоокисном катализаторе.

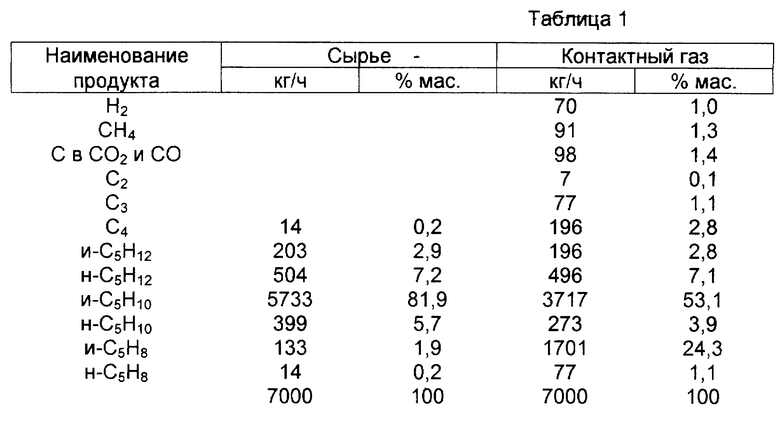

На дегидрирование подают изоамиленовую фракцию и получают контактный газ в количестве и по составу, представленному в табл. 1 (см. в конце описания).

На дегидрировании выдерживается следующий технологический режим.

1. Подача изоамиленовой фракции, сырье, т/ч - 7,0

2. Объемная скорость подачи сырья, час-1 - 120

3. Разбавление сырья паром, т/т - 1:5,5

4. Температура, oC

верха - 620

низа - 580

5. Давление, кг/см2

верха - 0,7

низа - 0,3

При этом получены следующие выходы, мас. %

на пропущенные

и-C5H10 + и-C5H8 в сырье - 29,0

на разложенные

и-C5H10 + и-C5H8 в сырье - 79,2

Конверсия - 36,6

Несмотря на ряд преимуществ процесса дегидрирования на железоокисных по сравнению с фосфатными катализаторами, конверсия и селективность изоамиленов недостаточны, вследствие чего удельный расход водяного пара высок.

Пример N 2. По предлагаемому способу дегидрирование изоамиленов в изопрен проводится в двухступенчатом адиабатическом реакторе с промежуточным перегревом контактного газа на железоокисном катализаторе К-24. Перегретый водяной пар отдает свое тепло в межступенчатом перегревателе контактного газа и возвращается в печь для повторного перегрева, а затем поступает в составе шихты на дегидрирование. Необходимая температура дегидрирования регулируется перепуском пара, поступающего в печь в первую секцию змеевиков, на вторую.

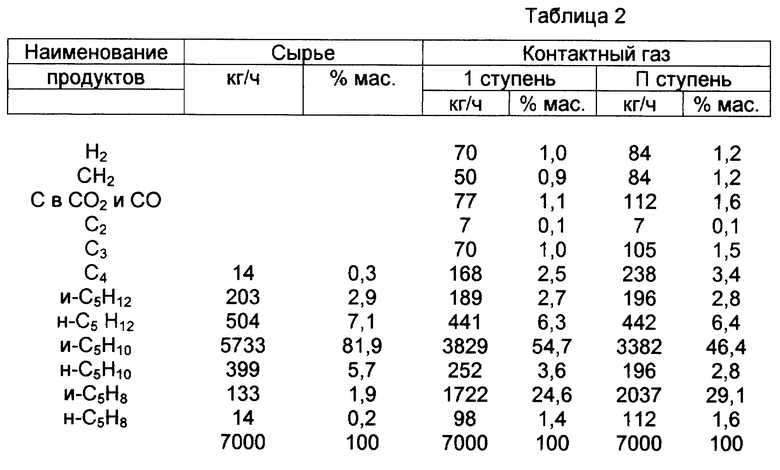

На дегидрирование подается сырье и получается контактный газ в количестве и по составу, представленному в табл. 2 (см. в конце описания).

При дегидрировании на реакторном блоке выдерживался следующий технологический режим:

1. Подача сырья, т/ч - 7,0

2. Объемная скорость подачи сырья, час-1 - 90

3. Разбавление сырья паром, т/т - 1:5,5

4. Температура, oC

1 ступень верха - 600

низа - 580

II ступень верха - 600

низа - 580

перепад температур, oC - 40

5. Давление, кг/м2

1 ступень верха - 0,7

низа - 0,55

II ступень - 0,5

низа - 0,3

перепад давления - 0,4

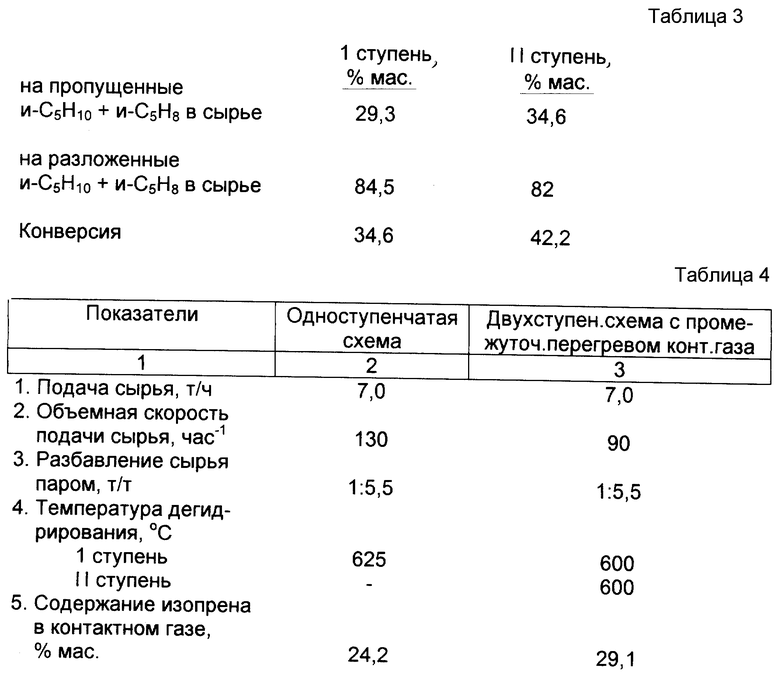

Выход изопрена и конверсия показаны в табл. 3 (см. в конце описания).

При работе реакторов дегидрирования по двухступенчатой схеме конверсия и селективность выше, а следовательно, удельный расход пара ниже, чем по одноступенчатой схеме.

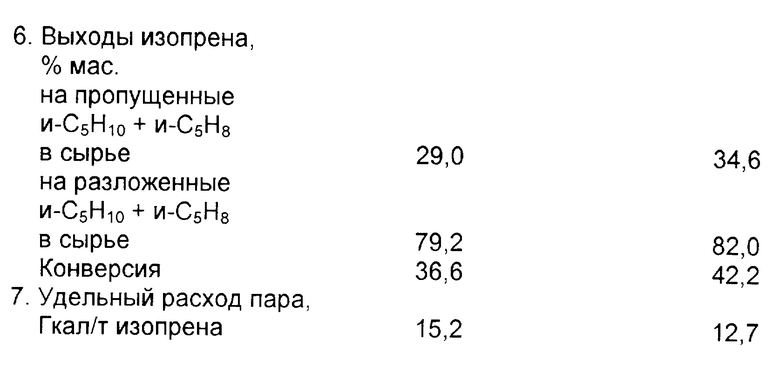

Сопоставление работы одноступенчатых и двухступенчатых реакторов с промежуточным перегревом контактного газа в межступенчатом перегревателе при дегидрировании изоамиленов в изопрен на железоокисном катализаторе показана в табл. 4 (см. в конце описания).

Таким образом, при более низкой температуре дегидрирования двухступенчатая схема по сравнению с одноступенчатой обеспечивает увеличение выхода на пропущенные и-C5H10 + и-C5H8 на 5-6% абс., выхода на разложенные и-C5H10 + и-C5H8 в сырье на 2,8% абс. и снижение удельного расхода пара примерно на 20%.

Соответственно снижается расход других энергоресурсов и упрощается работа узла охлаждения и конденсации контактного газа.

Осуществление данной схемы удачно вписывается в реконструкцию действующих производств изопрена с параллельно работающими реакторами дегидрирования изоамиленов на фосфатных катализаторах при переводе их на последовательное двухступенчатое дегидрирование на железоокисных катализаторах с установкой межступенчатых перегревателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ЖЕЛЕЗООКСИДНЫХ КАТАЛИЗАТОРАХ В АДИАБАТИЧЕСКОМ РЕАКТОРЕ | 2015 |

|

RU2580321C1 |

| Способ получения изопрена на железооксидных катализаторах в адиабатическом реакторе | 2018 |

|

RU2687491C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА КАТАЛИТИЧЕСКИМ ДЕГИДРИРОВАНИЕМ ИЗОАМИЛЕНОВ В АДИАБАТИЧЕСКОМ РЕАКТОРЕ | 2014 |

|

RU2556859C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2106334C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКОГО УГЛЕВОДОРОДА | 2000 |

|

RU2175963C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2000 |

|

RU2177470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2712164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2247702C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2276663C1 |

Описывается способ получения изопрена каталитическим дегидрированием изоамиленов в адиабатическом реакторе в присутствии железоокисного катализатора пои температуре 580-630oC и разбавлении сырья водяным паром. Дегидрирование проводят в двухступенчатом реакторе при разбавлении сырья водяным паром в соотношении 1:5-6 по массе с промежуточным перегревом контактного газа первой ступени в межступенчатом перегревателе водяным паром, поступающим из первой секции однокамерной пароперегревательной печи, с последующим перегревом этого пара во второй секции пароперегревательной печи и подачей его вместе с сырьем в первую ступень реактора, причем температуру дегидрирования корректируют перепуском части пара, поступающего на первую секцию змеевиков пароперегревательной печи, на вторую секцию змеевиков. Технический результат - снижение удельного расхода водяного пара, повышение конверсии изоамиленов и селективности процесса. 2 з.п.ф-лы. 1 ил., 4 табл.

| Огородников С.К., Идлис Г.С | |||

| Производство изопрена | |||

| - Л.: Химия, 1973, с.124 | |||

| Отвертка | 1960 |

|

SU134635A1 |

| Кирпичников В.П | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, 1986, с.61. | |||

Авторы

Даты

1999-09-20—Публикация

1998-03-06—Подача