Изобретение относится к области производства винилароматических углеводородов, например стирола, альфаметил-стирола, дивинилбензола и др., и может быть использовано в нефтехимической промышленности.

Известны различные способы дегидрирования алкилароматических углеводородов в многоступенчатых реакторах в присутствии водяного пара на железоокисных катализаторах.

Сырье - алкилароматический углеводород, подаваемое на дегидрирование, испаряется путем прямого и непрямого контакта с водяным паром, перегревается и далее объединяется с основным количеством пара до соотношения пар: сырье 1:1,5-3,0 и проходит систему реакторов.

Контактный газ охлаждается в котлах-утилизаторах и пенном аппарате, после чего конденсируется с получением фракции углеводородов и воды.

Недостатком указанных способов является повышенный расход водяного пара на испарение алкилароматических углеводородов.

Известен способ получения стирола (пат. США 4628136, 1986 г.), при котором дегидрирование этилбензола проводится при давлении, близком к атмосферному, согласно которому исходный этилбензол испаряется за счет тепла водяного пара из сети или за счет тепла дистиллата колонны выделения этилбензола - возврата.

Недостатком указанного способа является в одном случае повышенный расход водяного пара, в другом - трудности в организации стабильной работы всего производства.

Известен также способ получения винилароматического углеводорода (патент РФ N 212043, 1997 г.), согласно которому испарение алкилароматического углеводорода проводится за счет тепла водяного пара путем его прямого или непрямого контакта и с подачей смеси исходных углеводорода с паром в различные стадии процесса.

Способ позволяет несколько снизить удельный расход водяного пара и образование высококипящих продуктов, однако также имеет указанные выше недостатки.

Наиболее близким по технической сущности является способ получения стирола, согласно которому дегидрирование этилбензола проводится под вакуумом, а испарение этилбензола происходит под избыточным давлением за счет прямого и непрямого контакта с паром из сети, а перегрев за счет тепла контактного газа после второй ступени. (Пат. США N 3702346, 1972).

Недостатком указанного способа является также повышенный расход водяного пара на испарение этилбензола и повышенный выход высококипящих побочных продуктов.

Целью изобретения является снижение удельных расходов пара и образования высококипящих побочных продуктов.

Поставленная цель достигается описываемым способом получения винилароматического углеводорода каталитическим дегидрированием алкилароматического углеводорода в многоступенчатом реакторе при повышенной температуре в присутствии водяного пара под вакуумом, по которому испарение и перегрев алкилароматического углеводорода проводится под вакуумом 0,8-0,9 ата в смеси с очищенным паровым конденсатом в соотношении 1:0,3 по весу или в смеси алкилароматический углеводород, очищенный паровой конденсат, водяной пар в соотношении 1:0,2:0,1 по весу, сначала за счет подогрева теплом парового конденсата, циркулирующего в пенном аппарате, затем за счет непрямого контакта со смесью водяного пара, поступающего из котлов-утилизаторов и межступенчатого перегревателя контактного газа, и окончательный перегрев за счет тепла контактного газа после последней ступени дегидрирования.

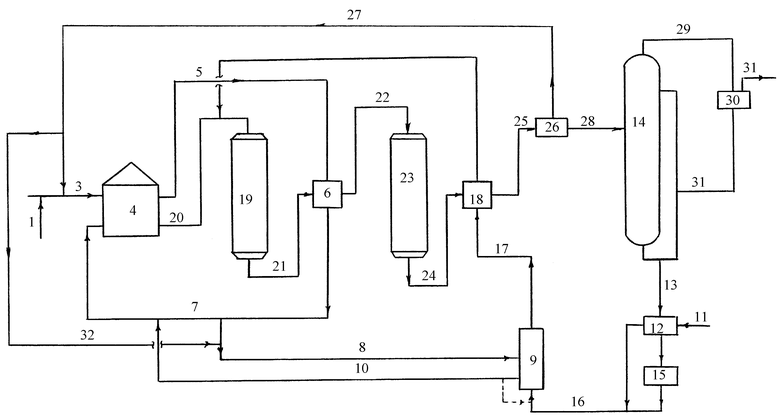

На чертеже приведена схема получения винилароматического углеводорода-стирола, поясняющая предлагаемый способ.

Водяной нар из сети, поступающий по линии 1, смешивается с паром, поступающим по линии 27 из котлов-утилизаторов 26, и направляется по линии 3 в первую секцию пароперегревательной печи 4, откуда по линии 5 подается в межступенчатый перегреватель реакторного блока 6, а затем по линии 7 возвращается во вторую секцию пароперегревательной печи.

Часть водяного пара из межступенчатого перегревателя 6 по линии 8 объединяется с частью пара, поступающего из котлов-утилизаторов 26 по линии 32 и направляется на межтрубное пространство испарителя 9, а затем по линии 10 возвращается в линию 7 и далее в пароперегревательную печь.

Этилбензол поступает в теплообменник 12 по линии 11, где нагревается паровым конденсатом до температуры 85oC, поступающим по линии 13 из циркуляционной линии пенного аппарата 14. Затем этилбензол объединяется с очищенным паровым конденсатом из аппарата 15 в соотношении 1:0,3 или с паровым конденсатом и водяным паром в соотношении 1:0,2:0,1 (на схеме подача пара показана пунктиром) и по линии 16 направляется на испарение в испаритель 9, обогреваемый смесью водяного пара, поступающего из котлов утилизаторов 26 и межступенчатого перегревателя 6.

Испаренный этилбензол но линии 17 направляется в перегреватель этилбензола 18, где он перегревается за счет тепла контактного газа, поступающего из реактора 23 по линии 24. Из перегревателя 18 этилбензол с температурой 550oC по линии 27 подается на объединение с основным количеством водяного пара в соотношении пар:этилбензол 1:1,5-3,0 и проходит через первую и вторую ступени дегидрирования в реакторах 19, 23.

Контактный газ, выходящий из последней ступени реактора, отдает свое тепло сначала в перегревателе 18, куда он поступает по линии 24, затем по линии 25 в котлах-утилизаторах 26 и наконец в пенном аппарате 14 и поступает на узел конденсации и разделения 30, где происходит конденсация контактного газа. Несконденсированная часть направляется на вакуум-компрессор, а сконденсированная часть разделяется на углеводородную часть и паровой конденсат, который но линии 31 возвращается на циркуляцию в пенный аппарат 14. Избыток парового конденсата но линии 13 через теплообменник 12 поступает на узел очистки 15 и частично подается на испаритель 9, а частично в котлы-утилизаторы 26 (на схеме не показано).

Углеводородная часть - "печное" масло направляется на ректификацию по линии 32 с целью получения винилароматического углеводорода.

Пример 1 (по прототипу)

Дегидрирование этилбензола в стирол проводится в двухступенчатом реакторе на железоокисном катализаторе под вакуумом 0,6-0,7 ата при температуре 580-630oC в зависимости от срока эксплуатации катализатора с промежуточным перегревом контактного газа водяным паром из пароперегревательной печи с последующим возвратом этого пара в печь и далее на I ступени дегидрирования.

На дегидрирование подается этилбензольная фракция состава: этилбензол 98 мас.%, бензол 0,2 мас.%, толуол 0,3 мас.%, стирол 1,5 мас.%.

Этилбензольная фракция смешивается с водяным паром в соотношении 1:0,3 по весу и поступает в испаритель, где испаряется под давлением 1,5 ата также за счет тепла водяного пара, подаваемого в межтрубное пространство испарителя.

Перегрев испаренной смеси проводится за счет тепла контактного газа, выходящего из II ступени реактора, после она с температурой 550oC направляется на I ступень дегидрирования.

На испарение и перегрев этилбензольной фракции в количестве 1,76 т/т стирола затрачивается 0,99 Гкал тепла водяного пара на 1 т стирола.

Высококипящих продуктов образуется 0,03 г на 1 т стирола.

Пример 2 (по предлагаемому способу).

Дегидрирование этилбензола проводится по схеме и технологическом режиме, указанном в примере 1.

Испарение и перегрев этилбензольной фракции происходит под вакуумом 0,8-0,9 ата в смеси с паровым конденсатом в соотношении 1:0,3 - этилбензольной фракции 1,76 т, парового конденсата 0,58 т на 1 т стирола.

Подогрев смеси осуществляется сначала за счет тепла парового конденсата из циркуляционной линии пенного аппарата, затем испарение и начальный перегрев осуществляется за счет непрямого контакта со смесью водяного пара, поступающего из котлов-утилизаторов и межступенчатого перегревателя контактного газа, окончательный перегрев за счет тепла контактного газа после последней ступени дегидрирования.

Затраты тепла на испарение и перегрев этилбензольной фракции составили 0,74 Гкал на 1 т стирола.

Экономия тепла пара составила 0,22 Гкал на 1 т стирола.

Высококипящих продуктов образуется 0,15 т на 1 т стирола.

Пример 3 (по предлагаемому способу).

Дегидрирование этилбензола проводится по схеме и технологическом режиме, указанном в примере 1.

Испарение и перегрев этилбензольной фракции происходит под вакуумом 0,8-0,9 ата в смеси с водным конденсатом и водяным паром в соотношении 1: 0,2: 0,1 - этилбензольная фракция в количестве 1,76 т, парового конденсата 0,35 т на 1 т стирола, 0,17 т водяного пара на 1 т стирола.

Испарение и перегрев смеси но схеме и технологическом режиме, указанном в примере 2.

Затраты тепла на испарение и перегрев этилбензольной фракции по этому способу составляет 0,84 Гкал на 1 т стирола.

Экономия водяного пара составляет 0,15 Гкал/т стирола, высококипящих продуктов образуется 0,015 т/т стирола.

Таким образом, внедрение схемы вакуумного испарения и перегрева этилбензольной фракции совместно с паровым конденсатом позволит снизить удельный расход водяного пара на 0,15-0,22 Гкал на 1 т стирола, высококипящих продуктов на 0,015 т/т стирола.

При этом будет обеспечено квалифицированное использование части парового конденсата, получаемого при конденсации контактного газа, и снижение образования высококипящих продуктов за счет "мягкого" режима вакуумного испарения.

Пример 4 (по прототипу). Дегидрирование изопропилбензола в α-метилстирол проводится по технологической схеме и при режимах, указанных в примере 1.

На дегидрирование подается изопропилбензольная фракция следующего состава: изопропилбензол 98,0 мас. %, бензол 0,2 мас. %, толуол 0,28 мас.%, α-метилстирол 1,52 мас.%. Изопропилбензольная фракция смешивается с водяным паром в соотношении 1:0,3 по весу и поступает на испарение под давлением 1,5 ата.

При этом на испарение и перегрев 1,76 т изопропилбензольной фракции затрачивается 1,0 Гкал тепла, при этом образуется высококипящий продукт в 28 кг/т α-метилстирола.

Пример 5 (по предлагаемому способу).

Дегидрирование изопропилбензола проводится но технологической схеме и при режимах, приведенных в примере 1.

Испарение и перегрев изопропилбензольной фракции производится под вакуумом 0,8-0,9 ата во схеме, указанной в примере 2. На испарение с изопропилбензольной фракцией подается паровой конденсат в соотношении 1:0,3, т.е. на 1,76 т изопропилбензольной фракции подается 0,58 т парового конденсата. При этом используется избыточный паровой конденсат, отбираемый из пенного аппарата, после частичной конденсации контактного газа.

На испарение и перегрев изопропилбензольной фракции в количестве 1,76 т затрачивается 0,78 Гкал тепла, образование высококипящих за счет разложения изопропилбензольной фракции составляет 15 кг/т α-метилстирола.

Экономия тепла водяного пара составит 0,22 Гкал/т α-метилстирола.

Пример 6 (по предлагаемому способу).

Дегидрирование изопропилбензольной фракции в α-метилстирол про водится по технологической схеме и при режимах, приведенных в примере 1.

Испарение и перегрев изопропилбензольной фракции проводится под вакуумом 0,8-0,9 ата по схеме, указанной в примере 2.

На испарение и перегрев подается изопропилбензольная фракция в смеси с паровым конденсатом и водяным паром в весовом соотношении 1:0,2:0,1 по схеме, приведенной в примере 3. При этом на 1,76 т изопропилбензольной фракции подается 0,35 т парового конденсата и 0,17 т водяного пара.

Затраты тепла на испарение и перегрев составляют 0,85 Гкал/т α-метилстирола. Экономия водяного пара составит 0,15 Гкал/т стирола, образование внсококипящих - 15 кг/т α-метилстирола.

Таким образом, внедрение предлагаемых схем вакуумного испарения и перегрева алкилароматических углеводородов позволит снизить удельный расход водяного пара на 0,15-0,22 Гкал целевого продукта.

При этом будет обеспечено квалифицированное использование части избыточного парового конденсата, полученного на узле охлаждения и конденсации контактного газа (в частности из пенного аппарата), и снижение образования высококипящих за счет "мягкого" режима вакуумного испарения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2322432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2120431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2331623C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2106334C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2000 |

|

RU2177470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2247702C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2712164C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1999 |

|

RU2166494C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 1994 |

|

RU2071483C1 |

Изобретение относится к области производства винилароматических углеводородов, например стирола, альфаметилстирола, дивинилбензола и др., и может быть использовано в нефтехимической промышленности. В способе получения винилароматического углеводорода каталитическим дегидрированием алкилароматического углеводорода в многоступенчатом реакторе в присутствии водяного пара под вакуумом испарение и перегрев алкилароматического углеводорода проводится под вакуумом 0,8-0,9 ата в смеси с очищенным паровым конденсатом в соотношении 1: 0,3 по весу или в смеси алкилароматический углеводород, очищенный паровой конденсат, водяной пар в соотношении 1:0,2:0,1 по весу, подогрев которой осуществляется за счет тепла парового конденсата, циркулирующего в пенном аппарате, испарение и начальный перегрев за счет непрямого контакта со смесью водяного пара, поступающего из котлов-утилизаторов и межступенчатого перегревателя контактного газа и окончательный перегрев - за счет тепла контактного газа после последней ступени дегидрирования. Технический результат - снижение удельных расходов пара на испарение и перегрев алкилароматического углеводорода и образования высококипящих побочных продуктов. 1 з.п. ф-лы, 1 ил.

| US 3702346, 07.11.1972 | |||

| МАШИНА ДЛЯ ПОГРУЗКИ ШТУЧНЫХ ГРУЗОВ В ВАГОНЫ | 0 |

|

SU238400A1 |

| РАБОЧИЙ ЦИЛИНДР МОЩНОГО ГИДРАВЛИЧЕСКОГО ПРЕССА | 0 |

|

SU175823A1 |

| US 4962253, 09.10.1990. | |||

Авторы

Даты

2001-11-20—Публикация

2000-04-03—Подача