Настоящее изобретение относится к способу получения винилароматических углеводородов дегидрированием соответствующих алкилароматических углеводородов.

Известен способ получения стирола дегидрированием этилбензола в присутствии водяного пара на неподвижном слое катализатора, осуществляемый в двух последовательно расположенных реакторах (ступенях) с подогревом реакционной массы между ступенями. Обычно объемы загружаемого по ступеням катализатора одинаковы. (Альбом технологических схем основных производств промышленности синтетического каучука: Учебное пособие для ВУЗов / Кирпичников П.А., Береснев В.В., Попова Л.М. - Л.: Химия, 1981 г., с. 99).

Наиболее близким к предлагаемому является способ получения винилароматических углеводородов дегидрированием соответствующих алкилароматических углеводородов в присутствии водяного пара на неподвижном катализаторе, расположенном слоями с уменьшением гидравлического сопротивления слоев по ходу реакционного потока. Процесс может осуществляться как в одноступенчатом, так и в многоступенчатом реакторе с промежуточным нагревом реакционной смеси. При использовании двухступенчатого реактора объемы загружаемого катализатора по ступеням одинаковы ((Патент РФ 2208008, приоритет от 03.12.2001, опубликован 10.07.2003).

Недостатком обоих указанных способов является их недостаточно высокая эффективность.

Задачей, решаемой настоящим изобретением, является повышение эффективности процессов получения винилароматических углеводородов.

Предлагается способ получения винилароматических углеводородов путем дегидрирования соответствующих алкилароматических углеводородов в присутствии водяного пара на неподвижном слое катализатора, осуществляемый в две ступени, расположенные последовательно с подогревом реакционного потока между ступенями, причем объем катализатора на 2-ой ступени дегидрирования в 1,05÷1,90 раза больше объема катализатора на 1-ой ступени.

Возможно на второй ступени дегидрирование осуществлять в двух параллельно расположенных реакторах.

Процесс может осуществляться при атмосферном давлении, при давлении выше атмосферного и при давлении ниже атмосферного в аксиальных или радиальных реакторах. При использовании радиальных вариантов реакционных аппаратов вход исходной сырьевой смеси в аппарат 1-й ступени, а также вход реакционной массы в аппарат (аппараты) 2-й ступени может осуществляться как снизу, так и сверху. Катализатор в аппаратах может располагаться слоями с уменьшением гидравлического сопротивления слоев по ходу реакционного потока. При использовании на второй ступени дегидрирования двух параллельных реакторов для выравнивания давления после аппаратов 2-й ступени на трубопроводах может быть установлена арматура, обеспечивающая перекрытие не более 90% сечения каждого трубопровода.

Отличием предлагаемого способа от прототипа является то, что объем катализатора на 2-ой ступени дегидрирования в 1,05÷1,90 раза больше объема катализатора на 1-ой ступени.

Дополнительным отличием является осуществление дегидрирования на второй ступени в двух параллельно расположенных реакторах.

При осуществлении процесса по предлагаемому способу происходит снижение конверсии алкилароматического углеводорода и повышение избирательности по винилароматическому углеводороду на 1-й ступени дегидрирования за счет уменьшения времени контакта. Вследствие меньшей конверсии перепад температуры по слою 1-й ступени меньше и температура выходящего потока из 1-й ступени выше, чем в известном способе. Соответственно, требуется меньшая температура греющего пара, поступающего в межступенчатый аппарат (перегреватель), для обеспечения требуемой температуры на входе во 2-ю ступень дегидрирования. При этом смягчаются условия эксплуатации змеевиков пароперегревательной печи, межступенчатого аппарата и соответственно повышается их ресурс, снижается термическое разложение углеводородов на стенках межступенчатого аппарата (перегревателя), повышается избирательность по винилароматическому углеводороду. Время контакта на 2-й ступени увеличивается по сравнению с известным способом, тем самым обеспечивается общая конверсия и требуемый выход винилароматического углеводорода без увеличения общего количества катализатора, а в результате перераспределения по ступеням.

При отношении объемов катализатора в 1-ой и 2-ой ступенях меньше 1,05 эффекта практически не наблюдается, а использование отношений больше 1,9 нецелесообразно, поскольку в этом случае конверсия алкилароматического углеводорода на первой ступени снижается значительно и для обеспечения общей конверсии имеющего место увеличения времени контакта на 2-ой ступени недостаточно, требуется повышение температуры на входе во 2-ую ступень, что нивелирует эффект перераспределения катализатора.

Использование двух аппаратов на 2-й ступени обусловлено увеличенным объемом катализатора на 2-й ступени: 1) при аксиальной конструкции объем обеспечивается (без увеличения толщины слоя, приводящей к увеличению сопротивления) диаметром аппарата - что приводит к ухудшению распределения потока по сечению и является неблагоприятным фактором, влияющим на показатели процесса; 2) при радиальной конструкции объем обеспечивается (без увеличения толщины слоя) увеличением диаметра раздающего коллектора, либо высотой перфорированной корзины с катализатором - что приводит к ухудшению распределения потока, увеличению степени неоднородности в раздающем коллекторе аппарата. Использование двух аппаратов на 2-й ступени дегидрирования снимает перечисленные проблемы, связанные с размещением увеличенного объема катализатора, однако предпочтительно количество аппаратов определять в каждом конкретном случае индивидуально, исходя из геометрии аппаратов.

Изобретение иллюстрируется следующими примерами.

Пример 1.

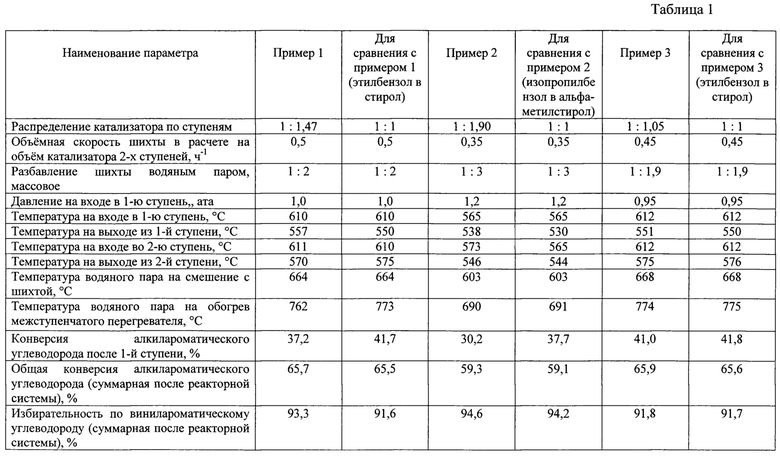

Осуществлялось дегидрирование этилбензола в стирол в 2 ступени. На 1-й ступени использовался один реакционный аппарат адиабатического типа. На 2-й ступени использовались два реакционных аппарата адиабатических типа, расположенных параллельно. Суммарный объем катализатора в аппаратах 2-й ступени был в 1,47 раза больше объема катализатора, расположенного в аппарате 1-й ступени. Параметры и показатели процесса приведены в Таблице 1. В качестве катализатора обеих ступеней использовался катализатор следующего состава, масс. %: оксид железа 56,6; карбонат калия (в пересчете на оксид калия) 13,6; оксид магния 3,0; оксид кальция 2,0; оксид молибдена 1,5; оксид церия 8,0; оксид лантана 0,1; оксид бария 3,1; оксид кремния 2,1; цемент 10,0.

Пример 2.

Осуществлялось дегидрирование изопропилбензола в альфа-метилстирол в 2 ступени. На 1-й и 2-й ступенях использовалось по одному реакционному аппарату адиабатического типа. Объем катализатора в реакционном аппарате на 2-й ступени был в 1,90 раза больше объема катализатора расположенного в аппарате 1-й ступени. Параметры и показатели процесса приведены в Таблице 1. В качестве катализатора обеих ступеней использовался катализатор следующего состава, масс. %: оксид железа 57,0; карбонат калия (в пересчете на оксид калия) 15,0; оксид магния 3,0; оксид кальция 1,5; оксид молибдена 1,0; оксид церия 16,0; оксид кремния 5,0; цемент 1,5.

Пример 3.

Осуществлялось дегидрирование этилбензола в стирол в 2 ступени. На 1-й и 2-й ступенях использовалось по одному реакционному аппарату адиабатического типа. Объем катализатора в реакционном аппарате на 2-й ступени был в 1,05 раза больше объема катализатора, расположенного в аппарате 1-й ступени. Параметры и показатели процесса приведены в Таблице 1. В качестве катализатора обеих ступеней использовался катализатор по примеру 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2120431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2208008C1 |

| РЕАКТОРНАЯ СИСТЕМА ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2001 |

|

RU2188068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКОГО УГЛЕВОДОРОДА | 2000 |

|

RU2175963C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2379276C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2508282C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2331623C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКОГО УГЛЕВОДОРОДА В АЛКЕНИЛАРОМАТИЧЕСКИЙ УГЛЕВОДОРОД, СПОСОБ РЕГЕНЕРАЦИИ И СТАБИЛИЗАЦИИ АКТИВНОСТИ ЖЕЛЕЗООКИСНОГО КАТАЛИЗАТОРА И УСТАНОВКА ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1994 |

|

RU2139846C1 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛАРОМАТИЧЕСКОГО СОЕДИНЕНИЯ ПРИ НИЗКОМ ОТНОШЕНИИ ПАР/УГЛЕВОДОРОД | 2005 |

|

RU2385313C2 |

Изобретение относится к способу получения винилароматических углеводородов дегидрирования соответствующих алкилароматических углеводородов. Винилароматические углеводороды получают путем дегидрирования соответствующих алкилароматических углеводородов в присутствии водяного пара на неподвижном слое катализатора в две ступени. Ступени расположены последовательно. Между ступенями проводят подогрев реакционного потока. Объем катализатора на 2-й ступени дегидрирования в 1,05÷1,90 раза больше объема катализатора на 1-й ступени. Дегидрирование на второй ступени проводят в двух параллельно расположенных аппаратах. Технический результат - повышение эффективности процессов получения винилароматических соединений. 1 з.п. ф-лы, 1 табл., 3 пр.

1. Способ получения винилароматических углеводородов путем дегидрирования соответствующих алкилароматических углеводородов в присутствии водяного пара на неподвижном слое катализатора, осуществляемый в две ступени, расположенные последовательно, с подогревом реакционного потока между ступенями, отличающийся тем, что объем катализатора на 2-й ступени дегидрирования в 1,05÷1,90 раза больше объема катализатора на 1-й ступени.

2. Способ по п. 1, отличающийся тем, что на 2-й ступени дегидрирование осуществляется в двух параллельно расположенных аппаратах.

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2208008C1 |

| Способ получения стирола | 1977 |

|

SU775100A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2106334C1 |

| US 4551571 А1, 05.11.1985. | |||

Авторы

Даты

2020-01-24—Публикация

2019-09-23—Подача