Изобретение относится к области получения олефиновых углеводородов дегидрированием парафиновых углеводородов на катализаторе, используемых для процессов синтеза изопрена, эфиров, изобутилена или других продуктов, и может быть применено в нефтехимической промышленности.

Известен способ дегидрирования парафинов в моноолефины путем пропускания паров бутана, изобутана, изопентана через слой алюмохромового катализатора, находящегося в состоянии псевдожижения, при температуре 530-590°С, включающий регенерацию катализатора при 640-650°С, улавливание катализаторной пыли из контактного газа и газов регенерации, охлаждение последних с использованием котлов-утилизаторов за счет испарения воды и вывода водяного пара в сеть, дальнейшее охлаждение контактного газа до 60-70°С в скруббере, орошаемом циркуляционной водой, охлаждаемой в холодильнике, и компримирование до 1,3 МПа, конденсацию, абсорбцию несконденсировавшихся углеводородов и выделение парафин-олефиновой фракции из углеводородного конденсата ректификацией [Н.Н.Лебедев. Химия и технология основного органического и нефтехимического синтеза, Издательство “Химия”, М., 1988, с.468-47].

Недостатком известного способа является высокая температура контактного газа на всасе компрессора, что затрудняет его работу, снижает производительность, а также неэффективное использование теплоты контактного газа и газов регенерации катализатора, значительные удельные потери сырья и катализатора.

Кроме того, при увеличении нагрузок на реактор по сырью завышение температуры контактного газа приводит к увеличению давления в реакторе, снижению селективности процесса дегидрирования парафиновых углеводородов и к нарушению скорости циркуляции катализатора. Получение же водяного пара в котле-утилизаторе только давлением 1,3 МПа способствует увеличению количества теплоты, снимаемого при охлаждении контактного газа в скруббере орошения и завышению температуры контактного газа на всасе компрессора. Все это связано с недостаточным запасом управления, небольшим числом управляющих воздействий в системе охлаждения контактного газа, то есть практически в качестве канала управления используют только воздействие на расход промышленной воды, подаваемой на охлаждение в холодильнике циркуляционной воды, вводимой в скруббер охлаждения.

Наиболее близким по своей технической сущности к предлагаемому способу получения олефиновых углеводородов является способ дегидрирования парафиновых углеводородов в кипящем слое катализатора, заключающийся в испарении смеси прямого и рециклового парафинового углеводорода в испарителе при температуре 45-50°С и давлении 0,6 МПа, нагреве в перегревателе до 60-70°С и в последующем нагреве в закалочных змеевиках реактора за счет теплоты контактного газа до 150°С и перегреве до 550°С в печи за счет теплоты дымового газа, в направлении перегретых паров сырья в реактор с циркулирующим в системе реактор-регенератор катализатором и проведении дегидрирования парафиновых углеводородов при 530-590°С и объемной скорости подачи сырья 120-180 ч-1 и давлении в реакторе 0,125-0,15 МПа, включающий также охлаждение полученного контактного газа в котле-утилизаторе до 300-400°С и в тарельчатом скруббере, орошаемом водой, и разделенном на две секции, до температуры 40-50°С, вода, подаваемая на верхнюю часть скруббера, охлаждается в холодильнике до 35°С, в среднюю часть скруббера циркуляционную воду подают без дополнительного охлаждения с температурой 70-90°С, далее охлажденный контактный газ после сепарации от капель воды направляют на всас компрессора, где компримируют его до 1,18-1,28 МПа, на конденсацию, абсорбцию несконденсировавшихся газов и выделение парафино-олефиновой фракции углеводородов ректификацией полученного углеводородного конденсата с последующим разделением фракции методом экстрактивной ректификации или связывания с другим веществом и возвратом парафиновых углеводородов в виде рецикла на дегидрирование [П.А.Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем производств промышленности синтетического каучука. Л., “Химия”, 1986, с.8-16,70-74].

Недостатком данного способа также является снижение производительности процесса компримирования при повышении температуры контактного газа, неэффективное использование теплоты контактного газа, при котором съем водяного пара снижается на 0,1-0,2 Гкал/т олефиновых углеводородов.

Учитывая монополию на сырье и сильную конкуренцию, ценообразование, диктуемое рыночными условиями, на современном этапе появляется необходимость работы в широком интервале нагрузок по сырью на реактор дегидрирования. Достижение оптимальных условий работы, обеспечивающих наилучшие показатели, становится проблематичным.

Появляется необходимость расширения области управления процессом, что может каким-то образом компенсировать или значительно уменьшить потери сырья и катализатора, что особенно характерно при быстром увеличении нагрузок по сырью. Такое увеличение сразу приводит к повышению давления в реакторе и к увеличению температуры контактного газа на всасе компрессора, что тормозит наращение мощности по целевому продукту, снижает селективность процесса, увеличивает унос катализатора.

Так, при увеличении нагрузки в 1,5 раза от оптимальной температура контактного газа на всасе компрессора увеличивается на 15-20°С. Снижение же температуры контактного газа за счет изменения съема теплоты в котле-утилизаторе очень неэффективно, так как давление пара в паросборнике стабилизируют на уровне 1,3 МПа. Существующий один канал управления - “температура циркуляционной воды в верхнюю часть скруббера орошения” - не позволяет оперативно применять необходимые меры. В этой связи появляется необходимость в быстром снижении температуры контактного газа, в уменьшении гидравлического сопротивления при его транспортировке. Следовательно, известный способ получения олефиновых углеводородов не позволяет достичь оптимального управления в широкой области нагрузок по сырью из-за отсутствия необходимого количества каналов управления и расширение области управления процессом является актуальной задачей.

Целью изобретения является снижение потерь сырья и катализатора, повышение эффективности использования теплоты контактного газа и стабилизация процесса.

Указанная цель достигается тем, что в известном способе получения олефиновых углеводородов в присутствии катализатора, включающем приготовление смеси из прямого и рециклового потоков парафиновых углеводородов, ее испарение, нагрев полученных паров за счет теплоты контактного газа и их перегрев в печи перед подачей в реактор дегидрирования, включающем также охлаждение контактного газа в котле-утилизаторе за счет испарения водяного конденсата и в скруббере орошения водой с использованием двух циркуляционных контуров, нижнего и верхнего, имеющих различную температуру воды, и воздушного охлаждения воды в верхнем контуре, последующее компримирование контактного газа в три ступени с промежуточной конденсацией, конденсацию, абсорбцию несконденсировавшихся углеводородов и выделение парафин-олефиновой фракции ректификацией полученного углеводородного конденсата, - стабилизируют температуру контактного газа, подаваемого на компримирование, на заданном уровне путем изменения температуры контактного газа на входе в скруббер орошения и температуры циркуляционной воды, подаваемой в верхнюю часть скруббера орошения, причем указанную циркуляционную воду охлаждают в зависимости от температуры контактного газа на входе в скруббер орошения в одну или в две ступени и температуру циркуляционной воды изменяют как с использованием воздушного охлаждения, так и без него.

В зависимости от заданного значения температуры контактного газа, подаваемого на компримирование, выдерживают степень конденсации тяжелокипящих углеводородов в промежуточных холодильниках ступеней компрессора в пределах от 0,5 до 5,0 мас.%.

В отличие от известного способа предлагаемый способ получения олефиновых углеводородов позволяет за счет стабилизации температуры контактного газа, подаваемого на компримирование на заданном уровне, стабилизировать давление в реакторе дегидрирования для нагрузок по сырью в широких пределах, увеличить селективность процесса дегидрирования, снизить удельный расход катализатора и более эффективно использовать теплоту контактного газа, а также осуществить его охлаждение при минимальных расходах электроэнергии. Это становится возможным благодаря использованию двух каналов управления одновременно, в частности изменения температуры контактного газа перед скруббером орошения путем варьирования выработкой водяного пара в котлах-утилизаторах с различными параметрами, а также изменения температуры циркуляционной воды, подаваемой в верхнюю часть скруббера орошения, путем ее охлаждения в одну или в две ступени с использованием воздушного охлаждения или без него. Благодаря такому управлению увеличивают селективность процесса более чем на 1 мас.%, снижают удельный расход катализатора на 1-2 кг/т олефиновых углеводородов, дополнительно вырабатывают пар в количестве не менее 0,1 Гкал/т олефиновых углеводородов и уменьшают расход электроэнергии не менее чем на 0,5 кВтч/т целевого продукта. Кроме того, стабилизируют работу компрессора и повышают выработку олефиновых углеводородов на 15-20%.

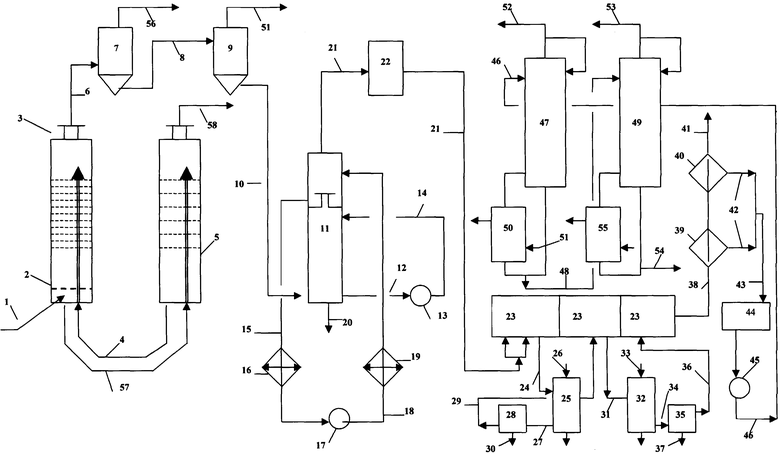

Предлагаемый способ осуществляют по приведенной на чертеже схеме следующим образом.

Пары парафиновых углеводородов из испарителя направляют в перегреватель, закалочные змеевики и перегревательную печь (на схеме не показаны) и с температурой 520-550°С подают по линии 1 под распределительную решетку 2 реактора 3 для дегидрирования углеводородов. Катализатор в реактор 3 вводят по катализаторопроводу 4 из регенератора 5. Полученный контактный газ охлаждают парами исходного сырья в закалочных змеевиках реактора 3, затем очищают от катализаторной пыли в группе циклонов (на схеме не показано) и выводят по линии 6 в котел-утилизатор 7, где контактный газ используют в качестве теплоносителя при получении водяного пара давлением 1,3 МПа, затем направляют по линии 8 в котел-утилизатор 9, где вырабатывают водяной пар давлением 0,55-0,65 МПа, либо в холодильник (на схеме не показан), где охлаждают промышленной водой либо паровым конденсатом.

При необходимости после котлов-утилизаторов 7 и 9 устанавливают еще дополнительный холодильник. Контактный газ, охлажденный до температуры 125-180°С, по линии 10 направляют в скруббер орошения 11, предпочтительно тарельчатого типа. Скруббер орошения 11 разделяют глухой перегородкой на две части, нижнюю и верхнюю. В нижней части контактный газ охлаждают циркуляционной водой нижнего контура, выводимой по линии 12 на всас насоса 13, которым по линии 14 направляют воду в верхнюю зону нижней части скруббера 11. Воду из куба верхней части скруббера, выводимую непосредственно с глухой тарелки, подают по линии 15 сначала в холодильник воздушного охлаждения 16, затем насосом 17 по линии 18 через теплообменник 19 направляют в верхнюю зону верхней части скруббера 11. Теплообменник 19 охлаждают промышленной водой. Охлажденный контактный газ по линии 20 через сепаратор 21 и далее по линии 22 подают в трехступенчатый компрессор 23, а катализаторный шлам по линии 24 выводят на переработку известным способом.

В отличие от известного способа в котле-утилизаторе 9 вырабатывают водяной пар низких параметров давлением 0,55-0,65 МПа. При необходимости водяной пар таких параметров и даже давлением до 0,35 МПа могут вырабатывать в одном котле-утилизаторе. Кроме того, контактный газ после котлов-утилизаторов могут охлаждать в дополнительно установленном теплообменнике. Последний при необходимости устанавливают вместо второго котла-утилизатора 9 (на схеме не показано) или после него. Благодаря этому в отличие от известного способа получения олефинов создают полноценный канал управления “изменение температуры контактного газа на входе в скруббер орошения”, который позволяет путем изменения съема водяного пара параметров 0,55-0,65 МПа и/или подачи промышленной воды на теплообменник, установленный после котлов-утилизаторов, осуществлять изменения температуры контактного газа в широких пределах, например от 300 до 125°С, на входе в скруббер орошения.

С другой стороны, установка и использование холодильника воздушного охлаждения 16 в отличие от известного способа позволяет изменять температуру циркуляционной воды, подаваемой по линии 18 в верхнюю часть скруббера орошения в пределах 20-40°С. В зависимости от температуры контактного газа, которую выдерживают, предпочтительно, в пределах 125-180°С на входе в скруббер орошения 11, циркуляционную воду, подаваемую в верхнюю часть скруббера орошения, охлаждают в одну либо в две ступени, то есть либо при работе только холодильника 19 (например, при температуре контактного газа 125-150°С на входе в скруббер орошения), либо при одновременной работе холодильников 16 и 19. Температуру циркуляционной воды в этом случае изменяют как без использования воздушного охлаждения, так и с ним. Целесообразно в зимний период работать без холодильника воздушного охлаждения, в летний период с указанным холодильником. В зимний период этот холодильник используют только при максимально возможных нагрузках.

В результате использования предлагаемого способа получения олефиновых углеводородов применение двух каналов управления позволяет расширить область управления и стабилизировать температуру контактного газа, подаваемого на компримирование, на заданном уровне в пределах 20-40°С. Охлажденный до температуры 20-40°С контактный газ после первой ступени компрессора 23, подогреваясь до 45-55°С, направляют по линии 24 в промежуточный холодильник 25, охлаждаемый промышленной водой, подаваемой по линии 26. Охлажденный контактный газ по линии 27 через сепаратор 28 и далее по линии 29 подают во вторую ступень компрессора 23. Сконденсированные тяжелокипящие углеводороды и воду выводят из сепаратора 28 по линии 30 на переработку, например в скруббер орошения 11 либо после отстоя, что предпочтительнее, в кубовую часть колонны выделения парафино-олефиновой фракции из углеводородного конденсата (на схеме не показано). Сжатый до 0,55-0,65 МПа контактный газ со второй ступени компрессора 23 по линии 31 направляют в холодильник 32, охлаждаемый промышленной водой, подаваемой по линии 33, затем по линии 34 через сепаратор 35 выводят по линии 36 в третью ступень компрессора, где дожимают до давления 1,3 МПа и с температурой 90°С выводят на конденсацию. Сконденсированные после второй ступени компримирования углеводороды выводят по линии 37 также в скруббер орошения 11 либо, предпочтительно, в кубовую часть колонны выделения парафино-олефиновой фракции углеводородов (на схеме не показано).

Степень конденсации тяжелокипящих углеводородов, содержащихся в контактном газе, в промежуточных холодильниках между ступенями компрессора выдерживают в пределах от 0,5 до 5,0 мас.%.

В отличие от известного способа этим стабилизируют работу компрессора и за счет снижения температуры контактного газа на всасе компрессора увеличивают плотность газа, а следовательно, и производительность компрессора, исключают вибрацию.

Суммарной степени конденсации 0,5-5,0 мас.% при необходимости достигают за счет увеличения поверхности холодильников 25 и 32 либо за счет установки дополнительных холодильников.

Контактный газ на основную конденсацию подают по линии 38 в конденсаторы 39 и 40, охлаждаемые соответственно водой и жидким парафиновым углеводородом или фракцией, а при наличии и жидким пропаном. Неабсорбированный контактный газ по линии 41 выводят на абсорбцию холодным абсорбентом (на схеме не показано), а углеводородный конденсат по линиям 42 и 43 подают в емкость 44, откуда насосом 45 по линии 46 направляют в колонну стабилизации 47, где отгоняют углеводороды С2-С3, затем по линии 48 подают в колонну 49 для выделения парафино-олефиновой фракции. В колонну 47 теплоту подводят при помощи выносного кипятильника 50, обогреваемого водяным паром с давлением 0,6 МПа, подаваемым по линии 51 из котла-утилизатора 9. Фракцию углеводородов С2-С3, отогнанную в колонне стабилизации 47, направляют по линии 52 для сжигания в печи для перегрева паров парафиновых углеводородов, подаваемых на дегидрирование либо по другому известному способу. Отогнанную из колонны 49 парафино-олефиновую фракцию выводят по линии 53 на извлечение олефиновых углеводородов экстрактивной ректификацией или химическим связыванием, а тяжелокипящие углеводороды из кубовой части колонны по линии 54 направляют на абсорбцию несконденсировавшихся углеводородов (на схеме не показано). В колонну 49 теплоту подводят при помощи выносного теплообменника 55, обогреваемого водяным паром, подаваемым по линии 51.

Десорбцию углеводородов из абсорбента (на схеме не показано) осуществляют за счет теплоты, подводимой с водяным паром давлением 1,3 МПа, вырабатываемым котлом-утилизатором 7 и подаваемым по линии 56.

Давление в колонне 47 выдерживают в пределах 1,75-1,800 МПа, температуру верха - 60-70°С, температуру кубовой части - 100-110°С. Давление в колонне 49 выдерживают в пределах 0,60-0,65 МПа, температуру верха - 50-55°С, температуру в кубовой части 80-85°С.

Катализатор на регенерацию выводят по катализаторопроводу 57, а дымовые газы из регенератора направляют по линии 58 в котел-утилизатор (на схеме не показано).

В отличие от известного способа получения олефиновых углеводородов предлагаемым способом за счет эффективного использования теплоты контактного газа и его охлаждения при помощи изменения как температуры газа на входе в скруббер охлаждения, так и путем оперативного изменения температуры циркуляционной воды в верхнюю часть скруббера, а также за счет увеличенной конденсации тяжелокипящих углеводородов еще на стадии компримирования обеспечивают снижение удельного расхода электроэнергии, увеличение съема пара на 0,20-0,25 Гкал/т олефинов, уменьшение на 1,5-3,0 кг/т олефинов расхода катализатора и повышение производительности.

Способ иллюстрируют следующие примеры.

Пример 1

Изобутилен получают дегидрированием изобутана по известному способу на катализаторе ИМ-2201 при температуре 580°С и давлении в реакторе 0,135 МПа (0,35 ати), регенерацию катализатора проводят при 640°С и давлении 0,125 МПа (0,25 ати). В качестве исходного сырья используют смесь прямого и рециклового потоков парафиновых углеводородов (шихты) состава, мас. %: изобутана - 97,9; изобутилена - 1,2; углеводородов С3 и н.-бутана - 0,9. Десорбирующий агент - азот. Подпитка свежего катализатора - 1% от массы сырья. На охлаждении контактного газа установлен один котел-утилизатор, который вырабатывает водяной пар давлением 1,3 МПа. Далее контактный газ охлаждают в скруббере орошения с двумя циркуляционными контурами воды и теплообменником в верхнем контуре, охлаждаемым промышленной оборотной водой. Компримирование осуществляют в трехступенчатом компрессоре, конденсируют в двух последовательно соединенных теплообменниках. Изобутан-изобутиленовую фракцию выделяют из углеводородного конденсата и подают на синтез диметилдиоксана и метилтретбутилового эфира. Возвратный изобутан возвращают на приготовление смеси углеводородов, подаваемой на дегидрирование

Примеры 2-4

Изобутилен получают дегидрированием изобутана по предлагаемому способу на катализаторе ИМ-2201. В качестве исходного сырья используют смесь прямого и рециклового потоков парафиновых углеводородов состава, мас. %: изобутана - 97,9; изобутилена - 1,2; углеводородов С3 и н. бутана - 0,9. Десорбирующий агент - азот. Подпитка свежего катализатора - 1% от массы сырья. Охлаждение контактного газа осуществляют в двух последовательно соединенных котлах-утилизаторах: в первом по ходу газа вырабатывают водяной пар давлением 1,3 МПа, во втором котле вырабатывают водяной пар давлением 0,55-0,65 МПа. Температура контактного газа после котлов-утилизаторов изменяют в пределах 180-210°С, температуру циркуляционной воды в верхнюю часть скруббера орошения изменяют в пределах от 20 до 40°С путем охлаждения воздухом и/или промышленной оборотной водой с использованием двух циркуляционных контуров. Компримирование осуществляют в трехступенчатом компрессоре при суммарной степени конденсации тяжелокипящих углеводородов, равной 0,5-5,0 мас.%. Сжатый контактный газ конденсируют, неабсорбировавшиеся углеводороды подают на систему абсорбер-десорбер, а углеводородный конденсат после отделения от тяжелокипящих углеводородов направляют на синтез диметилдиоксана и метилтретбутилового эфира. Возвратный изобутан в виде рецикла подают на приготовление смеси углеводородов для дегидрирования (шихты), состоящей из исходной изобутановой фракции - прямого потока и рециклового потока изобутана, которую затем направляют на дегидрирование. Производимый в котле-утилизаторе водяной пар давлением 1,3 МПа подают на обогрев десорбера, а пар давлением 0,55-0,65 МПа направляют на обогрев колонн стабилизации и выделения изобутан-изобутиленовой фракции.

Как видно из примеров 2-4, использование предлагаемого способа позволяет за счет варьирования температуры контактного газа на входе в скруббер орошения и температуры циркуляционной воды, подаваемой в верхнюю часть скруббера орошения, повысить на 23,0% производительность по целевому продукту, снизить расход катализатора, уменьшить затраты энергоресурсов и снизить на 17-22 кг/т изобутилена расход изобутана.

Примеры 5-7

Дегидрирование изопентана проводят по известному (пример 5) и предлагаемому (примеры 6-7) способам на алюмохромовом катализаторе ИМ-2201. Десорбирующий агент - азот. Подпитка свежего катализатора составляла 0,8% от подаваемого сырья. Состав шихты (смеси прямого и рециклового потоков), мас.%: изопентана - 98,1; изоамиленов - 1,4; углеводородов С4 - 0,5.

Как видно из примеров, использование предлагаемого способа при дегидрировании изопентана позволяет увеличить производительность по изоамиленам на 11,9-12,7%, уменьшает потери изопентана на 37-42 кг/т изоамиленов, увеличивает съем водяного пара на 0,14-0,16 Гкал/т изоамиленов при практически равных затратах электроэнергии, а также снижает расход катализатора на 2,5-3,4 кг/т изоамиленов.

Примеры 8-10

Дегидрирование бутана осуществляют по предлагаемому способу на катализаторе ИМ-2201.

холодильнике 16

Как видно из примеров, стабилизация температуры контактного газа, подаваемого на компримирование, позволяет в широком диапазоне изменения нагрузок эффективно осуществлять процесс дегидрирования парафиновых углеводородов и получать олефиновый углеводород с высокими технико-экономическими показателями.

Приведенные примеры подтверждают эффективность предлагаемого способа получения олефиновых углеводородов, снижают потери сырья и катализатора, увеличивают производительность по целевому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2671867C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2655924C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2224735C1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2002 |

|

RU2214388C1 |

| Установка дегидрирования парафиновых углеводородов C-C | 2017 |

|

RU2638934C1 |

| Технологическая схема установки дегидрирования парафиновых углеводородов С-С (варианты) | 2017 |

|

RU2643366C1 |

| Кожухотрубные теплообменники в процессах дегидрирования углеводородов C-C (варианты) | 2017 |

|

RU2642440C1 |

Использование: нефтехимия. Сущность: проводят дегидрирование парафиновых углеводородов в присутствии катализатора. Способ включает приготовление смеси из прямого и рециклового потоков парафиновых углеводородов, ее испарение, нагрев паров и их перегрев в печи перед подачей в реактор, охлаждение контактного газа в котле-утилизаторе и в скруббере орошением водой, с использованием двух циркуляционных контуров, имеющих различную температуру воды, и воздушного охлаждения воды, последующее компримирование контактного газа в три ступени с промежуточной конденсацией, конденсацию, абсорбцию несконденсировавших углеводородов и выделение парафин-олефиновой фракции ректификацией полученного углеводородного конденсата. Стабилизируют температуру контактного газа, подаваемого на компримирование, на заданном уровне путем изменения температуры контактного газа на входе в скруббер орошения и температуры циркуляционной воды, подаваемой в верхнюю часть скруббера орошения, причем указанную циркуляционную воду охлаждают в зависимости от температуры контактного газа на входе в скруббер орошения в одну или две ступени и температуру циркуляционной воды изменяют как с использованием воздушного охлаждения, так и без него. Технический результат: снижение потерь сырья и катализатора, повышение эффективности использования теплоты контактного газа и стабилизация процесса. 1 з.п. ф-лы, 1 ил.

| КИРПИЧНИКОВ П.А | |||

| и др | |||

| Альбом технологических схем производств промышленности синтетического каучука | |||

| Л., Химия, 1986,с.8-16, 70-74 | |||

| SU 976629 A 1, 20.07.1999 | |||

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛИЧЕСКИМ ПРОЦЕССОМ ДЕГИДРИРОВАНИЯ | 1996 |

|

RU2095337C1 |

| US 2002198428 А 1, 26.12.2002 | |||

| US 5600052 А, 04.02.1997 | |||

| US 4902849 А, 20.02.1990. | |||

Авторы

Даты

2005-03-10—Публикация

2003-04-03—Подача