Изобретение относится к области получения замещенных фенолов, используемых в качестве ингибиторов свободнорадикальных процессов.

Настоящая заявка относится к способу получения 2,6-ди-трет-бутил-4-метил-фенола (Агидола-1) через стадии получения N,N-диметил-(3,5-ди-трет-бутил-4-оксибензил)-амина (основания Манниха) аминометилированием 2,6-ди-трет-бутил-фенола, гидрогенолиза полученного основания Манниха на металлическом катализаторе с последующим выделением целевого продукта.

Известный способ получения 2,6-ди-трет-бутил-фенола, включающий указанные выше стадии процесса, при этом аминометилирование 2,6-ди-трет-бутил-фенола проводят раствором формальдегида и диметиламина в водно-спиртовой среде (метиловый, этиловый спирты) с последующей обработкой основанием Манниха водородом в циклогексане (АС СССР N 262909, заявка N 1222495/23-4 от 04.03.68 г., кл. C 07 C).

Выход 2,6-ди-трет-бутил-4-метил фенола 72 - 75% мас. Конечный продукт содержит большое количество примесей, в том числе окрашивающих его при хранении смол, процесс аминометилирования мало интенсивен из-за двухфазности системы. Чтобы получить продукт высокой степени чистоты требуется сложная очистка (ректификация, кристаллизация).

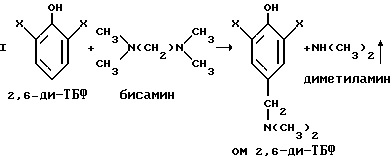

Известен способ аминометилирования 2,6-ди-ТБФ конденсацией с бис-(N,N-диметиламино)-метаном при температуре 50 - 120oC без растворителя или в присутствии небольших количеств низших алифатических спиртов в качестве протонодонора (АС СССР 386924, заявка N 1395656 от 03.02.70 г. выд. 28.03.73 г., кл. C 07 C 94/06).

Способ не обеспечивает высокой чистоты получаемого основания Манниха 2,6-ди-ТБФ, т. к. параллельно почти со 100% конверсией содержащийся в качестве примесей 2,6-ди-ТБФ превращается в соответствующее основание Манниха, неотделимое от Агидола-1 ректификацией.

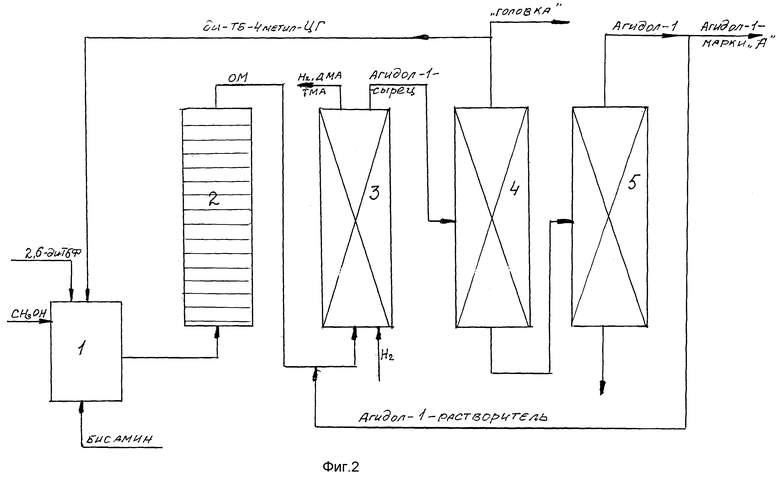

Наиболее близким по технической сущности к предлагаемому является способ получения 2,6-ди-трет-бутил-4-метил-фенола ("Агидола-1"), включающий технологические стадии (Фиг. 1):

- аминометилирование 2,6-ди-ТБФ бис-(N,N-диметиламино)-метаном (далее в тексте называемом бисамином) в присутствии протодонора метилового спирта при 120oC, поступающих из смесителя 1, с получением N,N-ди-метил-(3,5-ди-трет-бутил-4-оксибензил-амина (основания Манниха 2,6-ди-ТБФ) в качестве основного продукта в колонне аминометилирования 2:

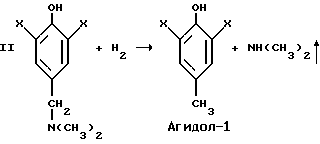

- гидрогенолиз продукта 1 стадии на катализаторе Ni-Al-Cr при 160oC и 4 ати в рециклируемом со стадии выделения Агидола-1 в качестве растворителя (соотношение продукт : растворитель = 40 : 60% мас.) в реакторе гидрогенолиза 3:

- выделение товарного продукта Агидола-1 марки "А" (содержание основного вещества не менее 99,7% мас.) вакуумной ректификацией с последующей доочисткой его кристаллизацией в метаноле при объемном соотношении Агидол-1 : метанол, равном 1 : 1 [6] (Получение парааминофенола и его производных. Технический регламент. г. Стерлитамак, ЗАО "СНХЗ", цех Н-13, Н-14, утвержденный техническим директором 23.09.96 г., Разделы 3.2.1. .. 3.2.2., 4.1.).

Способ реализован в промышленности и обеспечивает получение Агидола-1 требуемой степени чистоты (не менее 99,7%),

Недостатком способа являются большие энергозатраты, так как получение высокочистого продукта без дополнительной после ректификации стадии кристаллизации в метаноле не представляется возможным из-за присутствия в нем близкокипящих примесей (эфиров трет-бутил-фенолов, основания Манниха 2,4-ди-трет-бутил-фенола).

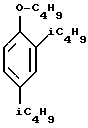

Указанные выше продукты получают как сопутствующие из-за того, что исходный 2,6-ди-ТБФ содержит до 1,5% мас. примесей: 2,4-ди-трет-бутил-фенол (2,4-ди-ТБФ), переходящий при аминометилировании в соответствующее основание Манниха (ОМ 2,4-ди-ТБФ) и, так называемые, эфиры трет-бутил-фенолов (эфиры ТБФ): трет-бутиловый эфир-2-трет-бутил-фенола

и трет-бутиловый эфир-2,4-ди-трет-бутилфенола:

Образовавшийся ОМ 2,4-ди-ТБФ и эфиры трет-бутилов проходят всю технологическую цепочку без изменения, лишь часть их "уходит" при ректификации, так как они имеют температуру кипения, близкую к температуре кипения Агидола-1.

Получение Агидола-1 высокой степени чистоты возможно лишь при проведении после ректификации кристаллизации в метаноле (6).

Целью предлагаемого изобретения является снижение энергозатрат, упрощение технологии процесса получения Агидола-1.

Указанная цель достигается проведением процесса получения Агидола-1 в присутствии 2,6-ди-трет-бутил-4-метил-циклогексанона, вводимого в реакционную смесь на стадии аминометилирования 2,6-ди-трет-бутил-фенола.

Количество вводимого 2,6-ди-трет-бутил-4-метил-циклогексанона (2,6-ди-ТБ-4-метил-ЦГ) составляет 1 - 25% мас. к количеству исходного 2,6-ди-ТБФ.

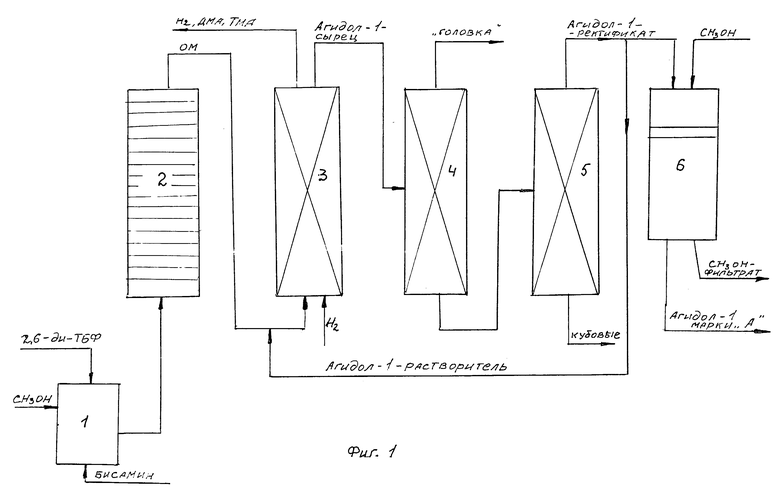

Введенный на 1 стадии 2,6-ди-ТБ-4-метил-ЦГ проходит по всей технологической цепи получения Агидола-1 и возвращается на аминометилирование рециклом со стадии ректификации (Фиг. 2).

При проведении процесса в присутствии 2,6-ди-ТБ-4-метил-циклогексанона увеличивается выход Агидола-1, требуемая степень чистоты (содержание основного вещества не менее 99,7% мас.) достигается на стадии ректификации.

Конверсия 2,6-ди-ТБФ на стадии аминометилирования (2) возрастает, а конверсия 2,4-ди-ТБФ значительно падает.

Очевидно, 2,6-ди-ТБ-4-метил-ЦГ проявляет избирательное воздействие на пространственно-замещенные фенолы в реакции аминометилирования, "стимулируя" реакцию Маннихования 2,6-ди-ТБФ и подавляя ее в отношении 2,4-ди-ТБФ.

Поступление 2,6-ди-трет-бутил-4-метил-циклогексанона в реакционной смеси 1 стадии на гидрогенолиз (3) обеспечивает увеличение конверсии основания Манниха 2,6-ди-трет-бутил-фенола, что приводит к снижению количества "тяжелых", кубовых примесей и смол в Агидоле-1, выделяемом вакуумной ректификацией из дистиллата, полученного на стадии гидрогенолиза (4, 5).

В присутствии в реакционной смеси 2,6-ди-трет-бутил-4-метил-ЦГ облегчается процесс выделения высокочистого Агидола-1 - достаточным оказывается проведение вакуумной ректификации, исключается стадия дополнительной очистки продукта кристаллизацией в метаноле.

На стадии ректификации уменьшаются потери Агидола-1, уменьшается его содержание в "головке" и в кубовых остатках.

Количество вводимого на стадии аминометилирования 2,6-ди-трет-бутил-4-метил-ЦГ составляет 1 - 25% мас. к исходному 2,6-ди-ТБФ и не варьируется в зависимости от содержания примесей в 2,6-ди-ТБФ при соответствии его ТУ, используемым в производстве Агидола-1 (содержание основного вещества не менее 98,5% мас.).

При введении 2,6-ди-ТБ-4-метил-ЦГ в количествах менее 1% мас. к количеству 2,6-ди-ТБФ эффект его воздействия или не проявляется (при очень малых количествах) или проявляется недостаточно.

Увеличение конверсии 2,6-ди-ТБФ и снижение конверсии 2,4-ди-ТБФ при проведении 2,6-ди-ТБ-4-метил-ЦГ в количествах более 25% мас. настолько незначительны по сравнению с их величинами при введении до 25% мас., что не оправдываются ни с технологической точки зрения, ни с точки зрения материальных затрат.

Поэтому целесообразный верхний количественный предел вводимого 2,6-ди-ТБ-4-метил-ЦГ - 25% мас. к исходному 2,6-ди-ТБФ.

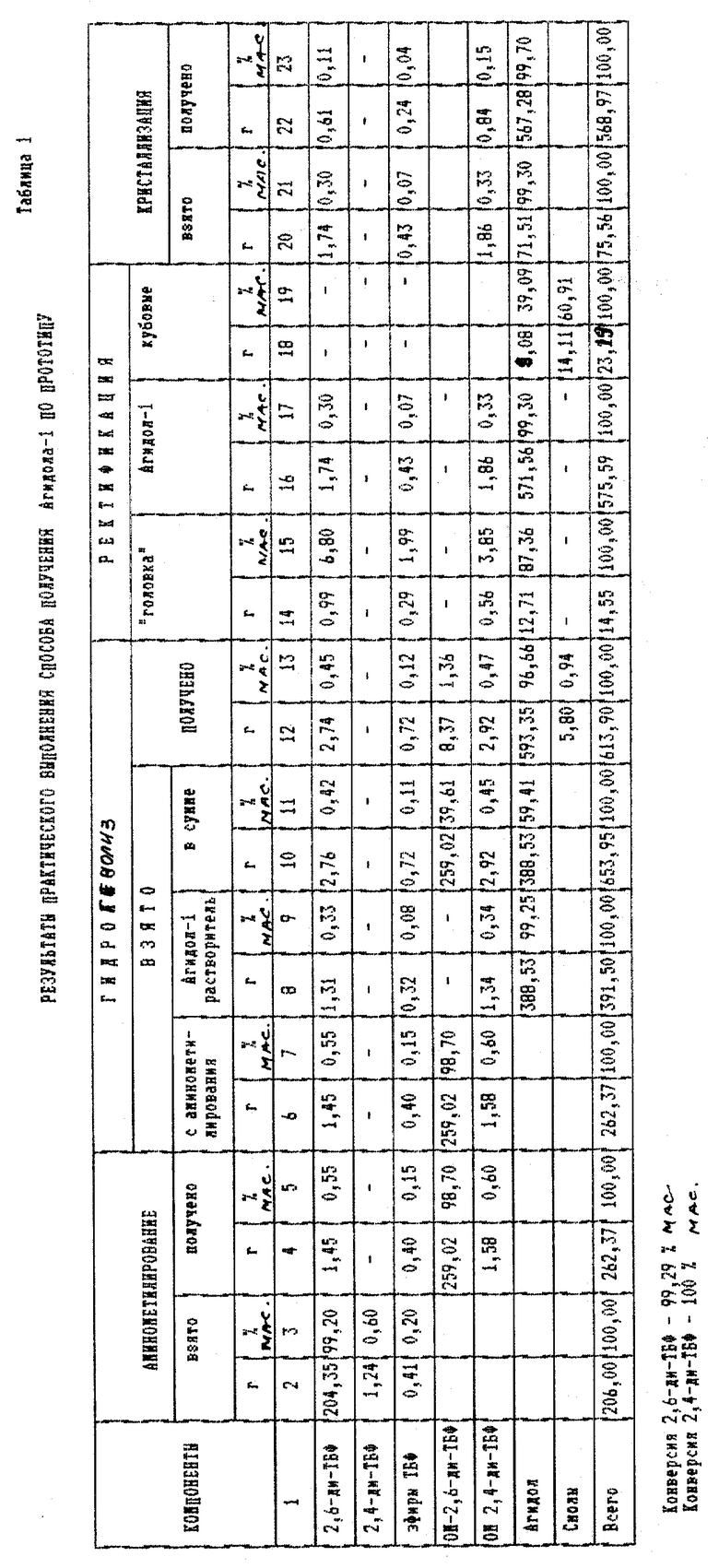

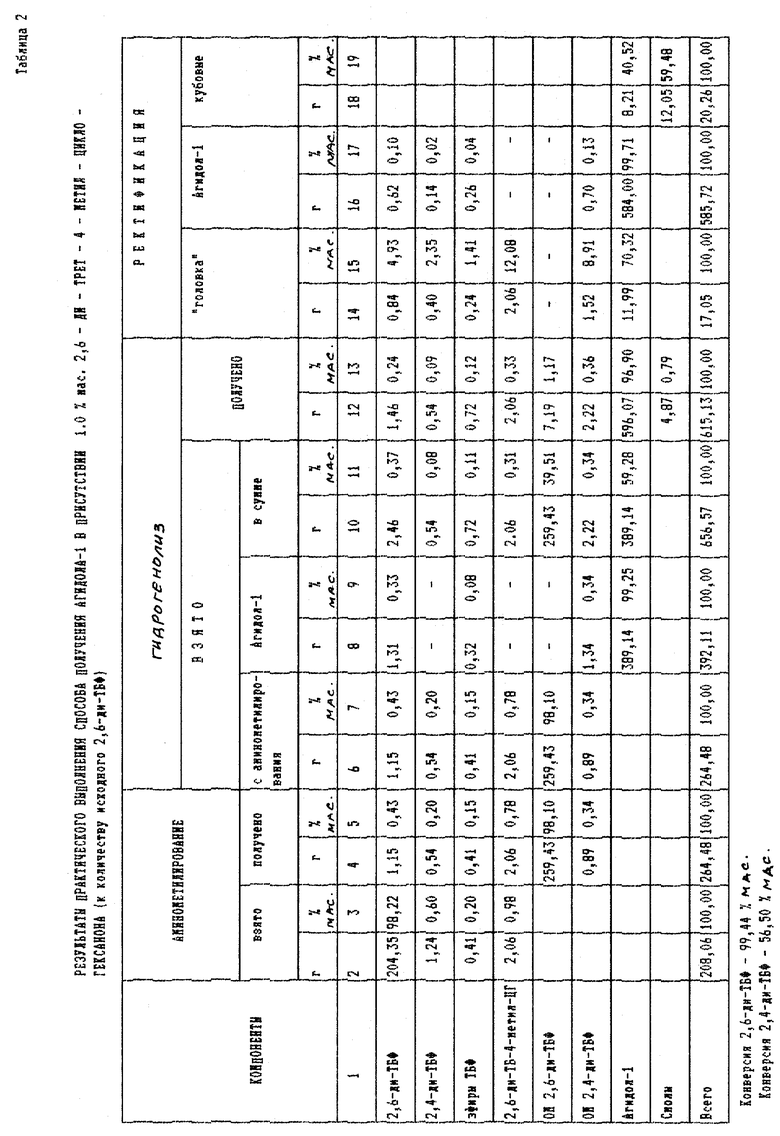

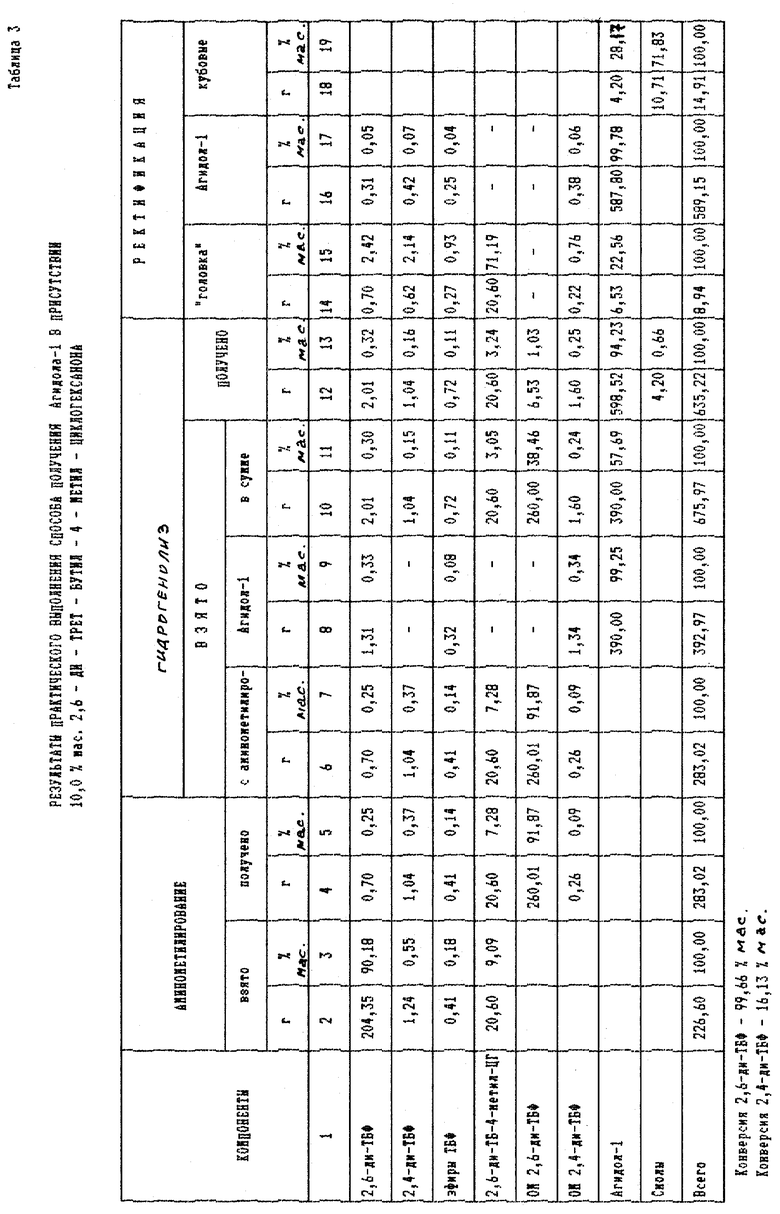

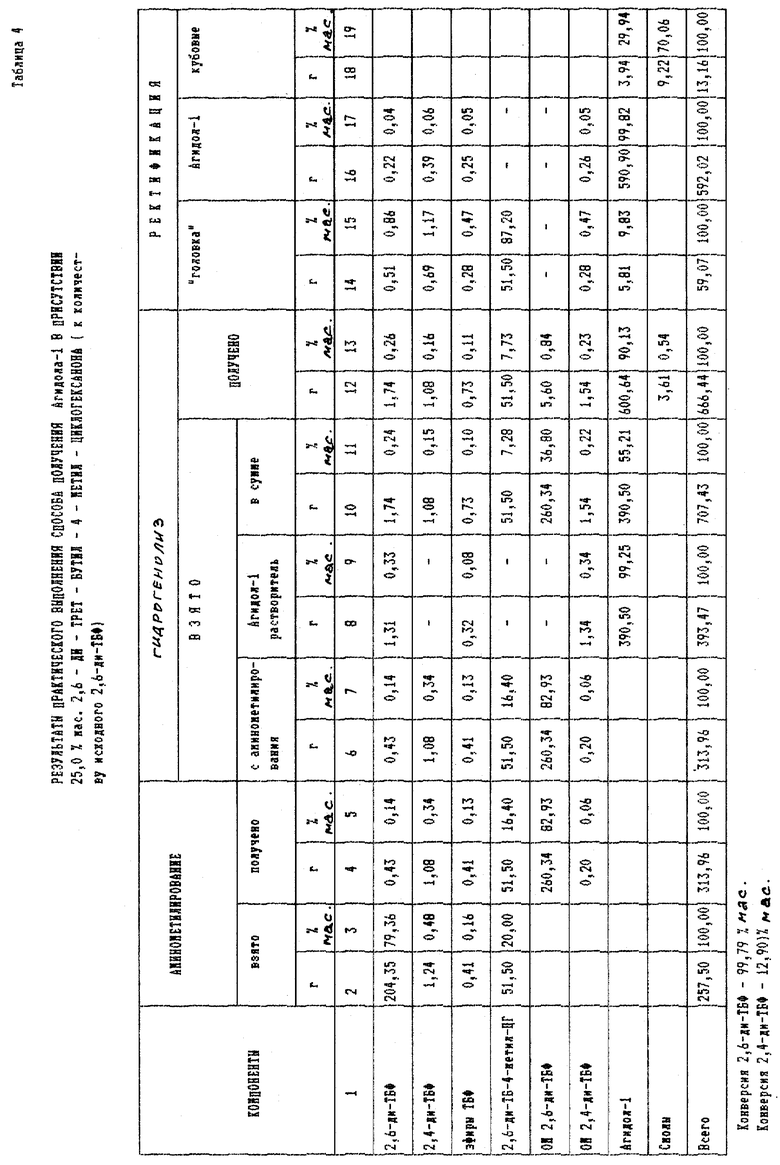

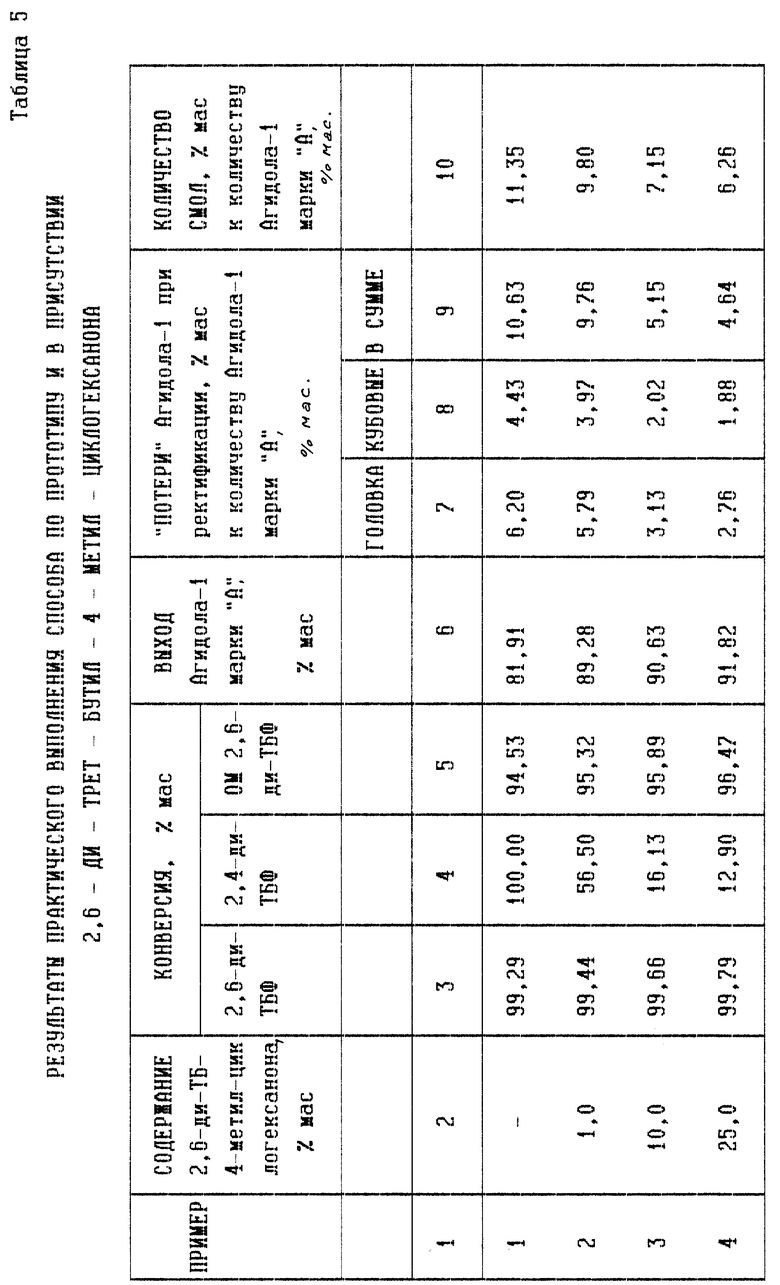

В таблице 1 приведены результаты практического выполнения способа по прототипу, в таблицах 2, 3, 4 - по предлагаемому изобретению.

При проведении опытов использованы 2,6-ди-ТБФ, соответствующий ТУ 38.103378-86 с изм. 1, 2 (массовая доля основного вещества не менее 98,5%).

Бис-(N, N-диметиламино)-метан-(бисамин)-промежуточный продукт промышленного получения Агидола-1, мас. доля основного вещества не менее 90%.

Метанол технический, высший сорт, ГОСТ 2292-78Е с изм. 1, 2.

Толуол - ГОСТ 14.710-78.

2,6-ди-трет-бутил-4-метил-циклогексанон относится к соединениям 4-го класса опасности, получают по методике патента США 2574078, кл. C 07 C, его показатели соответствуют указанным в патенте: tкип. = 249oC, d4 20 - 0,88 г/куб. см, nD 20 - 1,4588.

Содержание примесей определяют хроматографическим методом анализа по ТУ-38.590.1237-90. "Хроматографический анализ основного вещества", п. 4.6.

Пример 1 (по прототипу).

В металлическую ампулу загружают 206 г (1 моль) 2,6-ди-трет-бутил-фенола (2,6-ди-ТБФ), содержащего в качестве примесей 0,6% мас. (1,24 г) 2,4-ди-ТБФ и 0,2% мас. (0,41 г) эфиров трет-бутил-фенолов, 112 г (1,1 моля) бис-N,N-ди-метиламина-метана (бисамина), 4,5 г метанола. Ампулу герметизируют и выдерживают в термостате при 120oC 3 часа, охлаждают и реакционную массу переносят в стеклянную круглодонную колбу, снабженную мешалкой, барбатером для азота и прямым (нисходящим) холодильником. Проводят дегазацию реакционной массы от "легких" продуктов (диметиламина, метанола, бисамина) при 110 - 120oC.

Полученный продукт загружают в металлический реактор гидрогенолиза, содержащий металлический катализатор Ni-Al-Cr, добавляют 388,53 г Агидола-1 как растворителя (цеховый Агидол-1 со стадии ректификации, используемый в качестве растворителя на стадии гидрогенолиза в промышленном производстве Агидола-1). Соотношение ОМ 2,6-ди-ТБФ: Агидол-1 составляет 40 : 60 (% мас.).

Реакцию гидрогенолиза проводят при 160oC, давлении 4 ати, расходе водорода 6 молей на моль основания Манниха 2,6-ди-ТБФ в час в течение 4-х часов. После охлаждения реактора до 80oC реакционную массу сливают, катализатор промывают толуолом 2 раза по 300 мл и промывной толуол объединяют с продуктом. Полученную смесь подвергают дегазации от легколетучих (диметиламин, триметиламин), отгонке от толуола при 110 - 115oC.

Оставшиеся алкилфенолы подвергают вакуумной ректификации при температуре 200oC и остаточном давлении 30 мм Hg.

Получают 575,59 г продукта, содержащего 99,30% мас. Агидола-1.

Продукт подвергают кристаллизации в 720 мл метилового спирта (соотношение Агидол-1: метанол составляет 1 : 1, об.). Получают 204,82 г Агидола-1 марки "А" (с учетом количества Агидола-1, введенного на стадии гидрогенолиза в качестве растворителя). Выход Агидола-1 марки "А" (содержание основного вещества не менее 99,70% мас.) составляет 81,90% мас. в расчете на исходный 2,6-ди-ТБФ.

Примеры 2, 3, 4 (по предлагаемому изобретению).

В металлическую ампулу загружают 206 г 2,6-ди-ТБФ состава по примеру 1, 112 г бисамина, 45 г метанола, 2,06 г 2,6-ди-трет-бутил-4-метил-(1% мас. к исх. 2,6-ди-ТБФ) в примере 2; 20,6 г ди-ТБ-4-метил-ЦГ (10% мас. к 2,6-ди-ТБФ) в примере 3 и 51,50 г ди-ТБ-4-метил-ЦГ (25% мас. к 2,6-ди-ТБФ) в примере 4.

Ампулу герметизируют и выдерживают в термостате при 120oC 3 часа, охлаждают и реакционную массу переносят в стеклянную круглодонную колбу, снабженную мешалкой, барбатером для азота и прямым (нисходящим) холодильником. Проводят дегазацию реакционной массы от "легких" продуктов (диметиламина, метанола, бисамина при 110 - 120oC).

Полученный после дегазации продукт загружают в металлический реактор гидрогенолиза, содержащий металлический катализатор Ni-Al-Cr, добавляют Агидол-1 в качестве растворителя в соотношении ОМ 2,6-ди-ТБФ : Агидол-1 = 40 : 60 % мас.

Реакцию гидрогенолиза проводят при 160oC, давлении 4 ати, расходе водорода 6 молей на моль основания Манниха 2,6-ди-ТБФ в час в течение 4 часов. После охлаждения реактора до 80oC реакционную массу сливают, катализатор промывают толуолом 2 раза по 300 мл, толуол после промывки объединяют с продуктом.

Полученную смесь подвергают дегазации от легколетучих (диметиламин, триметиламин), отгонке от толуола при 110 - 115oC.

Оставшиеся алкилфенолы подвергают вакуумной ректификации при температуре 200oC и остаточном давлении 30 мм Hg.

Получают продукт, содержащий не менее 99,70% мас. Агидола-1.

Из-за отсутствия необходимости стадию кристаллизации продукта в метаноле в примерах 2, 3, 4 не проводят.

Анализ результатов опытов, проведенных в таблицах 1, 2, 3, 4 и таблице 5, показывает, что присутствие в реакционной массе аминометилирования 1 - 25% мас. 2,6-ди-трет-бутил-4-метил-циклогексанона (к исходному 2,6-ди-ТБФ) приводит к увеличению конверсии 2,6-ди-ТБФ с 99,29% до 99,79% мас., уменьшению конверсии 2,4-ди-ТБФ с 100% до 12,90% мас.

Конверсия основания Манниха 2,6-ди-ТБФ возрастает с 94,53 до 96,47% мас.

"Потери" Агидола-1 при ректификации (в "головке" и кубовых) уменьшаются с 10,63% до 4,64% мас. (в промышленном производстве из указанных продуктов выделяют Агидол-1 с меньшей степенью чистоты (< 99,3% мас.). Выделение Агидола-1 из "отходов" процесса ректификации требует также дополнительных энергозатрат.

Количество смол уменьшается с 11,35% до 6,26% мас.

Выход Агидола-1 марки "А" возрастает с 81,90 до 91,82% мас.

В материальном балансе примеров по прототипу и предлагаемому изобретению (таблицы 1 - 4) приведены данные только по трет-бутил-фенолам, основанию Манниха, целевому продукту и 2,6-ди-трет-бутил-4-метил-ЦГ, так как "легкие" продукты (диметиламин, метанол, триметиламин), толуол являются рецикловыми продуктами при производстве Агидола-1 и к сути предлагаемого изобретения отношения не имеют.

Таким образом, при введении 1 - 25% мас. 2,6-ди-трет-бутил-4-метил-циклогексанона к исходному 2,6-ди-ТБФ получают высокочистый Агидол-1 на стадии ректификации.

Технология всех стадий процесса, количественные загрузки всех компонентов (кроме дополнительного ввода 2,6-ди-трет-бутил-4-метил-циклогексанона) остаются без изменений.

Отсутствие стадии кристаллизации в предлагаемом способе получения Агидола-1 упрощает технологию процесса, позволяет в промышленном варианте исключить узел кристаллизации, уменьшить количество используемого метанола и значительно снизить энергозатраты процесса получения высокочистого Агидола-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-4-МЕТИЛ-ФЕНОЛА | 2009 |

|

RU2404956C2 |

| СПОСОБ ПОЛУЧЕНИЯ N,N-ДИМЕТИЛ(3,5-ДИ-ТРЕТ-БУТИЛ-4-ОКСИБЕНЗИЛ)АМИНА | 2001 |

|

RU2201417C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ БИС-ФЕНОЛОВ | 2001 |

|

RU2195444C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС-N,N(3,5-ДИ-ТРЕТ-БУТИЛ-4-ОКСИ-БЕНЗИЛ)МЕТИЛАМИНА | 1999 |

|

RU2165409C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-4-МЕТИЛФЕНОЛА | 1998 |

|

RU2147570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ В КИСЛЫХ СРЕДАХ | 2001 |

|

RU2216607C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИС-N,N'-(3,5-ДИ-ТРЕТ-БУТИЛ-4-ОКСИБЕНЗИЛ)-МЕТИЛАМИНА | 2001 |

|

RU2189970C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ФЕНОЛЬНЫХ ОСНОВАНИЙ МАННИХА | 1998 |

|

RU2146666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛДИТИОКАРБАМАТОВ МЕТАЛЛОВ | 2001 |

|

RU2215743C2 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2121494C1 |

Агидол-1 получают аминометилированием 2,6-ди-трет-бутил-фенола, гидрогенолизом полученного основания Манниха и выделением целевого продукта ректификацией и кристаллизацией. Стадию аминометилирования проводят в присутствии 2,6-ди-трет-бутил-4-метил-циклогексанона, вводимого в реакционную смесь в количестве 1-25 мас. % к исходному 2,6-ди-трет-бутил-фенолу. Упрощается технология процесса и снижаются энергетические затраты. Конечный продукт используют в качестве антиоксиданта. 5 табл., 2 ил.

Способ получения 2,6-ди-трет-бутил-4-метил-фенола (Агидола-1) из 2,6-ди-трет-бутил-фенола последовательным аминометилированием, гидрогенолизом и выделением целевого продукта, отличающийся тем, что процесс проводят в присутстии 2,6-ди-трет-бутил-4-метил-циклогексанона, вводят его на стадии аминометилирования в количестве 1 - 25 мас.% к исходному 2,6-ди-трет-бутил-фенолу.

| Технический регламент "Получение пара-аминофенола и его производных" | |||

| - Стерлитамак, ЗАО СНХЗ, 1996 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU 262909 A, 1970 | |||

| SU 386924 A, 1973. | |||

Авторы

Даты

1999-09-20—Публикация

1997-09-08—Подача