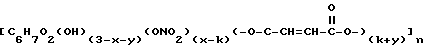

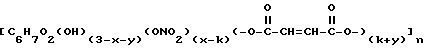

Изобретение относится к новым химическим соединениям, конкретно к смешанным сложным нитрат-малеинатным эфирам целлюлозы общей формулы:

где X = 2 - 2,9; Y = 0 - (3 - X); K + Y = 0,1 - 1; n = 200 - 450.

Указанные соединения, их свойства и способ получения в литературе не описаны. Они могут быть использованы в качестве полимерной основы клеев, лаков, красок.

Известен способ получения нитратацилатных эфиров целлюлозы действием хлорангидридами карбоновых кислот в присутствии катализатора AlCl3 на нитраты целлюлозы. При этом происходит замещение нитратных групп на ацильные остатки.

Нитраты целлюлозы - полупродукт для получения ее ацилатов, - Сб. "Органическая химия и пути развития химических производств в Киргизии", Фрунзе, "Илим", 1976, с. 35 - 37. Сарыбаева О.И., Щелохова Л.С. Р.Ж. Химия, 1977, 14, т. 24.

К недостаткам способа следует отнести значительную денитрацию и деструкцию нитратов целлюлозы с содержанием азота 11,4 - 12,8% под действием хлорангидридов карбоновых кислот в присутствии AlCl3 в среде растворителей, применение дорогостоящих реагентов, защита их от воздействия влаги, необходимость регенерации.

Более близким аналогом по совокупности существенных признаков у предлагаемого способа является способ получения сложных смешанных азотнокислых эфиров целлюлозы, согласно которому нитрат целлюлозы конденсируют с ангидридом карбоновой кислоты при нагревании и перемешивании в присутствии разбавителя с последующим выделением высаживанием и фильтрацией (SU, а.с. 883058 A, 23.11.81, Б.И. N 43 1981).

Недостаток этого способа - применение значительных количеств дорогостоящих катализаторов - хлоридов сурьмы, олова и титана, необходимость их улова и регенерации.

Задача изобретения - получение из высокоазотных нитратов с содержанием азота 11,4 - 13,5% или нитроцеллюлозных пироксилиновых порохов после окончания срока их служебной пригодности новых веществ - смешанных нитрат-малеинатных эфиров целлюлозы с пониженной горючестью и лучшими пленкообразующими свойствами, пригодными в качестве полимерной основы клеев, лаков, красок, полимерных материалов и упрощение технологического процесса.

Задача решается тем, что нитрат целлюлозы, в том числе нитроцеллюлозные пороха обрабатывают малеиновым ангидридом в среде протонных и апротонных растворителей или их смесях при температуре от 50 до 110oC при интенсивном перемешивании и выделении высаживанием.

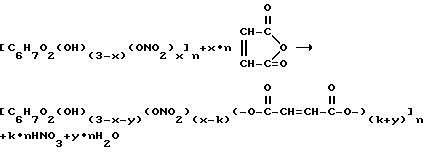

Реакция протекает по схеме

Новизна способа состоит в том, что НЦ в растворе с концентрацией 5 - 40% или нитратцеллюлозный порох в растворителе смешивают с малеиновым ангидридом при интенсивном перемешивании при температуре 50 - 110oC в течение 1 - 6 часов. При температуре менее 50oC реакция взаимодействия протекает медленно, увеличение температуры выше 110oC приводит к осмолению реакционной массы. В качестве ангидрида карбоновой кислоты в реакции используют малеиновый ангидрид. В качестве реагента, содержащего нитраты целлюлозы, применяют нитратцеллюлозный порох.

При выдержке более 6 часов снижается выход конечного продукта. Количество малеинового ангидрида рассчитывают исходя из соотношения 0,5 - 2 моль ангидрида на каждую нитратную группу.

Реакцию предпочтительно проводить в ацетоне, который позволяет автоматически регулировать температуру и упрощает выделение готового продукта.

На качество готового продукта оказывает влияние способ выделения его из реакционной массы.

С целью получения сыпучего мало электризующегося продукта выделение продукта из реакционной массы производят медленной дозировкой воды с температурой 55 - 60oC в реакционную массу с такой же температурой с последующей фильтрацией и промывкой дистиллированной водой и сушкой.

При изменении условий высаживания продукта из реакционной массы (например, дозировкой холодной воды) получается неоднородный порошок с чешуйками, который имеет плохую сыпучесть и сильно электризуется.

Если реакционную массу выливают в холодную воду, то получается волокнистый легко комкующийся материал, который трудно отмывается, а после сушки сильно электризуется. В зависимости от растворителя модуль высаживания составляет 2 - 4.

Пример получения сложного смешанного нитрат-малеинатного эфира целлюлозы.

В реакторе, снабженном термометром, мешалкой и обратным холодильником, смешивают 20 г НЦ или пироксилинового пороха и 18,2 г малеинового ангидрида при температуре 55 - 60oC в 500 мл воды растворителя (например, ацетона) при интенсивном перемешивании. Затем реакционная масса выдерживается в течение 1 - 6 часов при такой же температуре. После окончания выдержки в реактор медленно дозируют 1000 мл воды с температурой 50 - 60oC, поддерживая температуру реакционной массы при 55 - 60oC. Затем производят высаживание. После высаживания реакционную массу охлаждают до 20oC, фильтруют, промывают водой до нейтральной реакции среды, провяливают на воздухе, сушат и анализируют на содержание азота и степень полимеризации.

Выделенный с выходом 70 - 98% смешенный нитрат - малеинатный эфир целлюлозы представляет собой порошок от белого (из НЦ) до желтого цвета (из пороха).

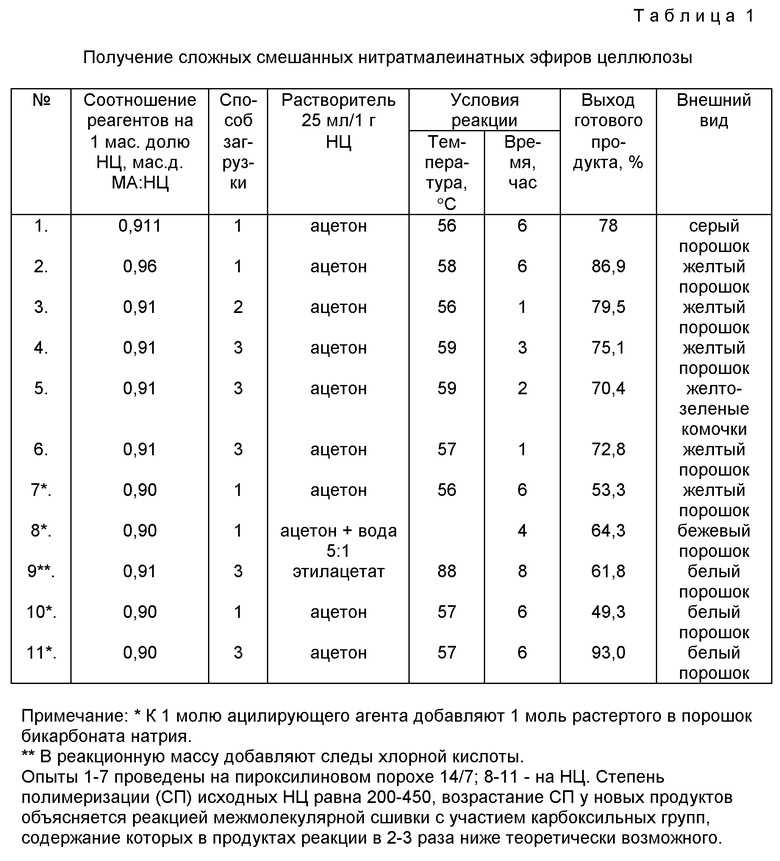

Примечание:

Способ 1 - загрузка малеинового ангидрида в виде порошка, сода загружается в виде порошка после загрузки малеинового ангидрида в раствор НЦ.

Способ 2 - загрузка раствора малеинового ангидрида в раствор НЦ или пороха.

Способ 3 - загрузка раствора НЦ или пороха в раствор малеинового ангидрида.

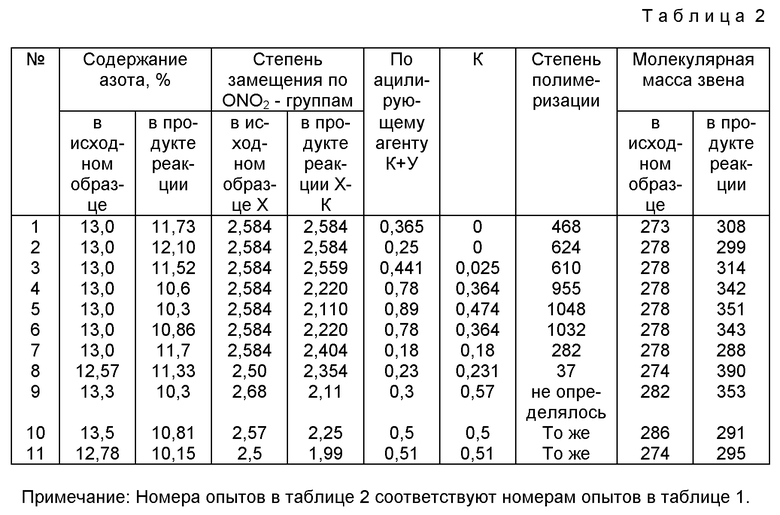

Условия получения и свойства нитрат-малеинатных эфиров целлюлозы приведены в табл. 1 и 2.

Из данных таблиц следует, что на выход и степень замещения по ацилирующему агенту влияет соотношение и порядок загрузки реагентов, время и температура реакции, наличие добавок (NaHCO3, HClO4) в реакционной массе. Так, в присутствии NaHCO3 уменьшается выход продукта и снижается степень замещения.

В случае ведения реакции в водном ацетоне сильно падает степень полимеризации и растет неоднородность продукта.

Порядок загрузки, время реакции и интенсивность перемешивания сильно влияют на качество и выход продукта.

В случае загрузки раствора НЦ в раствор малеинового ангидрида получена наиболее высокая степень замещения (опыты N 4, 5, 6). При увеличении длительности процесса до 8 часов снижается выход продукта, поэтому оптимальное время реакции лежит в пределах 1 - 4 часа.

Содержание азота в образцах определяли безртутным способом путем воздействия концентрированной серной кислоты и количественным определением выделившейся азотной кислоты по реакции с сернокислым закисным железом.

Содержание ацильных групп рассчитывали по содержанию азота и определяли титрованием. Степень полимеризации определяли по данным вискозиметрии разбавленных растворов на вискозиметре ВПЖ-1.

Полученный нитрат - малеинатный эфир целлюлозы содержит меньше азота, поэтому имеет меньшую горючесть и меньшую скорость горения.

Таким образом, приведенные в таблице данные подтверждают, что нитрат целлюлозы или пироксилиновый порох реагируют с малеиновым ангидридом в растворителе с образованием сложных смешанных нитрат-малеиновых эфиров целлюлозы с выходом 70 - 93%. Реакция идет как в присутствии катализаторов (сода, хлорная кислота), так и без них, (п.п. 1 - 6 табл. 1).

Предлагаемый способ получения более прост, так как не требует применения дорогостоящих хлорангидридов, катализатора AlCl3, его регенерации и защиты реакционной массы от влаги.

Полученный нитрат - малеинатный эфир целлюлозы (НМЦ) испытывали для определения содержания и прочностных свойств, горючести и влагопоглощения. С этой целью получали 15%-ный раствор в ацетоне. Раствор образовался через 24 часа, в то время как исходный образец НЦ с содержанием азота 15% образует раствор в ацетоне через 10 - 14 суток. Затем кистью наносили полученный лак на пластины из дерева (фанеры) и склеивали 2 пластины "внахлест" на площади склеивания - 2 см2, а также наносили последовательно 4 слоя лака на деревянный гладкий брусок и следили за скоростью высыхания, качеством образуемого покрытия и временем полного высыхания. После этого производили испытания по определению адгезионной прочности клея к дереву (фанера) путем сдвига одной пластины относительно другой на разрывной машине РМИ - 0,05 - 0,1 с электронным силоизмерителем. Показано, что удельная нагрузка, вызывающая разрушение при адгезионном отрыве при использовании клея с НМЦ, составила 198 Н/см2, а из исходной НЦ она составила 170,6 Н/см2.

Следовательно, предложенный продукт может быть использован в качестве полимерной основы клеев с повышенной адгезией как в индивидуальном виде, так и в смеси с НЦ.

Показано также весовым методом меньшее влагопоглощение у НМЦ-лака при выдержке пленки из него в водной среде в течение 24 часов, чем у лака из НЦ. При этом содержание поглощенной влаги в слое НМЦ составило 0,1% от его массы в сухом виде, а у пленки из НЦ той же исходной концентрации раствора оно составило 0,9%.

Горючесть такой же по толщине пленки на основе НЦ с содержанием азота 12,5% составила 8 мм/с.

Таким образом, высокомолекулярное соединение нитрат-малеинат целлюлозы пригодно для применения в качестве полимерной основы клеев, лаков и красок, полимерных материалов. Оно обладает меньшей горючестью и влагопоглощением, повышенной адгезией к твердым поверхностям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОЖНЫЕ СМЕШАННЫЕ АЗОТНОКИСЛЫЕ ЭФИРЫ ЦЕЛЛЮЛОЗЫ С ФТАЛАТНЫМИ ГРУППАМИ В КАЧЕСТВЕ ПОЛИМЕРНОЙ ОСНОВЫ КЛЕЕВ, ЛАКОВ, КРАСОК, ПОКРЫТИЙ, ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2170235C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИНИТРАТОВ ЦЕЛЛЮЛОЗЫ ДЛЯ ПОЛИМЕРНОЙ ОСНОВЫ ТВЕРДЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ, КЛЕЕВ И ТВЕРДЫХ ТОПЛИВ | 1995 |

|

RU2106368C1 |

| СЛОЖНЫЕ СМЕШАННЫЕ АЗОТНОКИСЛЫЕ ЭФИРЫ ЦЕЛЛЮЛОЗЫ С КАПРОЛАКТАМНЫМИ ГРУППАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2157817C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОКСИЛИНОВ ИЗ ПИРОКСИЛИНОВЫХ ПОРОХОВ | 2012 |

|

RU2492187C1 |

| БЛОЧНЫЙ МЕТАТЕЛЬНЫЙ ПОРИСТЫЙ ЗАРЯД (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2382019C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЫСОКОНАПОЛНЕННОГО ПОЛУФАБРИКАТА ДЛЯ ТОПЛИВ БАЛЛИСТИТНОГО ТИПА И ПИРОКСИЛИНОВЫХ ПОРОХОВ | 2021 |

|

RU2760019C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО АЦЕТОНИТРАТА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2092493C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЛЛИСТИТНОГО ПОРОХА | 1996 |

|

RU2105747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПОРОХА (ВАРИАНТЫ) | 2007 |

|

RU2382020C2 |

| СПОСОБ УТИЛИЗАЦИИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ПОЛИМЕРНУЮ ОСНОВУ ДЛЯ НИТРОЦЕЛЛЮЛОЗНЫХ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2161633C1 |

Изобретение относится к новым химическим соединениям -смешанным сложным нитрат-малеинатным эфирам целлюлозы, полученным из высокоазотных нитратов целлюлозы или пироксилиновых порохов после окончания срока их служебной пригодности и которые могут быть пригодны в качестве полимерной основы клеев, лаков, красок, с пониженной горючестью и лучшими пленкообразующими свойствами. Нитрат целлюлозы или пироксилиновые пороха конденсируют в растворителе с малеиновым ангидридом при нагревании и перемешивании. Для получения сыпучего малоэлектризующегося продукта высаживание ведут дозировкой в реакционную массу с температурой 50-60°С воды с такой же температурой. Горючесть лаковой пленки толщиной 1 мм - 5 мм/с, влагопоглощение 0,1 мас.%. 2 с. и 2 з.п.ф-лы, 2 табл.

где X=2,0-2,9; y=0 -/3-Х/; k+y = 0,1-1; n= 200-450,

в качестве высокомолекулярной основы клеевых, лакокрасочных полимерных материалов с пониженной горючестью, повышенной адгезионной прочностью и меньшим влагопоглощением.

| Способ получения смешанных сложных эфиров целлюлозы | 1979 |

|

SU883058A1 |

| Сарыбаева О.И | |||

| и др | |||

| Нитраты целлюлозы - полупродукт для получения ее ацилатов | |||

| Сб.: Органическая химия и пути развития химических производств в Киргизии | |||

| Фрунзе: Илим, 1976, с.35-37 | |||

| Ушаков С.Н | |||

| Эфиры целлюлозы и плстические массы на их основе | |||

| Л.-М.: ГНТИХЛ, 1941, с.288-293. | |||

Авторы

Даты

1999-09-20—Публикация

1995-06-01—Подача