Изобретение относится к области получения черных конверсионных хроматированных пленок на цинке, обладающих антикоррозионными и декоративными свойствами. Пленка пригодна для применения в машиностроении как защитно-декоративное покрытие, а также в гелиотехнике для повышения поглощения солнечной радиации поверхностью нагревательных элементов гелиоприемных устройств.

Известно черное хроматирование цинка, обеспечивающее получение глубокого черного цвета (патент ГДР, кл. C 23 F 7/26, 1979, N 136979, "Черное хроматирование цинка". Но покрытия, полученные в указанном электролите, не отличаются высоким защитным действием. Кроме того, сам процесс получения пленки сложен, а электролит недостаточно стабилен.

Наиболее близким к предлагаемому электролиту по технической сущности и полученным результатам является состав, описанный и способе черного хроматирования цинка и кадмия (авторское свидетельство Народной республики Болгарии N 18990, кл. C 23 F 7/26, 1978). Покрытия, полученные по данному способу отличаются повышенными защитными и адгезионными свойствами, по сравнению с покрытиями по указанному ниже германскому патенту. Однако хроматные пленки (патент НРБ) все недостаточно коррозионно-устойчивы и не дают необходимого защитного действия. Они также не обеспечивают высокой поглотительной способности по отношению к солнечной радиации. Кроме того, при получении покрытий применяется дорогостоящее и дефицитное вещество - нитрат серебра.

Цель данного предлагаемого изобретения состоит в разработке электролита для черного хроматирования цинка, из которого - электролит - исключено дорогостоющее вещество - нитрат серебра, и в котором на цинке или оцинкованной стали образуется черное хромосодержащее покрытие, обладающее высокими антикоррозионными свойствами и хорошо поглащающее солнечную радиацию.

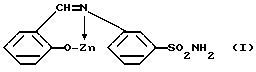

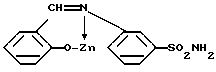

Для достижения указанной цели в электролит, содержащий хромовый ангидрид соли натрия и меди, серную кислоту, а также соль тяжелого металла, металлизирующего образование черного покрытия, дополнительно вводят соединение, имеющее структурную формулу I

а в качестве соли тяжелого металла применяют нитрат свинца при следующем соотношении компонентов, г/л:

хромовый ангидрид - 20 - 60

сульфат натрия - 15 - 30

нитрат натрия - 5 -10

ацетат меди - 15 - 25

нитрат свинца - 0,2 - 0,9

соединение формулы (I) - 0,1 - 0,5,

серная кислота - до pH 1 - 1,5

Электролит готовят путем сливания растворов серная кислота, предварительно растворенных в небольших объемах воды. В последнюю очередь к электролиту добавляют раствор нитрата свинца и затем доводят его до требуемого pH, приливая серную кислоту. Для ускорения приготовления электролита можно навеску соединения формулы (I) предварительно растворить в 2 - 3 мл этанола или ацетона.

Обезжиренный образец цинка или оцинкованной стали опускают в хроматирующий раствор и выдерживают в нем при температуре 30 - 70oC в течение 3 - 6 мин. Затем образец промывают в проточной воде и сушат при температуре 60 - 80oC.

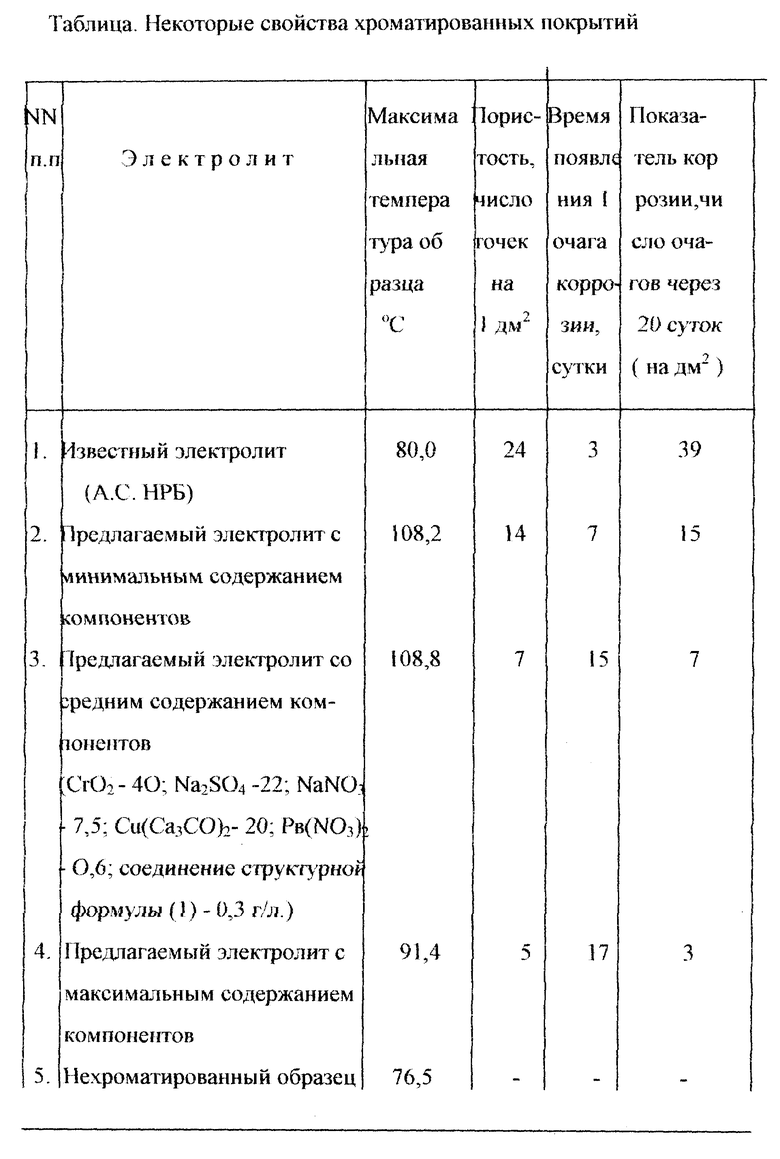

Хроматированные образцы подвергались испытаниям на пористость покрытия, на защитное (антикоррозионное) действие его, на способность к поглощению солнечной радиации.

Пористость определялась на стальных образцах, покрытых цинком при его электролитическом осаждении (на толщину 3 мкм). Для осаждения брался известный электролит цинкования, содержащий сульфит цинка 300 г/л, сульфат натрия 100 г/л, борную кислоту 30 г/л, декотрин 10 г/л.

После катодного осаждения цинка образец промывался в горячей воде (60 - 70oC) и сушился теплым воздухом. Затем образец хроматировался, снова промывался, сушился, а затем на него накладывалась фильтровальная бумага, смоченная раствором, в котором были растворены 40 г/л железосинеродистого калия и 2 г/л сернокислого натрия. На бумагу помещалась алюминиевая пластина, которая прижималась к ней грузом в 1 кг. Образец подключался к положительному полюсу источника постоянного тока, а катодом служил алюминий. Через пять минут ток прерывался и на бумаге подсчитывалось число синих точек, образующихся там, где в покрытии была пора. Число пор относили к площади 1 дм2.

Защитные свойства покрытия проверялись на хроматированных образцах, выдержанных в гидростате Г-4 при 40oC. На поддон гидростата наливалась вода. Фиксировалось время появления на образце первого очага коррозии, для чего каждые сутки на образец накладывалась фильтровальная бумага, смоченная тем же раствором, что при определении пористости. Ежесуточно температура 40oC поддерживалась в течение 8 часов. После окончания испытаний через 20 суток число пор на поверхности образца определялось с помощью фильтровальной бумаги, смоченной раствором 40 г/л железосинеродистого калия с добавкой серной кислоты (смачивающий раствор имел pH = 3).

Для определения эффективности теплопоглощающей способности от энергии солнечной радиации хроматированные образцы оцинкованной стали (квадрат 25 см2) помещались в "горячий" ящик (прибор типа ящик, с пяти сторон изолированный от света и с верхней остекленной стороной), расположенный под углом 30o строго на юг. К задней (не освещенной) поверхности образцов припаивались хромель-копелиевые термопары, которые выводились через сальник наружу к прибору для изменения термо-ЭДС. Замерялись температуры образцов и замеры сравнивались с контрольными поверхностями образцов оцинкованной поверхностью (с коэффициентом поглощения η = 0,6 и поверхностью покрытой черной эмалью (η = 0,85). Замерялась также полная мощность солнечного излучения, состоящая из суммы прямого солнечного излучения (замер пиранометром) и диффузионного (температура хроматирования 50oC) излучения (замер актинометром). Эффективность поглощения измерялась методом интерполяции известных значений коэффициента поглощения и соответственно замеренных температур контрольных и исследуемых образцов.

Результаты испытаний приведены в примерах (таблица).

Данные, приведенные в таблице, свидетельствуют, что не всем испытанным показателям образцы, хроматированные в предлагаемом электролите, существенно превосходят образцы из известного электролита. Следует отметить, что покрытия, полученные в известном электролите, теряют черную окраску, которая превращается в грязно-зеленый цвет.

1 Предлагаемый электролит рекомендуется для нанесения черных покрытий на стальные оцинкованные трубы, служащие теплопоглощающими элементами гелиоустановок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЧЕРНОГО ОКСИДИРОВАНИЯ СТАЛИ | 2005 |

|

RU2287613C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ЧЕРНЫХ АНТИКОРРОЗИОННЫХ ОКСИДНЫХ ПОКРЫТИЙ НА СТАЛЬ | 2008 |

|

RU2365676C1 |

| Раствор для хроматирования цинковой поверхности | 1982 |

|

SU1097713A1 |

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

| СОСТАВ ДЛЯ ХРОМАТИРОВАНИЯ ЦИНКОВОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2006520C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2606364C1 |

| Электролит для катодного хроматирования | 1974 |

|

SU639461A3 |

| СОСТАВ ДЛЯ ХРОМАТИРОВАНИЯ ЦИНКОВОГО ПОКРЫТИЯ | 2014 |

|

RU2564499C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 1994 |

|

RU2088699C1 |

Изобретение относится к области получения черных хромосодержащих пленок на цинке и оцинкованной стали. Для применения их в качестве защитно-декоративных покрытий, а также для применения в качестве поглощающих поверхностей теплонагревательных элементов гелиоустановок. Сущность изобретения состоит в использовании электролита, содержащего хромовый ангидрид 20-60 г/л, сульфат 15-20 г/л и нитрат 5-10 г/л натрия, ацетат меди 15-25 г/л, нитрат свинца 0,2-0,9 г/л и соединение формулы I. pH раствора 1-1,5 достигается путем добавления серной кислоты. Получение из электролита покрытия эффективно защищает поверхность основы от коррозии и обладает повышенной поглотительной способностью по отношению к солнечному излучению. 1 табл.

Электролит для черного хроматирования цинка, содержащий хромовый ангидрид, сульфат и нитрат натрия и серную кислоту до pH 1 - 1,5, отличающийся тем, что он дополнительно содержит ацетат меди, нитрат свинца и соединение формулы I

при следующем соотношении компонентов, г/л:

Хромовый ангидрид - 20 - 60

Сульфат натрия - 15 - 30

Нитрат натрия - 5 - 10

Ацетат меди - 15 - 25

Нитрат свинца - 0,2 - 0,9

Соединение формулы I - 0,1 - 0,5

| Приспособление к жатвенным машинам для подъема полегших стеблей и укладывания их на платформу | 1929 |

|

SU18990A1 |

| ТАБЛИЦА ДЛЯ ИССЛЕДОВАНИЯ ОСТРОТЫ ЗРЕНИЯ | 2000 |

|

RU2172614C1 |

| МЕХАНИЗМ НАВОДКИ БИНОКЛЯ НА РЕЗКОСТЬ | 1991 |

|

RU2030771C1 |

| СОСТАВ ДЛЯ ХРОМАТИРОВАНИЯ ЦИНКОВОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2006520C1 |

| DE 4005112 A, 27.06.91 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1999-09-20—Публикация

1997-02-27—Подача