Изобретение относится к области осаждения черных конверсионных покрытий на сталь, применяемых для антикоррозионной защиты ее, а также для нанесения на поверхность стальных нагревательных устройств гелиоустановок, поглощающих солнечное излучение.

Одним из электролитов, который используют в гелиоэнергетике, является раствор по патенту РФ №2137861 (1999 г.), позволяющий получать черные, хорошо поглощающие излучение Солнца, хроматированные покрытия. К недостаткам этого электролита относятся, во-первых, необходимость предварительного цинкования стали и, во-вторых, значительная токсичность электролита, вызванная наличием в его составе оксида хрома (VI) и соединения свинца.

Наиболее близким к предлагаемому является электролит щелочного оксидирования, в котором получают непосредственно на стали черные антикоррозионные покрытия (Лаворко В.П. Оксидные покрытия. Л.: Машиностроение, 1978, с.81). В состав электролита в качестве основных компонентов входят: едкий натр 600-1000 г/л, азотистокислый натрий 200-250 г/л. Режим процесса: температура 145-150°С, продолжительность 35-45 мин. Однако при щелочном оксидировании наиболее ответственных стальных деталей длительность увеличивается до 2 часов. После оксидирования проводят трехкратную промывку деталей, что связано с весьма высокой концентрацией компонентов электролита. Защитное действие щелочного оксидирования обычно усиливают дополнительными операциями: обработкой в мыльном растворе, сушкой и промасливанием. Хотя электролит щелочного оксидирования не содержит таких крайне опасных токсинов, как хром (VI) и свинец, наличие в составе его нитрита натрия делает этот раствор весьма экологически рискованным (особенно учитывая высокую концентрацию нитрита).

Техническая задача - значительное снижение общей концентрации компонентов, исключение токсичных веществ, снижение температуры процесса и продолжительности его.

Технический результат - улучшение состава электролита и его антикоррозионных качеств. Он достигается тем, что электролит дополнительно содержит триоксид молибдена и производное флуорантена. Кроме того, были введены компоненты, не обладающие заметной токсичностью, имеющие буферные свойства, чтобы противостоять нежелательному подщелачиванию раствора, способствующие образованию оксидного слоя (нитраты трехвалентного железа, натрия, цинка), а также специальные добавки, повышающие защитное действие образующегося покрытия (монофосфат алюминия, триоксид молибдена, комплекс кобальта (III) с флуорантеновым и аммиачным лигандами). Последняя добавка, как выяснилось, стабилизировала антикоррозионное действие электролита и заметно увеличила длительность его применения.

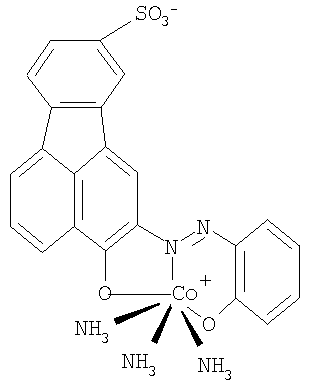

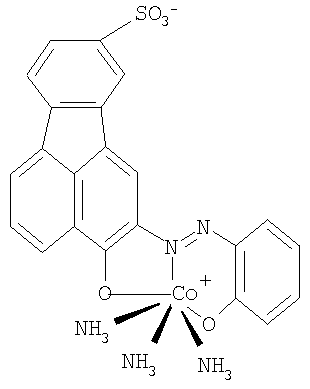

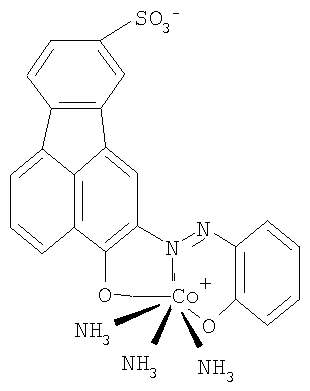

Упомянутое производное флуорантена имеет следующее строение:

Соединение с изображенной структурой описано в статье Кириченко В.И., Шенбора М.И. и др. «Синтез и свойства новых металлосодержащих азосоединений - производных флуорантена» (республиканский межведомственный научно-технический сборник. Вопросы химии и химической технологии, выпуск 52. издат. объединение «Высшая школа», Харьков, 1978, с.49).

Перечисленные компоненты входят в состав предлагаемого электролита в следующих концентрациях, г/л:

Раствор электролита приготавливают, начиная с растворения двух последних добавок в 750-800 мл воды при энергичном перемешивании (в первую очередь растворяют компонент, слегка нагревая раствор до 50-60°С). В другой порции воды 200-250 мл растворяют монофосфат алюминия, а затем нитраты железа, цинка и натрия. К первому раствору при умеренном перемешивании приливают второй раствор.

Названные выше вещества, составляющие электролит, выполняют следующие функции.

Нитраты натрия, цинка и железа (III) выполняют главное назначение электролита: способствуют образованию оксидной пленки на поверхности стали. Монофосфат алюминия в какой-то мере участвует в создании конверсионного защитного слоя и буферирует примыкающую к металлу пленку электролита. Триоксид молибдена активирует образование оксидного слоя и вместе с комплексом кобальта (III) повышает его защитные свойства, хотя последний значительно эффективней как замедлитель коррозии, чем MoO3.

Так как получаемое покрытие на стали было предназначено для подавления коррозии металла, а также повышения поглощения солнечной радиации, то контролировались именно антикоррозионные и оптические свойства. Коррозия образцов с нанесенным покрытием испытывалась на пористость с помощью погружения в раствор, содержащий 40 мл 0,4 н. сульфата меди, 20 мл 10-процентного раствора NaCl и 0,5 мл 0,1 н. раствора НСl. В порах покрытия образуются розовые точки металлической меди. Кроме того, образцы с оксидным покрытием испытывались в гидростате Г-4, работающем в режиме: 7 часов при температуре 40°С, затем на 17 часов нагревание выключалось. Влажность поддерживалась с помощью воды, налитой на поддон гидростата. Режим соответствовал условиям работы нагревателей гелиоустановок (вблизи полудня нагревание, остальное время суток - температура окружающей среды).

Адгезия определялась по числу изгибов образца с покрытием до появления на последнем трещин.

Пример 1. Оксидирование проводилось в электролите, содержащем только нитрат натрия (15 г/л), температура 97±1°С, продолжительность 30 мин. Темно-серое покрытие, неоднородное, пористость 46 пор на 1 дм2, частотный показатель коррозии 87%.

Пример 2. Электролит содержал нитраты натрия (15 г/л), цинка (7 г/л), железа трехвалентного (7 г/л), температура 97±1°С, продолжительность 30 мин. Черное покрытие (фон), отдельные серые пятна, пористость 19 пор на 1 дм2, частотный показатель коррозии 45%.

Пример 3. Тот же электролит, что и в примере 2, с добавлением монофосфата алюминия (5 г/л), та же температура и продолжительность процесса. Черное равномерное покрытие, лишь на ребрах образца небольшая рыхлость. Пористость 12 пор на 1 дм2, частотный показатель коррозии 17%.

Пример 4. Все условия предыдущего опыта, но в состав введены добавки триоксида молибдена и кобальтового комплекса (соответственно 0,9 и 0,8 г/л). Черное равномерное покрытие, пористость 2-3 поры на 1 дм2, частотный показатель коррозии 2%.

Пример 5. Электролит содержит те же компоненты, что и в примере 4, но концентрации их взяты по нижнему пределу состава электролита, приведенного выше. Температура 97±1°С, продолжительность 40 мин. Получено черное равномерное покрытие, пористость 2 поры на 1 дм2, частотный показатель коррозии 2%.

Приведенные примеры иллюстрируют значение компонентов электролита для повышения антикоррозионных свойств покрытий, их равномерности и окраски.

В последней серии проведенных опытов сопоставлены свойства черных покрытий на стали, полученных в электролите щелочного оксидирования при рекомендованном для этого режиме (140±1°С, 120 мин) и покрытий из предлагаемого электролита (97±1°С, 40 мин).

Как видно из таблицы и примеров 4 и 5, нитратный электролит значительно превосходит щелочное оксидирование по всем приведенным показателям даже при промасливании вороненых покрытий.

Значительное снижение частичного показателя коррозии покрытий, полученных в присутствии флуорантенового комплекса кобальта (III), свидетельствует о проявлении им ингибиторных свойств. Триоксид молибдена обладает слабым ингибиторным действием, но способствует ускорению осаждения оксидных покрытий. Как обнаружилось в проведенных опытах, заметно возрастает живучесть электролита и время действия добавки комплекса. В электролите воронения необходима корректировка состава (по основным компонентам и особенно по нитриту натрия), уже через 1 месяц работы (без корректировки) повышается частотный показатель коррозии покрытий. Предлагаемый электролит может эксплуатироваться более двух месяцев без снижения защитных свойств осаждаемых на сталь покрытий. Что касается корректировки кобальтового комплекса, то она требуется только через 4 месяца.

В связи с тем, что получаемые черные покрытия предполагается использовать в гелиотехнике, были проведены оптические испытания отражения и поглощения ими солнечной радиации. Показатели отражения измерены с помощью монохроматора МУМ-2 с фотоприемником и усилителем Янако в диапазоне 200-750 нм. Для вороненых покрытий показатель отражения заметно выше, чем для зачерненных образцов в предлагаемом электролите (соответственно 4,6% и 15%). Напротив, измеренные коэффициенты поглощения солнечной радиации оказались выше для покрытий, полученных в нитратном электролите с добавкой, чем в растворе для воронения (по сравнению с контрольным образцом из оцинкованной стали), коэффициенты поглощения увеличились соответственно для вороненых образцов на 11,0%, а для оксидированных предлагаемым электролитом - на 14,3%, при этом введение комплекса кобальта повысило поглощение на 0,5-0,6%.

Испытания на поглощающую способность проводились в специальном контейнере (типа «горячий ящик») с замером прямой солнечной радиации (с помощью пирометра), а также суммарной и диффузной частей ее (с помощью актинометра). Определение поглощающей способности покрытий оценивалось с помощью измерения разности температур образцов с нанесенными покрытиями (с тыльной стороны образцов, которая не освещалась, припаивались термопары ПОС-60). Термо-ЭДС, возникающая при облучении образцов, измерялась электронно-цифровым потенциометром Ф-30.

Предлагаемый электролит позволяет получать черные покрытия, превосходящие по оптическим характеристикам и особенно по антикоррозионным свойствам покрытия из электролита щелочного воронения. Таким образом, предлагаемый электролит можно рекомендовать для замены воронения в машиностроении и в изготовлении нагревательных панелей и коллекторов в гелиотехнике.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЧЕРНОГО ОКСИДИРОВАНИЯ СТАЛИ | 2005 |

|

RU2287613C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| Способ нанесения керамического черного покрытия на вентильные металлы методом микродугового оксидирования и покрытие, полученное этим способом | 2015 |

|

RU2607875C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА СТАЛИ | 2009 |

|

RU2392360C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2177055C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ СПЛАВОВ АЛЮМИНИЯ | 2013 |

|

RU2528285C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЧЕРНОГО ХРОМАТИРОВАНИЯ ЦИНКА | 1997 |

|

RU2137861C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНЫХ КОМПОЗИТНЫХ СЛОЕВ НА СПЛАВЕ АЛЮМИНИЯ | 2014 |

|

RU2571099C1 |

Изобретение относится к области химии и может быть использовано для защиты от коррозии стальных поверхностей, а также для нанесения на поверхности нагревательных элементов гелиотехнических устройств. Электролит содержит нитрат натрия 10-15 г/л, нитрат цинка 5-7 г/л, нитрат железа (III) 5-7 г/л, монофосфат алюминия 3-5 г/л, триоксид молибдена 0,6-1,2 г/л и соединение со структурой

в концентрации 0,5-1,0 г/л. Технический результат - улучшение состава электролита и его антикоррозионных качеств. 1 табл.

Электролит для осаждения черных антикоррозионных оксидных покрытий на сталь, содержащий нитраты натрия, цинка, железа (III), монофосфат алюминия, отличающийся тем, что он дополнительно содержит триоксид молибдена и соединение со структурой

при следующих концентрациях компонентов, г/л:

| ЛАВОРКО В.П | |||

| Оксидные покрытия | |||

| - Л.: Машиностроение, 1978, с.81 | |||

| ЭЛЕКТРОЛИТ ДЛЯ ЧЕРНОГО ОКСИДИРОВАНИЯ СТАЛИ | 2005 |

|

RU2287613C2 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ СИНТЕТИЧЕСКОГО КРАСИТЕЛЯ ИНДИГО-КАРМИНА | 0 |

|

SU274284A1 |

Авторы

Даты

2009-08-27—Публикация

2008-07-25—Подача