Изобретение относится к электронной технике, а именно к композиционным материалам, применяемым в свечах зажигания с резисторным стеклогерметиком для двигателей внутреннего сгорания.

Известна резистивная композиция для свечи зажигания с резистором (Патент Японии N 5-52641, МПК 5 H 01 C 7/00, H 01 T 13/20, р/ж ИСМ, опубл. 1995 г.), содержащая 100 ч. основной смеси, состоящей из стекла от 30 до 70% и органического наполнителя, остальное: одного из оксидов, например TiO2, ThO2, Cr2O3, ZrO2, Nb2O3, Ta2O5, La2O3, МgO, ZnO от 0 до 30%: и/или карбида, например. TiC, VC, NbC, TaC, Cr3C2, Mo2C, WC, LaC2, B4C, SiC; вещества для регулирования величины сопротивления, состоящего из газовой сажи и/или углерода от 0,01 до 10 ч.: порошкообразных частиц, по меньшей мере одного металла, например Al, Мg, Ti, Zr, Ca, Ag от 0,01 до 10 ч.

Однако, эта резистивная композиция имеет следующие недостатки, во-первых, присутствие чистого металла ведет к снижению удельного сопротивления композиции из-за низкого значения собственного удельного сопротивления металла, во-вторых, вызывает неизбежное изменение фазового состава при температуре спекания от 600 до 900oC из-за низкой стойкости металлов к окислению.

Кроме этого, процесс окисления металла неуправляем, что выражается в сильной зависимости выходных параметров резисторов от условий горячего прессования, температуры, времени, давления и требует строгого поддержания режима спекания.

Известен стеклогерметик для искровой свечи зажигания (патент СССР 1825261, N МПК 6 H 01 T 13/20, дата подачи заявки 2.01.91, БИ N 7, 10.03.96), содержащий окись кремния, окись кальция, окись алюминия, окись калия, окись натрия, окись цинка, фосфорный ангидрид, борный ангидрид, окись меди, кристаллический кремний, титан в виде порошка и карбид бора, этот стеклогерметик для повышения стабильности омического сопротивления дополнительно содержит карбид кремния и двуокись титана.

Компоненты находятся в следующих соотношениях, %:

Окись кремния - от 24,8 до 26,2

Окись кальция - от 1,17 до 1,38

Окись алюминия - от 3,4 до 3,7

Окись калия - от 1,9 до 2,1

Окись натрия - от 1,17 до 1,38

Окись цинка - от 0,88 до 1,06

Фосфорный ангидрид - от 0,92 до 1,12

Борный ангидрид - от 12,8 до 16,2

Окись меди - от 10,5 до 13,86

Кристаллический кремний - от 8 до 13

Титан в виде порошка - от 1 до 2,5

Карбид бора - от 15 до 17

Карбид кремния - от 4 до 6

Двуокись титана - от 3 до 5

Такой стеклогерметик нестабилен при температуре спекания от 600 до 900oC из-за наличия в составе кристаллического кремния и титана, имеющих низкую стойкость к окислению, что вызывает изменение фазового состава при этой температуре, тем самым вызывая неконтролируемый рост удельного сопротивления материала в приконтактных областях, что выражается в неравномерном распределении сопротивления резисторов по сечению сердечника свечи зажигания. Свечи зажигания на основе этой композиции будут нестабильны при воздействии температуры и высокого напряжения.

Известен также композиционный материал для герметизации сердечников свечей зажигания, имеющий следующий состав компонентов, мас.%:

Боросиликатное стекло - от 52 до 62;

Порошок меди - от 10 до 13;

Диоксид титана - от 12 до 14;

Карбид кремния - от 13 до 15;

Углерод - от 0,5 до 1,5;

Оксид алюминия - от 2 до 5;

Оксид иттрия - 0,1 до 1,5

Однако сердечники, изготовленные на основе этого композиционного материала, имеют низкое удельное сопротивление.

Кроме этого, в этих сердечниках за счет увеличения сопротивления контактов металлодеталей и композиционного материала сопротивление сердечника резко увеличивается, что приводит к низкой воспроизводимости параметров (выход годной продукции после первичной герметизации 60%).

Сопротивление сердечников, измеренное при токе, равном 0,1 мА, не соответствует сопротивлению, измеренному при токе, равном 10 мА. С увеличением подаваемого на сердечник напряжения его сопротивление резко уменьшается.

Кроме того, во время термообработки при температуре от 200 до 300oC наблюдается устойчивый рост сопротивления сердечников после каждого цикла термообработки за счет ухудшения контактов материала и металлодеталей.

Указанные недостатки являются следствием несовершенства композиционного материала, а именно связаны с использованием порошка меди в качестве основы проводниковой составляющей материала резисторного сердечника. Так в частях сердечника, имеющих доступ воздуха, при герметизации (от 800 до 900oC) начинается и интенсивно развивается процесс химического взаимодействия меди с боросиликатным стеклом. Результатом такого взаимодействия является образование слоя материала, химический состав которого отличен от состава материала резисторного сердечника в промежутке между верхним контактным стержнем и центральным электродом. В зависимости от интенсивности взаимодействия различен объем этого слоя и прочность сцепления зерен порошка между собой. В зависимости от интенсивности взаимодействия получаются сердечники с сопротивлением от единиц до десятков кОм.

В случаях, когда интенсивность взаимодействия особенно велика, в нижней части контактного стержня образуется порошковая смесь практически не связанных между собой частиц.

Увлекаемая контактным стержнем в материал сердечника при горячем прессовании она образует рыхлый порошковый слой между контактным стержнем и материалом сердечника. В этом случае контакт практически отсутствует и сопротивление сердечников составляет единицы МОм. И в том, и в другом случае сопротивление сердечников будет определяться сопротивлением контактов, а не собственно сопротивлением промежутка между металлодеталями. Именно это является причиной резкой нестабильности сопротивления сердечников при термообработке и при воздействии высоким напряжением. Изменения сопротивления составляют от единиц до нескольких кОм после каждого цикла обработки.

Эти сердечники имеют очень низкие эксплуатационные характеристики, значительный температурный коэффициент сопротивления, высокий коэффициент напряжения и низкую временную стабильность сопротивления.

Целью изобретения является повышение стабильности электрического сопротивления в диапазоне от 4 до 13 кОм при воздействии импульсного высоковольтного напряжения и температуры, а также уменьшение брака после герметизации и улучшение надежности свечей зажигания.

Поставленная цель достигается тем, что композиционный материал для изготовления свечи зажигания, содержащий боросиликатное стекло, карбид кремния, оксид алюминия и углерод, дополнительно содержит дисилицид молибдена при следующем соотношении компонентов, мас.%:

Боросиликатное отекло - от 50 до 60

Карбид кремния - от 11 до 25

Оксид алюминия - от 3,0 до 15

Углерод - от 0,5 до 1,5

Дисилицид молибдена - от 11 до 23

Порошковый дисилицид молибдена используется в качестве основы проводниковой составляющей резистора. Во-первых, введение дисилицида молибдена, имеющего высокую стойкость к окислению, позволяет свести к минимуму химическое взаимодействие в материале при спекании и тем самым обеспечить неизменность химического и фазового состава, как в приконтактных областях, так и в центральной части резистора. Во-вторых, способность дисилицида молибдена размягчать вблизи температуры, равной 1000oC (пластичность достигается при 1300oC), позволяет получать при спекании прочный проводниковый каркас, стабильный к внешним воздействиям (Источник информации: Гнесин Г.Г. справочник "Спеченные материалы для электротехники и электроники". - М.: Металлургия 1981, стр. 260-266).

В этом случае стабильность характеристик резистора обеспечивается прочностью сцепления зерен дисилицида молибдена между собой и зернами стабилизирующих веществ, а также свойствами стеклофазы.

Кроме того, согласованность электрофизических характеристик дисилицида молибдена с компонентами массы обеспечивает получение высоких эксплуатационных характеристик композиционного материала в целом, что подтверждается результатами лабораторных испытаний.

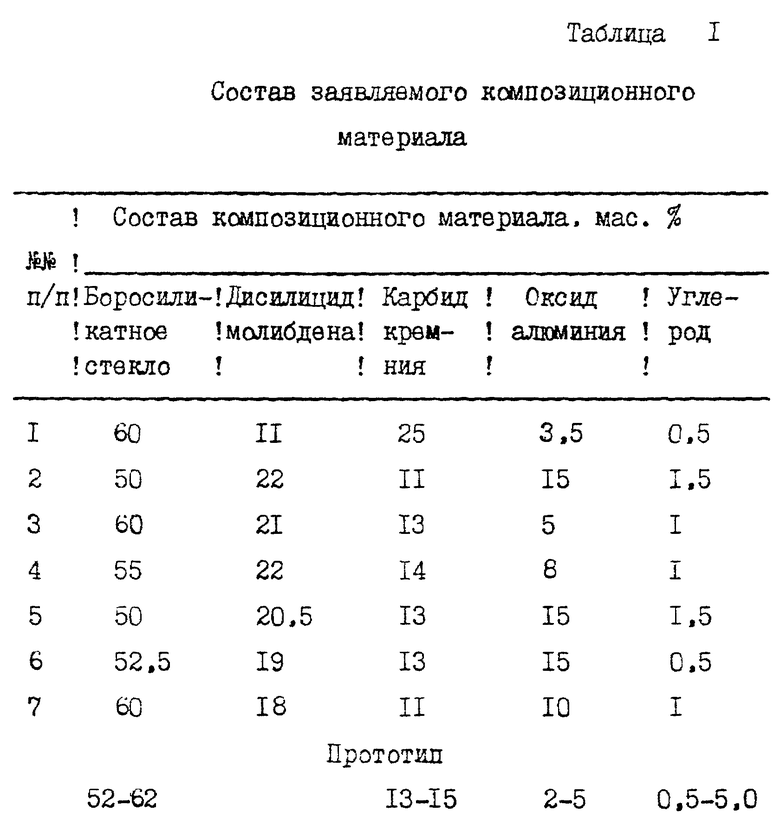

Для исследований использовали 7 вариантов состава композиционного материала, отличающихся соотношением компонентов. Варианты составов композиционных материалов приведены в табл. 1. Каждый композиционный материал получали следующим образом.

Исходные компоненты взвешивали согласно рецептуре, помещали в шаровую мельницу с соотношением материал: корундовые шары, равным 1 : 5, и смешивали в течение 2 ч. Полученную шихту просеивали через сито N 025.

Готовили раствор: поливиниловый спирт и метилцеллюлоза путем затворения водой в количестве 20% от веса шихты и набухания в течение 2 ч. Затем шихту смешивали в Z-образном смесителе в течение 20 мин до пастообразного состояния, полученную резинообразную массу пропускали через гранулятор с ячейкой сетки от 1,5 до 2 мм.

Сушку производили при температуре, равной 100oC, до остаточной влажности от 10 до 15%. Гранулят помещали в канал изолятора между контактным стержнем и центральным электродом, предварительно подпрессовывали в холодном состоянии при давлении P, равном 400 кг/см2, помещали в электрическую печь, выдерживали от 15 до 20 мин при температуре от 800 до 920oC и производили горячее прессование при давлении равном 20 кг/см2.

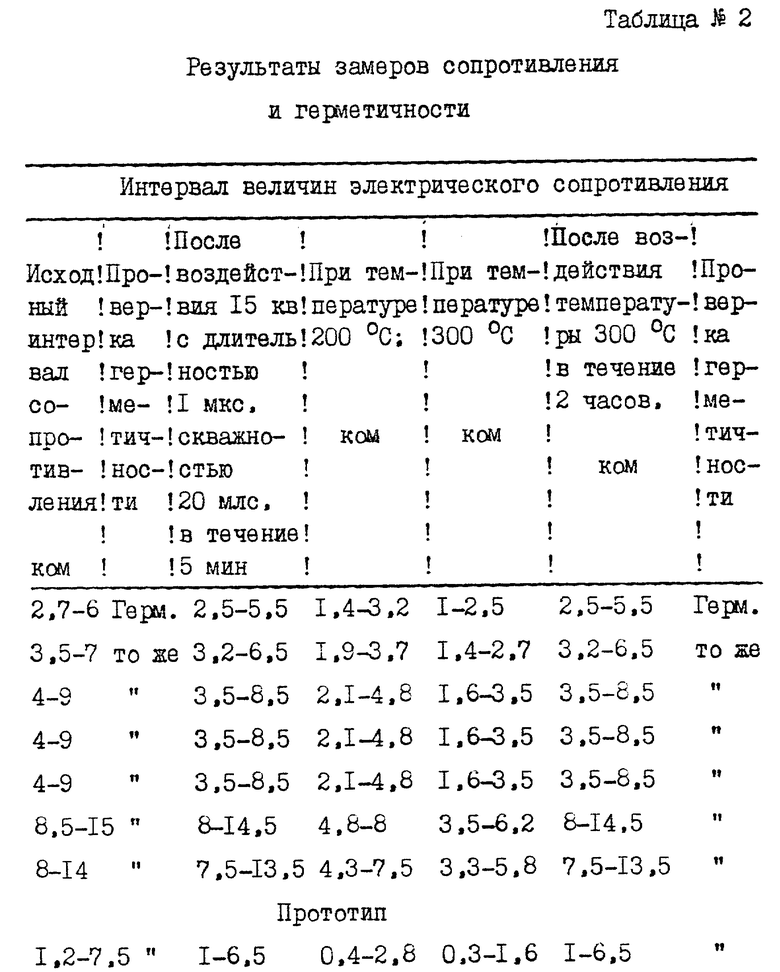

Методика исследований свечей зажигания:

проверка герметичности свечи пневматическим давлением, равным 20 кг/см2, пузырьковым методом;

измерение сопротивления при температуре Т, равной 20oC;

пятикратная проверка на искрообразование при И, равном 15 кв, в течение 5 мин каждая;

измерение сопротивления при температуре Т, равной 20oC;

пятикратный нагрев свечи до температуры 200oC и 300oC с измерением сопротивления через 10 мин после нагрева при конечной температуре;

измерение сопротивления при температуре Т, равной 20oC, после воздействия температуры 300oC в течение 2 ч;

проверка герметичности.

Результаты исследований заявляемого композиционного материала, а также композиционного материала, выбранного в качестве прототипа по указанной методике, показаны в таблицах 1 и 2.

Из таблиц 1 и 2 видно, что наиболее оптимальным является состав 3,4 и 5.

Величина сопротивления имеет среднее значение при заданных пределах от 4 до 13 кОм. При увеличении содержания проводниковой составляющей MoSi2; SiC; C и уменьшении изоляционной составляющей Al2O3, Б-С в составах 1, 2 и, наоборот, в составах и 6, 7 приближаются к допустимым пределам.

Сравнение заявляемого решения с прототипом показало, что заявляемое решение обеспечивает повышение стабильности сопротивления в диапазоне от 4 до 13 кОм при воздействии высокого напряжения и температуры, что позволяет повысить надежность свечи и осуществить подавление радиопомех свечей зажигания и одновременно получить герметизацию по центральному электроду.

Кроме того, высокая стойкость материала к окислению позволяет в широких пределах изменять температуру герметизации сердечников и тем самым уменьшать брак после герметизации, связанный с нестабильной работой электрических печей стеклогерметизации. Данный композиционный материал используется в свечах зажигания А17ДВР, которые в настоящее время прошли предварительные стендовые и эксплуатационные испытания на двигателях ВАЗ-2108 с электронной системой зажигания и ЗМЗ-406210 с комплексной микропроцессорной системой управления двигателем на соответствие требованиям ТУ 37.003.1366-88.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАСОННЫЙ КАПСЕЛЬ ДЛЯ ОБЖИГА ИЗОЛЯТОРОВ СВЕЧЕЙ ЗАЖИГАНИЯ | 1999 |

|

RU2160241C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2015 |

|

RU2621700C2 |

| РЕЗИСТИВНЫЙ КОМПОЗИЦИОННЫЙ КОРУНД-УГЛЕРОДНЫЙ МАТЕРИАЛ | 2013 |

|

RU2559802C2 |

| УСТРОЙСТВО ДЛЯ ВОСПЛАМЕНЕНИЯ ГОРЮЧИХ СМЕСЕЙ | 1999 |

|

RU2157036C1 |

| Стеклогерметик для искровой свечи зажигания | 1983 |

|

SU1136706A1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРАКТОВ ПЕРЕДАЧИ ИНФОРМАЦИИ | 1998 |

|

RU2145463C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2380336C2 |

| ПОКРЫТИЕ, ПАНЕЛЬ ПОКРЫТИЯ И СИСТЕМА ПРОФИЛЕЙ ДЛЯ ИХ СБОРКИ | 1997 |

|

RU2109891C1 |

Изобретение относится к электронной технике для изготовления объемных композиционных резисторов, применяемых в свечах зажигания для двигателей внутреннего сгорания. Композиционный материал состоит из боросиликатного стекла, дисилицида молибдена, карбида кремния, оксида алюминия, углерода и позволяет значительно повысить стабильность сопротивления при воздействии высокого напряжения и температуры в диапазоне от 4,0 до 13 ком, подавить радиопомехи и одновременно осуществить герметизацию по центральному электроду свечей зажигания. 2 табл.

Композиционный материал для изготовления резистора для свечи зажигания, содержащий боросиликатное стекло, карбид кремния, оксид алюминия и углерод, отличающийся тем, что он дополнительно содержит дисилицид молибдена при следующем соотношении компонентов, мас.%:

Бросиликатное стекло - 50 - 60

Карбид кремния - 11 - 25

Оксид алюминия - 3,0 - 15

Углерод - 0,5 - 1,5

Дисилицид молибдена - 11 - 23

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| - Саратов, Саратовский государственный технический университет, 1995 | |||

| СТЕКЛОГЕРМЕТИК ДЛЯ ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ | 1991 |

|

SU1825261A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1999-09-20—Публикация

1998-03-17—Подача