Изобретение относится к искровым свечам зажигания для двигателей внутреннего сгорания, в частности для свечей зажигания с резисторным стеклогерметиком.

Целью изобретения является повышение стабильности омического сопротивления в цепи центрального электрода искровой свечи зажигания в процессе ее нагрева во время работы свечи на двигателе.

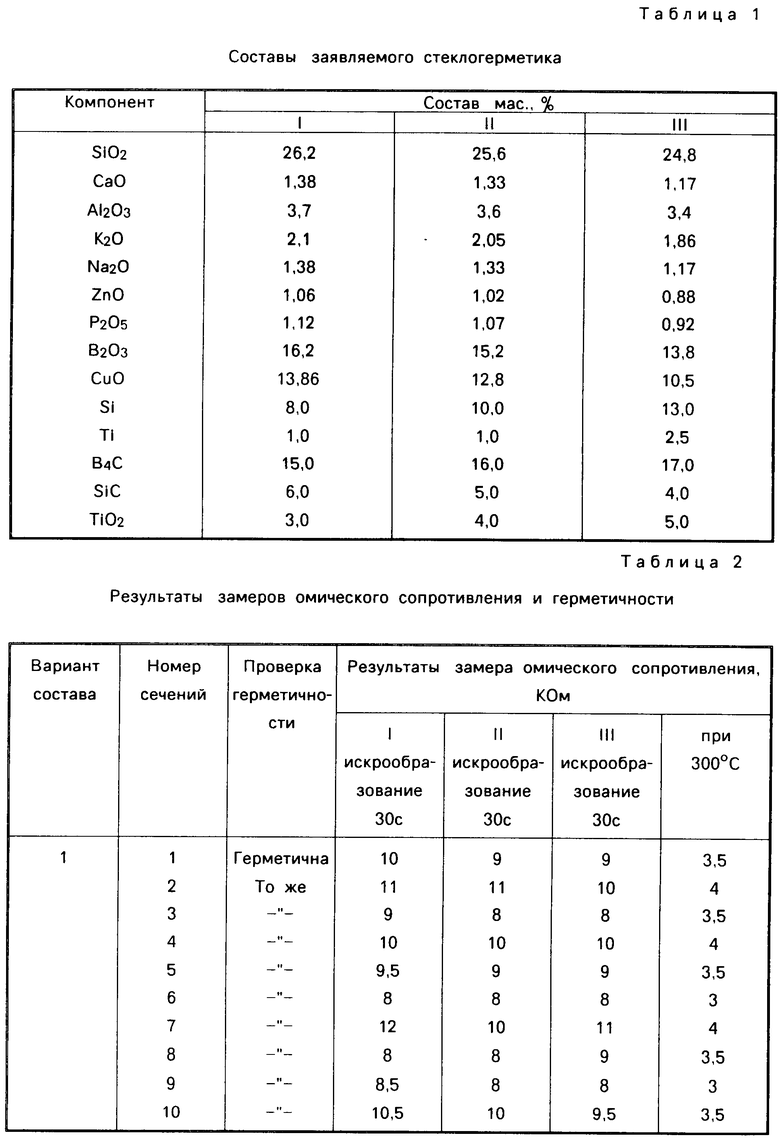

Поставленная цель достигается тем, что стеклогерметик для искровой свечи зажигания, содержащий окись кремния, окись кальция, окись алюминия, окись калия, окись натрия, окись цинка, фосфорный ангидрид, борный ангидрид, окись меди, кристаллический кремний, порошок металлического титана и карбида бора дополнительно содержит карбид кремния и двуокись титана при следующем соотношении компонентов, мас. SiO2 24,8-26,2 CaO 1,17-1,38 Al2O3 3,4-3,7 K2O 1,86-2,1 Na2O 1,17-1,38 ZnO 0,88-1,06 P2O5 0,92-1,12 B2O3 13,8-16,2 CuO 10,5-13,86 Si 8-13 Ti 1-2,5 B4C 15-17 SiC 4-6 T2O2 3-5

Введение полупроводниковых составляющих карбида кремния и двуокиси титана частично взамен стеклообразующей и проводниковой составляющих позволяет уменьшить появление токоведущих дорожек в стеклогерметике и тем самым повысить стабильность омического сопротивления стеклогерметика в искровой свече зажигания при сохранении его герметизирующих свойств, что подтверждается результатами лабораторных испытаний.

Для исследований использовали 3 варианта состава стеклогерметика, отличающихся соотношением стеклообразующей, проводниковой и полупроводниковой составляющих. Варианты составов стеклогерметиков помещены в табл.1.

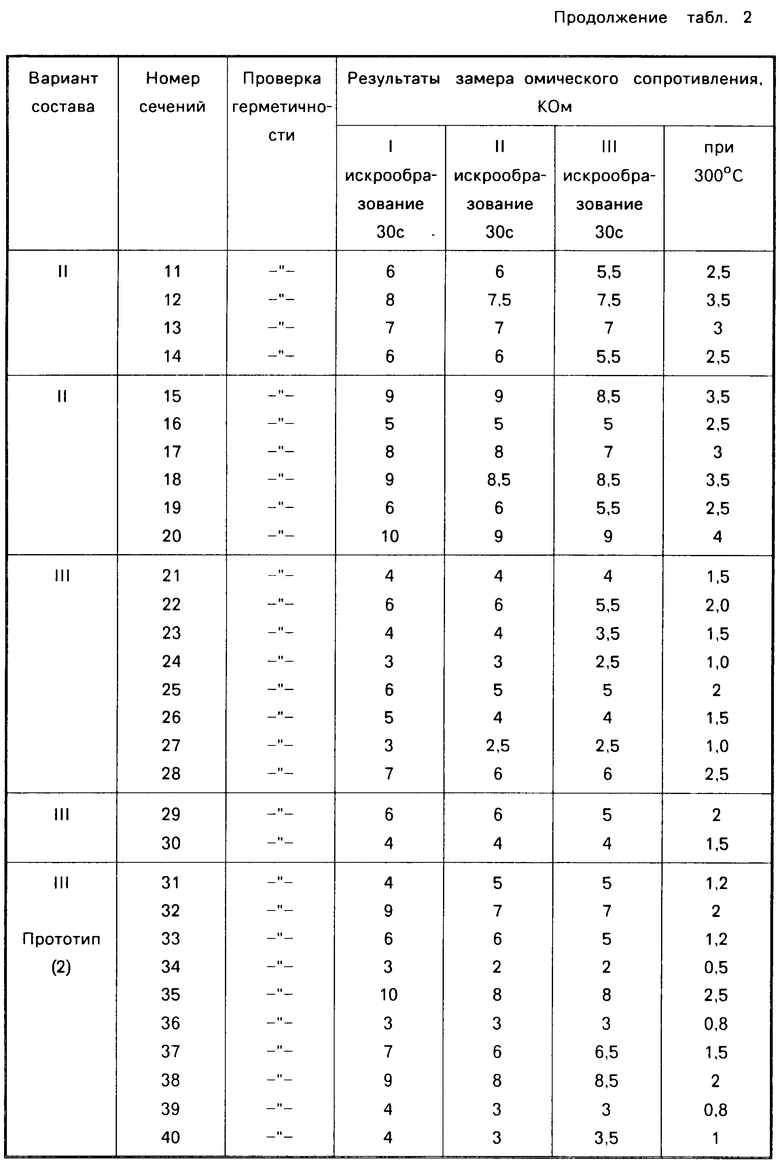

Исследования проводили на искровых свечах зажигания по методике, имитирующей состояние свечи на двигателе при его работе.

Методика исследований стеклогерметика:

проверка герметичности свечи пневматическим давлением 20 кГ/см2 пузырьковым методом;

трехкратная проверка на искрообразование от магнето МБС-9 в течение 30 с, каждая;

замер омического сопротивления;

нагрев свечи до температуры 300оС с замером омического сопротивления через 10 мин после нагрева при конечной температуре;

замер омического сопротивления после охлаждения до комнатной температуры;

проверка на искрообразование в течение 1 с;

замер омического сопротивления;

проверка герметичности.

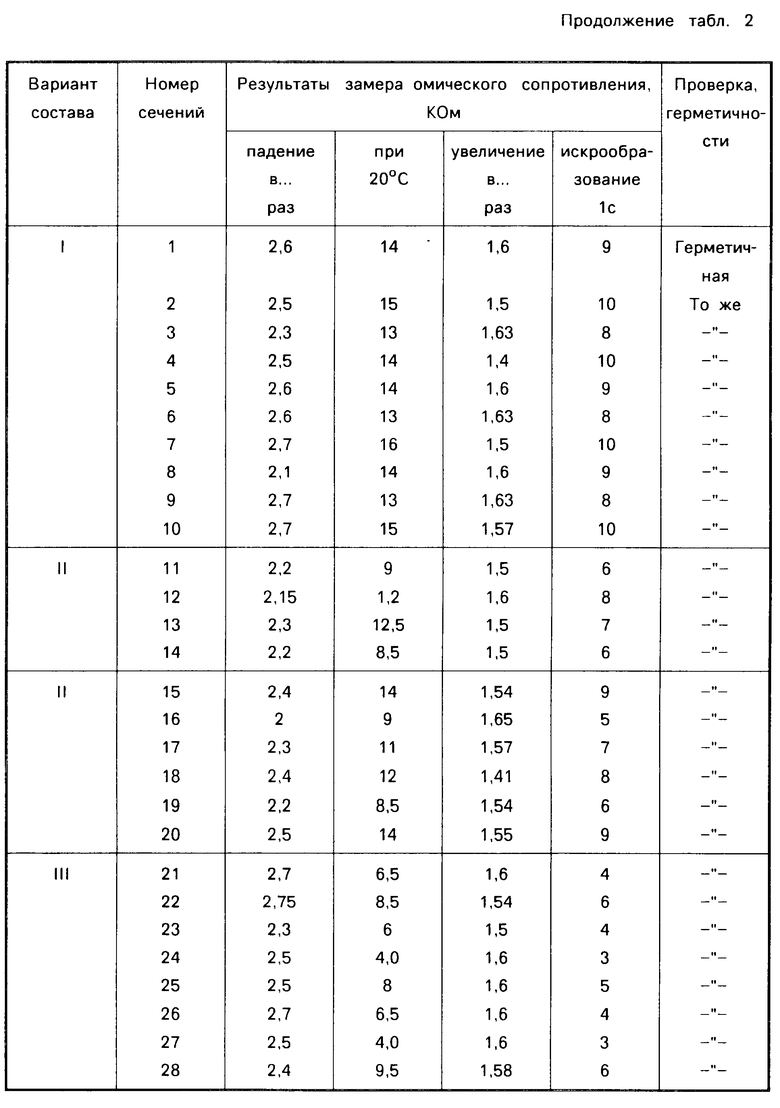

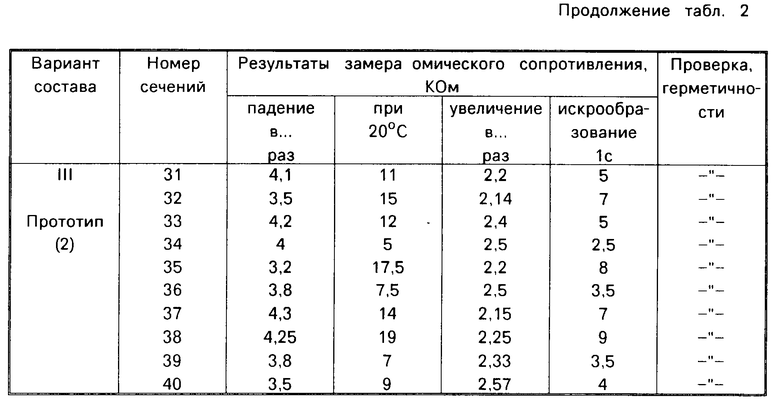

Результаты исследований заявляемого стеклогерметика, а также стеклогерметика, выбранного в качестве прототипа по указанной методике помещены в табл. 2.

Из табл. 2 видно, что наиболее оптимальным является состав II: величина омического сопротивления имеет среднее значение при заданных пределах 1-10 КОм, при увеличении содержания полупроводниковой составляющей (Sic TiO2) и при уменьшении содержания токопроводящей составляющей (Si,Ti), и наоборот в составах I и III значения омического сопротивления приближаются к допустимым пределам.

Сравнение заявляемого решения с известным аналогом и прототипом показало, что данное решение обеспечивает существенные преимущества в обеспечении стабильности омического сопротивления: падение омического сопротивления при температуре в 1,5-2 раза меньше, чем у прототипа, что позволяет уменьшить эрозию центрального электрода и повысить стабильность обеспечения уровня радиопомех искровых свечей зажигания.

Данный стеклогерметик, имеющий условное название СГП-84-1, реализован в свечах СИ-46, СД-64-1Б, которые в настоящее время проходят испытания в составе двигателя для вертолета МИ-34. Предварительные данные по испытаниям подтверждают результаты лабораторных исследований.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИСТОРА ДЛЯ СВЕЧИ ЗАЖИГАНИЯ | 1998 |

|

RU2138090C1 |

| Стеклогерметик для искровой свечи зажигания | 1983 |

|

SU1136706A1 |

| Способ получения смесей высокодисперсных гетерофазных порошков на основе карбида бора | 2018 |

|

RU2683107C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2009 |

|

RU2397969C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2015 |

|

RU2621700C2 |

| Состав для лазерного карбоборирования титановых изделий | 1989 |

|

SU1617047A1 |

| СПОСОБ ТЕПЛОВЫХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 1992 |

|

RU2022260C1 |

| Способ получения керамического композита ВС - SiC | 2023 |

|

RU2816158C1 |

| Плавленый флюс для электродуговой сварки хладостойких сталей | 1981 |

|

SU969488A1 |

| Синтетический шлак | 1980 |

|

SU933727A1 |

Использование: искровые свечи зажигания для двигателей внутреннего сгорания, в частности связи с резисторным стеклогерметиком. Сущность изобретения: стеклогерметик искровой свечи зажигания содержит окись кремния, окись кальция, окись алюминия, окись калия, окись натрия, окись цинка, фосфорный ангидрид, борный ангидрид, окись меди, кристаллический кремний, порошок металлического титана, карбид бора, карбид кремния и двуокись титана при следующем соотношении компонентов, мас.%: SiO2 24,8 - 26,2; CaO 1,17 - 1,38; Al2O3 3,4 - 7,3; K2O 1,9 - 2,1; Na2O 1,17 - 1,38; ZnO 0,88 - 1,06; P2O5 0,92 - 1,12; B2O3 13,8 - 16,2; CuO 10,5 - 13,86; Si8 - 13; Ti 1 - 2,5; B4C 15 - 17; SiC 4 - 6; TiO2 3 - 5. 2 табл.

СТЕКЛОГЕРМЕТИК ДЛЯ ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ, содержащий окись кремния, окись кальция, окись алюминия, окись калия, окись натрия, окись цинка, фосфорный ангидрид, борный ангидрид, окись меди, кристаллический кремний, титан в виде порошка и карбид бора, отличающийся тем, что, с целью повышения стабильности омического сопротивления в цепи центрального электрода при работе свечи на двигатель, он дополнительно содержит карбид кремния и двуокись титана, причем компоненты находятся в следующих соотношениях, %:

Окись кремния - 24,8 - 26,2

Окись кальция - 1,17 - 1,38

Окись алюминия - 3,4 - 3,7

Окись калия - 1,9 - 2,1

Окись натрия - 1,17 - 1,38

Окись цинка - 0,88 - 1,06

Фосфорный ангидрид - 0,92 - 1,12

Борный ангидрид - 12,8 - 16,2

Окись меди - 10,5 - 13,86

Кристаллический кремний - 8 - 13

Титан в виде порошка - 1 - 2,5

Карбид бора - 15 - 17

Карбид кремния - 4 - 6

Двуокись титана - 3 - 5

| Стеклогерметик для искровой свечи зажигания | 1983 |

|

SU1136706A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-03-10—Публикация

1991-01-02—Подача