Изобретение относится к области производства продукции электротехнического назначения (в цепях управления), радиотехнического и электроэнергетического назначения (промышленные пусковые приводы и управляющие двигатели, мощные цепи управления, в телерадиовещании), в источниках тока с повышенными требованиями по мощности при небольших объемах, в том числе для лазерной техники, рентгеновских аппаратов, современных электронных микроскопов, мощных индукционных установок для плавки металлов в авиационной и ракетно-космической технике, радиотехнической и электротехнической промышленности, атомной энергетике, машиностроении, оборудовании для лифтов, автомобильной электронике, в железнодорожной технике, в частности к композиционным резистивным материалам [1, 2].

Известен резистивный композиционный материал, содержащий портландцемент, технический углерод, диэлектрический наполнитель, воду, сульфированный нафталинформальдегидный олигомер, токопроводящую фазу на основе технического углерода при следующем соотношении компонентов: портландцемент 35-50 мас.%, диэлектрический наполнитель 40-60 мас.%, технический углерод 5-20 мас.%, нафталинформальдегидный олигомер 0,35-1,5 мас.%, вода - остальное [3].

Недостатками данного резистивного материала являются низкие показатели и узкий диапазон удельного электрического сопротивления.

Наиболее близким техническим решением является композиционный материал для изготовления резистора для свечи зажигания, содержащий боросиликатное стекло, карбид кремния, оксид алюминия и углерод, и дисилицид молибдена при следующем соотношении компонентов, мас.%:

Боросиликатное стекло - 50-60,

Карбид кремния - 11-25,

Оксид алюминия - 3,0-15,

Углерод - 0,5-1,5,

Дисилицид молибдена - 11-23 [4].

Однако данный композиционный материал обеспечивает стабильность электрического сопротивления лишь в небольшом интервале сопротивлений (от 4000 до 13000 Ом); также данный материал не является термически стабильным вследствие присутствия в нем полупроводникового компонента, в частности карбида кремния; по этой же причине материалу свойственна нелинейность вольт-амперных характеристик.

Задачей, решаемой предлагаемым изобретением, является повышение механической прочности, химической инертности и термической стабильности, способности выдерживать кратковременные перегрузки пиковой мощности, расширения диапазона значений проводимости при температурах 20-500°C и диапазона мощностей, рассеиваемых резистивным материалом.

Поставленная задача решается разработкой технологических приемов, обеспечивающих получение комбинированного материала с возможно более широкой вариацией соотношения проводящих и непроводящих компонентов при достижении однородности структуры и стабильности электрических характеристик. Состав исходной шихты является одним из важнейших факторов, определяющих физико-механические и другие характеристики получаемого материала. Указанным требованиям отвечают резистивные композиционные корунд-углеродные материалы при следующем соотношении исходных компонентов, мас.%:

Сухая смесь:

Корунд - 69,5-80,0,

Каолиновая глина - 15,5-19,8,

Углеродсодержащая фаза - 0,2-15;

Временное связующее:

Жидкое (натриевое) стекло - 8-10 в пересчете на сухую смесь.

Для получения образцов резистивного композиционного корунд-углеродного материала использовали шихту, состоящую из смеси корунда, углеродного наполнителя (естественный графит, сажа, искусственный графит, многослойные углеродные нанотрубки, графены либо их комбинации), глины и натриевого стекла.

Основным компонентом шихты, являющейся матрицей резистивного композиционного корунд-углеродного материала, является электрокорунд с размером частиц не более 50 мкм. Порошок с таким размером частиц выбран оптимальным ввиду того, что при содержании в порошке электрокорунда значительного количества более мелких фракций в конечном итоге будет происходить усадка изделия. А при более крупных размерах зерна материал не достигает требуемой плотности и прочности после финальной термообработки.

Основная функция корунда состоит в том, что он обладает изоляционными свойствами, хорошей теплопроводностью и высокой прочностью. Обладая всеми этими свойствами, корунд является очень хорошим претендентом на основной компонент резистивного материала.

Дополнительными компонентами шихты, необходимыми в качестве связующего компонента для корунда и углеродного наполнителя в резистивном композиционном корунд-углеродном материале, являются жидкое стекло и предварительно измельченная каолиновая глина. Выбор каолиновой глины в качестве связующего матрицы обусловлен большой реакционной способностью последнего непосредственно с корундом во время обжига при высоких температурах.

Если массовая доля корунда в образце больше или же меньше указанных в таблице значений, то образец становится хрупким и в большей степени подвержен разрушениям. В первом случае разрушение образца происходит благодаря тому, что в образце присутствует избыточное количество корунда и, соответственно, недостаточное количество связующего компонента. Во втором случае хрупкость образца обусловлена тем, что избыток связующего не позволяет получить материал нужной прочности, ввиду недостаточного количества корунда.

Массовая доля каолиновой глины берется в количестве 15,5-19,8. Как переизбыток, так и недостаток глины приведет к потере прочности готовых образцов. Перед приготовлением шихты глину следует высушить в сушильном шкафу до полного обезвоживания, поскольку влага, содержащаяся в глине, может помешать однородному смешению шихты. Жидкое стекло служит временным связующим в процессе прессования и термостабилизации заготовок. Жидкое стекло добавляется в размере 8-10% от массы всей сухой смеси; так как большая часть натриевого стекла испаряется при обжиге заготовки, его не следует учитывать при расчете процентного соотношения компонентов смеси. Если ввести в смесь меньшее количество жидкого стекла, то образец будет плохо формоваться при прессовании. Если же мы добавим жидкого стекла больше, чем заявлено, то при формовании из образца будет выделяться лишнее связующее, что говорит о нерациональном его использовании, плюс ко всему образец придется дольше подвергать процессу сушки.

Углеродные наполнители являются основным наполнителем в резистивном композиционном корунд-углеродном материале. Благодаря нему, материал начинает проводить электрический ток, таким образом, становится резистивным и имеет низкий порог протекания [5, 6]. От количества наполнителя, вводимого в шихту, зависят многие параметры. Оптимальным процентом содержания наполнителя можно принять диапазон от 0,5 до 5 мас.%. Меньшее количество наполнителя приведет к отсутствию проводимости. При введении большего количества углеродного наполнителя снижается плотность и прочность; материал в большей мере подвержен формоизменениям при сушке и спекании.

Используемый в качестве электропроводящего наполнителя природный графит имеет поликристаллическую структуру, его частицы анизометричны, поэтому изделия содержащие такого рода графит, отличаются высокой анизометрией электропроводности, что не всегда приемлемо. Кроме того, частицы графита не обладают способностью образовывать цепочечные структуры, поэтому увеличение электропроводности композита достигается при введении больших концентраций наполнителя, что ухудшает физико-механические свойства материала. По этим причинам природный (естественный) графит, хотя он и очень дешев (менее 0,5 долл./кг), не рассматривался ранее в качестве перспективного электропроводящего наполнителя [3].

Наиболее широко используемым электропроводящим наполнителем является сажа (технический углерод). Способность частиц сажи образовывать цепочки и сетчатые структуры называют «структурностью» сажи. Активные участки на ее поверхности могут адсорбировать и посторонние компоненты (например, кислород); их наличие может повлиять на электрические характеристики сажи. По этой причине электропроводность сажи обычно увеличивается с уменьшением концентрации летучих веществ. Другим фактором, определяющим проводимость сажи, является величина удельной поверхности, зависящая от размеров и пористости частиц [3].

Характерными особенностями искусственного графита, в данном случае, марки ВПГ является пористость, и размер частиц, от которых будут зависеть многие удельные характеристики. Так, от пористости искусственного графита напрямую зависит плотность, а также прочностные характеристики композиционного материала, в состав которого он входит.

Оптимальное количество наполнителей на основе сажи, естественного и искусственного графита, требуемых для достижения проводимости, составляет порядка 2-5 мас.%, в силу значительно большего размера частиц наполнителей, по сравнению с графеном и нанотрубками.

Углеродные волокна - это ярко выраженные проводники с электропроводностью на уровне 10-1-102 Ом·см. Также в измельченном состоянии соотношение длины частицы к ее диаметру L/D составляет порядка 8-15. Поэтому количество наполнителя, необходимого для достижения проводимости образцов, варьируется в интервале от 1 до 3 мас.

Графен характеризуется большой механической жесткостью, высокими значениями теплопроводности и электрической проводимости, что делает его перспективным материалом для использования в количестве наполнителя в процентом соотношении от 0,1 до 2%. Порог перколяции для графена составляет всего ~0.1 мас.%, а при концентрации графена φ~1 мас.% проводимость достигает ~0.1 С/м. Это связанно с тем, что в графене проводящие цепочки выстраиваются уже на атомном уровне [8].

Особенностью углеродных нанотрубок также является их высокая электропроводность, которая оказалась выше, чем у многих известных углеродных материалов, а порог проводимости начинается от 0.01 до 0.1 мас.%. По этой причине не требуется большого количества наполнителя. Они также имеют прекрасную теплопроводность и химически стабильны [9].

При производстве данного материала используется стандартное оборудование, а именно: истиратель вибрационный чашевый (для измельчения и смешивания компонентов), гидравлический силовой пресс, сушильный шкаф, муфельная и вакуумно-компрессионная печи, а также установка для напыления контактных покрытий [10].

Пример №1 конкретного выполнения.

Исходные сухие компоненты, а именно корунд, каолиновую глину и углеродный наполнитель (многослойные углеродные нанотрубки) в процентном количестве 80, 19,9 и 0,1% соответственно перемешивали В вибрационном истирателе металлическими шарами. Далее в полученную резистивную смесь добавляли натриевое стекло и вновь перемешивали в истирателе, количество жидкого стекла составляло около 10 мас.% от всей резистивной смеси. Изготовление образцов - таблеток производили прессованием на гидравлическом прессе в стальных разъемных формах. После пошаговой сушки свежеотформованных образцов их подвергали термообработке в муфельной печи до 1073 К, после чего происходил обжиг и затем спекание при температуре не менее 1773 К в вакуумно-компрессионной печи в среде аргона. Финишным этапом изготовления образцов дисковых резисторов являлось электродуговое напыление на торцы образцов алюминиевых контактных покрытий. Электросопротивление измерялось после нанесения покрытий.

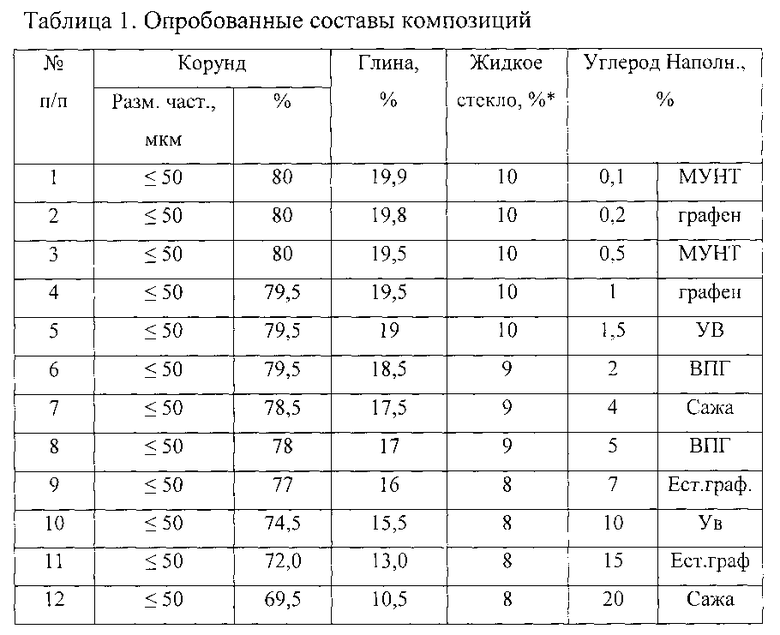

Остальные примеры (2-12) выполнены аналогично. Данные сведены в таблицу 1.

Источники информации

1. Ю.С Карабасов. Новые Материалы. - М.: МИСИС, 2002. - 736 с.

2. В.Л. Балкевич. Техническая керамика: Учеб. пособие для втузов. - 2-е изд., перераб и доп. - М.: Стройиздат, 1984. - 256 с., ил.

3. В.Г. Шевченко. Основы физики полимерных композиционных материалов. Учебное пособие для студентов по специальности «Композиционные наноматериалы». - М.: 2010, 98 с.

4. Патент на изобретение №2009559 (Россия).

5. Патент на изобретение №2138090 (Россия).

6. Б.И. Шкловский, А.Л. Эфрос. Электронные свойства легированных полупроводников. Монография. - М.: Наука, Главная редакция физико-математической литературы, 1979, 416 с.

7. В.Ф. Гантамахер. Электроны в неупорядоченных средах. - 2-е изд., испр. и доп. - М.: ФИЗМАТЛИТ, 2005. - 232 с.

8. Л. Опенов. Новые композитные материалы на основе графена; изд. «Перст», том 17, выпуск 6, 31 марта 2010 г.

9. У.Д. Кингери. Введение в керамику. Издательство литературы по строительству, Москва. - 1967, 499 с.

10. П.П. Будников, В.Л. Балкевич, А.С. Бережной, И.А. Булавин, Г.В. Куколев, Д.Н. Полубояринов Р.Я. Попильский. Химическая технология керамики и огнеупоров, изд-во литературы строительству, Москва. - 1972. - С.310-317.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА, ПОГЛОЩАЮЩЕГО ЭЛЕКТРОМАГНИТНОЕ ИЗЛУЧЕНИЕ | 2019 |

|

RU2707656C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| КОМПОЗИЦИОННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2554933C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ТУГОПЛАВКИХ КАРБИДОВ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2813271C1 |

| ОГНЕУПОРНЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263648C2 |

| УГЛЕРОДСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ РАДИОЗАЩИТНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2519244C1 |

| ПОЛИАМИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2009 |

|

RU2416623C2 |

| РАДИОПОГЛОЩАЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2655187C1 |

| КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2604530C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2182568C2 |

Изобретение относится к области электротехнического, радиотехнического и электроэнергетического назначения. Композиционный резистивный материал содержит корунд, связующее на основе силикатного стекла, углеродсодержащую фазу, отличается тем, что корунд взят с размером частиц не более 50 мкм, а связующее дополнительно содержит каолиновую глину при следующем соотношении компонентов, мас.%: Сухая смесь: Корунд - 69,5-80,0; Каолиновая глина - 15,5-19,8; Углеродсодержащая фаза - 0,2-15; Натриевое стекло - 8-10 в пересчете на сухую смесь. Техническим результатом является повышение стабильности сопротивления при воздействии высокой температуры и напряжения. 1 з.п. ф-лы, 2 табл.

1. Композиционный резистивный материал, содержащий корунд, связующее на основе силикатного стекла, углеродсодержащую фазу, отличающийся тем, что корунд взят с размером частиц не более 50 мкм, а связующее дополнительно содержит каолиновую глину при следующем соотношении компонентов, мас.%:

Сухая смесь:

Корунд - 69,5-80,0

Каолиновая глина - 15,5-19,8

Углеродсодержащая фаза - 0,2-15;

Жидкое (натриевое) стекло - 8-10 в пересчете на сухую смесь.

2. Композиционный материал по п.1, отличающийся тем, что углеродсодержащая фаза выбрана из следующего ряда: естественный графит, сажа, искусственный графит, многослойные углеродные нанотрубки (МУНТ) графены или их комбинации.

| РЕЗИСТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1991 |

|

RU2009559C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИСТОРА ДЛЯ СВЕЧИ ЗАЖИГАНИЯ | 1998 |

|

RU2138090C1 |

| СОСТАВ ДЛЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА | 2004 |

|

RU2289172C2 |

| СОСТАВ ДЛЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА | 1991 |

|

RU2028680C1 |

| US 5961888 A1, 05.10.1999 | |||

| US 5196145 A, 23.03.1993 | |||

| WO 2005004286 A2, 13.01.2005 | |||

| Способ изготовления зубных мостов из нержавеющей стали | 1934 |

|

SU40519A1 |

Авторы

Даты

2015-08-10—Публикация

2013-10-02—Подача