Изобретение относится к электротехнике и касается композиции для изготовления токосъемников, например вставок для токоприемников троллейбусов.

Известна композиция для изготовления скользящей детали, содержащая 30-80 вес. % графитового порошка, 0,5-30 вес.% свинецсодержащего порошка, 15-45 вес. % органического полимерного связующего (пат. США N 4316834, Мкл. C 08 L 6/06, НКл 260-38, 1982 г.).

Недостатком данной композиции является образование свинцовой пыли в процессе эксплуатации изделий, что является экологически опасным для атмосферы города.

Известна композиция для изготовления токосъемников, содержащая в вес.%: электрографит (графитовый порошок высокой чистоты с содержанием золы не более 0,3%) - 60-90, связующее - фенолформальдегидная смола, 10-40, 0,5-5 алюминиевых гранул и 0,05-0,5 гранулированного карбида кремния, добавленных к графитовому порошку (пат. Японии N 60-13382, Мкл. H 02 K 13/00, H 01 B 43/12, 1985 г.).

Недостатком известной композиции является неравномерное распределение в ней карбида кремния, что приводит, в свою очередь, к не равномерности шлифующих свойств материала, износу контактного провода.

Наиболее близкой к заявляемой композиции является композиция для изготовления токосъемников, содержащая в мас.%: электрографит 67-75, кокс прокаленный 5-12, фенолформальдегидную смолу 11-20, алюминий 0,5-5, стеарат цинка 0,5-2,0 (пат. РФ N 1809725, МКл. H 01 B 39/20, 1993 г.- прототип).

Токосъемники, изготовленные из известной композиции работают как в сухих, так и во влажных условиях.

Недостатком композиции является то, что на спаренных троллейбусах, где плотность снимаемой токовой нагрузки значительно выше, чем на обычных троллейбусах, токосъемники (вставки) начинают скалываться, образуя поперечные трещины, основная масса вставок снимается с эксплуатации, не отработав требуемого ресурса.

Кроме того, образующаяся в условиях высокой влажности (дождливая погода, морской климат) окись алюминия является абразивом, что со временем приводит к увеличению износа контактного провода.

Целью изобретения является расширение диапазона применимости углеродной вставки за счет увеличения плотности снимаемой токовой нагрузки.

Поставленная цель достигается тем, что в известную композицию, содержащую в мас.%: электрографит 67-75, кокс прокаленный 5-12, фенолформальдегидную смолу 11-20, стеарат цинка 0,5-2,0, вводят дополнительно политетрафторэтилен (фторопласт-40) в количестве 0,5-5 мас.%.

Общими признаками предлагаемого изобретения и прототипа является содержание электрографита, кокса прокаленного, фенолформальдегидной смолы и стеарата цинка.

Отличительным признаком является введение в композицию политетрафторэтилена (фторопласта-40).

Использование политетрафторэтилена как добавки известно в щетках с целью снижения износа (ав.св. СССР N 233783, Мкл. H 01 R 39/24, 1968 г.), с целью увеличения долговечности щеток и улучшения коллекторных свойств (пат. Японии N 24763/67, Нкл. 55 A 0/33, 1967 г.).

В предлагаемом техническом решении добавка политетрафторэтилена используется с целью расширения диапазона применимости токосъемников (вставок) за счет увеличения плотности снимаемой токовой нагрузки.

Таким образом предлагаемое техническое решение обладает новизной и изобретательским уровнем.

Промышленная применимость технического решения несомненна. Вставки, изготовленные из углеродной композиции, взятой в качестве прототипа, эксплуатируются на троллейбусных линиях городов России. Они обеспечивают высокий пробег троллейбусов и, что очень важно, не изнашивают контактный провод, который изготавливается из меди.

Но достаточно хорошо вставки работают только на одиночных троллейбусах, где плотность снимаемой токовой нагрузки 18 А/см2, на спаренных же троллейбусах, где плотность снимаемой токовой нагрузки достигает 35 А/см2, вставки из известной композиции практически не работают.

Предлагаемое техническое решение дает возможность изготовить углеродные вставки, работающие при высоких плотностях тока, и при этом так же не изнашивать провод.

Сущность изобретения заключается в следующем.

Углеродная вставка - прекрасный антифрикционный материал, но хрупкий. При эксплуатации троллейбусов вставки испытывают большие ударные нагрузки, особенно на стыках проводов. Они скалываются, образуются трещины. Под влиянием тока в теле вставки возникают высокие локальные температуры, которые усиливают трещинообразование.

Чем выше плотность снимаемой токовой нагрузки, тем больше проявляется тенденция к трещинообразованию. Вставка снимается с эксплуатации не по причине ее изношенности, а по причине образования трещин. Такая вставка как токопроводящий материал работать уже не может.

На обычных троллейбусах токовая нагрузка составляет 18 А/см2, но в момент остановки и трогания она увеличивается до 28 А/см2. Как правило, в эти моменты вставка и претерпевает наиболее сильное воздействие тока. Особенно же указанное явление прогрессирует при эксплуатации вставок на спаренных троллейбусах (троллейбусных поездах), где токовая нагрузка увеличивается до 35 А/см2. На троллейбусных поездах вставка из известной композиции практически не работает.

В предлагаемом изобретении с целью расширения применимости вставок за счет увеличения плотности снимаемой токовой нагрузки в композицию дополнительно вводится политетрафторэтилен (фторопласт-40).

Фторопласт-40, введенный в состав композиции, улучшает смачиваемость наполнителя, повышает адгезию связующего к наполнителю, повышает эластичность пространственной решетки в процессе отверждения фенолформальдегидной смолы.

Материал имеет более совершенную структуру, которая характеризуется большими упругими свойствами, большей ударной вязкостью.

Это, в свою очередь, дает возможность получить вставку, которая выдерживает большие ударные и токовые нагрузки без разрушения; число вставок, практически без трещин вырабатывающих полный ресурс, значительно увеличивается.

Ниже приводятся конкретные примеры изготовления композиций.

Пример 1 (прототип).

Электрографит (ТУ 48-4802-20- 90), кокс прокаленный (ТУ 14-7-80-86), измельченные и просеянные через сито 07, в соотношении (мас.%) 71:8 усредняли в Z-образном смесителе в течение 30 мин.

К усредненному наполнителю добавляли связующее в количестве 17 мас.% - фенолформальдегидную смолу марки СФП0IIЛ и вновь перемешивали в течение 40 мин. Массу выгружали из смесителя и подвергали пластификации в 2-х шнековом смесителе CH-100 при температуре 100-120oC.

Переработанную и охлажденную массу размалывали на мельнице ДМ-300, просевали через сетку 045. В полученный порошок вводились 3 мас.% алюминиевого порошка и 1 мас.% стеарата цинка. Смесь перемешивали в течение 40 мин в Z-образном смесителе и выгружали. Из полученного порошка прессовали на 63-тонном прессе при уд. давлении 900 кгс/см2, температуре 175-185oC и выдержке 60 сек вставки размером 88 х 28 х 14,5 мм. Во вставке определялся динамический модуль упругости (ГОСТ 30262-95) и ударная вязкость на копровом маятнике (ГОСТ 7853-84).

Вставки подвергали эксплуатационным испытаниям на маршруте со следующими характеристиками:

Марка контактного провода - МФ-85

Тип подвески - цепная

Число пересечений с трамвайными линиями - 12

Число пересечений с троллейбусными линиями - 5

Длина контактной сети -9,72 км

Влажность воздуха 80% при температуре 20-22oC

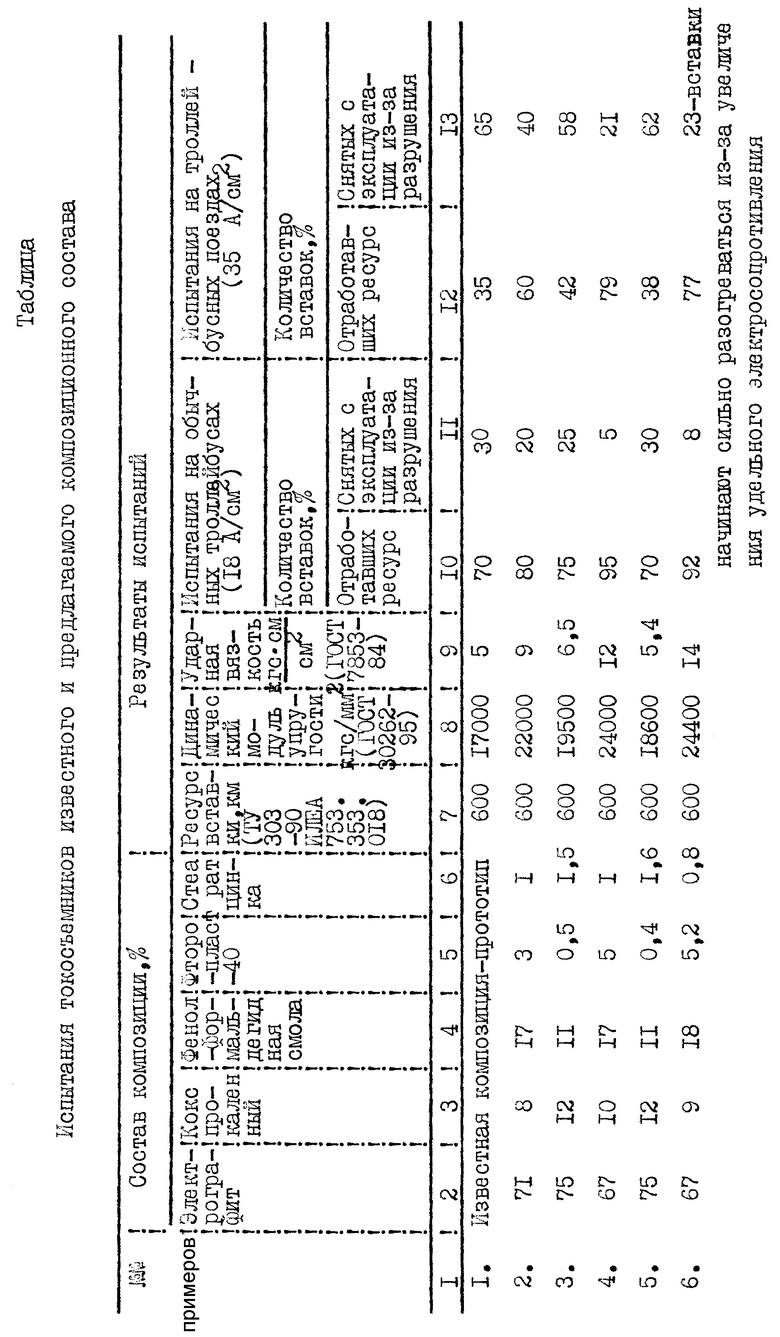

Результаты испытаний вставок, полученных по примеру 1, даны в таблице.

Пример 2.

Электрографит (ТУ 48-4802-20-90) и кокс прокаленный (ТУ 14-7-80-86) измельченные и просеянные через сито 07, в соотношении (мас.%) 71:8 усредняли в Z-образном смесителе в течение 30 мин.

К усредненному наполнителю добавляли связующее - 17 мас.% - фенолформальдегидную смолу марки СФПОIIЛ (ТУ 6-05-1370-90) и 3 мас.% фторопласта-40 (ГОСТ 14906-77) и вновь перемешивали в течение 40 мин.

Массу выгружали из смесителя и подвергали пластификации в 2-х шнековом смесителе СН-100 при температуре 100-120oC.

Переработанную и охлажденную массу размалывали на мельнице ДМ-300, просевали через сетку 045. В полученный порошок вводили 1 мас.% стеарата цинка. Смесь перемешивали в течение 40 мин в Z-образном смесителе.

Из полученного порошка прессовали на 63-тонном прессе при уд. давлении 900 кгс/см2, температуре 175-185oC и выдержке 1 мин вставки размером 88х28х14,5 мм.

Вставку испытывали на ударную вязкость (ГОСТ 7853-84), динамический модуль упругости (ГОСТ 30262-95) и подвергали эксплуатационным испытаниям на маршруте со следующими характеристиками:

Марка контактного провода - МФ-85

Тип подвески - цепная

Число пересечений с трамвайными линиями - 12

Число пересечений с троллейбусными линиями - 5

Длина контактной сети - 9,72 км

Влажность воздуха 80% при температуре 20-22oC

Результаты испытаний вставок по примеру 2 даны в таблице.

Пример 3.

Электрографит и кокс прокаленный, измельченные и просеянные через сито 07, в соотношении 75:12 усредняли в Z-образном смесителе в течение 30 мин. К усредненному наполнителю добавляли связующее в количестве 11 мас.% - фенолформальдегидную смолу марки СФПОIIЛ и 0,5 мас.% фторопласта-40 и вновь перемешивали в течение 40 мин.

Дальнейшая технологическая переработка и испытания осуществлялись по примеру 2.

Пример 4.

Электрографит и кокс прокаленный, измельченные и просеянные через сито 07, в соотношении (мас.%) 67:10 усредняли в Z-образном смесители в течение 30 мин. К усредненному наполнителю добавляли связующее в количестве 17 мас.% - фенолформальдегидную смолу марки СФПОIIЛ и 5 мас.% фторопласта-40 и вновь перемешивали в течение 40 мин.

Дальнейшую технологическую переработку и испытания осуществляли по примеру 2.

Пример 5.

Электрографит и кокс прокаленный, измельченные и просеянные через сито 07, в соотношении (мас.%) 75:12 усредняли в Z -образном смесителе в течение 30 мин. К усредненному наполнителю добавляли связующее в количестве 11 мас.% - фенолформальдегидную смолу марки СФПОIIЛ и 0,4 мас.% фторопласта-40 и вновь перемешивали в течение 40 мин.

Дальнейшую технологическую переработку и испытания осуществляли по примеру 2.

Пример 6.

Электрографит и кокс прокаленный, измельченные и просеянные через сито 07, в соотношении (мас.%) 67:9 усредняли в Z-образном смесителе в течение 30 мин. К усредненному наполнителю добавляли связующее в количестве 18 мас.% и 5,2 мас.% фторопласта-40 и вновь перемешивали в течение 40 мин.

Дальнейшую технологическую переработку и испытания осуществляли по примеру 2.

Из анализа результатов, представленных в таблице, следует, что при эксплуатации вставок из известной композиции, ресурс без разрушения при токовой нагрузке (обычные троллейбусы) 18 А/см2 проходит только 70% вставок; 30% вставок снимается с эксплуатации из-за образования трещин и сколов. При увеличении токовой нагрузки до 35 А/см2 число вставок, не отработавших ресурс, еще больше увеличивается.

Предлагаемое техническое решение (примеры 2-4) позволяет существенно увеличить упругие свойства и ударную вязкость материала (в 1,5-2 раза), увеличить плотность снимаемой токовой нагрузки, при этом количество вставок, отрабатывающих ресурс существенно увеличивается.

При токовой нагрузке в 35 А/см2, количество вставок, снимаемых из-за трещин и сколов с эксплуатации, уменьшается до 21%, а при нагрузке 18 А/см2 - до 5%.

Содержание фторопласта-40 не должно быть менее 0,5 мас.%, так как при меньшем содержании (пример 5) результаты практически те же, что характерно и для известной композиции. Но и не болев 5 мас.%, так как при большем содержании фторопласта-40 (пример 6), хотя ударная вязкость и продолжает увеличиваться, тем не менее количество вставок, выдерживающих токовую нагрузку в 35 А/см2, уменьшается. Это объясняется тем, что фторопласт-40, введенный в композицию в количестве более 5 мас.% начинает уменьшать электропроводность материала, удельное электросопротивление вставок увеличивается, вставки начинают перегреваться и разрушаться.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКОВ | 1990 |

|

RU1809725C |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ВСТАВОК | 2011 |

|

RU2444823C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1999 |

|

RU2166817C1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2176119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2003 |

|

RU2245596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОЙ ВСТАВКИ | 2000 |

|

RU2170183C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНЫХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2274936C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1996 |

|

RU2097886C1 |

| ГРАНУЛИРОВАННЫЙ АДСОРБЕНТ НА ОСНОВЕ ФТОРУГЛЕРОДА | 1992 |

|

RU2038594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2037231C1 |

Изобретение относится к электротехнике и касается композиции для изготовления токосъемников для токоприемников троллейбусов. В известную композицию для изготовления токосъемников, содержащую 67 - 75 мас.% электрографита, 5 - 12 мас.% кокса прокаленного, 11 - 20 мас.% фенолформальдегидной смолы, 0,5 - 2,0 мас.% стеарата цинка, дополнительно вводится политетрафторэтилен в количестве 0,5 - 5 мас.%. Изобретение позволяет увеличить плотность снимаемой токовой нагрузки. 1 табл.

Композиция для изготовления токосъемников, содержащая 67 - 75 мас.% электрографита, 5 - 12 мас.% кокса прокаленного, 11 - 20 мас.% фенолформальдегидной смолы, 0,5 - 2,0 мас.% стеарата цинка, отличающаяся тем, что она дополнительно содержит политетрафторэтилен в количестве 0,5 - 5 мас.%.

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКОВ | 1990 |

|

RU1809725C |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 4316834 A, 23.02.82 | |||

| US 5136198 A, 04.08.92 | |||

| DE 4012654 A1, 25.10.90. | |||

Авторы

Даты

1999-09-20—Публикация

1998-07-14—Подача