Изобретение относится к электротехнике и касается композиций для изготовления щеток электрических машин, например щеток для двигателей железнодорожного и городского транспорта.

Известна композиция для изготовления щеток, содержащая технический углерод (сажу) и связующее - каменноугольный пек в количестве 60 - 65 вес.% по отношению к наполнителю (авт.свид. СССР N 122801, МКИ H 01 R 43/12).

Композиция обеспечивает образование структуры сажевых агрегатов и сообщающихся нитевидных пор, что, в свою очередь, обуславливает хорошую коммутацию щеток в процессе их испытаний и эксплуатации на электрических машинах. Указанная структура образуется в процессе совместного вибропомола сырьевых материалов.

Недостатком композиции является нестабильность физико-механических характеристик материала.

Известна также композиция для изготовления щеток, содержащая технический углерод (печную сажу), каменноугольный пек и фенолформальдегидную смолу в количестве 2 вес.% к пеку. ("О свойствах углеграфитовых материалов на основе модифицированных пеков" Чупарова Л.Д., Назина Г.А., Суслина В.И., Константинова Д.С. - Цветные металлы, 1986, N 11, стр. 47-49 - прототип). Введение фенолформальдегидной смолы повышает прочностные характеристики материала.

Щетки, изготовленные из данной композиции, износостойкие и хорошо коммутируют.

Недостатком данной композиции является нестабильность (разброс) износа щеток, устанавливаемых на двигатель, что ухудшает работу самого тягового двигателя в процессе эксплуатации.

Кроме того, тонкое измельчение сырьевых материалов, которое используется при изготовлении данной композиции, приводит к ухудшению экологии за счет повышенного содержания пыли в производственном помещении. В состав пыли входит канцерогенный компонент - пек.

Техническим результатом изобретения является улучшение экологии производства щеток и их эксплуатационных свойств за счет снижения разброса износа щеток и улучшения коммутирующих свойств.

Технический результат достигается тем, что известная композиция для изготовления щеток электрических машин, содержащая каменноугольный пек, печную сажу и фенолформальдегидную смолу, дополнительно содержит кокс пековый и термическую сажу при следующем соотношении компонентов, мас.%:

Каменноугольный пек - 36 - 38

Печная сажа - 21 - 23,5

Термическая сажа - 25 - 29,5

Кокс пековый - 5 - 6

Фенолформальдегидная смола - 3 - 4

Промышленная применимость предлагаемого технического решения несомненна, т. к. основными потребителями щеток электрических машин, изготовленных с использованием предлагаемого технического решения, является городской и железнодорожный транспорт (троллейбусы, трамваи, электропоезда).

Щетки обеспечивают не только необходимый пробег транспорта, но и улучшают техническое состояние двигателя, качество настройки его в коммутационном отношении, условия его работы.

Сущность изобретения заключается в следующем. На основе совместного виброизмельчения в шаровых вибромельницах наполнителя и связующего создан целый класс щеток, обеспечивающих работу тяговых двигателей городского и железнодорожного транспорта.

Материал конкурентноспособен со щетками такого же назначения, выпускаемыми крупнейшими мировыми фирмами: Морганайт, Ля Карбон, Хоффман и Ко и др.

Основной недостаток щеток - нестабильность электрофизических и износных характеристик щеток в одном комплекте, устанавливаемом на двигатель.

Это приводит к следующим последствиям: происходит неравномерный износ щеток, в связи с чем меняется давление на неравномерно изношенные щетки, из-за чего происходит нарушение распределения тока между параллельно соединенными щетками и под некоторыми из них возникает искрение. Это приводит, в конечном итоге, к заметному нарушению работы щеточно-коллекторного узла. ("Исследование зависимости износа щеток марки ЭГ-61 от условий эксплуатации" Б. В. Сизов, Г. И. Крылов. Труды Всесоюзного научно-исследовательского и проектно-технологического института электроугольных изделий: Выпуск 3. М.: Энергия, 1975 г. стр. 229-234). Нестабильность свойств обусловлена тем, что структура щеточного материала, формируемая путем совместного виброизмельчения сырьевых материалов, может в одном и том же объеме колебаться от пористой до сажевых агрегатов, от сажевых агрегатов до монолитной, что существенно сказывается на износостойкости щеток. ("Углеродистые материалы А.С. Фиалков. М. : Энергия, 1979 г. стр. 74).

Формирование структуры щеточного материала, обладающей достоинствами материала, получаемого путем виброизмельчения, но лишенной основного недостатка, а именно, существенного разброса электрофизических и износных показателей, является актуальной задачей.

Эта задача решается путем введения в композицию, содержащую каменноугольный пек, печную сажу и фенолформальдегидную смолу, дополнительно кокса пекового и термической сажи. При этом операция виброизмельчения из технологического процесса исключается, что приводит к улучшению экологии.

Кокс пековый фракции (-07), добавленный в композицию, восстанавливает адсорбционную способность наполнителя до той величины, которой характеризуется виброизмельченный наполнитель (табл. 1). Адсорбционная способность оценивалась методом потенциометрического титрования, в основе которой лежит адсорбция ионов железа из растворов окислительно-восстановительной системы 2-х и 3-х валентного железа (методика НИИЭИ).

Структура сажевых агрегатов, полученная виброизмельчением, характеризуется нитевидными порами, равномерно распределенными в материале. Это дает возможность равномерно пропитывать материал.

Для образования аналогичных нитевидных пор в предлагаемой композиции, сформированной без предварительного виброизмельчения сырьевых материалов, вводится термическая сажа. Усадка материала на основе печной сажи и связующего и на основе термической сажи и связующего отличается на 15-20% при обжиге и графитации, за счет этой разницы и образуются нитевидные поры.

Ниже приведены конкретные примеры изготовления композиции.

Пример 1 (прототип). Технический углерод (печную сажу) марки ПМ-16Э (ТУ 3831515-04-92), каменноугольный пек с температурой размягчения 120oC, просеянный через грохот с размером ячеек 50х50 мм и фенолформальдегидную смолу (ТУ 6-05-1370-90) в соотношении (мас.%): 59,9:38,9:1,2 загружали в вибромельницу М400. Сырьевые материалы подвергались совместному измельчению в течение 40 мин при амплитуде колебаний вибромельницы A = 5,0 мм. Шихту выгружали, подвергали пластификации на двухпарных вальцах при температуре 220oC. Полученную массу измельчали на дробилке ДМ-300, просевали через сетку 025, усредняли в 400 л Z-образном смесителе. Из пресс-порошка прессовали блоки размером 115х75х30 мм при давлении 100 ± 5% МПа. Блоки обжигали в туннельной печи при конечной температуре 1200 + 20oC, затем подвергали графитации при температуре 2800oC. Из графитированных блоков нарезали заготовки, в которых определяли твердость и удельное электросопротивление (ГОСТ 30262-95).

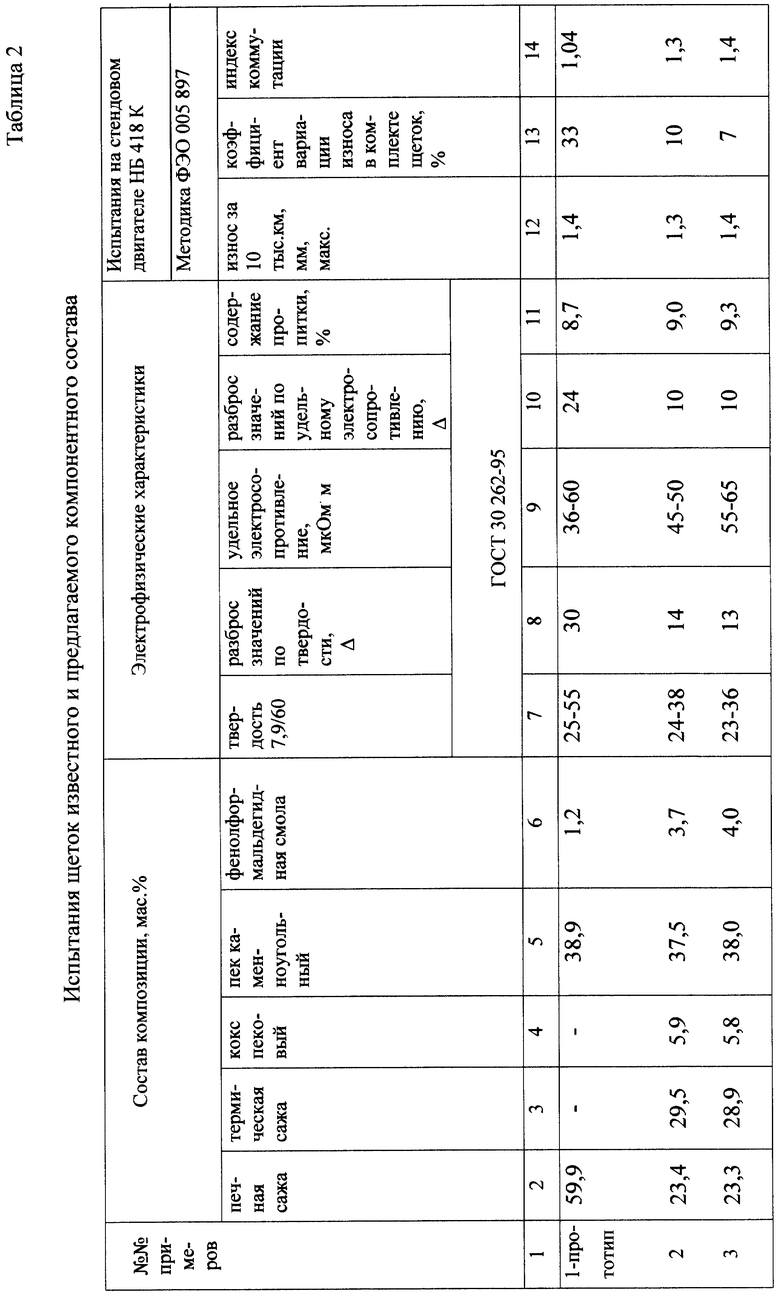

Заготовки пропитывали, и путем взвешивания определяли количество введенной пропитки (в мас.%), после чего изготавливали щетки, которые испытывали на стендовом тяговом двигателе НБ-418К по методике ФЭО 005 897. Результаты испытаний, полученные по примеру 1, даны в таблице 2.

Пример 2. Технический углерод (печную сажу) марки ПМ-16Э (ТУ 3831515-04-92) и термическую сажу марки Т-900 ((ГОСТ 7885-86) в количестве 23,4 мас. % и 29,5 мас.% соответственно загружали в Z-образный смеситель. Добавляли измельченный и просеянный через сетку 07 кокс пековый (ТУ 14-7-80-86) в количестве 5,9 мас. %. Порошки перемешивали в течение 20 мин. Затем в смеситель загружали связующие материалы: измельченный и просеянный через сетку 07 каменноугольный пек с температурой размягчения 65oC (ГОСТ 10200-83) в количестве 37,5 мас.% и просеянную через сетку 01 фенолформальдегидную смолу СФП 011Л (ТУ6-05-1370-90) в количестве 3,7 мас.%.

Сырьевые материалы перемешивали в течение 45 мин. Шихту выгружали, подвергали пластификации на двухшнековом смесителе при температуре 125 - 140oC. Полученную массу размалывали на дробилке ДМ-300, просевали через сетку 045, усредняли в 400 л Z-образном смесителе. Из пресс-порошка прессовали блоки размером 115х75х30 мм при давлении 100 ± 5% МПа. Блоки обжигали в туннельной печи при конечной температуре 1200 ± 20oC, затем подвергали графитации при температуре 2800" С. Из графитированных блоков нарезали заготовки, в которых определяли твердость и удельное электросопротивление (ГОСТ 30262-95).

Полученные заготовки пропитывали и путем взвешивания определяли количество введенной пропитки (в мас.%), после чего изготавливали щетки, которые испытывали на стендовом тяговом двигателе НБ-418 К по методике ФЭО 005 897. Результаты испытаний, полученные по примеру 2, даны в таблице 2.

Пример 3

Технический углерод (печную сажу) марки ПМ-16Э (ТУ 3831515-04-92) и термическую сажу марки Т-900 ((ГОСТ 7885-86) в количестве 23,3 мас.% и 28,9 мас. % соответственно загружали в Z-образный смеситель. Добавляли измельченный и просеянный через сетку 07 кокс пековый (ТУ 14-7-80-86) в количестве 5,8 мас.%. Порошки перемешивали в течение 20 мин. Затем в смеситель загружали связующие материалы: измельченный и просеянный через сетку 07 каменноугольный пек с температурой размягчения 65oC (ГОСТ 10200-83) в количестве 38,0 мас. % и просеянную через сетку 01 фенолформальдегидную смолу СФП 011Л (ТУ6-05-1370-90) в количестве 4,0 мас.%.

Сырьевые материалы перемешивали в течение 45 мин. Шихту выгружали, подвергали пластификации на двухшнековом смесителе при температуре 125 - 140oC. Полученную массу размалывали на дробилке ДМ-300, просевали через сетку 045, усредняли в 400 л Z-образном смесителе. Из пресс-порошка прессовали блоки размером 115х75х30 мм при давлении 100 ± 5% МПа. Блоки обжигали в туннельной печи при конечной температуре 1200 ± 20oC, затем подвергали графитации при температуре 2800oC. Из графитированных блоков нарезали заготовки, в которых определяли твердость и удельное электросопротивление (ГОСТ 30262-95).

Полученные заготовки пропитывали и путем взвешивания определяли количество введенной пропитки (в мас.%), после чего изготавливали щетки, которые испытывали на стендовом тяговом двигателе НБ-418 К по методике ФЭО 005 897. Результаты испытаний, полученные по примеру 3, даны в таблице 2.

Как следует из анализа полученных данных, представленных в таблице 2, щетки, изготовленные из предлагаемой композиции, характеризуются значительно меньшим разбросом значений по электрофизическим показателям (по твердости и удельному электросопротивлению) и, что особенно важно при эксплуатации щеток, по износу в комплекте щеток: коэффициент вариации в 3-4 раза ниже, чем у щеток, изготовленных из известной композиции. Полученные характеристики гарантируют значительно более стабильную работу щеточно-коллекторного узла, что проявляется и на коммутирующих свойствах щеток: индекс коммутации выше у щеток, изготовленных из предлагаемой композиции. При этом из технологического процесса исключается операция активации сырьевых материалов, т.е. виброизмельчение.

Это приводит к снижению запыленности в производственном помещении в 2,5 раза (8-9 мг/м3 - содержание углеродной пыли в воздухе по известной технологии; 3 - 4 мг/м3 - содержание углеродной пыли в воздухе при использовании новой технологии. Норма ПДК - 6 мг/м3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2003 |

|

RU2245596C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКОВ | 1998 |

|

RU2138107C1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2176119C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКОВ | 1990 |

|

RU1809725C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2037231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1996 |

|

RU2097886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНОПАТОЧНОГО ПОРОШКА ДЛЯ КРЕПЛЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА К ТЕЛУ ЩЕТКИ | 1998 |

|

RU2150163C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ УГОЛЬНЫХ ЭЛЕМЕНТНЫХ ЭЛЕКТРОДОВ | 1989 |

|

SU1777310A1 |

| Материал для изготовления щеток электрических машин | 1981 |

|

SU985868A1 |

| Композиция для изготовления коллекторов и контактных колец электрических машин | 1982 |

|

SU1046812A1 |

Изобретение относится к электротехнике и касается композиции для изготовления щеток электрических машин, в частности щеток для двигателей железнодорожного и городского транспорта. Композиция содержит каменноугольный пек, печную и термическую сажу, кокс пековый и фенолформальдегидную смолу при следующем соотношении компонентов, мас.%: каменноугольный пек 36 - 38, печная сажа 21 - 23,5, термическая сажа 25 - 29,5, кокс пековый 5 - 6, фенолформальдегидная смола 3 - 4. Техническим результатом является улучшение экологии производства щеток и их эксплуатационных свойств. 2 табл.

Композиция для изготовления щеток электрических машин, содержащая каменноугольный пек, печную сажу и фенолформальдегидную смолу, отличающаяся тем, что она дополнительно содержит кокс пековый и термическую сажу при следующем соотношении компонентов, мас.%:

Каменноугольный пек - 36 - 38

Печная сажа - 21- 23,5

Термическая сажа - 25 - 29,5

Кокс пековый - 5-6

Фенолформальдегидная смола - 3 - 4

| ЧУПАРОВА Л.Д | |||

| И ДР | |||

| О свойствах углеграфитовых материалов на основе модифицированных пеков | |||

| - Цветные металлы, 1986, №11, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Способ изготовления материала на основе сажи и пека для контактных щеток электрических машин, рассчитанных на работу в высотных условиях | 1958 |

|

SU122801A1 |

| Углеродсодержащая композиция для гафитированных электрощеток | 1977 |

|

SU719968A1 |

| DE 4108564 А1, 19.09.1991. | |||

Авторы

Даты

2001-05-10—Публикация

1999-12-09—Подача