Изобретение относится к калибру калиброванного валка, преимущественно, круглой формы для редукционного трубопрокатного стана с трехвалковыми клетями, в частности, для прокатки тонкостенных труб с отношением толщины стенки к диаметру более, чем 0,25.

В редукционном трубопрокатном стане согласно уровню техники для прокатки тонкостенных труб обычно применяются не круглые, а эллипсообразные, образованные тремя дугами формы калибров, короткие полуоси которых лежат в основании калибра. Длинная полуось лежит по линии отдачи прокатных валков и является более длинной, чем короткая полуось предыдущего калибра. За счет этого пытаются избежать выхода прокатываемого материала в прокатный зазор и отпечатывания прокатного зазора. Такие формы калибра ограничиваются, однако, технологией прокатки, если прокатываются трубы с отношением толщин стенок выше 0,1. Именно тогда происходит так называемая полигонизация, то есть отклонение внутреннего контура трубы от желаемой круглой формы. В экстремальном случае эта полигонизация может привести к, приблизительно, шестиугольному поперечному сечению, которое сильно ограничивает возможности применения трубы.

Если хотят прокатать тонкостенные трубы, то это едва ли можно сделать с помощью известных овальных калибровок, в этом случае нужно использовать те калибровки, которые близки к круглой форме. С помощью таких калибровок полигонизация подавляется сильнее; взаимосвязь с этим описана в журнале "Archiv fuer das Eisenhuettenwesen", год издания 41, N 11, ноябрь 1970 г., стр. 1047 - 1053. В результате согласно этому известному уровню техники предлагается применять для трубопрокатных линий с тонкостенным ассортиментом труб специальную калибровку в редукционном прокатном стане, которая предназначена для многостороннего обхвата труб во время процесса прокатки, то есть, преимущественно, круглую калибровку. Это является возможным, так как тонкостенные трубы значительно менее склонны к образованию отпечатка прокатного зазора на наружной поверхности, чем тонкостенные трубы. При этом выбор отверстия калибра должен осуществляться таким образом, что разность между самой длинной и самой короткой длиной контактных поверхностей является минимальной, то есть получается контактная поверхность валок/труба прямоугольной формы.

При применении идеи согласно вышеприведенной публикации было установлено, что в рядах калибров с небольшим отверстием калибра между трубой и валком не достигается равномерного контакта. С помощью обычной техники обработки калибров получается контактная поверхность с 3 вершинами, а именно в дне калибра и выступах калибра. Это изображено на стр. 1052, фиг. 11 указанной публикации. Вершины на контактной поверхности между валком и прокатываемым изделием приводят к получению труб с очень тонкой стенкой с отношением толщин стенок к диаметру более, чем 0,25 и опять к некруглости трубы, и явно отрицательно сказываются на качестве. Дополнительно к этому повышается трение, что приводит к более сильному износу валков.

Исходя из уровня техники, как, например, представлено в "Archiv fuer das Eisenhuettenwesen", 41, N 11, ноябрь 1970, в основу изобретения положена задача усовершенствовать контур калибра, преимущественно, калибровочных валков круглой формы согласно уровню техники, что предотвращает или делает более плоскими нежелательные заострения на контактной поверхности между прокатываемым изделием и валком.

Для решения задачи, согласно изобретению, предлагается, чтобы контур каждого валка имел в зоне дна калибра расширение по диаметру, в котором может деформироваться зона материала, прокатанного в вершинах валка соответствующего предыдущего, в направлении прокатки, калибра.

Целенаправленным расширением по диаметру калибра в зоне дна калибра можно сократить контактную длину в дне калибра таким образом, что достигается равномерная контактная поверхность. Благодаря этому труба в зоне дна калибра больше не подвергается чрезмерным напряжениям, так как отчетливо видные в уровне техники вершины уплощены.

Особенно благоприятно, если расширение по диаметру, исходя из диаметра калибра, составляет, приблизительно, 0,5 -1% от диаметра калибра и происходит по обе стороны от середины дна калибра на окружной угол, равный, приблизительно, 10 - 15o. При таких размерах получаются хорошие результаты у трубы, то есть контактные поверхности между валком и прокатываемым изделием, приблизительно, под прямым углом.

Согласно предпочтительным признакам изобретения предусмотрено осуществление расширения по диаметру в зоне выступа калибра, дополнительно к расширению диаметра в дне калибра. Это расширение по диаметру может достигаться, например, увеличением на 3-5 мм радиуса перехода на краю валка. Выяснилось, что с помощью таких радиусов, которые в уровне техники составляют менее 3 мм, также достигается значительное улучшение деформационных соотношений в калибре и контактные заострения могут быть заметно снижены и в краевой зоне калибра валка.

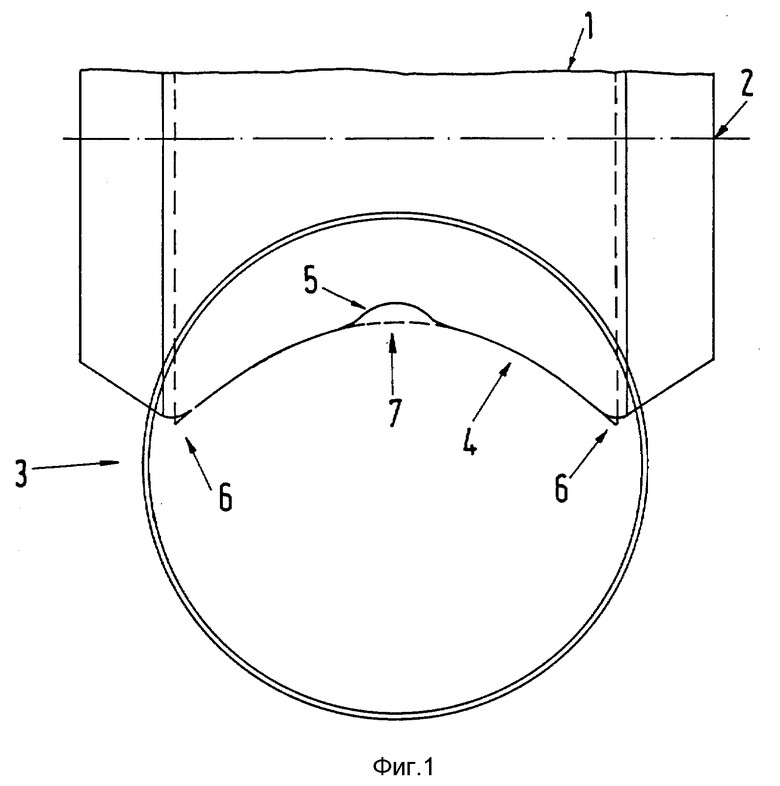

На фиг. 1 показан вид спереди с частичным разрезом калибра валка, согласно изобретению, с входящей трубой; фиг. 2 - проекция на горизонталь контактной площади между трубой и калибром валка, согласно изобретению.

На фиг.1 позицией 1 обозначен один из трех валковых калибров, образующих весь калибр, согласно изобретению, вращающийся вокруг оси 2. Прокатываемая труба показана схематически позицией 3. Преимущественно, круглый калибр 4 валка 1 имеет в зоне дна калибра расширение 5 по диаметру, то есть углубление в дне калибра. Другие расширения под цифрой 6 по диаметру предусмотрены в зоне вершины калибра, а именно в форме, увеличенной по диаметру на краю валкового калибра. На фиг.1 для лучшего понимания штриховой линией 7 показана обычная форма калибра. Эта обычная форма калибра также обозначена на фиг. 2, представляющей проекцию контактной поверхности между трубой 3 и валком 1. На чертеже хорошо показаны контактные вершины 8 в зоне дна 9 калибра 1 валка и в зоне выступа 10 калибра на обоих краях валка 2. Эти вершины 8 и 10 образуются на входной стороне валка 1 и приводят к описанной внутренней некруглости готовой трубы 3.

Если рассматривать контактную поверхность трубы на валке, согласно изобретению, проведенную сплошной линией на фиг. 2, то можно увидеть, что вершины 8 и 10 значительно уменьшены, благодаря чему получается почти прямоугольная контактная поверхность с контактной длиной 10. Эти изменения контактной поверхности вызваны расширениями 5 и 6 диаметра в дне калибра и в зоне вершины калибра.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛИБРОВКА ВАЛКОВ ДЛЯ РЕДУКЦИОННОГО ТРУБОПРОКАТНОГО СТАНА | 1996 |

|

RU2117540C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ПОПЕРЕЧНО-ВИНТОВОЙ И ПИЛЬГЕРНОЙ ПРОКАТКОЙ | 1995 |

|

RU2139154C1 |

| СПОСОБ ПРОДОЛЬНОЙ НЕПРЕРЫВНОЙ ПРОКАТКИ БЕСШОВНЫХ ТРУБ | 1992 |

|

RU2097155C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ВРАЩЕНИЯ ВАЛКОВ ДЛЯ МИНИМИЗАЦИИ ОБРАЗОВАНИЯ ВНУТРЕННЕГО МНОГОДУГОВОГО ПРОФИЛЯ | 2000 |

|

RU2247615C2 |

| КАЛИБР ТРЕХВАЛКОВОЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2024 |

|

RU2832020C1 |

| Способ прокатки труб повышенной точности | 2022 |

|

RU2793621C1 |

| СПОСОБ ХОЛОДНОГО ПИЛЬГЕРОВАНИЯ ТРУБ | 1997 |

|

RU2210444C2 |

| Способ изготовления бесшовных труб | 1990 |

|

SU1838011A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ХОЛОДНЫМ ПИЛЬГЕРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2205075C2 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

Использование изобретения относится к калибру калиброванного валка трубопрокатного стана, преимущественно круглой формы для редукционного трубопрокатного стана с трехвалковыми клетями, в частности, для прокатки тонкостенных труб с отношениям толщины стенки к диаметру более, чем 0,25. Сущность изобретения: контур калибра каждого валка имеет в зоне дна калибра расширение по диаметру, в котором может деформироваться зона материала, прокатанная в выступе валка соответствующего, предыдущего в направлении прокатки, калибра. Изобретение позволяет усовершенствовать контур калибра, что предотвращает или делает более плоскими нежелательные заострения на контактной поверхности между прокатываемым изделием и валком. 2 з.п.ф-лы, 2 ил.

| Archiv fuer das Eisenhuettenwesen | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1999-09-27—Публикация

1996-09-27—Подача