Изобретение относится к способу продольной прокатки бесшовных труб непрерывным процессом при помощи оправки в многоклетьевой прокатной линии, в которой валки последовательно расположенных клетей установлены со взаимным наклоном.

В известной технологии прокатки для изготовления бесшовных стальных труб различают способы поперечной и продольной прокатки. Если в первом из этих способов форму калибра прокатных валков не требуется приспосабливать к поперечному сечению трубы, то в способе продольной прокатки требуется в основном круглая или замкнутая форма калибра.

При продольной прокатке с оправкой, а именно такая прокатка имеется в виду в данном изобретении, различают, в свою очередь, одноклетьевые прокатные станы, как например стан Штифеля с пробочной оправкой и многоклетьевые линии, как например, известная линия типа Конти, со свободно проходящей или управляемой в движении подачи оправкой. Недостатком линии типа Конта является сравнительно большое количество прокатных клетей, что требует больших капиталовложений. Если 20 лет тому назад требовалось еще восемь клетей, с течением времени их число уменьшилось.

Известен способ продольной непрерывной прокатки бесшовных стальных труб путем деформирования заготовки на оправке в нескольких последовательно расположенных клетях с образующими калибры валками, установленными в смежных клетях со взаимным наклоном, при одновременном приложении к формуемой трубе регулируемого усилия натяжения между проходами для уменьшения, вызванного уширением увеличением периметра трубы путем ее вытяжки вдоль оси. (Кофф З.A. и др. Холодная прокатка труб, Свердловск, Гос.научно-техническое издательство литературы по черной и цветной металлургии, 1962, с.402).

Непременно условием является получение достаточно длинных полых заготовок из предыдущего прошивного стана поперечновинтовой прокатки. Современные прошивные станы поперечно-винтовой прокатки дают полые заготовки длиной 12 м и более.

Исходя из того факта, что с меньшим числом прокатных клетей можно достигнуть значительного уменьшения капиталовложений, задача изобретения заключается в том, чтобы предусмотреть способ, при котором с помощью минимально возможного числа прокатных клетей можно достигнуть достаточно высокой вытяжки для того, чтобы можно было изготовлять сдвоенные длины труб.

Для решения этой задачи согласно изобретению предлагается в первом из всего лишь двух последовательных проходов прокатки при раскрытых боковых поверхностях калибров осуществлять по дну калибра уменьшение толщины стенки, соответствующее толщине готовой трубы или несколько меньшее, чем эта толщина, что во втором проходе зону боковых поверхностей первого прохода обжимают по дну калибра для второго прохода в направлении ширины до толщины стенки готовой трубы, причем путем одновременного приложения к трубе регулируемой силы натяжения между обоими проходами прокатки уменьшают вызванное уширением увеличение периметра трубы путем вытяжки трубы вдоль ее оси без уменьшения толщины стенки или лишь с незначительным уменьшением толщины.

Для того, чтобы получить сдвоенную длину 30 м, в линиях типа "Конти" при длине полой заготовки 12 м требуется вытяжка 2,5 1. При обычных калибровках достигнуть этого двумя клетями невозможно, так как такая обычно замкнутая калибровка ограничивает уменьшение толщины стенки вследствие так называемого "прищипывания" по боковым поверхностям валка, к тому же отсутствуют обычные в многоклетьевых станах две округлительные клети, сообщающие прокатанной трубе круглую форму. Далее, следует иметь в виду, что при замкнутых калибровках толщина стенки, созданная по дну калибра первой пары валков, сужается неопределенным образом в калибре пары валков, так как почти вся вытяжка во второй клети приводит к удлинению трубы, тогда как лишь небольшая часть деформации выражается в уширении. Из-за этого удлинения стенка в калибре второй клети растягивается в продольном направлении и поэтому утоняется. Поэтому достигнуть равномерной толщины стенки по всему периметру трубы можно только тогда, когда степень утонения стенки во второй клети учитывается уже при выборе толщины стенки в первой клети.

Предлагаемое изобретение позволяет достичь равномерной толщины стенки благодаря тому, что калибр для первого прохода прокатки раскрыт сравнительно широко и по дну калибра возможно большое уменьшение толщины стенки. Благодаря этому по дну первого калибра настраивается уже толщина стенки готовой трубы или по меньшей мере почти готовой трубы. Благодаря тому, что второй калибр раскрыт так широко по боковым поверхностям, что вся или по меньшей мере преобладающая часть деформирования происходит не в виде продольной вытяжки, а распространяется в виде уширения в боковые поверхности калибра, удается избежать утонения стенки по боковым поверхностям калибра второй пары валков. При этом труба имела бы поперечное сечение приблизительно эллиптической формы, т. е. была бы непригодна для ввода в последующий агрегат для окончательной прокатки. Во избежание этого согласно дальнейшему признаку изобретения предлагается между обеими клетями обеспечить определенное натяжение, т.е. увеличить частоту вращения валков во второй клети настолько, сколько необходимо для того, чтобы труба вытягивалась лишь так, что прилегала бы к оправке с небольшим зазором. Управляемая таким образом вытяжка приводит к уменьшению периметра трубы, но не к уменьшению толщины стенки, благодаря чему труба, прокатанная по предлагаемому способу, имеет одинаковую по всему периметру толщину стенки.

В варианте изобретения предусмотрено, что измеряется овальность прокатанной трубы после второго прохода прокатки и отклонение от заданного значения служит импульсом для регулирования разницы в частотах вращения двигателей привода прокатных валков. При этом целесообразно один из приводных двигателей в качестве базового двигателя приводить во вращение с неизменной частотой вращения, которая служит базовой величиной для регулируемого привода.

Изобретение можно также с успехом применить в непрерывных прокатных станах как со свободно проходящей, так и с управляемой в движении подачи оправкой.

Описывается пример исполнения, показывающий возможное распределение вытяжки между станом для поперечно-винтовой прокатки, находящимся перед непрерывной линией "Конти" согласно изобретению и станом согласно изобретению.

Из слитка диаметром 177 мм длиной 3460 мм изготовляется полая заготовка, имеющая при диаметре 183,7 мм и толщине 13,25 мм длину 12000 мм.

Полая заготовка длиной 12000 мм раскатывается затем в патентуемом двухклетьевом прокатном стане при вытяжке 2,48:1, в результате чего получается труба диаметром 164 мм с толщиной стенки 5,7 мм. Длина выходящей трубы около 30000 мм.

На фиг. 1 схематично показана калибровка для первого прохода,

на фиг. 2 калибровка для второго прохода,

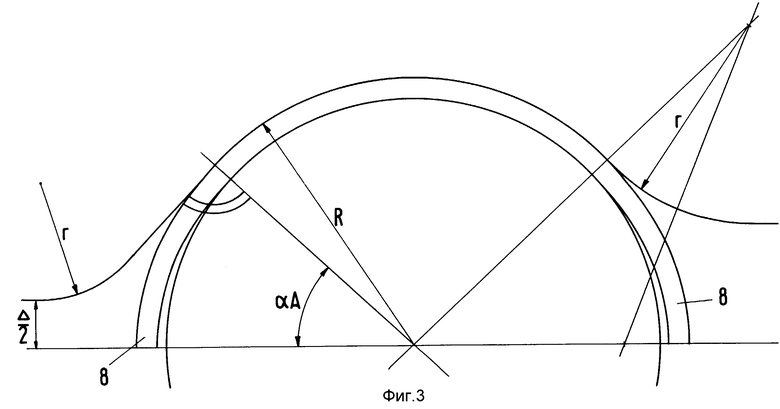

на фиг. 3 поперечное сечение трубы после второго прохода.

На фиг. 1 цифрой 1 обозначен верхний валок, цифрой 2 оправка. Изображаемая клеть является двухвалковой, нижний валок представляет собой зеркальное изображение верхнего. Калибр 4 обоих валков в зоне боковых поверхностей 5 раскрыт, т. е. радиус калибра в зоне этих поверхностей превышает радиус по дну калибра 6. Щель 3 между оправкой 2 и валком 1 примерно соответствует толщине стенки готовой трубы или несколько превышает ее. В зоне боковых поверхностей калибра 5 щель между оправкой 2 и калибром 4 из-за раскрытия боковых поверхностей 5 увеличена, вследствие чего в этой зоне получается более толстая стенка, чем в зоне дна калибра 6.

На фиг. 2 показана калибровка для второго прохода, причем монтажное расположение пары валков следует понимать наклоненным на угол 90o по отношению к валкам на фиг. 1. Как можно видеть, в обоих вариантах калибровки, изображенных в левой и правой частях чертежа, предусмотрено заметное раскрытие боковых поверхностей 5 калибровки 4, тогда как в зоне дна калибра 6 между оправкой 2 и валком 1 настроена толщина стенки готовой трубы. Заметное раскрытие калибра в зоне боковых поверхностей 5 приводит к тому, что выходящие из первого прохода (фиг. 1) зона боковых поверхностей 7 деформируется дном калибра 6 при втором проходе и вследствие бокового раскрытия калибра в зоне боковых поверхностей течение материала происходит почти исключительно в ширину, т. е. в направлении периметра трубы. Вследствие этого, как видно из фиг. 2, периметр трубы заметно увеличился бы, образовался бы приблизительно эллипс.

Во избежание этого согласно изобретению между обоими калибрами (фиг. 1 и 2) производится вытяжка трубы, которая подбирается таким образом, что труба не расширяется по форме овала, поскольку материал, имеющий тенденцию переходить в ширину, вытягивают в длину. Таким образом труба 8 округляется и с небольшим зазором прилегает к оправке, как показано на фиг. 3, благодаря чему не утоняется толщина стенки готовой трубы, обусловленная дном калибра для первого прохода. Допускается только небольшое утонение заданной толщины стенки трубы по дну калибра 6 для первого прохода (фиг. 1), т.е. можно выбрать несколько большую толщину стенки, получаемую в первом проходе, чтобы после некоторой вытяжки получить по дну калибра для второго прохода заданную толщину.

Оказалось, что этот способ поразительным образом позволяет применять непрерывную линию только с двумя клетями даже для больших значений вытяжки до 2,5:1 и получать при этом трубу с хорошей круглостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛИБРОВКА ВАЛКОВ ДЛЯ РЕДУКЦИОННОГО ТРУБОПРОКАТНОГО СТАНА | 1996 |

|

RU2117540C1 |

| НЕПРЕРЫВНЫЙ ОПРАВОЧНЫЙ СТАН | 1991 |

|

RU2048936C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ВРАЩЕНИЯ ВАЛКОВ ДЛЯ МИНИМИЗАЦИИ ОБРАЗОВАНИЯ ВНУТРЕННЕГО МНОГОДУГОВОГО ПРОФИЛЯ | 2000 |

|

RU2247615C2 |

| Способ изготовления бесшовных труб | 1990 |

|

SU1838011A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ПОПЕРЕЧНО-ВИНТОВОЙ И ПИЛЬГЕРНОЙ ПРОКАТКОЙ | 1995 |

|

RU2139154C1 |

| КАЛИБР ВАЛКА ТРУБОПРОКАТНОГО СТАНА | 1996 |

|

RU2138347C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2163934C2 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2007 |

|

RU2362639C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

Сущность изобретения: способ продольной прокатки бесшовных стальных труб осуществляют в непрерывном процессе при помощи оправки в многоклетьевой прокатной линии. Валки последовательно расположенных клетей установлены со взаимным наклоном. В первом из двух последовательных проходов прокатки по дну калибра производят уменьшение толщины стенки, соответствующее или слегка меньшее этой толщины. Во втором проходе зону боковых поверхностей первого прохода обжимают по дну калибра для второго прохода до толщины стенки готовой трубы. Приложением к трубе регулируемой силы натяжения между проходами прокатки уменьшают увеличение периметра трубы, вызванное ее уширением, путем вытяжки трубы вдоль оси без уменьшения толщины стенок. При этом при минимально возможном числе прокатных клетей достигается высокая вытяжка для получения сдвоенной длины труб. 1 з.п. ф-лы.,3 ил.

| Кофф З.А | |||

| и др | |||

| Холодная прокатка труб | |||

| - Свердловск, Гос.научно-техническое издательство литературы по черной и цветной металлургии, 1962, с.402. |

Авторы

Даты

1997-11-27—Публикация

1992-11-13—Подача