Изобретение относится к калибровке валков для комплектов валков, каждый из которых состоит из трех валков, многоклетьевого редукционного трубопрокатного стана, работающего без применения оправки, в котором вогнутые контуры калибров валков имеют выпуклости на обеих боковых сторонах калибров каждого валка.

В редукционных трубопрокатных станах, в частности, редукционно-растяжных трубопрокатных станах, работающих без внутреннего инструмента, при прокатке возникает явление, связанное с образованием многоугольной или полигональной формы. Внутренний диаметр трубы имеет форму, отличающуюся от круглого поперечного сечения, которую можно при применении двух калибров прокатных валков описать как четырехугольную, а при применении трех калибров валков - как шестиугольную форму в поперечном сечении с закругленными кромками.

Для предотвращения этой, так называемой многоугольной формы внутри трубы, делались различные предложения, которые приводят, преимущественно, к неудовлетворительным результатам или требуют больших затрат.

Предложение, целесообразное в этом плане, изложено в описании к немецкому патенту DE 24 48 158. Исходя из того, что величина проявления внутренней многогранности тем меньше, чем больше комплектов валков применяется в редукционном прокатном стане, известный уровень техники предлагает приблизить условия обжатия комплектом, образованным тремя валками, к условиям обжатия комплектом валков, образованным шестью валками. С этой целью контуры калибров валков предварительно делают выпуклыми на боковых сторонах валков.

Предложение согласно уровню техники, известному из патента ФРГ DE 24 48 158, не учитывает, что только лишь предлагаемая форма калибра не определяет состояние обжатия. Поэтому в известном решении эффект формы калибра ошибочно связывается с течением материала; во время прокатки в трубе возникает неблагоприятное, напряженное состояние и, как результат, на готовой трубе вдоль ее периметра появляются утолщенные места.

Целью рассматриваемого изобретения, исходя из описания к немецкому патенту DE 24 48 158 и из предложенной там формы калибра, является улучшение калибровки валков для редукционного трубопрокатного стана таким образом, чтобы оказывать местное влияние на течение материала в трубе, чтобы происходило уменьшенное местное утолщение стенки трубы при редуцировании в критических местах по периметру трубы и за счет этого избежать возникновения на готовой трубе утолщенных мест.

Для решения этой задачи согласно изобретению предлагается, чтобы в известном выполнении контура калибра размер выпуклости на боковых сторонах калибра в комплектах валков, следующих друг за другом в направлении прокатки, увеличивался на величины, постоянные или одинаковые в процентном отношении. В основу этого предложения положено то, что известная выпуклость не влияет на течение материала, если не в каждой клети некоторого количества рабочих клетей, следующих друг за другом, за счет выпуклости на боковых сторонах калибра происходит большее редуцирование, чем у основания калибра или в выступе калибра. Как следствие, высота выступа должна повышаться от клети к клети ряда калибров. С помощью изобретения получается преимущество, заключающееся в том, что местная выпуклость повышает местное контактное давление в каждой клети, которое противодействует утолщению материала в середине боковой стороны калибра. В случае возникновения многоугольной формы, то есть без применения изобретения, на готовой трубе эти места увеличиваются по толщине стенки относительно остального периметра трубы. Предлагаемые признаки изобретения противодействуют этому утолщению.

Согласно наиболее благоприятному варианту выполнения изобретения увеличение выпуклости составляет от 1 до 5% от толщины стенки прокатываемых в калибре труб.

В еще одной форме выполнения изобретения предлагается расположить самую верхнюю точку выпуклости каждой стороны калибра, если отсчет ведется от основания калибра по отношению к средней точке калибра комплекта валков смещено на 30-35 в направлении выступа валков. За счет этого мероприятия предотвращается, что течение материала через выпуклость, расположенную в середине или смещенную к основанию калибра, направлено более сильно к выступу калибра и приводит там к нежелательным местным утолщениям стенки. Если самая верхняя точка выпуклости согласно предложениям по изобретению смещается в направлении выступа калибра, то есть выпуклость расположена асимметрично на боковой стороне калибра, этот вредный эффект компенсируется.

Оказалось выгодным, если согласно еще одному дополнительному признаку изобретения общее количество клетей, снабженных выпуклостями на боковых сторонах калибров, из рабочих клетей, следующих за обжимными черновыми клетями, максимально равняется 12. За счет признаков данного изобретения, в частности, при редукционно-растяжной прокатке стальных труб удается в значительной мере исключить получение внутренней многоугольной формы, благодаря тому, что на течение материала в трубе оказывается необходимое воздействие. В результате этого можно ожидать равномерного обжима при прокатке, преимущественно, без внутренней многогранности, то есть осуществлять прокатку с равномерной толщиной стенки по периметру.

На чертеже очень упрощенно показано рассматриваемое изобретение, которое поясняется ниже более подробно.

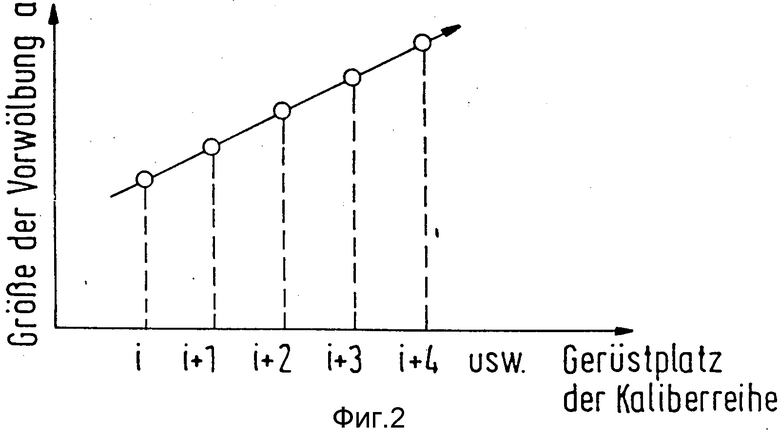

На фиг. 1 показан контур калибра одного из трех валков комплекта валков,

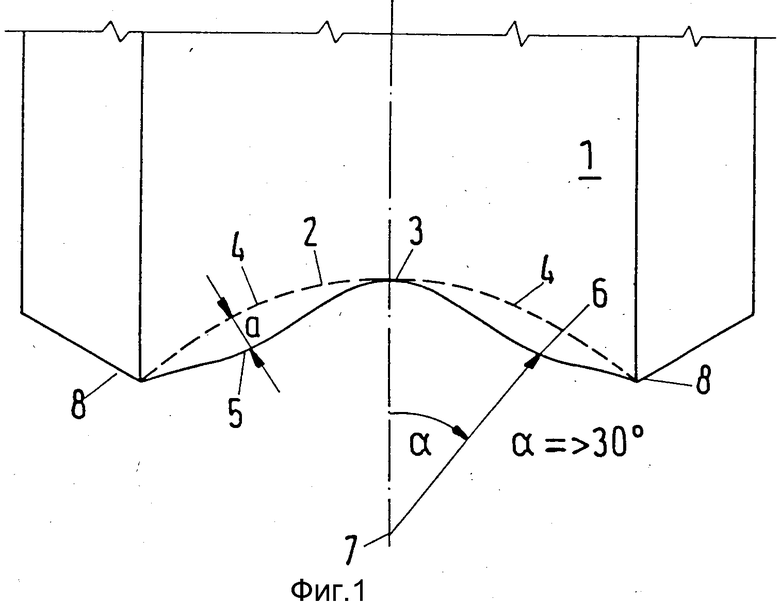

Фиг. 2 - на диаграмме величина выпуклости в зависимости от места клети (в ряду калибров).

На фиг. 1 позицией 1 обозначена часть комплекта валков, основная часть 2 калибра которого выполнена вогнутой или - в рассматриваемом случае - по дуге окружности. В отличие от этой основной части 2 калибра и с учетом решения по немецкому патенту DE 24 48 158, обе боковые зоны 4 основной части 2 калибра, лежащие рядом с основанием 3 калибра, имеют выпуклости, причем размер выпуклости 5 обозначен "а". Верхняя точка 6 каждой выпуклости 5 лежит под углом α относительно центральной точки 7 калибра, замеренным от основания 3 калибра, и составляет 30-35o.

С ссылкой на фиг. 2 величина "а" выпуклости увеличивается на постоянные или процентно одинаковые величины, начиная от места i клети, к последующим соседним клетям i+1, i+2, i+3, i+4 и так далее. Значениями i - (i+n) обозначено место клети в общем количестве рабочих клетей, из которых максимум 12 целесообразным образом снабжены величиной выпуклости 5, увеличивающейся в соответствии с изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛИБР ВАЛКА ТРУБОПРОКАТНОГО СТАНА | 1996 |

|

RU2138347C1 |

| Способ изготовления бесшовных труб | 1990 |

|

SU1838011A3 |

| Двухвалковый калибр для продольной прокатки труб | 1982 |

|

SU1079321A1 |

| Технологический инструмент двухвалкового редукционного стана | 1988 |

|

SU1614875A1 |

| Непрерывный безоправочный трубопрокатный стан | 1986 |

|

SU1429927A3 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| СПОСОБ ПРОДОЛЬНОЙ НЕПРЕРЫВНОЙ ПРОКАТКИ БЕСШОВНЫХ ТРУБ | 1992 |

|

RU2097155C1 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ХОЛОДНЫМ ПИЛЬГЕРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2205075C2 |

| Установка для непрерывной горячей прокатки без вращения гильз в бесшовные трубы | 1977 |

|

SU1041021A3 |

Изобретение относится к калибровке валков для комплектов валков, состоящих каждый из трех валков многоклетьевого редукционного трубопрокатного стана, работающего без применения оправки. Для улучшения калибровки валков и оказания на течение материала в трубе такого местного воздействия, чтобы происходило уменьшенное местное утолщение стенки трубы при редуцировании в критических местах по периметру трубы, согласно изобретению предлагается, чтобы размер (а) выпуклости (5) на боковых сторонах (4) калибра по меньшей мере нескольких комплектов валков, расположенных друг за другом в направлении прокатки, увеличивался на постоянные или одинаковые в процентном отношении величины. Изобретение обеспечивает уменьшение местного утолщения стенки трубы при редуцировании в критических местах по ее периметру. 3 з.п.ф-лы, 2 ил.

| DE, C, патент 2448158, B 21 B 17/14, 1980. |

Авторы

Даты

1998-08-20—Публикация

1996-02-02—Подача