Изобретение относится к обработке металлов давлением, в частности - к способам изготовления кольцевых заготовок для деталей газотурбинных двигателей, и может найти применение в отраслях машиностроительной промышленности, где изготавливаются кольцевые изделия прямоугольного сечения без углублений или с углублениями изнутри или/и снаружи.

Известен способ изготовления кольцевых заготовок посредством раскатки на кольцепрокатных станах в закрытом калибре (без уширения) [1], позволяющий получать готовые изделия с широким диапазоном размеров по сечению и по диаметру. В зависимости от резерва пластичности и сопротивления деформации используемых материалов, а также от размеров сечения изделий, раскатку их производят в горячем или в теплом состояниях, или даже совсем без специального нагрева.

Недостатком указанного способа является то, что при нем в процессе раскатки можно фиксировать только момент достижения конечного диаметра раскатываемого изделия, когда срабатывает отключающее устройство [1, c. 104]. В сущности, все процессы раскатки позволяют зафиксировать только конечное значение диаметра в деформируемом изделии. Непосредственные замеры диаметра кольцевых заготовок в процессе раскатки усложняются прежде всего тем, что они при этом обретают неправильную (отличную от окружности) форму.

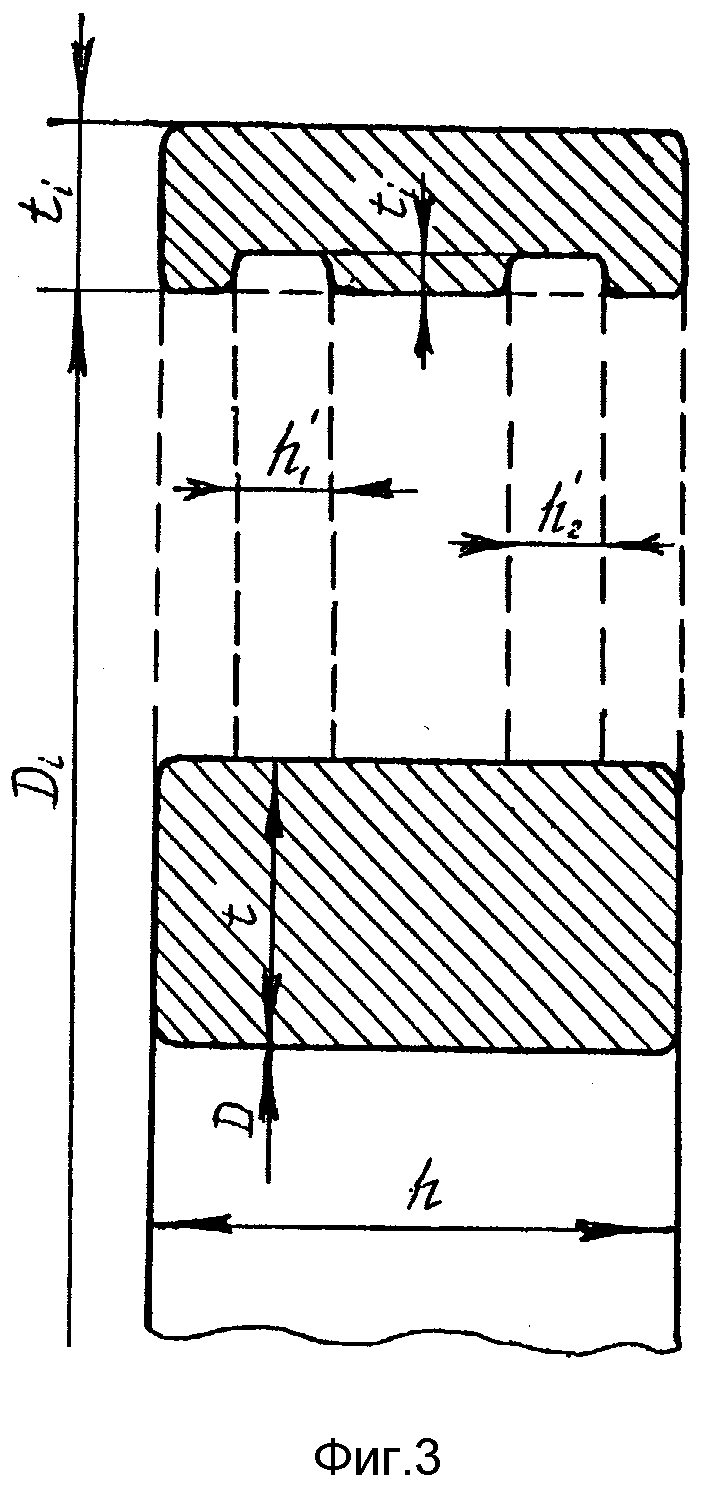

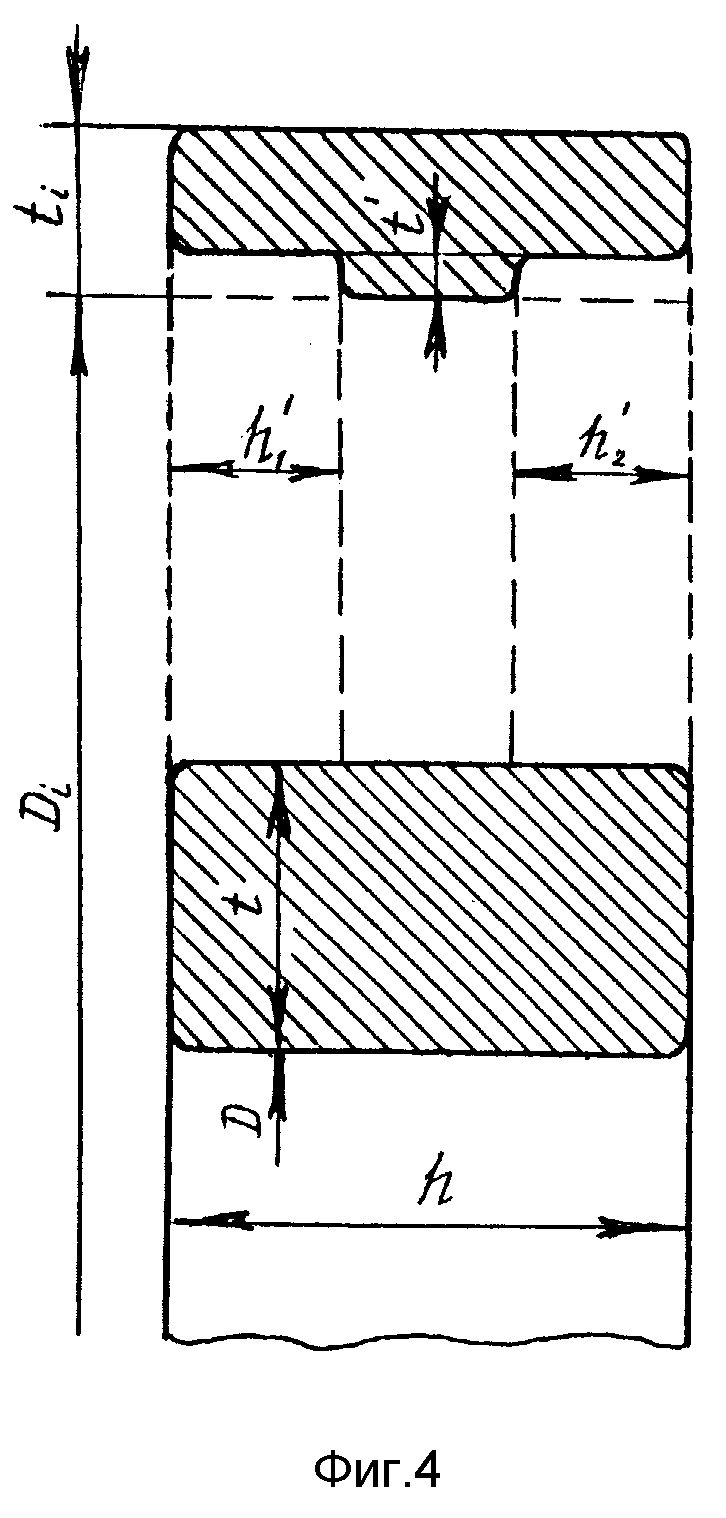

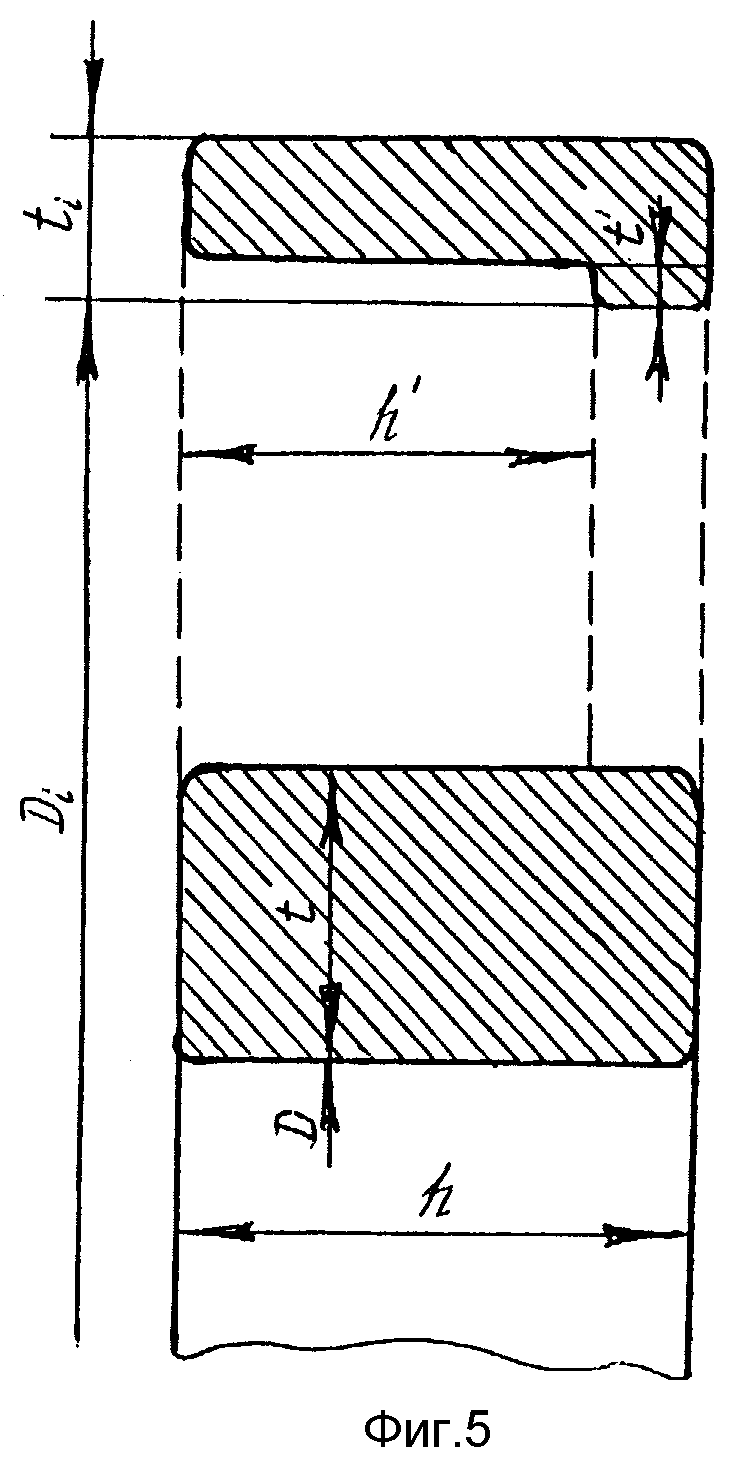

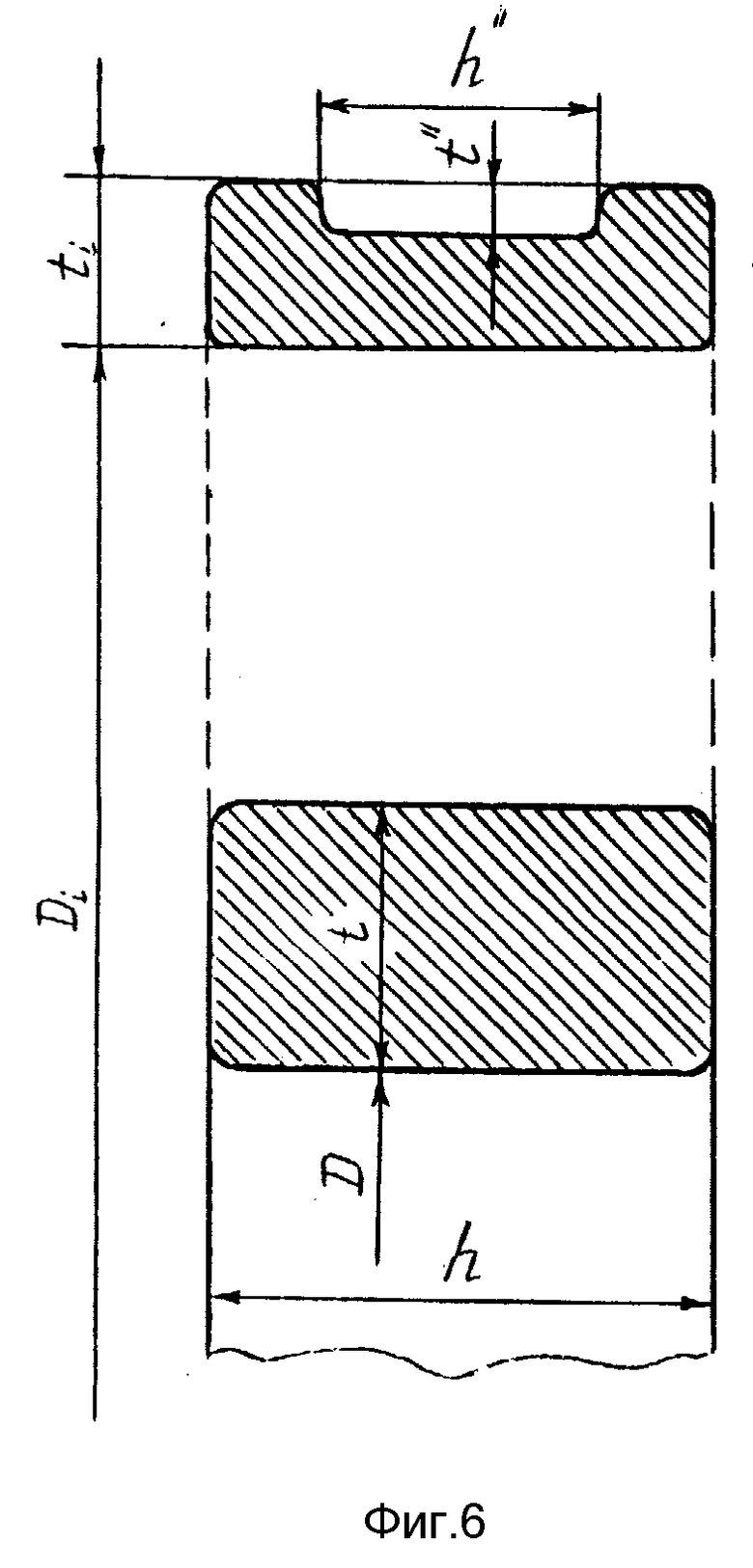

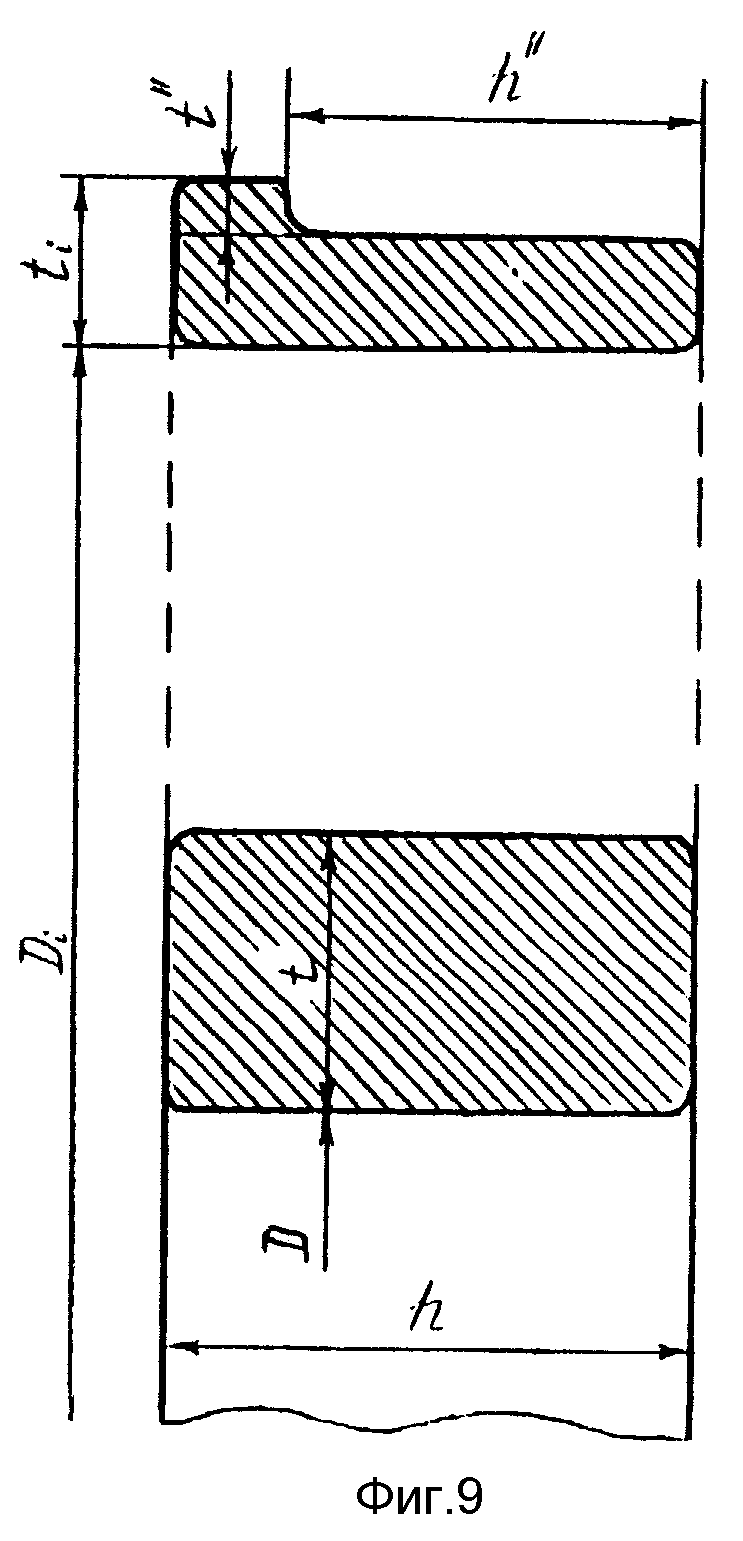

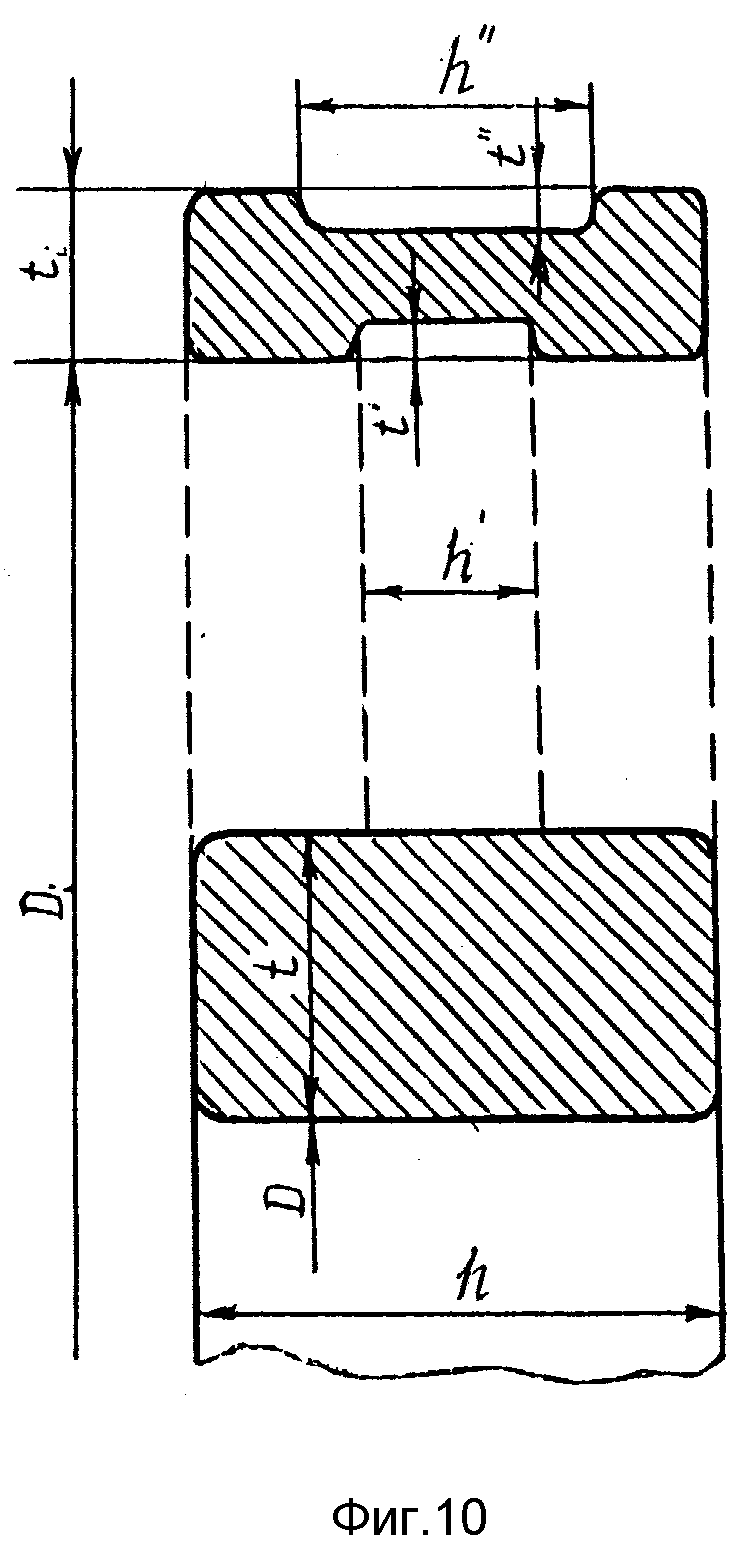

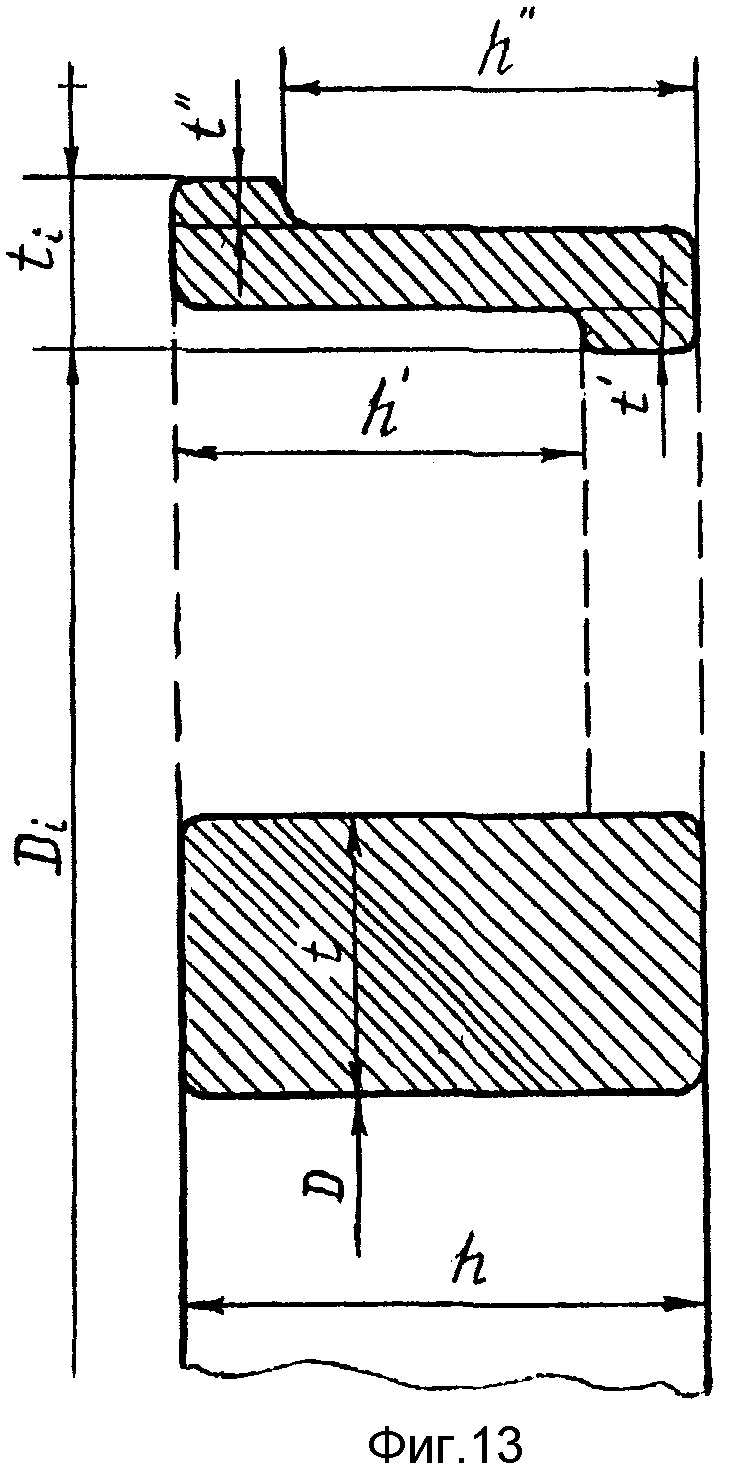

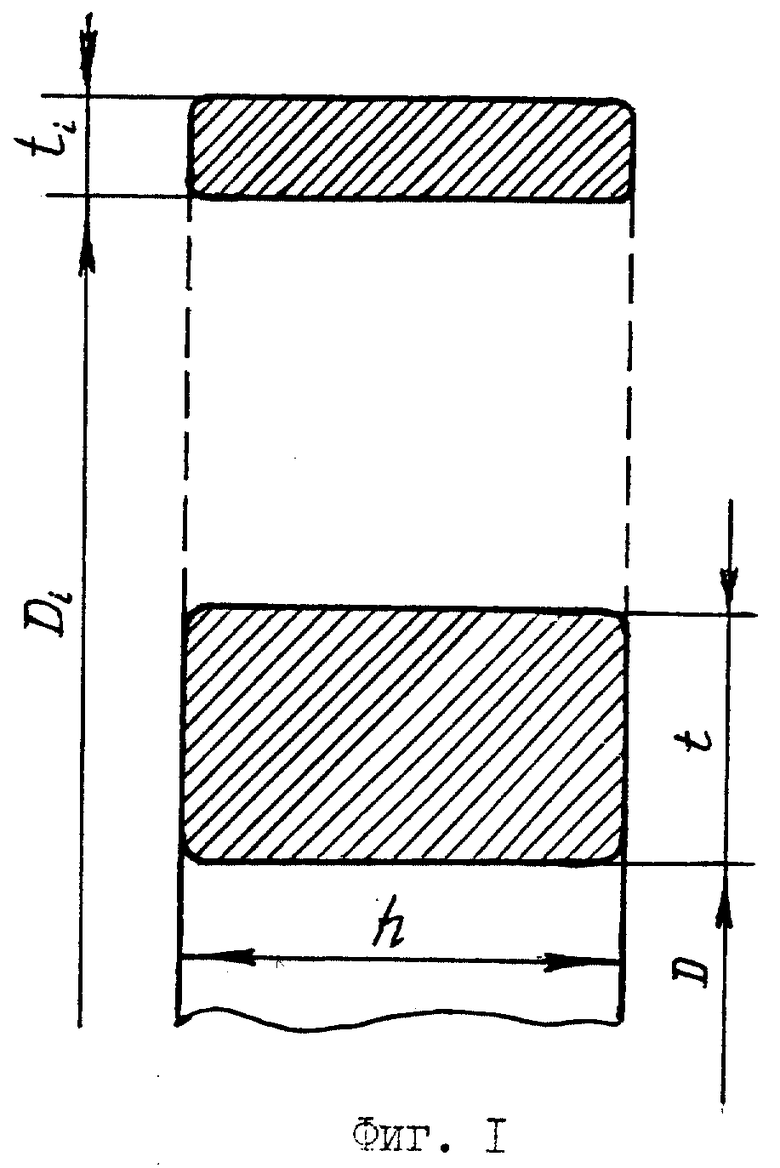

Техническим результатом изобретения является обеспечение возможности непрерывного определения всех текущих значений внутреннего диаметра от момента начала раскатки вплоть до получения конечного размера раскатываемого изделия. При этом необходимо учесть, что все кольцевые заготовки в зависимости от наличия или отсутствия углублений в прямоугольных сечениях можно условно разделить на четыре типа: гладкие изнутри и снаружи; с углублениями изнутри; с углублениями снаружи; с углублениями изнутри и снаружи.

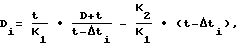

Указанный технический результат достигается тем, что у кольцевых заготовок текущее значение внутреннего диаметра Di на любой стадии процесса раскатки, вплоть до конечного, непрерывно определяют по величине обжатия из соотношения:

где K1 и K2 - коэффициенты формы сечения заданной кольцевой заготовки, определяющие степень его отклонения от прямоугольного сечения; t - толщина сечения исходной заготовки, мм; D - внутренний диаметр исходной заготовки, мм; Δti - величина общего обжатия на данной стадии раскатки, равная t - ti, мм; ti - толщина сечения на данной стадии раскатки, мм.

Для кольцевых заготовок, гладких изнутри и снаружи, коэффициенты K1 и K2 равны единице.

Для кольцевых заготовок с углублениями изнутри коэффициенты K1 и K2 определяются из соотношений

K1= 1-αβ; K2= 1-αβ2,

где α - коэффициент ширины сечения, равный h'/hi; β - коэффициент толщины сечения, равный t'/ti; h' - высота углубления изнутри сечения, мм; t' - глубина углубления изнутри сечения, мм; hi - высота сечения на данной стадии раскатки, мм.

Для кольцевых заготовок с углублениями снаружи коэффициенты K1 и K2 определяются из соотношений

K1= 1-γϕ; K2= 1-2γϕ+γϕ2,

где γ - коэффициент ширины сечения, равный h''/hi; ϕ - коэффициент толщины сечения, равный t''/ti или Δti/ti при Δti<t″; h'' - высота углубления снаружи сечения, мм; t'' - глубина углубления снаружи сечения, мм.

Для кольцевых заготовок с углублениями изнутри и снаружи сечения коэффициенты K1 и K2 определяются из соотношений

K1= 1-αβ-γϕ; K2= 1-αβ2-2γϕ+γϕ2.

Вычисление значений коэффициентов α и γ всегда производится по размерам, указанным в чертеже заданной кольцевой заготовки. В том случае (например, в начальной стадии раскатки), когда величина обжатия не превышает еще величину углубления в сечении (по чертежу), то значения коэффициентов β и ϕ определяются исходя из того, что углубление численно равно величине обжатия. В том случае, когда общее обжатие численно превышает величину углублений в сечении (например, в конечной стадии раскатки), расчет коэффициентов β и ϕ, как и коэффициентов α и γ, производится по размерам, указанным на чертеже.

Предложенные в заявленном способе зависимости получены на основе нового закона раскатки кольцевых заготовок в закрытом калибре (являющегося следствием из допущения о постоянстве объема металла в исходной, промежуточных и конечной стадиях раскатки кольцевых заготовок), установленного в работе [2] - произведение толщины сечения на диаметр окружности, проходящей через средину этой толщины, есть величина постоянная для каждой кольцевой заготовки на любой стадии раскатки:

t • (D + t) = ti • (Di + ti) = Const

Сопоставительный анализ нового технического решения с прототипом показывает, что заявленный способ отличается от известного тем, что позволяет непрерывно (на любой стадии раскатки) определять внутренний диаметр, начиная от исходного и вплоть до конечного, причем делается это предельно просто - только по величине обжатия. Как видно, в способе-прототипе этого достоинства нет, т.к. в нем вообще определяется только наружный диаметр, причем только в момент окончания раскатки, за счет отключающего устройства.

Изобретение иллюстрируется чертежами. На фиг. 1 представлено сечение кольцевой заготовки, гладкой изнутри и снаружи, на фиг. 2-5 сечения с углублениями изнутри, на фиг. 6-9 сечения с углублениями снаружи и на фиг. 10-13 сечения с углублениями изнутри и снаружи.

Предлагаемый способ опробован на различных материалах (ЭЯ1Т, ЭИ435, ВЖ98, ЭП708 ВД, OT4-1, ВТ20 и др.) в холодном, теплом, и горячем состояниях. Для исходных заготовок диаметром 300-550 мм с размерами сечения от 20 х 60 мм до 50 х 120 мм задавались обжатия 5, 10, 15 мм и др., для которых загодя рассчитывались значения диаметров и сравнивались с фактическими замерами. Результаты этих замеров для различных типов сечений полностью соответствуют расчетным (с отклонениями менее 1 мм в редких случаях, когда исходное сечение не имеет строго прямоугольной формы, т.е. когда угловые зоны скруглены). В случае неправильной конечной формы готовых изделий (отличной от окружности) точность раскатки проверялась по длине развертки (π•Di). Соответствие расчетной и фактической длины развертки всегда высокое. Поэтому фактические результаты из-за громоздкости не приведены.

Источники информации

1. Зубков А.И., Лебедев В.Н. и др. Производство кольцевых заготовок. - М.: ЦНИИ информации, 1980, 284 с.

2. Процив Ю.В. О расчете параметров раскатных кольцевых заготовок. Авиационная промышленность. - 1993, N 2, с. 36-39.

Изобретение относится к обработке металлов давлением, в частности к способам изготовления кольцевых заготовок. Сущность изобретения: текущее значение внутреннего диаметра (Di) на любой стадии процесса раскатки вплоть до конечного определяют по величине обжатия (Δti) из соотношения Di= f(Δti) с учетом размеров исходной заготовки, что позволяет непрерывно измерять диаметр раскатываемых заготовок. 4 з.п.ф-лы, 13 ил.

где K1 и K2 - коэффициенты формы сечения заданной кольцевой заготовки, определяющие степень его отклонения от прямоугольного сечения;

t - толщина сечения исходной заготовки, мм;

D - внутренний диаметр исходной заготовки, мм;

Δti - величина общего обжатия на данной стадии раскатки, равная t-ti, мм;

ti - толщина сечения на данной стадии раскатки, мм.

K1= 1-αβ; K2= 1-αβ2,

где α - коэффициент ширины сечения, равный h'/hi;

β - коэффициент толщины сечения, равный t'/ti;

h' - высота углубления изнутри сечения, мм;

t' - глубина углубления изнутри сечения, мм;

hi - высота сечения на данной стадии раскатки, всегда постоянна от начала до конца процесса раскатки, т.е. hi = h, где h - высота сечения исходной заготовки, мм.

K1= 1-γϕ; K2= 1-2γϕ+γϕ2,

где γ - коэффициент ширины сечения, равный h"/hi;

ϕ - коэффициент толщины сечения, равный t"/ti или Δti/ti при Δti<t″;

h" - высота углубления снаружи сечения, мм;

t" - глубина углубления снаружи сечения, мм;

5. Способ по п.1, отличающийся тем, что для кольцевых заготовок с углублениями изнутри и снаружи коэффициенты формы сечения K1 и К2 определяют из соотношений

K1= 1-αβ-γϕ; K2= 1-αβ2-2γϕ+γϕ2.

| Процив Ю.В | |||

| О расчете параметров раскатных кольцевых заготовок | |||

| Авиационная промышленность | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Зубков А.И | |||

| и др | |||

| Производство кольцевых заготовок | |||

| - М.: ЦНИИ ИНФОРМАЦИИ, 1980, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ | 1992 |

|

RU2031753C1 |

| Устройство для раскатки дисков | 1976 |

|

SU647045A1 |

| US 3572075 A, 23.03.71 | |||

| СПОСОБ МОДЕЛИРОВАНИЯ ТРОФИЧЕСКОЙ ЯЗВЫ ВЕНОЗНОЙ ЭТИОЛОГИИ В ЭКСПЕРИМЕНТЕ | 2016 |

|

RU2618653C1 |

| GB 1141957 A, 05.02.69. | |||

Авторы

Даты

1999-09-27—Публикация

1997-10-07—Подача