Изобретение относится к обработке металлов давлением, в частности к способам изготовления кольцевых заготовок для деталей газотурбинных двигателей, и может найти применение в отраслях машиностроительной промышленности, где изготавливаются кольцевые изделия конусообразной формы сложноступенчатого сечения.

Известен способ изготовления кольцевых изделий и устройство для его осуществления [1] , позволяющие получать изделия конусообразной формы с трапецеидальными сечениями. Указанное устройство состоит из конусных приводного и неприводного нажимного валков с параллельным расположением осей вращения и с обратным расположением большого и малого их оснований, причем прижимной валок выполнен в виде оси с размещенными на ней с возможностью независимого вращения дисками, набранными в пакет, зафиксированный от осевого смещения.

Недостатком указанного способа является то, что он позволяет получить только конусообразные изделия с монотонно изменяющимся по диаметру гладкими внутренней и наружной коническими поверхностями, например указанным способом невозможно изготовление кольцевых изделий конусообразной формы с тонкостенными сложноступенчатыми сечениями, так как этот способ обеспечивает только разворот прямоугольного сечения на некоторый заданный угол без профилирования сечения.

Известен способ изготовления профилированных кольцевых изделий посредством раскатки на одноклетевых кольцепрокатных станах с параллельным расположением осей вращения деформирующих валков [2]. Этот способ позволяет получать кольцевые изделия с фигурными сечениями, однако эти сечения, как правило, симметричны оси, проходящей через середину высоты изделий.

Недостаток этого способа - невозможность получения им кольцевых изделий конусообразной формы, в особенности в тонкостенными сложноступенчатыми сечениями из-за невозможности обеспечения разворота сечения их.

Техническим результатом изобретения является обеспечение возможности изготовления изделий конусообразной формы, в том числе сложноступенчатых сечений, за счет использования конусообразных деформирующих валков с обратным расположением оснований и разной конусностью, один из которых - приводной, имеющий конусность, определяемую зависимостью:

dз/dв = Dз/Dв, где dз и Dз - наименьший и наибольший диаметры конической поверхности раскатываемой заготовки после разворота сечения, соприкасающейся с приводным валком, мм;

dв и Dв - наименьший и наибольший диаметры части конической поверхности приводного валка, соприкасающейся с раскатываемым изделием, мм, выполнен цельным, а другой, нажимной, выполнен в виде оси с размещенными на ней с возможностью независимого вращения дисками, набранными в пакет, зафиксированный от осевого перемещения.

Указанный технический результат достигается тем, что процесс раскатки производят в две стадии, в первой из которых за счет начального, неравномерного по высоте сечения обжатия осуществляют разворот сечения на заданный угол, а во второй стадии за счет дальнейшего равномерного по высоте сечения обжатия осуществляют одновременное равномерное увеличение диаметров раскатываемых заготовок по всей высоте сечения до заданных значений, причем в первой стадии обжатие деформирующих валков определяют зависимостью:

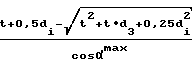

δ1 =  =

=  , где δ1 - начальное, неравномерное по высоте сечения раскатываемой заготовки обжатие деформирующих валков (уменьшение зазора между осями их вращения), мм;

, где δ1 - начальное, неравномерное по высоте сечения раскатываемой заготовки обжатие деформирующих валков (уменьшение зазора между осями их вращения), мм;

Δt1 - утонение сечения раскатываемой заготовки в плоскости вращения на стадии его разворота; величина Δt1 переменна по высоте сечения и изменяется от нуля до максимума при переходе от малого основания конуса кольцевой заготовки к большому, мм;

α- угол наклона плоскости вращения раскатываемой заготовки по отношению к горизонтальной базовой поверхности; α= = α1 + αi, где α1 - начальный угол наклона, равный углу наклона образующей конической поверхности нажимного валка к вертикали; αi - переменная составляющая угла наклона α, изменяющаяся от нуля в исходном положении до максимума в положении конечного разворота сечения

( αimax = α2; α1 + α2 = αmax), град;

t - исходная толщина раскатываемой цилиндрической заготовки, мм;

Di - изменяющий в интервале dз - Dз диаметр большего основания конической поверхности раскатываемой заготовки, соприкасающейся с приводным деформирующим валком, в стадии разворота сечения, мм, а во второй - зависимостью:

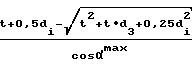

δ2 =  =

=  , где δ2 - конечное, равномерное по высоте раскатываемой заготовки обжатие деформирующих валков (уменьшение зазора между осями их вращения), мм;

, где δ2 - конечное, равномерное по высоте раскатываемой заготовки обжатие деформирующих валков (уменьшение зазора между осями их вращения), мм;

Δt2 - утонение сечения раскатываемой заготовки в плоскости вращения на стадии увеличения ее диаметров до заданной величины при постоянном угле α наклона; величина Δt2 постоянна по высоте сечения раскатываемой заготовки, мм;

di - изменяющий в интервале dз - dк диаметр малого основания наружной конической поверхности раскатываемой заготовки, соприкасающейся с приводным деформирующим валком, в стадии равномерного увеличения диаметров по всей высоте ее сечения, мм;

dк - конечное значение наименьшего диаметра наружной конической поверхности полностью раскатанного кольцевого изделия, мм.

Отличительной особенностью предлагаемого способа является также то, что обе стадии раскатки производят непрерывно одну за другой, а общее обжатие деформирующих валков в процессе изготовления кольцевого изделия определяют выражением:

δ= δ1 + δ2.

Конусность приводного валка определяют соотношением:

dз/dв = Dз/Dв.

Конусность же нажимного валка должна отличаться от конусности приводного валка так, что уменьшение зазора между этими валками в направлении, перпендикулярном образующей конической поверхности приводного валка, определяют зависимостью:

Δt=t+0,5Di-

Различная конусность у деформирующих валков обуславливает образование трапецеидального калибра в зазоре между ними. В связи с этим, печальное обжатие в валках исходной цилиндрической кольцевой заготовки с прямоугольным сечением сопровождается раскаткой только одного из ее оснований с постепенным увеличением (расширением) зоны деформации как по высоте, так и по толщине сечения, относительно оси вращения раскатываемой заготовки. Этот разворот будет происходить вплоть до того момента, когда обжатие охватит все сечение по высоте. Начиная с этого момента, разворот сечения прекращается, а дальнейшее обжатие будет обуславливать одновременное увеличение диаметров конических поверхностей на одну и ту же величину.

В случае раскатки конических кольцевых изделий со сложноступенчатыми сечениями частичное формирование профиля их происходит и на первой стадии - стадии разворота сечения, однако полное формирование профиля сечений, особенно в угловых зонах, происходит только после того, когда разворот их полностью заканчивается и начинается стадия равномерного обжатия по высоте.

Таким образом, при оснащении одноклетевого кольцепрокатного стана, выполненном в соответствии с предложенными зависимостями, реализация предлагаемого способа сводится к двустадийной неравномерной раскатке исходных цилиндрических кольцевых заготовок с обжатием в валках на величину δ, первая часть которого используется на разворот сечения заготовок, а вторая часть - на доведение размеров конечных изделий по диаметрам и толщинам сечения до заданных.

Сопоставительный анализ заявленного решения с прототипом показывают, что заявляемый способ отличается от известного тем, что процесс раскатки производится в две непрерывно следующих одна за другой стадии, в первой из которых за счет начального неравномерного по высоте сечения обжатия осуществляется разворот сечения на заданный угол, а во второй стадии - за счет дальнейшего, равномерного по высоте сечения обжатия осуществляется одновременное равномерное увеличение диаметра раскатываемой заготовки по всей высоте сечения до заданных значений, причем обжатия на каждой из стадий определяются отдельными математическими выражениями, соотношений исходных, текущих и конечных параметров кольцевых заготовок.

На фиг. 1 предоставлены исходное (а) и конечное (б) положения изделия при раскатке на кольцепрокатном стане; на фиг.2 - готовое изделие, сечение.

Данный способ опробован при изготовлении кольцевых изделий со сложноступенчатым тонкостенным сечением, ось минимального момента инерции которого образует с осью вращения изделия угол α≈13,6о.

В качестве исходного полуфабриката использовались полосы из титанового сплава ОТ4-1 сечением 30х200+5. Были последовательно проведены изготовление цилиндрических кольцевых заготовок, торцовка их по высоте до размера 200+1 и последующая раскатка на одноклетевом кольцепрокатном стане по предлагаемому способу. В результате раскатки исходных цилиндрических заготовок диаметром 500 мм были получены кольцевые изделия конусообразной формы со сложноступенчатым фигурным сечением (см.фиг.2)

Полученные изделия прошли окончательную термообработку по ТУ на годную продукцию. На образцах, вырезанных из готового изделия, определены механические свойства, которые отвечают требованиям ТУ. Уровень и высок и стабилен. Механические свойства сварного соединения отвечают требованиям ТУ на основной металл.

Использование предлагаемого способа изготовления кольцевых изделий обеспечивает более высокий КИМ (меньшую металлоемкость) в кольцевых изделиях, используемых в качестве заготовок для деталей ГТД, сложного сечения за счет максимального приближения формы и площади сечения изделий к форме и площади сечения вытачиваемых из них деталей; снижение трудоемкости при выточке чистовых деталей ГТД за счет уменьшения припусков на обработку резанием; снижение трудоемкости изготовления деталей ГТД за счет освобождения от необходимости изготовления некоторых из них в виде расчлененных по высоте частей; расширение технологических возможностей процесса раскатки на одноклетевых станах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2185914C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| Способ получения колец | 1989 |

|

SU1660816A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1993 |

|

RU2069595C1 |

| Способ изготовления колец | 1989 |

|

SU1696070A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ прокатки тонкостенных профильных кольцевых конических изделий с фланцами | 1989 |

|

SU1683850A1 |

| СПОСОБ РАСКАТКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1997 |

|

RU2138358C1 |

| "Способ раскатки широких металлических обечаек и бандажей "Крюкан" | 1989 |

|

SU1738447A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

Использование: способ изготовления кольцевых изделий относится к области обработки давлением, в частности к способам изготовления кольцеобразных изделий. Сущность изобретения заключается в том, что процесс раскатки производят последовательно в две стадии, на первой из которых за счет начального, неравномерного по высоте сечения обжатия осуществляют разворот сечения на заданный угол, а на второй стадии за счет дальнейшего равномерного по высоте сечения обжатия осуществляют одновременное равномерное увеличение диаметров раскатываемых заготовок по всей высоте сечения до заданных значений. При этом обжатия на каждой стадии определяют как функции изменения исходных, текущих и конечных параметров кольцевых изделий. 1 з.п. ф-лы. 2 ил.

=

=  ,

,

где dз и Dз - наименьший и наибольший диаметры конической поверхности раскатываемой заготовки после разворота сечения, соприкасающейся с приводным валком, мм;

dв и Dв - наименьший и наибольший диаметры части конической поверхности приводного валка, соприкасающейся с раскатываемым изделием, мм;

выполнен цельным, а другой, нажимной, - в виде оси с размещенными на ней с возможностью независимого вращения дисками, набранными в пакет, зафиксированный от осевого перемещения, отличающийся тем, что процесс раскатки осуществляется в две стадии, на первой из которых за счет начального не равномерного по высоте сечения обжатия осуществляют разворот сечения на заданный угол, а на второй стадии за счет дальнейшего равномерного по высоте сечения обжатия осуществляют одновременное равномерное увеличение диаметров заготовки по всей высоте сечения до заданных значений, причем на первой стадии обжатие деформирующих валков определяется зависимостью

δ1 =  =

=  ,

,

где δ1 - начальное не равномерное по высоте сечения раскатываемой заготовки обжатие деформирующих валков (уменьшение зазора между осями их вращения), мм;

Δ t1 - утонение сечения раскатываемой заготовки в плоскости вращения на стадии его разворота, величина Δ t1 переменна по высоте сечения и изменяется от нуля до максимума при переходе от малого основания конуса кольцевой заготовки к большому, мм;

α - угол наклона плоскости вращения раскатываемой заготовки по отношению к горизонтальной базовой поверхности;

α = α1 + αi , где α1 - начальный угол наклона, равный углу наклона образующей конической поверхности нажимного валка к вертикали, αi - переменная составляющая угла наклона α , изменяющаяся от нуля в исходном положении до максимума в положении конечного разворота сечения

(αimax = α2 ; α1 + α2 = αmax) ,гpaд ;

t - исходная толщина раскатываемой цилиндрической заготовки, мм;

Di - изменяющийся в интервале dз - Dз диаметр большего основания конической поверхности раскатываемой заготовки, соприкасающейся с приводным деформирующим валком, в стадии разворота сечения, мм;

а на второй - зависимостью

δ2 =  =

=  ,

,

где δ2 - конечное равномерное по высоте раскатываемой заготовки обжатие деформирующих валков (уменьшение зазора между осями их вращения), мм;

Δ t2 - утонение сечения раскатываемой заготовки в плоскости вращения на стадии увеличения ее диаметров до заданной величины при постоянном угле наклона α ; величина Δ t2 постоянна по высоте сечения раскатываемой заготовки, мм;

di - изменяющийся в интервале dз-dк диаметр малого основания наружной конической поверхности раскатываемой заготовки, соприкасающейся с приводным деформирующим валком в стадии равномерного увеличения диаметров по всей высоте ее сечения, мм,

dк - конечное значение наименьшего диаметра наружной конической поверхности полностью раскатанного кольцевого изделия, мм.

δ = δ1 + δ2 .

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зубков А.И | |||

| Лебедев Б.И | |||

| и др | |||

| Производство кольцевых заготовок | |||

| М.: ЦНИИ информации, 1980, с.64. | |||

Авторы

Даты

1994-12-30—Публикация

1992-07-08—Подача