Изобретение относится к упаковочному устройству для непрерывного производства асептично запечатанных упаковок, содержащих выливаемые пищевые продукты, из трубы упаковочного материала.

Конкретнее упаковочное устройство по изобретению обеспечивает производство асеотично запечатанных упаковок по существу в форме параллелепипеда.

Многие текучие ("выливаемые") пищевые продукты, например фруктовый сок, пастеризованное молоко или ИНТ-стерилизованное молоко, вино, томатный соус и т. п. продают в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером такой упаковки является упаковочная тара в форме параллелепипеда для жидких или разливаемых пищевых продуктов, известная под названием "Тетра Брик Асептик" (зарегистрированный товарный знак), которую образуют сгибанием и запечатыванием свернутого из полосы листового упаковочного материала. Свернутый упаковочный материал содержит слои волокнистого материала, например бумаги, с обеих сторон покрытые термопластичным материалом, например полиэтиленом. Сторона упаковочного материала, оказывающаяся в итоге в соприкосновении с пищевым продуктом в упаковке, содержит также слой барьерного материала, например, алюминиевой фольги, в свою очередь, покрытого слоем термопластичного материала.

Как известно, упаковки вышеуказанного типа производят на полностью автоматизированных упаковочных машинах, формирующих непрерывную трубу из подаваемого листового материала. В упаковочной машине подаваемую полосу листового упаковочного материала стерилизуют, например, нанесением химического стерилизующего средства типа раствора перекиси водорода. После стерилизации стерилизующее вещество удаляют с поверхностей упаковочного материала, например, выпаривают нагреванием. Стерилизованную таким образом полосу упаковочного материала, удерживая в закрытой стерильной среде, свертывают и продольно запечатывают с образованием трубы.

Трубу заполняют стерилизованным или стерильно обработанным пищевым продуктом и запечатывают на равноразнесенных поперечных участках, на которых ее затем разрезают на пакеты типа подушки, подвергающиеся затем механическому сгибанию в упаковку параллелепипедообразной формы.

На одной стороне упаковочного материала предварительно отпечатан ряд одинаковых, равноразнесенных изображений, находящихся на частях, которые в итоге образуют наружные поверхности упаковки.

Известны упаковочные машины указанного типа, содержащие два цепных конвейера, определяющих соответствующие замкнутые пути и соответственно снабженных несколькими (некоторым количеством) зажимами и контрзажимами. Эти два пути содержат соответствующие ветви, по существу обращенные друг к другу и параллельно друг другу, между которыми подается труба упаковочного материала, вдоль указанных ветвей соответствующего пути зажимы на одном конвейере взаимодействуют с соответствующими контрзажимами на другом конвейере для зажимания трубы на ряде последовательных поперечных участков и, таким образом, для запечатывания упаковок.

Машины этого типа показаны, например, в US-Re 33.467.

Главной проблемой, связанной с такими машинами, является обеспечение подачи трубы упаковочного материала таким образом, чтобы формовать, запечатывать и разрезать упаковки в соответствии с изображениями, которые напечатаны на упаковочном материале и заданное теоретическое положение которых может смещаться вследствие различной деформации упаковочного материала, когда он подвергается механическому сжатию зажимами и контрзажимами и заполняется жидким или полужидким пищевым продуктом, который в свою очередь подвергается пульсирующему давлению.

На упаковочных машинах, действующих с высокими рабочими скоростями, даже незначительное смещение заданного теоретического положения изображений, если его не исправить немедленно, может в конце концов увеличиваться до такой степени, что потребуется браковать произведенные упаковки.

Задачей изобретения поэтому является создание упаковочного устройства для непрерывного производства асептично запечатанных упаковок, содержащих выливаемые пищевые продукты, которое обеспечивает устранение упомянутого недостатка, обычно связанного с известными машинами.

Согласно изобретению предлагается упаковочное устройство для непрерывного производства асептично запечатанных упаковок, содержащих выливаемый пищевой продукт, из трубы, изготовленной из термосвариваемого листового упаковочного материала, подаваемой по вертикальному пути подачи и заполненной указанным пищевым продуктом; причем указанная труба упаковочного материала содержит ряд одинаковых, равноразнесенных изображений, находящихся на частях, в итоге образующих наружную поверхность указанных упаковок, при этом указанное устройство содержит:

первый цепной конвейер, имеющий несколько зажимов и определяющий первый замкнутый путь, по которому подаются указанные зажимы,

второй цепной конвейер, имеющий несколько контрзажимов и определяющий второй замкнутый путь, по которому подаются указанные контрзажимы,

причем указанные первый и второй пути содержат соответствующие рабочие участки, смежные указанному пути подачи трубы упаковочного материала и продолжающиеся по существу симметрично на противоположных сторонах указанного пути подачи, так чтобы указанные зажимы взаимодействовали с соответствующими контрзажимами для захвата и термосваривания соответствующих равноразнесенных поперечных участков на указанной трубе, отличающееся тем, что указанные зажимы содержат тянущие средства, подвижные относительно зажимов и взаимодействующие с указанной трубой упаковочного материала для правильной подачи указанной трубы по указанному пути подачи, и управляющее средство для управления указанными тянущими средствами в ответ на сигналы, касающиеся положения указанных изображений на указанном пути подачи.

Предпочтительный неограничивающий вариант осуществления настоящего изобретения приводится далее в качестве примера со ссылкой на сопровождающие чертежи, на которых:

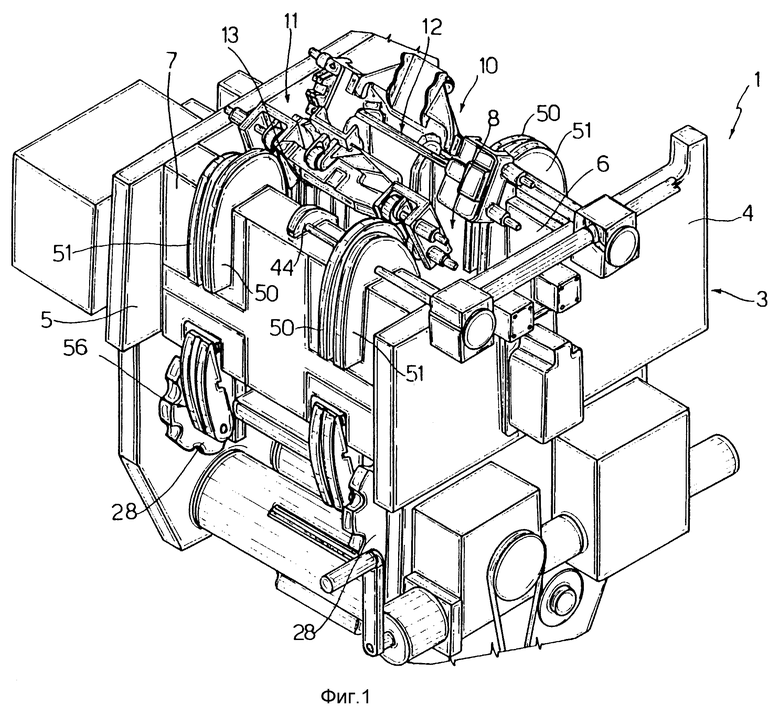

фиг.1 - вид в перспективе упаковочного устройства по изобретению без некоторых частей, удаленных для большой ясности,

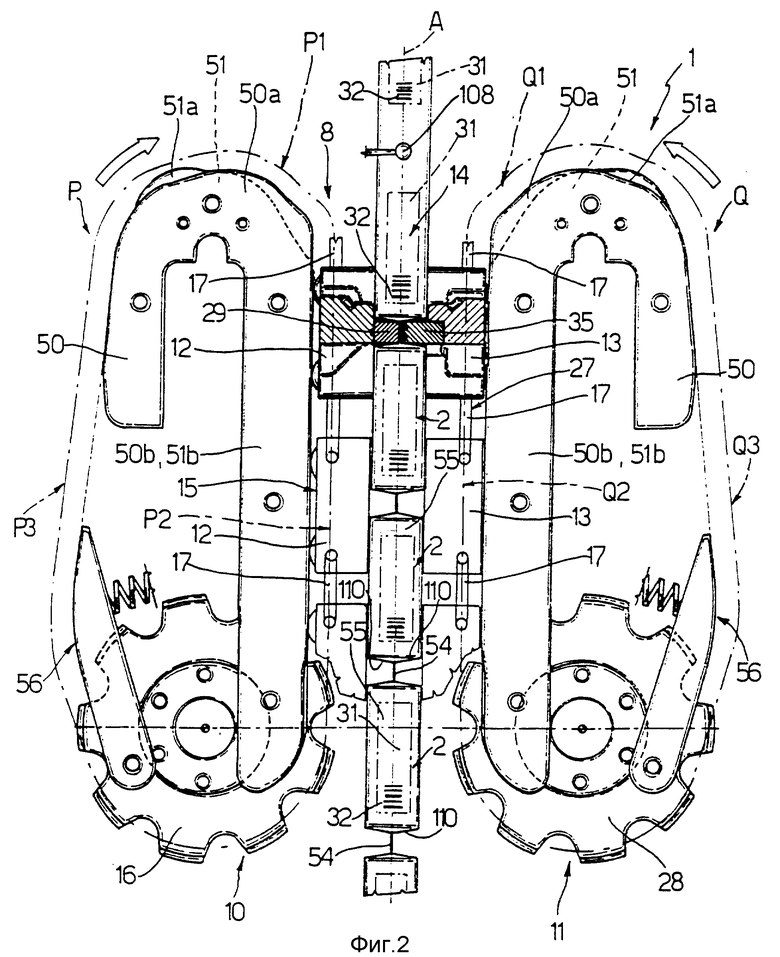

фиг.2 - частичный схематический вид сбоку устройства по фиг. 1,

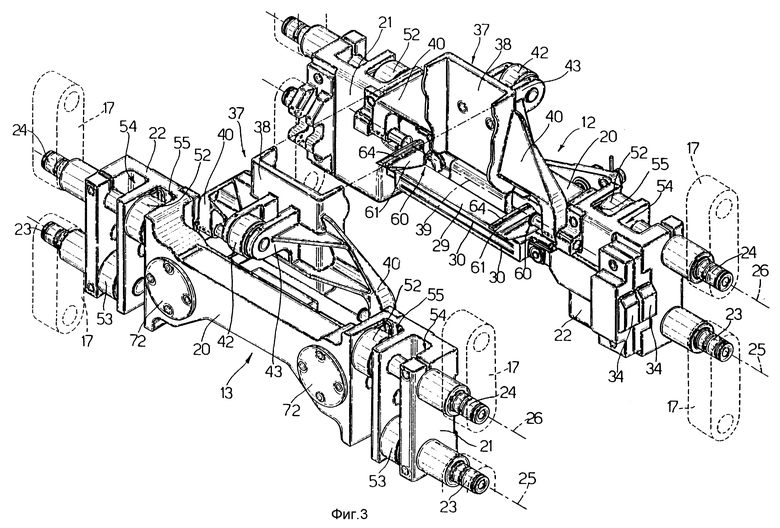

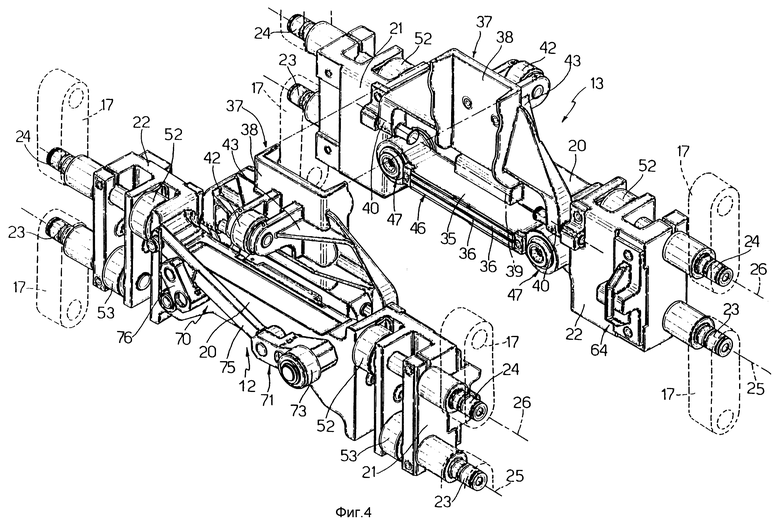

фиг. 3 и 4 - виды в перспективе с противоположных сторон, зажима и соответствующего контрзажима устройства по фиг. 1,

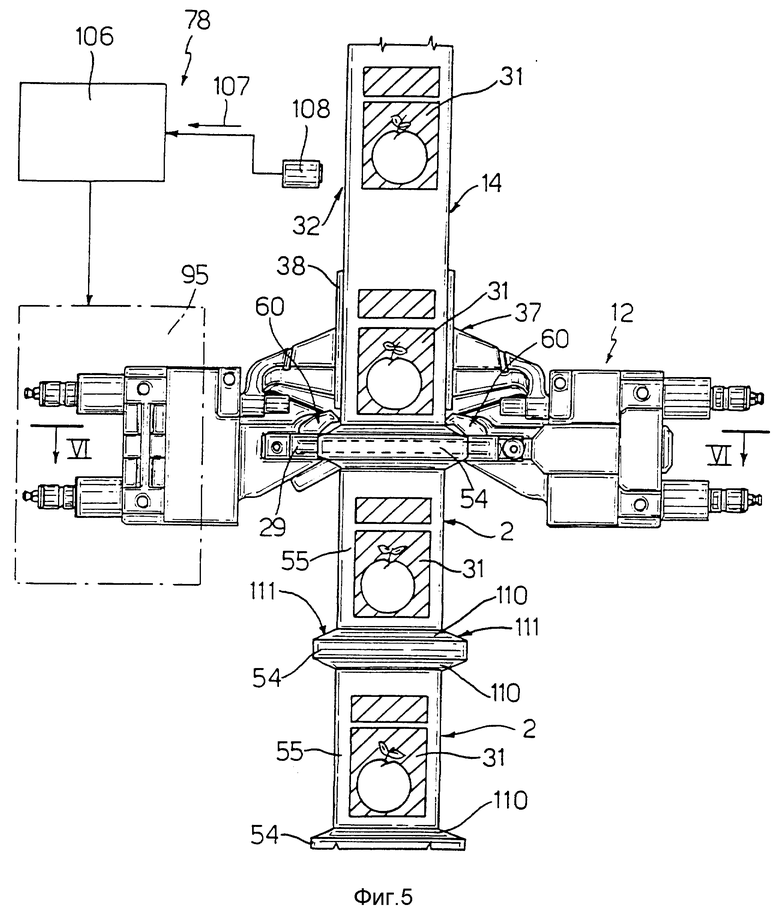

фиг. 5 - схематический вид спереди зажима, взаимодействующего с упаковочным материалом, и управляющего устройства для управления местом изображений на упаковочном материале,

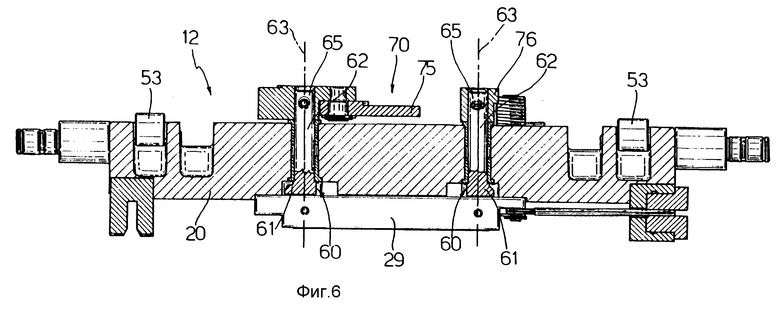

фиг.6 - сечение по VI-VI на фиг.5,

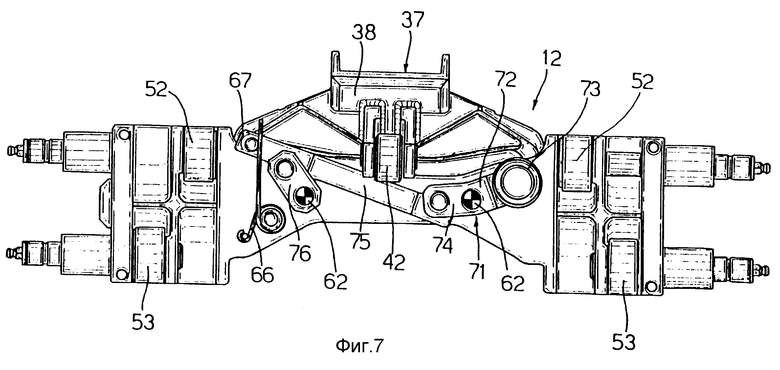

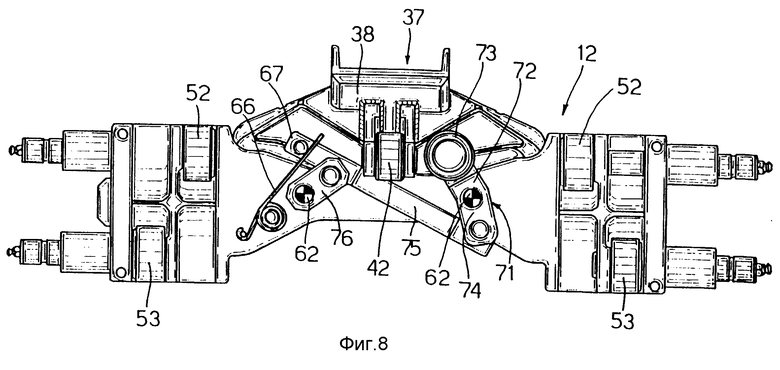

фиг. 7 и 8 - виды сзади зажима по фиг.5 и 6 в двух различных рабочих положениях,

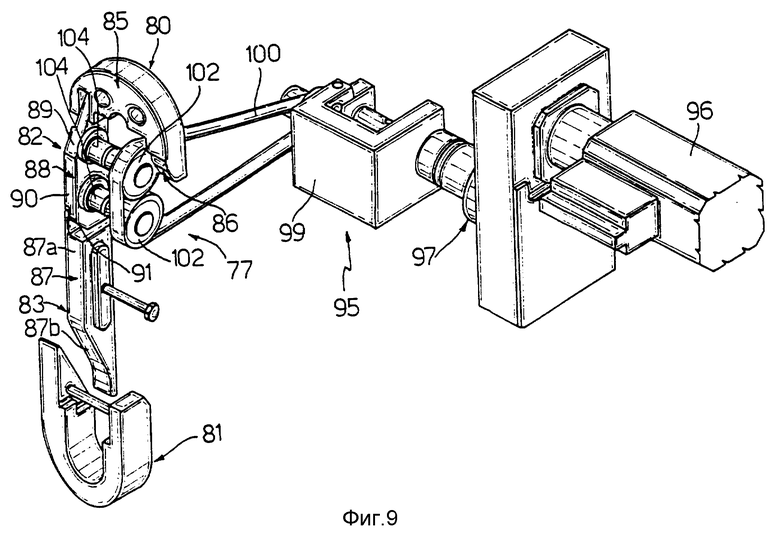

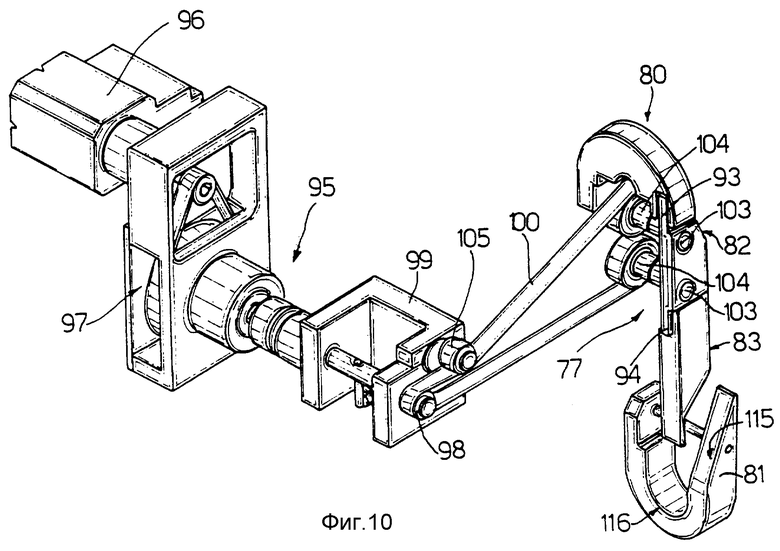

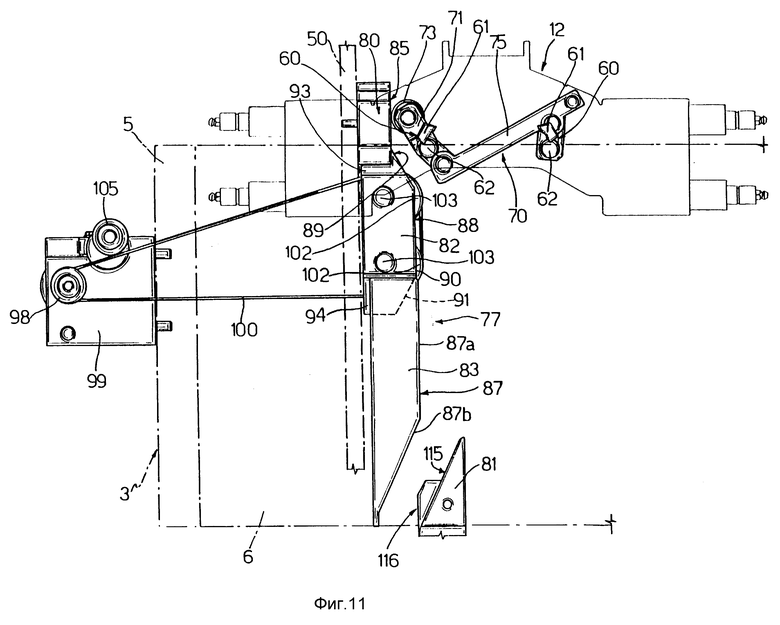

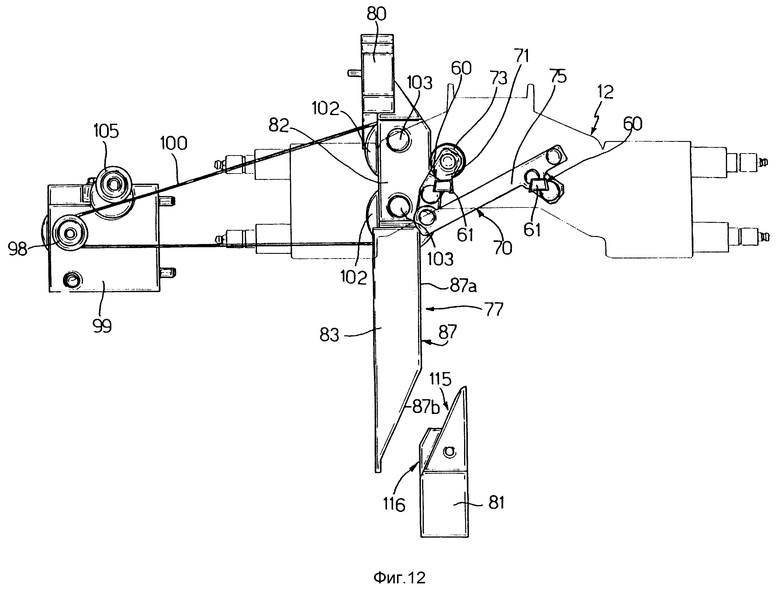

фиг.9 и 10 - виды в перспективе, с противоположных сторон, узла управления, составляющего часть управляющего устройства по фиг.5, и

фиг.11 и 12 - схематические частичные виды узла по фиг.9 и 10 и зажима в двух различных рабочих положениях без некоторых, удаленных для ясности, частей.

На фиг.1 и 2 показано упаковочное устройство 1 для непрерывного производства из трубы 14 упаковочного материала, асептично запечатанных упаковок 2, содержащих выливаемый пищевой продукт, например пастеризованное молоко или ИНТ-стерилизованное молоко, фруктовый сок, вино и т.п.

Трубы 14 формируют известным способом перед устройством 1 посредством продольного свертывания и сварки полосы листового термосвариваемого материала и заполнения стерилизованным или стерильно обработанным упаковываемым пищевым продуктом.

На упаковочном материале, из которого образуют трубу 14, заранее отпечатан ряд одинаковых, равноразнесенных изображений 31 (фиг.5), которые находятся на частях, в итоге образующих наружные поверхности упаковок 2, и каждое из которых содержит штрих-код (фиг. 2).

Устройство 1 содержит раму 3 (фиг. 1), образованную двумя боковыми стенками 4, 5 и двумя параллельными поперечными стенками 6, 7, жестко закрепленными между боковыми стенками 4, 5 и вместе с боковыми стенками 4, 5, ограничивающими отверстие 8; и два цепных конвейера 10, 11, установленных на раме 3 и соответственно содержащих зажимы 12 (на фиг.1 показан только один зажим) и контрзажимы 13 (на фиг.1 показан только один контрзажим), взаимодействующие друг с другом для воздействия на трубу 14 из упаковочного материала, подаваемую по вертикальному пути А через отверстие 8.

Конвейеры 10 и 11 определяют соответствующие замкнутые пути P и Q, вдоль которых подаются зажимы 12 и контрзажимы 13 и которые соответственно простираются вокруг стенок 6 и 7 рамы 3.

Конвейер 10 содержит шарнирно-сочлененную цепь 15, продолжающуюся вдоль пути P, и две приводные звездочки 16, находящиеся в зацеплении с цепью 15 по ее обеим сторонам на нижнем конце пути Р. Зажимы 12 являются неотъемлемой частью цепи 15, образуют ее чередующиеся звенья и шарнирно соединены друг с другом посредством пар звеньев 17.

Конкретнее каждый зажим 12 (фиг.3) содержит удлиненный основной корпус 20, продолжающийся перпендикулярно пути А и параллельно стенке 6 и имеющий торцевые выступы 21 и 22, каждый из которых содержит выступающие первый и второй штифты 23, 24, расположенные на расстоянии друг от друга и имеющие соответствующие оси 25, 26, параллельные главному размеру корпуса 20. Звенья 17 свободно надеты на штифты 23, 24 зажимов 12, соединяя штифты 23 одного зажима 12 со штифтами 24 соседнего зажима.

Подобным же образом конвейер 11 содержит шарнирно- сочлененную цепь 27, продолжающуюся вдоль пути Q, и две приводные звездочки 28, находящиеся в зацеплении с цепью 27 на нижнем конце пути Q. Цепь 27 образована некоторым количеством контрзажимов 13, шарнирно соединенных друг с другом, подробно описываемых только в связи с их отличием от зажимов 12, и имеющих те же детали, описанные в связи с зажимами 12, для которых использованы те же позиции. Короче говоря, каждый контрзажим 13 содержит основной корпус 20, имеющий пары торцевых штифтов 23, 24, на которые свободно надеты звенья 17 для соединения соседних пар контрзажимов 13.

Каждый зажим 12 (фиг.3) содержит индукционный нагревательный элемент 29, прикрепленный к основному корпусу 20 поперечно пути движения А трубы 14 и который, в свою очередь, содержит пару прямых, параллельных активных поверхностей 30 и питается электроэнергией с помощью пары контактных щеток 34, при использовании взаимодействующих скользящим образом с электропитающей шиной (не показана), установленной на раме 3 и продолжающейся внутрь отверстия 8 в районе пути Р.

Против нагревательного элемента 29 каждый контрзажим 13 (фиг.4) содержит нажимную штангу 35, взаимодействующую с нагревательным элементом 29 соответствующего зажима 12, пережимая поперечное сечение трубы 14 (фиг.2). На передней поверхности 46, при использовании обращенной к соответствующему зажиму 12 (фиг.4), штанга 35 содержит две полоски 36 из сравнительно гибкого эластомерного материала, которые взаимодействуют с упаковочным материалом противоположно активным поверхностям 30 нагревательного элемента 29.

Зажимы 12 и контрзажимы 13 (фиг. 3 и 4) содержат каждый соответствующее устройство 37, регулирующее объем образуемой упаковки 2. Каждое устройство 37, которое не составляет часть настоящего изобретения и потому подробно не описывается, по существу представляет собой полуформу 38, шарнирно установленную на основном корпусе 20 на оси 39, параллельной осям 25, 26 штифтов, с помощью двух боковых поддерживающих кронштейнов 40, выполненных за одно целое с полуформой 38. Она спереди взаимодействует с совместно работающей полуформой для образования полости по существу в форме параллелепипеда, вмещающей упаковку 2 во время ее формования. Каждое регулирующее устройство 37 содержит также ролик 42, являющийся повторителем от копира и свободно вращающийся на поддерживающих кронштейнах 43, выполненных за одно целое с соответствующей полуформой 38 и выступающих с ее задней стороны.

Ролики 42 зажимов 12 и контрзажимов 13, работающие от копиров, взаимодействуют с соответствующими копирами 44, установленными на стенках 6 и 7 рамы 3, из которых только один показан на фиг.1 в отношении конвейера 11.

Движение зажимов 12 и контрзажимов 13 управляется соответствующими парами копиров 50, 51, установленных на стенках 6, 7 рамы 3 и взаимодействующих с соответствующими парами роликов (52, 53) - повторителей копиров и установленных на соответствующих торцевых выступающих частях 21, 22 зажимов 12 и контрзажимов 13. Ролики 52, 53 в каждой паре соосны соответствующим штифтом 24, 23 и смещены в осевом направлении относительно друг друга, чтобы взаимодействовать с соответствующими копирами 50, 51.

Конкретнее, на стенке 6 (фиг. 1) помещены две пары копиров 50, 51, взаимодействующих с соответствующими парами роликов 52, 53 зажима 12. Подобным же образом на стенке 7 установлены две пары копиров 50, 51, взаимодействующих с соответствующими парами роликов 52, 53 контрзажимов 13.

Копиры 50, 51 содержат по существу U-образные участки 50а, 51а, продолжающиеся вокруг верхнего края соответствующих стенок 6, 7 и направляющие соответствующие цепи 15, 27 конвейеров 10, 11, приводимые противоположно расположенными звездочками 16 и 28 и участки 50b, 51b соответственно, продолжающиеся вдоль стенок 6,7 соответственно, внутри отверстия 8. Участки 50а, 51а определяют участки P1, Q1 траектории, на которых зажимы 12 и контрзажимы 13 приближаются к трубе 14 упаковочного материала и соприкасаются с ней. Участки 50b, 51b определяют противостоящие, по существу параллельные участки P2, Q2 траектории, на которых зажимы 12 и контрзажимы 13 удерживаются прижатыми друг к другу для образования швов, ограничивающих упаковки 2 по соответствующим, по существу плоским поперечным участкам запечатывания 54, и создания, таким образом, непрерывного ряда упаковочных секций 55 в форме параллелепипеда, соединенных полосками запечатывания 54, которые на выходе из устройства 1 разрезают с образованием упаковок 2.

На соответствующих участках P3, Q3 траекторий P и Q после соответствующих приводных звездочек 16, 28 соответствующие цепи 15, 27 освобождаются от копиров 50, 51.

На участках P3, Q3 цепи 15, 27 взаимодействуют с соответствующими парами натяжителей 56, натягивающих цепи для обеспечения постоянного соприкосновения роликов 52, 53 зажимов 12 и контрзажимов 13 с соответствующими копирами 50, 51.

Согласно изобретению, каждый зажим 12 содержит соответствующую пару подвижных элементов 60 для взаимодействия с трубой 14 упаковочного материала и ее правильной подачи.

Элементы 60 (фиг.3 и 6) содержат соответствующие тяговые лапки 61, расположенные с каждой стороны пути А трубы 14 симметрично относительно трубы 14 и вблизи нее. Лапки 61 выполнены за одно целое с соответствующими штифтами 62, имеющими соответствующие оси 63, перпендикулярные пути А и к главному размеру нагревательного элемента 29, продолжаются по существу радиально по отношению к штифтам 62 и содержат соответствующие боковые кромки 64, по существу параллельные осям 63 штифтов 62 и взаимодействующие с трубой 14.

Штифты 62 с угловой свободой вставлены в основной корпус 20 зажима 12 (фиг. 6) и содержат соответствующие концевые части 65, выступающие от задней стороны корпуса 20.

Штифты 62 вращаются в противоположных направлениях, т.е. поворачиваются на одинаковые углы в противоположных направлениях и, таким образом, передвигают лапки 61 симметрично по отношению к пути А под действием шарнирного приводного механизма 70 (фиг. 4, 6, 7 и 8) на задней стороне главного корпуса 20.

Механизм 70 содержит рычаг управления первого порядка 71, установленный на конце 65 пальца 62, который при использовании находится на боковой стенке 5 рамы 3 и который определяет ось поворота рычага 71.

Рычаг 71 (фиг. 7 и 8) содержит первое плечо 72, которое на одном конце снабжено роликом - повторителем 73, имеющим ось, параллельную осям штифтов 62 и по существу обращенным к боковой стенке 5 в нерабочем положении (фиг. 7), и второе плечо 74, обращенное по существу в противоположном направлении относительно первого плеча 72. Тяга 75, поворачивающая второе плечо 74, продолжается поперечно основному корпусу 20 и пересекает плоскость осей штифтов 62, а вблизи ее противоположного конца 67 тяга 75 шарнирно соединена со стержнем 76, в свою очередь, присоединенного к концевой части 65 другого штифта 62.

Пружина 66, соединенная с основным корпусом, действует на свободный конец 67 тяги 75, чтобы обычно удерживать механизм 70 в нерабочем положении, в котором рычаг 71 расположен почти горизонтально, а ролик - повторитель 73, выступает по отношению к штифту 62 рычага 71 вбок и наружу от зажима 12, т. е. в сторону от пути А подачи трубы 14.

Ролик - повторитель 73 взаимодействует с копирным узлом 77 с переменным профилем (фиг.9-12), установленным на стенке 6 возле копира 50.

Копирный узел 77 связано узлом управления 95, подробно показанным на фиг. 9 и 10 и вместе с копирным узлом 77 образующим управляющее устройство 78 для управления движением подвижных элементов 60. На фиг. 11 штрих-пунктирными линиями схематически показаны стенка 6 и боковая стенка 5 рамы 3 устройства 1, чтобы иллюстрировать расположение различных частей узла управления 95 относительно рамы 3.

Копирный узел 77 (фиг.9-12) в основном содержит по существу U-образный неподвижный верхний копир 80 и по существу U-образный неподвижный нижний копир 81, установленные соответственно около верхнего и нижнего краев стенки 6 для управления положением ролика - повторителя 73 копира и, следовательно, механизма 70 на противоположных концах пути P движения зажимов 12, а также подвижный копир 82 и неподвижный копир 83, расположенные вдоль стенки 6 внутри отверстия 8 для управления положением ролика 73 по существу на участке P2 пути P движения зажимов 12.

Конкретнее неподвижный копир 80 установлен на верхнем крае стенки 6, соприкасаясь сбоку с копиром 50 (фиг.11), и на стороне, обращенной от копира 50, содержит предназначенную для ролика - повторителя 73 дорожку качения 85, которая лежит по существу в вертикальной плоскости по всей своей длине, за исключением вводного наклонного участка 86 (фиг. 9) на конце копира 80 снаружи стенки 6.

Неподвижный копир 83 жестко соединен со стенкой 6 и снабжен дорожкой качения 87 для ролика 73, имеющей по существу плоский, вертикальный участок 87а, который на заданную величину ближе к пути А, чем плоскость дорожки 80 (фиг. 11 и 12), и следующий за ним наклоненный вниз участок 87b, оканчивающийся по существу в той же самой плоскости, что и начало входного участка 86 копира 80.

Подвижный копир 82 (фиг. 9 и 11) поддерживается вблизи стенки 6 и между неподвижным верхним копиром 80 и неподвижным нижним копиром 83 с возможностью передвижения в плоскости, параллельной стенке 6, и снабжен по существу трапецеидальной дорожкой качения 88, содержащей верхний наклонный участок 89, примыкающий к неподвижному копиру 80, промежуточный участок 90 с постоянным подъемом и наклоненный вниз участок 91, примыкающий к неподвижному копиру 83.

Участки 89 и 91 образованы на соответствующих концевых частях 93, 94 подвижного копира 82, соединяющихся скользящим образом соответственно с неподвижным копиром 80 и неподвижным копиром 83, так чтобы непрерывно соединять дорожки качения 85, 88 и 87.

Копир 82 выполнен с возможностью движения в по существу параллельном направлении относительно стенки 6 (фиг. 11 и 12), так что можно изменять как максимальный подъем копиром, определяемый промежуточным участком 90, так и точки, соответственно соединяющие участки 89 и 91 копира 82 с дорожкой 85 неподвижного копира 80 и дорожкой 87 неподвижного копира 83.

Движение копира 82 управляется узлом управления 95, показанным на фиг. 9 и 10.

Узел управления 95 в основном содержит электрический серводвигатель 96, стационарно установленный на боковой стенке 5 устройства 1 и вращающий, через первую ременную передачу 97, вращает ведущий шкив 98, имеющий ось перпендикулярно к стенке 6 и установленный на кронштейне 99, в свою очередь, закрепленном на боковой стенке 5. Шкив 98 взаимодействует с ремнем 100, обегающим два ведомых шкива 102 на соответствующих валах 104, которые, в свою очередь, установлены в соответствующих опорах (не показаны) на стенке 6 и оси которых параллельны друг другу и лежат в общей вертикальной плоскости, перпендикулярно к стенке 6.

На соответствующих концах, противоположных шкивам 102, валы 104 снабжены соответствующими эксцентриковыми пальцами 103, поддерживающими подвижный копир 82, и относительно вращаемым образом взаимодействуют с соответствующими опорными поверхностями копира 82. По отношению к осям валов 104 пальцы 103 образуют систему шарнирно-сочлененного параллелограмма для передвижения копира 82 параллельно самому себе между положением отвода (фиг.11), в котором промежуточный участок 90 находится по существу вровень с дорожкой 87 неподвижного копира 83, и положением выдвижения вперед (фиг.12), в котором промежуточный участок 90 значительно выступает вперед относительно дорожки 87 на неподвижном копире 83.

Неподвижный нижний копир 81 по существу служит для надежности и взаимодействует с роликом на стороне, противоположной копирам 80, 82 и 83, для обеспечения возврата механизма 70 в нерабочее положение на фиг. 7. С этой целью копир 81 содержит первый участок 115, по существу параллельный участку 87b неподвижного копира 83, и участок 116 с постоянным подъемом для удерживания ролика 73 в положении на фиг. 11.

Ремень 100 поддерживается туго натянутым с помощью обычного натяжителя 105, установленного на кронштейне 99.

Серводвигатель 96 связан с управляющим устройством 106, которое управляет работой устройства 1 и которое получает сигнал 107 от обращенного к трубе 14 оптического датчика 108, расположенного перед местом, где зажимы 12 и контрзажимы 13 взаимодействуют с трубой, и служащего для обнаружения наличия штрих-кодов 32 на изображениях 31.

Устройство 106 сравнивает момент, в котором оптический датчик 108 обнаруживает штрих-код 32, с временным интервалом, отсчитываемым часами устройства 106.

Устройство 1 действует следующим образом.

Конвейеры 10, 11 известным образом вращают в противоположных направлениях, как это показано стрелками на фиг.2, чтобы с конца участков P1, Q1 соответствующих путей P, Q, и вдоль их соответствующих участков P2, Q2 соответствующие зажимы 12 и контрзажимы 13 взаимодействовали с трубой 14 из упаковочного материала в соответствии с движением, определяемым профилями копиров 50, 51.

В последующем подробном описании рабочего цикла будет делаться ссылка на один зажим 12 и соответствующий контрзажим 13. Понятно, что все другие зажимы 12 и контрзажимы 13 осуществляют аналогичный цикл за интервалы времени, зависящие от производительности.

На участках P1 и Q1 зажим 12 и соответствующий контрзажим 13 сходятся вместе для постепенного деформирования и сплющивания трубы 14 по поперечному участку 54 в виде полосы.

На конце участков P1, Q1 включаются устройства 37, регулирующие объем упаковок 2 и фронтально сопрягаются полуформы 38 зажима 12 и контрзажима 13, ограничивая полость в виде параллелепипеда, которая, в свою очередь, определяет объем контейнерной части (секции) 55, из которой образуют упаковку 2.

Каждая контейнерная часть 55 соединена с каждым запечатывающим сварным участком 54 посредством по существу трапецеидальных соединительных стенок 110 (фиг.2 и 5), образуемых при постепенном сжатии трубы 14 зажимом 12 и контрзажимом 13 на участках P1, Q1 соответствующих путей P, Q и содержащих соответствующие наклонные боковые края 111, с которыми взаимодействуют подвижные элементы 60 в конце участков P1, Q1, т.е. перед приложением максимального сжимающего давления.

На участках P2, Q2 соответствующих путей P, Q, зажим 12 и контрзажим 13 сжимают трубу 14, при этом подводится нагревательный элемент 29 для сварки двух уложенных одна на другую частей упаковочного материала с образованием сварной полоски на участке 54.

Далее приводится подробное описание способа регулирования подвижных элементов 60 с помощью копирного узла 77 и соответствующего узла управления 95.

Когда зажим 12 перемещается по участку P1 пути P, ролик- повторитель 73 взаимодействует с верхним неподвижным копиром 80, который первым перемещает ролик 73 из нерабочего положения посредством участка 86, и затем удерживает его в промежуточном положении посредством участка 87 (фиг.11). Поворот рычага 71, происходящий в результате движения ролика 73, вызывает поворот штифта 62 рычага 71 и подобный противоположный поворот другого штифта 62, к которому движение передается посредством шарнирно- сочлененной параллелограммной системы, образуемой плечом 74, тягой 75 и стержнем 76.

Поворот штифтов 62 вызывает передвижение лапок 61 элементов 60 в направлении к трубе 14.

Когда ролик 73 достигает наклонной части 89 подвижного копира 82, рычаг 71 постепенно еще больше поворачивается, так что по вышеуказанным причинам лапки 61 элементов 60 перемещаются дальше к трубе 14, взаимодействуя в этом месте с краями 111 стенок 110 и, таким образом, тянут трубу 14 вниз.

Степень вышеуказанного действия зависит от положения подвижного копира 82, который управляется узлом 95 под контролем устройства 106 и выполнен с возможностью перемещения между вышеописанными крайними положениями на фиг.11 и 12.

Устройство 106 определяет, имеется ли сигнал 107, генерируемый оптическим датчиком 108 и показывающий наличие штрих-кода 32, в пределах заданного временного интервала, определяемого частями в устройстве 106.

В случае положительного ответа, свидетельствующего о том, что изображения 31 на упаковочном материале расположены правильно, положение копира 82 оставляют без изменений.

И наоборот, если штрих-код 32 обнаруживается раньше или позже относительно заданного временного интервала, то устройство 106 включает серводвигатель 96 для вращения ведущего шкива 98 в том или другом направлении.

Например, если штрих-код обнаруживается позже, то шкив 98 вращается против часовой стрелки относительно положения на фиг.11 и 12. Ремень 100 передает вращение шкива 98 к ведомым шкивам 102, которые, как показано путем сравнения фиг. 11 и 12, вращает эксцентриковые пальцы 103 для передвижения копира 82 вперед, при этом увеличивается перемещение ролика 73 относительно его нерабочего положения, которое достигает максимума на участке 90 подвижного копира 82, и, таким образом, увеличиваются и перемещение лапок 61, и тянущее действие, оказываемое лапками 61 на трубу 14.

После подвижного копира 82 ролик 73 катится по профилю неподвижного копира 83, участок 87b которого возвращает ролик 73 в нерабочее положение, так что лапки 61 элементов 60 отделяются от трубы 14. Профиль неподвижного нижнего копира 81 выполнен таким, чтобы обеспечивать удерживание ролика 73 в этом положении до тех пор, пока зажим 12 не прекратит взаимодействовать с упаковочным материалом.

Хотя вышеприведенное описание относится к управлению работой только одного зажима 12, понятно, что с копирным узлом 77 последовательно взаимодействуют все зажимы 12, так что каждый зажим 12 в большей или меньшей степени оказывает тянущее действие на трубу 14. Положение копира 82 регулируется по времени и контролируется замкнутым циклическим образом для обеспечения правильного центрирования изображений на упаковках 2.

Из предшествующего описания понятны преимущества устройства 1, соответствующего техническому решению по изобретению.

В частности, подача трубы 14 корректируется в реальном времени (т.е. непосредственно в процессе ее подачи) для обеспечения правильного центрирования изображений на каждой упаковке. Эта корректировка осуществляется непосредственно надежным способом, путем управления по существу стационарным элементом (подвижным копиром 82), который чисто механически взаимодействует с зажимами 12.

Кроме того, использование штрих- кода в качестве контрольного элемента обеспечивает весьма правильное размещение изображений.

Ясно, что в описанном и показанном здесь устройстве 1 могут быть сделаны изменения, однако, не выходящие за пределы объема изобретения, определяемого формулой.

Изобретение касается упаковочного устройства для непрерывного производства асептично запечатанных упаковок (2), содержащих выливаемый пищевой продукт, из трубы (14) упаковочного материала, заполненной пищевым продуктом. Устройство имеет первый и второй цепные конвейеры, соответственно имеющие несколько зажимов (12) и несколько контрзажимов. Зажимы и контрзажимы взаимодействуют с трубой (14) и зажимают ее для термосварки в последовательных поперечных сечениях (54) посредством индукционных нагревательных элементов (29) на зажимах (12). Каждый зажим (12) имеет пару подвижных элементов (60) для взаимодействия с трубой (14) и корректировки ее подачи, перемещение которых управляется управляющим узлом 95 в ответ на сигналы, касающиеся положения изображений (31) на упаковочном материале. Устройство позволяет обеспечить правильное центрирование изображений на каждой упаковке за счет корректирования подачи трубы (14) упаковочного материала, осуществляемого путем управления по существу стационарным элементом, который чисто механически взаимодействует с зажимами. 8 з.п. ф-лы, 12 ил.

| US 5001891 A, 26.03.91 | |||

| US 4637199 A, 20.01.87. |

Авторы

Даты

1999-09-27—Публикация

1998-06-26—Подача