Изобретение относится к получению химических реагентов, предназначенных для обработки поверхности металлов перед марганецфосфатированием, и может быть использовано в машиностроительной, приборостроительной и других отраслях промышленности.

Интенсификация процессов, увеличение срока действия оборудования, улучшения качества продукции требуют усовершенствования методов обработки металлических поверхностей. Одним из таких методов является фосфатирование, широко используемое в настоящее время для получения твердого покрытия из нерастворимого фосфата, которое хорошо взаимодействует с металлической поверхностью и отличается более высокими адгезионными свойствами, чем поверхность металла.

Предварительная химическая обработка металлических изделий фосфатирующими растворами, содержащими фосфаты металлов, позволяет увеличить коррозийную стойкость, улучшить противозадирные свойства, повысить антифрикционные свойства и адгезию лакокрасочных материалов, снизить расход металла при его обработке.

Фосфатирование - метод получения фосфатных пленок на изделиях из черных и цветных металлов. Метод основан на способности к образованию на поверхности металлов, в результате их взаимодействия с растворами фосфорной кислоты и ее кислых солей, нерастворимых фосфорнокислых соединений в виде фосфатной пленки.

Фосфатная пленка образуется в результате весьма сложных физико-химических процессов, протекающих в гетерогенной среде на границе раздела металл - раствор.

Улучшение свойств пленок может быть осуществлено: предварительной обработкой поверхности; введением в фосфатирующий раствор соответствующих добавок и последующей обработкой или пропиткой фосфатной пленки.

Подготовка поверхности металла перед нанесением на него фосфатной пленки является важной технологической стадией, т.к. оказывает значительное влияние на качество последующей химической обработки.

Этот процесс включает в себя следующие стадии: - механическая очистка; обезжиривание, травление и активацию.

Операция активирования обеспечивает образование на обрабатываемой стальной поверхности большого количества зародышей, центров кристаллизации, на основе которых при последующем фосфатировании образуется весьма тонкий равномерный слой фосфата цинка, марганца, железа или других металлов.

Чаще всего изделия предварительно обрабатывали водным раствором (1-2%) Na2HPO4, содержащим 0,01% растворимого соединения титана. Достаточный эффект достигается при содержании в растворе лишь нескольких мг/л соединений титана. Возможна смесь (Na2HPO4 + титан + щавелевая, фосфорная, серная и соляная кислоты, нитрит натрия, трихлорэтилен, мета - и ортосиликат натрия, ди-, три- и тетранатрий-пирофосфат и др.). Комплексные соли титана поучают добавлением водного раствора соли титана к смеси концентрированных растворов NaOH и фосфорной кислоты. Образующийся при этом фосфат титана, содержащий Na2HPO4, растворяется в воде из расчета получения 0,5-2% -ного раствора, pH которого доводят до 9,5-10 добавлением карбоната щелочного металла (патент ФРГ N 885638, 1953).

Известен усовершенствованный способ активирования поверхности металла перед нанесением цинкфосфатного покрытия, в котором используется щелочной раствор, содержащий ионы титана и фосфат-ионы с доведением его pH 8 - 10, после чего в раствор вводят дополнительно динатрийтетраборат и/или другой растворимый в воде борат щелочного или щелочноземельного металла в таком количестве, чтобы соотношение содержания фосфат-иона (PO4)3-) к содержанию пересчитанного на B2O7 бората составляло 1: > 1 (патент ФРГ N 3541997, опубл. 04.06.87 г.).

Общим недостатком известных технических решений является применение дорого стоящего титана, а также то, что при использовании его для активации с последующим марганецфосфатным покрытием не удается получить оптимального качества фосфатной пленки.

Из анализа патентно-технических источников можно сделать вывод, что в зависимости от вида фосфатной пленки (цинк-, железо- , марганец - и т.п.) для активирования лучше применять разбавленные растворы, содержащие кислые фосфаты соответствующего металла, имеющих определенный размер частиц (< 100 мкм ).

При фосфатировании марганецфосфатными растворами стальные поверхности, особенно после обезжиривания щелочными препаратами и после травления в неорганических кислотах, рекомендуется применять активаторы на основе полифосфата марганца.

Однако при обработке некоторых легированных видов стали даже этот способ активирования не является эффективным (Теория и практика фосфатирования металлов. И. И. Ханин. Л.: Химия, 1973 г. ).

Наиболее эффективным приемом предварительной подготовки поверхности перед нанесением фосфатной пленки является совмещение стадий обезжиривания и активирования. Для этого в раствор активатора добавляют ПАВы или другие высокомолекулярные соединения, устойчивые в кислых растворах и обладающие повышенной адгезией (например поливинилбутероль) и органический растворитель, растворяющийся при низких температурах (патент Японии N 54 - 20452, опубл. 23.07.73).

Органические добавки выполняют роль поверхностно-активных веществ (ПАВ), снижают поверхностное натяжение, обеспечивая большую подвижность ионов на границе раздела фаз, улучшают кристаллизацию фосфатов, а также влияют на растворимость отдельных компонентов.

Недостатком известного способа являются жесткие требования по технике безопасности при работе с органическими растворителями.

Известен активатор на основе фосфата и дигидрофосфата марганца, который получают путем последовательного добавления к фосфорной кислоте пероксида водорода до их стехиометрического соотношения и тонкоизмельченного осадка карбоната марганца, полученного путем нейтрализации чистого раствора марганцовой соли карбонатами щелочных металлов до pH 6,2-7,9. При нагреве полученного таким образом фосфата марганца до кипения в присутствии пероксида водорода выделяется бледно-розовый осадок Mn (H2PO4)2, используемый для активирования поверхности металла перед фосфатированием (А. С. N 34513, Болгария, опубл. 30.10.83).

Недостатком этого способа получения активатора является перерасход пероксида.

Известен способ получения активатора на основе ортофосфата марганца, который получают путем обработки марганца (II) азотной и фосфорной кислотами в присутствии соляной кислоты при повышенной температуре и молярном соотношении азотной и соляной кислот, равном 1: (2,9 - 3,1) с последующим выделением продукта, его промывкой и сушкой. В качестве соединений марганца (II) используют хлорид, нитрат, ацетат или карбонат марганца (II) (А. С. N 1158495, БИ N 20, 1985 г.).

Недостатком этого способа является большое содержание соляной кислоты, вследствие чего выделяется газобразный хлор.

Известен способ получения активатора - гидрофосфата марганца моногидрата, включающий осаждение углекислой соли марганца из марганецсодержащих растворов обработкой их гидрокарбонатами при pH 7,0-8,7, обработку полученного осадка фосфорной кислотой в стехиометрическом количестве, определяемом по формуле

m=( A-B)•K/D,

где m - масса фосфорной кислоты;

A - масса оксида марганца в исходном растворе;

B - масса потерь оксида марганца при осаждении углекислой соли марганца;

K - коэффициент, равный 138,14;

D - концентрация фосфорной кислоты, мас.%.

Обработку ведут в течение 2-3 часов при постоянном перемешивании и температуре 75-110oC до образования густой массы, которую сушат при температуре 50-75oC до получения кристаллического продукта (А.С. N 1608114, 23.11.90).

Недостатком этого способа получения активатора является малое соотношение ионов Mn к фосфат-иону (PO4 -3), что не позволяет получить качественную фосфатную пленку.

Наиболее близким техническим решением к предлагаемому изобретению по количеству существенных признаков является способ получения активатора на основе марганецгидрофосфата, применяемый для активации стальных и чугунных поверхностей. Марганецгидрофосфат получают в несколько стадий, а именно: соль марганца (II) растворяют в азотной кислоте, затем отделяют осадок и обрабатывают его натрием фосфорнокислым двухзамещенным (Na2HPO4), в котором содержится 0,002% винилового спирта. Эти операции проводят при перемешивании и повышенной температуре - 50-100oC. После реакции осадок MnHPO4•nH2O отфильтровывают, сушат и размалывают до получения порошка с частицами размером 3-30 мкм. Этот порошок (400 г) смешивают со 100 г полифосфата щелочного или щелочноземельного металла, например, Na4P2O7 и загружают в ванну для фocфaтиpoвaния (патент Польши N 127605, 30.11.85).

Недостатком этого активатора является ограниченность применения, т.к. при использовании его при фосфатировании легированных сталей и цветных сплавов, качество пленки не совсем удовлетворительное.

Технической задачей решаемой предлагаемым изобретением является получение активатора - марганецгидрофосфата заданного состава [Mn5H2O(PO4)4]•4H2O с мольным соотношением Mn:PO4 = 1,19-1,21 и оптимальным размером частиц - 90% с < 30 мкм, из них не менее 50% размером - 3-5 мкм.

Технический результат достигается за счет того, что в известный способ получения активатора - марганецгидрофосфата, включающий растворение соли марганца (II) азотной кислотой при перемешивании, и взаимодействие его с натрием фосфорнокислым двухзамещенным при повышенной температуре, осаждение осадка, промывку его от нитратов, отжим, сушку и фасовку, внесены изменения и дополнения, а именно:

взаимодействие растворов [Mn(NO3)2] с натрием фосфорнокислым двухзамещенным [Na2HPO4] ведут до pH 4,0-4,4;

обработка полученной суспензии марганецгидрофосфата [MnHPO4] буферным раствором калия фосфорнокислого двухзамещенного [K2HPO4] при pH 8,4-8,8.

Качественные показатели активатора и соответственно оптимальные параметры процесса получения его были выбраны на основе анализа результатов лабораторных исследований по получению вышеуказанного состава. В ходе исследований варьировалось pH отдельных стадий и определялось мольное соотношение Mn/PO4 в готовом активаторе, которое в различных партиях находилось в пределах 0,62-1,5.

Ниже приведены различные варианты получения активатора заданного состава, которые свидетельствуют о неочевидности решения поставленной задачи.

Пример 1. Для получения активатора использовали предварительно приготовленные растворы марганца азотнокислого, сернокислого или хлористого плотностью 1,1 г/см3г (массовая доля основного вещества - ~12% ) и натрия фосфорнокислого двухзамещенного плотностью 1,06 г/см3 (массовая доля основного вещества - 6%).

Процесс осаждения проводили параллельным сливом стехиометрических количеств растворов при комнатной температуре и постоянном механическом перемешивании. Полученный марганец фосфорнокислый (MnHPO4) для перевода в соединение состава Mn5H2(PO4)4 обрабатывали при перемешивании: а) гидроокисью натрия до pH 7,5; б) буферным раствором калия фосфорнокислого двухзамещенного (K2HPO4) при pH 8,3-8,5 и температуре 90oC в течение часа.

Полученный осадок отмывали от соответствующего аниона методом декантации, отжимали и сушили при температуре 100oC.

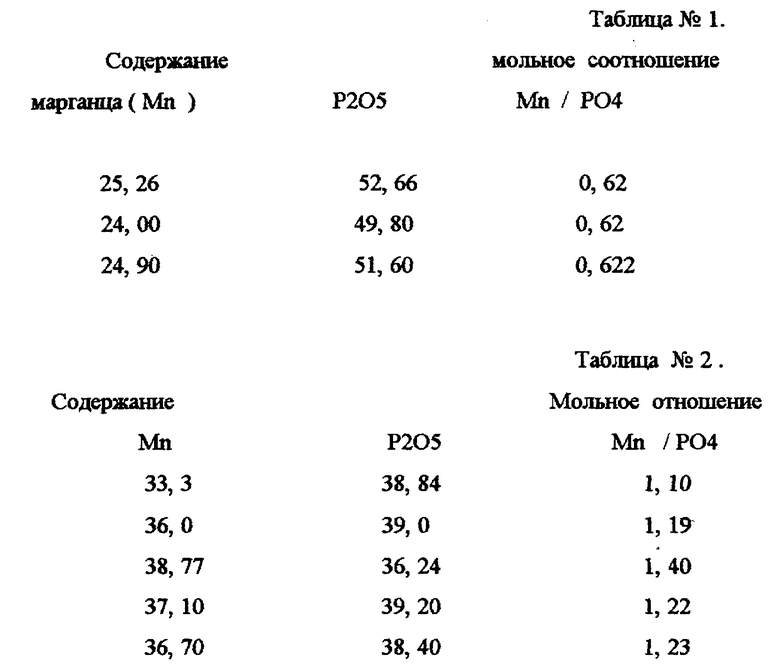

Готовый продукт для определения мольного отношения Mn/PO4 анализировали на содержание Mn и P2O5 по известной методике. Результаты приведены в таблице 1.

Пример 2. Для получения соли состава Mn5H2(PO4)4•4H2O: проводили осаждение раствором натрия фосфорнокислого двухзамещенного из расчета на среднюю соль Mn3(PO4)2 с последующим переводом этой соли в марганец фосфорнокислый (Mn3PO4)2 введением фосфорной кислоты до pH 1,8-2,0, с дальнейшим кипячением и промывкой горячей водой осадка до значения pH промывной воды 7,2-7,4, отжимом и сушкой продукта при температуре 100oC.

Анализ образцов, полученного таким образом, продукта на содержание MnP2O5 показывает нестабильность состава и мольного соотношения Mn/PO4, которое колеблится в пределах 1,1-1,37 (см. таблицу 2).

Пример 3. В целях поиска более устойчивых результатов и оптимального заданного состава был опробован следующий вариант получения Mn5H2(PO4)4•4H2O: осаждение марганца фосфорнокислого (MnНPO4) проводили параллельным сливом растворов марганца (II) (нитрата, сульфата или хлорида) и натрия фосфорнокислого двухзамещенного, взятого с 5% избытком от стехиометрии, pH осаждения пульпы поддерживали в пределах 4,4-4,7. В полученную суспензию вводили ~ 20%-ный раствор NaOH до значения pH осаждения, равным 7,5. Суспензию прогревали при температуре 90oC в течение 1 часа. Осадок отмывали от аниона дистиллированной водой, отжимали и сушили при 100oC.

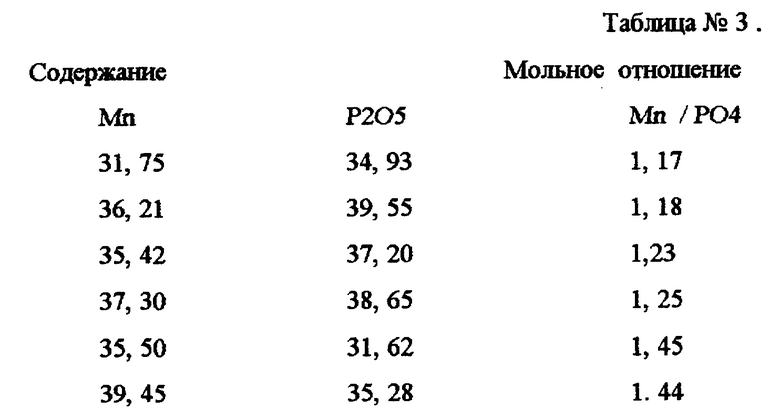

Результаты анализов по содержанию марганца, пятиокиси фосфора и соответственно мольное отношение Mn/PO4 приведено в таблице 3.

Образцы активатора, полученные по примерам 1- 3, были переданы потребителю для испытаний.

Активатор, полученный при проведении каждого опыта, составлял партию, из которой приготавливался раствор для активации (5-20 г активатора, добавка ПАВа и, возможно щелочи, воды). Полученным раствором обрабатывалась металлическая поверхность (компрессоров, холодильников), фосфатировались и анализировалось качество фосфатной пленки. Таким образом были определены требования к качеству получаемого активатора (М.О. Mn/PO4 = 1,19-1,21), а затем и параметры технологического процесса.

Пример 4 (реализация по предлагаемому изобретению).

Способ получения активатора заданного состава Mn5H2O(PO4)4 заключается в следующей последовательности операций: приготовление исходных растворов - азотнокислого марганца с плотностью 1,1 г/см3 и pH 1,7-2,0, натрия фосфорнокислого с плотностью 1,065 г/см3 и калия фосфорнокислого двухзамещенного с плотностью 1,21 г/см3 и pH 8,4-8,8; осаждение марганца фосфорнокислого при pH 4,0-4,4; обработка полученного осадка буферным раствором при pH 8,4-8,8; отмывка пасты от нитратов; отжим и сушка готового продукта; аналитический контроль.

Процесс получения активатора можно представить следующими реакциями:

1. MnCO3•mMn(OH)2 + 2HNO3 = Mn(NO3)2 + H2O + CO2

2. 2KOH + H3PO4 - K2HPO4 + 2H2O

3. Mn(NO3)2 + Na2HPO4 = MnHPO4 + 2NaNO3

4. 5MnHPO4 + K2HPO4 + 4H2O = Mn5H2(PO4)4•4H2O + 2KH2PO4.

В емкость с мешалкой и обогревом параллельным сливом вводят 900 мл раствора марганца азотнокислого с плотностью 1, 1 г/см3 и 1525 мл раствора натрия фосфорнокислого двухзамещенного (Na2HPO4) с плотностью 1, 065 г/см3, взятого с 5%-ным избытком. pH полученной суспензии должно быть в пределах 4,0-4,4. Полученный MnHPO4 обрабатывали 20%-ным раствором калия фосфорнокислого (K2HPO4), взятом в равных объемах по отношению к объему раствора марганца азотнокислого [Mn(NO3)2], т.е. 900 мл. Суспензию прогревают в течение 1 часа при температуре 90oC. Полученный осадок отстаивают, отмывают от нитратов (NO3), отжимают и сушат при температуре 100oC. Контроль конца сушки осуществляется аналитически.

Массовая доля марганца в готовом продукте должна быть не менее 36%.

Размер частиц готового продукта соответствует требованиям ТУ 6-09-01-820-92. Партия формируется из одного технологического цикла. Выход готового продукта от теоретически возможного 95,3% по марганцу углекислому основному.

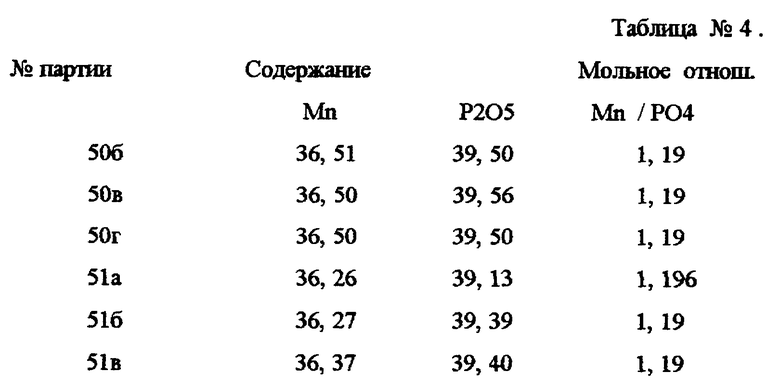

Полученные партии активатора состава Mn5H2(PO4)4•4H2O анализировали на содержание марганца и пятиокиси фосфора и определялось мольное отношение Mn/PO4. Результаты приведены в таблице 4.

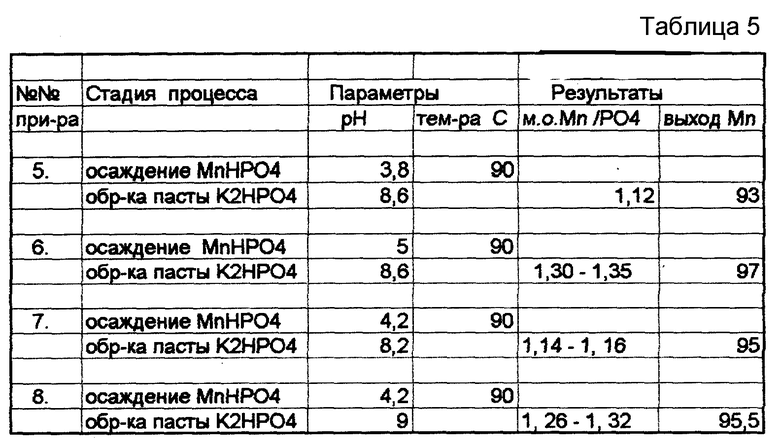

Другие примеры, обосновывающие оптимальность параметров процесса приведены в таблице 5. Проведение технологического процесса получения активатора состава Mn5H2(PO4)4•4H2O аналогично примеру 4, а отличие заключается в изменении значений величины pH на стадии осаждения марганца фосфорнокислого (MnHPO4) и обработки полученной суспензии буферным раствором (K2HPO4). В этой же таблице 5 приведены результаты, характеризующие готовый продукт.

Анализ результатов, приведенных в таблице 5 позволяет сделать вывод, что формула предлагаемого изобретения защищает технологический процесс с оптимальными параметрами, достаточными для решения поставленной технической задачи.

Так в примерах 5 и 6, в которых значения pH на стадии осаждения марганца фосфорнокислого выходят за заявляемый предел, получается активатор, не соответствующий предъявляемым требования ТУ 6-09-01-820-92.

Это объясняется тем, что при pH < 4,0 происходит неполное осаждение марганца фосфорнокислого, а при pH > 4,4 - в осадок частично выпадает гидрат окиси марганца, что приводит к получению некондиционного продукта.

В примерах 7 и 8 параметры стадии обработки суспензии марганца фосфорнокислого буферным раствором (K2HPO4) значения pH выходят за пределы заявляемого диапазона, соответственно меньше 8,4 и больше 8,8.

В обоих случаях готовый продукт является некондиционным, т. к. не соответствует предъявляемым к нему требованиям.

В первом случае мольное соотношение Mn/PO4 составляет 1,14-1,17, т.е. меньше допустимого, а во втором случае - 1,26-1,32, т.е. больше доппустимого.

Использование опытной партии активатора для активирования металлических деталей компрессоров методом осаждения перед марганецфосфатированием позволило уменьшить размеры кристаллов фосфатного слоя, сократить время фосфатирования и устранить отрицательное влияние сильно-щелочного обезжиривания, травления на структуру фосфатного слоя, его массу.

Активатор позволяет заменить дорогостоящую и экологически вредную операцию эмульсионного обезжиривания на обезжиривание слабыми растворами щелочей.

При введении в раствор активатора соответствующих ПАВов, других органических полимеров и/или щелочей, его можно использовать для одновременного обезжиривания и активирования.

Производство активатора под торговой маркой АФМ-1 будет организовано на АО "Красный Химик".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТ (II) СУЛЬФАТА | 1998 |

|

RU2138446C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТ (II) СУЛЬФАТА | 1998 |

|

RU2141452C1 |

| КОМПОЗИЦИЯ ДЛЯ АМОРФНОГО ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2143012C1 |

| Состав для активирования металлической поверхности перед фосфатированием | 1989 |

|

SU1650778A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА ИЗ КОБАЛЬТСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2127326C1 |

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2155799C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРУЮЩЕГО СОСТАВА | 1998 |

|

RU2136779C1 |

| ФОСФАТЫ МЕТАЛЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2613979C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ (II) ГИДРОКСИДА | 1998 |

|

RU2138447C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДА, КОТОРЫЙ ПРИМЕНЯЮТ ПРИ ПОЛУЧЕНИИ ЛЕГКОГО ОЛЕФИНА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2494809C2 |

Изобретение относится к получению химических реагентов, предназначенных для обработки металлической поверхности перед марганецфосфатированием, и может быть использовано в машиностроительной, приборостроительной и других отраслях промышленности. Сущность изобретения заключается в способе получения активатора, который состоит из следующих операций: приготовление исходных растворов соли марганца (II), натрий фосфорнокислого двухзамещенного с плотностью 1,065 г/см3, буферного раствора (калий фосфорнокислого двухзамещенного) с плотностью 1,21 г/см3 и рН 8,4 - 8,8; осаждение марганца фосфорнокислого путем взаимодействия растворов соли марганца (II) и натрий фосфорнокислого при рН 4,0 - 4,4 и повышенной температуре; обработка полученной суспензии буферным раствором при рН 8,4 - 8,8; отмывка от аниона примеси; отжим и сушка готового продукта при 100°С. Использование активатора при одновременном обезжиривании и активировании поверхности металлических изделий методом осаждения позволило заменить дорогостоющую и экологически вредную операцию эмульсионного обезжиривания и, при дальнейшем марганецфосфатировании, получить равномерный мелкокристаллический фосфатный слой, а также уменьшить его массу. 5 табл.

Способ получения активатора для марганецфосфатирования металлических поверхностей, включающий приготовление исходных растворов, осаждение марганца фосфорнокислого путем взаимодействия соли марганца (II) с натрием фосфорнокислым двухзамещенным при повышенной температуре с последующей отмывкой примесного аниона, отжимом и сушкой готового продукта, отличающийся тем, что осаждение марганца фосфорнокислого ведут при pH 4,0 - 4,4, а затем полученную суспензию обрабатывают калием фосфорнокислым двухзамещенным при pH 8,4 - 8,8.

| Железистый тампонажный цемент | 1949 |

|

SU127605A1 |

| Способ получения однозамещенного фосфата марганца-железа | 1983 |

|

SU1110749A1 |

| Способ получения цинкнитратфосфатного концентрата | 1982 |

|

SU1172214A1 |

| Способ получения однозамещенного фосфата-марганца-железа | 1990 |

|

SU1733379A1 |

| US 5389161 A, 14.02.95 | |||

| Устройство для синхронизации псевдослучайных сигналов | 1973 |

|

SU488353A1 |

Авторы

Даты

1999-09-27—Публикация

1998-06-15—Подача