Область техники, к которой относится изобретение

Настоящее изобретение относится к гидротермически стабильному пористому катализатору с молекулярным ситом и способу его получения, и более конкретно к гидротермически стабильному пористому катализатору с молекулярным ситом, который даже в атмосфере с высокой температурой и влажностью имеет относительно стабильную структуру и может сохранять свою каталитическую активность, и способу его получения.

Уровень техники

Пористые неорганические вещества, имеющие каркас из групп -Si-OH-Al-, широко применяли в области катализаторов с пористыми молекулярными ситами, поскольку они богаты порами, имеют большую удельную поверхность и много активных центров и кислотных центров.

Этот катализатор с пористым молекулярным ситом применяют, например, в гетерогенных каталитических реакциях, таких как различные реакции окисления/восстановления, включающие в себя каталитические реакции крекинга, реакции изомеризации и реакции этерификации, особенно гетерогенные каталитические реакции, требующие термическую стабильность в жестких условиях атмосферы с высокой температурой и влажностью. В этом случае, однако, применение катализатора создает проблемы, заключающиеся в том, что, когда его помещают в атмосферу водяного пара при более, чем 500°C, имеет место деалюминирование его тетраэдрального каркаса, приводящее к его структурной деструкции, и в то же время число кислотных центров катализатора будет уменьшаться, приводя к быстрому снижению каталитической активности. Кроме того, поскольку для этих катализаторов с микропористыми молекулярными ситами требуется высокая механическая прочность для применения их во флюидизированных каталитических нефтехимических процессах, проводимых в больших масштабах, для каталитического крекинга нафты для получения сферических катализаторов в этой области применяют неорганический комплекс и матрицу (глину).

Поэтому, поскольку микропористый катализатор с молекулярным ситом содержит много компонентов, таких как связующее вещество, матрицу и пористые молекулы, сохранение термической стабильности соответствующего компонента является одним из наиболее важных факторов для получения подходящего микропористого катализатора с молекулярными ситами. Например, разрушение структуры матрицы, которую применяют для получения катализатора с микропористым молекулярным ситом, сильно снижает скорость реакции каталитического крекинга нафты.

С другой стороны, для достижения высокого выхода этилена и пропилена в способе каталитического крекинга нафты требуется регулирование характеристики кислотных центров в микропористом молекулярном сите (цеолите). Если количество кислотных центров является большим или сила кислотности является относительно высокой, реакция дегидрирования протекает быстрее и поэтому выход насыщенных углеводородов, таких как метан, и ароматических углеводородов, таких как бензол, толуол и ксилол, увеличивается.

С другой стороны, если количество кислотных центров является небольшим или сила кислотности является относительно слабой, превращение углеводорода снижается и поэтому снижается выход легких олефинов.

Как указано выше, для эффективного получения легких олефинов из углеводородов, таких как нафта, каталитическим крекингом с применением катализатора, требуется применять катализатор, имеющий много подходящих характеристик. Конкретно, считается, что термическая стабильность является наиболее важным фактором, поскольку катализатор каталитического крекинга действует в условиях высокой температуры и высокой влажности. Проведено много исследований для повышения термической стабильности.

Что касается таких способов повышения термической стабильности, в патенте США №5,039,644 описан способ применения фосфата при получении катализатора, который является стабильным при высокой температуре и который содержит 0,5~15 масс.% P2O5, введенного в пористые оксиды металлов, такие как TiO2, ZrO2, смесь TiO2-ZrO2, смесь TiO2-Al2O3 или смесь ZrO2-Al2O3. Однако, в этом патенте не объясняется, как достичь высокого выхода легких олефинов при каталитическом крекинге углеводородов с применением цеолита.

В патенте США №4,977,122 описан гидротермически стабильный катализатор, который содержит (a) кристаллический цеолит; (b) неорганическую оксидную матрицу (например, диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, оксид магния, диоксид циркония, диоксид титана, оксид бора, оксид хрома, глину и т.д.) и (c) дискретные частицы фосфорсодержащего оксида алюминия, также диспергированные в указанной матрице, причем указанные дискретные частицы получали контактированием оксида алюминия с соединением фосфора, выбранным из группы, состоящей из соли щелочноземельного металла (Be, Mg, Ca, Sr, Ba) фосфорной кислоты или фосфористой кислоты и их смесей.

В патенте США №6,835,863 описан способ получения легких олефинов каталитическим крекингом нафты (точка кипения: 27-221°C) с применением гранулированного катализатора, содержащего 5-75 масс.% ZSM-5 и/или ZSM-11, 25-95 масс.% диоксида кремния или каолина и 0,5-10 масс.% фосфора. Однако, не указывается конкретное исходное соединение фосфора или гидротермическая стабильность формованного катализатора.

Между тем в патенте США №6,211,104 описан катализатор для каталитического крекинга, который содержит 10-70 масс.% глины, 5-85 масс.% неорганических оксидов и 1-50 масс.% цеолита. Цеолит, применяемый в катализаторе, состоит из 0-25 масс.% Y-цеолита или REY-цеолита и 75-100 масс.% цеолита пентасила (SiO2/Al2O3=15-60, выбранного из цеолитов ZSM-5, ZSM-8 и ZSM-11, содержащих 2-8 масс.% P2O5 и 0,3-3 масс.% Al2O3 или MgO или CaO), в котором исходные вещества указанных соединений алюминия или магния, или кальция выбраны из водных растворов их нитратов, гидрохлорида или сульфатов. Конкретно, описан катализатор, как проявляющий прекрасное действие при получении олефинов, даже при предварительной обработке в атмосфере 100% водяного пара при 800°C в течение 4-27 часов. Однако, в указанном патенте не описан способ регулирования/выбора и дозировки определенных химических соединений P, добавленные металлы ограничиваются Al, Mg и Ca и общепринятую водорастворимую соль металла применяют так, чтобы катионы Al, Mg или Ca, которые генерируются во время получения катализатора, можно было легко подвергнуть ионообмену с протонами цеолита, приводящему к потере кислотных центров. По этой причине считается, что нелегко получить катализатор, предложенный в указанном патенте в указанных условиях синтеза.

В публикации патента США №2005/0020867 A1 описан катализатор для получения легких олефинов, причем указанный катализатор получают стадиями, содержащими обработку ZSM-5 1~10 масс.% P2O5, 0~10 масс.% Re2O3, 0,7~15 масс.% оксидов переходных металлов (Fe, Co, Mi, Cu, Zn, Mo, Mn), и получение завершают сушкой и кальцинированием и затем смешивание с глиной и неорганическими связующими веществами (диоксидом кремния, оксидом алюминия, смесью диоксид кремния-оксид алюминия) с последующей сушкой распылением. Данный ZSM-5 обогащен диоксидом кремния (более высокое отношение Si/Al), что может снизить реакцию ароматизации и переноса водорода. Однако, обогащенный диоксидом кремния ZSM-5 не является экономичным цеолитом вследствие сложного способа его синтеза, низкой эффективности матрицы и структурной стабильности из-за интенсивной термической обработки его с неорганическими связующими веществами и глиной, которые не являются стабильными при обработке водяным паром при высокой температуре. Это может вызвать снижение каталитической крекирующей активности цеолита.

В патенте США №6,613,710 для получения катализатора каталитической реакции крекинга применяют 40~80 масс.% P-модифицированной глины, 1-20 масс.% полуосновного оксида алюминия и 0,5-15 масс.% ZSM-5. Р-модифицированную глину получают нагреванием глины и фосфорной кислоты при 15~40°C в течение 1~16 часов, полуосновный оксид алюминия получали из суспензии алюмината натрия и сульфата алюминия при pH 7,5~9. Настоящий катализатор дает больше сжиженного нефтяного газа при крекинге остаточного масла, получающегося при перегонке или крекинге нефтей и имеющему точку кипения 315-528°C. В данном патенте не предложен основной катализатор, но предложен дополнительный катализатор для способа повышения выхода сжиженного нефтяного газа и не имеется описания улучшения гидротермической стабильности и получения легких олефинов.

В патенте США №5,670,037 ZSM-5, модифицированный редкоземельным металлом, кальцинированный с золем фосфата алюминия, предложен для каталитического крекинга углеводородов с повышением выхода легких олефинов. Его получают смешиванием P2O5 и цеолита (массовое отношение P2O5 к цеолиту составляет 1:5~99) в растворе фосфата алюминия, сушкой, кальцинированием и обработкой водяным паром. Катализатор после завершения получения содержит 10~35 масс.% цеолита, 5~90 масс.% неорганических оксидов (Al2O3, SiO2, Al2O3-SiO2) и 0~70 масс.% глины. Раствор фосфата алюминия применяют для обработки цеолита, и не имеется объяснения увеличения выхода легких олефинов без применения редкоземельного металла.

В патенте США №6,080,698 катализатор цеолит типа пентасила для получения легкого олефина каталитическим крекингом углеводорода получают из ZSM-5 (SiO2/Al2O3=15~60), обработанного 1~10 масс.% P2O5, 0,3~5 масс.% оксидов щелочноземельных металлов и 0,3~5 масс.% оксидов переходных металлов. Указываются результаты применения Mg, Ni, Zn, Cu и Ca для обработки цеолита, тогда как результат применения оксида магния не объясняется. Фосфор ограниченно применяют только для модификации цеолита переходным металлом.

В патенте США №6,080,303 цеолитный катализатор для получения легкого олефина каталитическим крекингом углеводорода получают обработкой фосфатом алюминия (AlPO4). Катализатор получают 1) изготовлением и кальцинированием ZSM-5 с модификацией фосфором, 2) синтезом AlPO4 смешиванием Al(NO3)3 и NH4(H2PO4) при pH 7~9, 3) обработкой ZSM-5, содержащего фосфор, AlPO4 и кальцинированием. Для обработки с применением AlPO4 можно применять AlPO4 как в высушенном состоянии, так и в виде влажного геля. Конечный катализатор имеет состав, содержащий 0,5~10 масс.% P, 1~50 масс.% AlPO4, 5~60 масс.% цеолита и связующее вещество или глину (до баланса). В данном патенте Р и AlPO4 применяют для повышения гидротермической стабильности цеолита и объясняют преимущество результата гидротермической обработки н-гексана. Однако, не имеется результата процесса без гидротермической обработки и не имеется объяснения способа стабилизации связующего вещества и глины, когда только Р и AlPO4 применяют для обработки цеолита.

В патенте США 2006/0011513 A1 катализатор, изготовленный из ZSM-5, бета, морденита, ферририта и цеолита (отношение диоксид кремния/оксид алюминия >12), который обрабатывают смешанным связующим веществом из солей фосфатов алюминия и солей фосфатов металлов, предложен в качестве добавки в способе FCC (флюид-каталитический крекинг). Соли фосфаты металлов в качестве связующего вещества выбраны из фосфатов металлов группы IIA, группы лантаноидов, Sc, Y, La, Fe, La и Ca, и содержание фосфата составляет более, чем 5 масс.%, и 4~50 масс.% фосфата включено в типичных случаях. В данном патенте не описаны химические структуры фосфатных солей, которые не являются активными центрами, но являются связующими веществами. Кроме того, не описано также повышение выхода олефина с применением цеолита, полученного с применением марганца.

В патенте США 5,380,690 описан катализатор, который содержит 0~70% глины, 5~99 масс.% неорганических оксидов, таких как Al2O3, SiO2, Al2O3-SiO2 и 1~50 масс.% цеолита, причем указанным катализатором является цеолитный катализатор пентасил с 0~25% цеолита Y, 75~100% P2O5, ZSM-5. Указанный катализатор получают смешиванием до достижения однородности ZSM-5, модифицированного 1-30% Re2O3, с раствором фосфата алюминия (массовое отношение Al2O3:P2O5=1:1~3, P2O5:цеолит = 1:5~99), кальцинированием смеси и обработкой водяным паром.

В патенте США 2006/0116544 описано, что обработка цеолита типа пентасила редкоземельным металлом и марганцем или цирконием с фосфором повышает гидротермическую стабильность катализатора и выход легкого олефина. Для повышения выхода олефина требуется, чтобы марганец или цирконий включали в цеолит вместе с редкоземельным металлом и фосфором. Кроме того, в качестве способа обработки применяют прямое введение редкоземельного металла и марганца или циркония и фосфора в цеолит. Целью этого способа является структурное улучшение, подобное предыдущим улучшениям и не имеется замечаний по стабилизации неорганических связующих веществ или содержании матрицы.

В патенте США 4,956,075 Y-цеолитный катализатор, обработанный марганцем и редкоземельным металлом, предложен для каталитического крекинга углеводородов для получения бензина с более высоким октановым числом. Однако, такой катализатор дает меньший выход легких олефинов и гидротермическая стабильность его ниже, чем у катализаторов типа пентасила.

Добавление марганца к ZSM-5 может повысить гидротермическую стабильность, как указано в "Studies in Surface Science and Catalysis", V105, 1549 (1996). Однако, имеется объяснение только гидротермической стабильности, но не имеется объяснения получения легких олефинов каталитическим крекингом углеводородов.

В патенте США 6,447,741 алюминофосфат, обработанный марганцем, применяют в качестве катализатора каталитического крекинга, тогда как в этом патенте не указываются результаты синтеза катализатора и применение его для крекинга углеводородов. Кроме того, в данном патенте не описаны гидротермическая стабильность и каталитические характеристики цеолита, глины и связующего вещества.

Как объясняется выше, переходные металлы, такие как марганец, фосфат и редкоземельные металлы, были предложены для повышения термической стабильности катализаторов и получения высокого выхода легких олефинов при каталитическом крекинге углеводородов. Однако, не имеется предыдущего сообщения, в котором систематически объясняется, как получить катализаторы с высокой термической стабильностью и высоким выходом легких олефинов. То есть ранее не имелось сообщения, предлагаемого настоящим изобретением, в котором описано создание кислотных центров в цеолите марганцем, стабилизация неорганического комплекса и матрицы фосфатом и марганцем для сохранения каталитической активности катализатора в течение продолжительного периода времени и повышения выхода легких олефинов. Кроме того, в настоящем изобретении описан эффективный по стоимости способ изготовления катализатора исключением сложной стадии создания кислотных центров и сложной обработки сферического катализатора.

Как описано в вышеуказанных сравнительных патентах, фосфат проявляет высокую способность повышать термическую стабильность цеолитного катализатора. Фосфат повышает термическую стабильность стабилизацией Al посредством действия в виде фосфат-иона ([PO4]3-) в каркасе -Si-OH-Al-, который является центром кислоты Бренстеда, и деалюминируется водяным паром.

Однако, на термическую стабильность сильно влияет способ, каким вводят фосфат в цеолит. Для введения фосфата в цеолит для повышения его термической стабильности в предыдущих способах пытались ввести фосфорную кислоту непосредственно в цеолит. Однако, согласно этим способам, теряется большое число кислотных центров. Другим способом является совместное применение фосфорной кислоты и редкоземельных металлов, таких как La. По этому способу большой размер La3+ или фосфорной кислоты снижает реакционную активность из-за расположения их у входа в поры цеолита. Кроме того, поскольку в предыдущих способах пытались сделать термически стабильным только сам цеолит, проблемой является то, что катализатор с микропористым молекулярным ситом, изготовленный из цеолита, не обладает достаточной термической стабильностью.

Поэтому в настоящем изобретении описан способ придания катализатору стабильности для длительного периода времени в условиях высокой температуры и высокой влажности, способ максимизации выхода легких олефинов сохранением кислотных центров катализатора после их введения.

Техническая проблема

Настоящее изобретение относится к катализатору крекинга, в котором применяют компоненты для стабилизации связующего вещества, в качестве которого применяют неорганический оксид, и матричный компонент, добавленный для обеспечения механической прочности наряду с сохранением структуры цеолита, которая является основным компонентом катализатора, при высокой температуре и высокой влажности для получения катализатора крекинга с термической стабильностью.

Аспект настоящего изобретения относится к способу получения катализатора, который легко пригоден для массового производства катализатора и который является экономичным вследствие простого способа его синтеза, в отличие от существующего способа получения катализатора.

Техническое разрешение проблемы

Катализатор крекинга углеводородов для получения легких олефинов из С4-углеводорода или углеводорода, более высокого, чем С4-углеводород, который отличается тем, что 0,01~5,0 масс.% MnO2 и 1~15 масс.% P2O5 одновременно осаждают на компонент катализатора, где компонент катализатора содержит 1~50 масс.% цеолита, 21~70 масс.% глины и 1~40 масс.% неорганического оксида.

Предложен способ получения катализатора крекинга для получения легких олефинов из С4-углеводорода или углеводорода, более высокого, чем С4-углеводорода, причем способ содержит следующие стадии:

(a) смешивание цеолита, глины и предшественника неорганического оксида с предшественником фосфора и предшественником марганца при перемешивании с получением суспензии и

(b) сушку суспензии распылением с последующими кальцинированиями.

Благоприятные эффекты

Настоящее изобретение не только улучшает термическую стабильность катализатора введением марганца и фосфора в катализатор, содержащий одновременно цеолит, неорганический оксид и глину, но также позволяет получать высокий выход легкого олефина при каталитическом крекинге углеводородов с более чем 4 атомами углерода, таких как нафта, посредством защиты кислотных центров цеолита. Вследствие простого способа получения катализатора его массовое производство является легким и экономически выгодным.

Описание чертежей

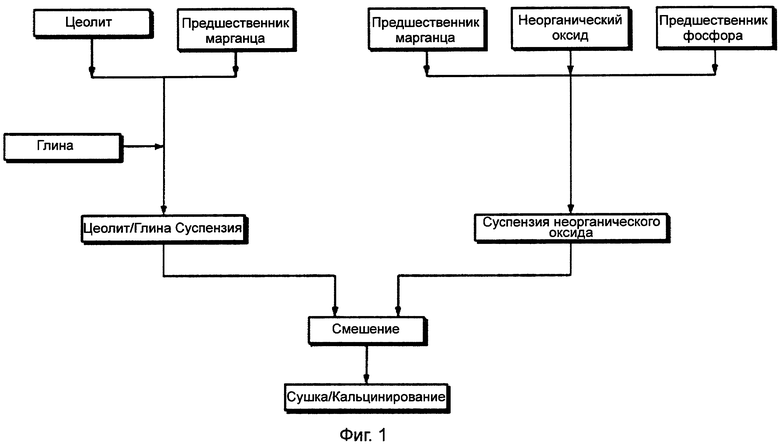

Фиг.1 является схематической диаграммой изготовления катализатора настоящего изобретения.

Лучший способ осуществления изобретения

По сравнению с предыдущими изобретениями, в настоящем изобретении, описан новый способ, позволяющий проще изготавливать катализатор с высокой термической стабильностью и получать высокий выход легких олефинов в области получения легких олефинов каталитическим крекингом углеводородов.

Способ изготовления катализатора настоящего изобретения является следующим.

1. Для получения катализатора с микропористым молекулярным ситом, максимальная защита кислотных центров цеолита осуществляется путем введения соли марганца в цеолит на стадии обработки суспензии катализатора с микропористым молекулярным ситом и без применения цеолита, в который предварительно ввели марганец до обработки суспензии.

2. Для повышения механической прочности катализатора с микропористым молекулярным ситом в настоящем изобретении неорганический комплекс стабилизируют введением подходящего количества фосфора и марганца на стадии обработки суспензии неорганического комплекса.

3. В конце проводят смешивание суспензии цеолита, суспензии неорганического комплекса и глины, марганец и фосфор можно вводить в глину, цеолит и неорганический оксид одновременно, так чтобы достичь максимизации стабильности и активности разложения.

Как описано выше, хотя хорошо известно, что введение фосфата или переходных металлов в цеолит стабилизирует структуру катализатора, в настоящем изобретении впервые описан эффективный способ максимальной стабилизации неорганического комплекса и глины, и сохранения кислотных центров цеолита введением одновременно марганца и фосфора в цеолит на стадии обработки суспензии, а не в предыдущих стадиях непосредственной обработки цеолита, чтобы получать высокий выход легких олефинов при каталитическом крекинге углеводородов с более чем 4 атомами углерода.

Описанный настоящим изобретением катализатор для получения легких олефинов из углеводородов с более чем 4 атомами углерода изготовляют введением одновременно 0,01~5,0 масс.% MnO2 и 1~15 масс.% P2O5 в компоненты катализатора, который содержит 1~50 масс.% цеолита, 21~70 масс.% глины и 1~40 масс.% неорганического оксида.

Описанный выше катализатор каталитического крекинга получают следующими стадиями: (a) получение смешанной суспензии посредством смешивания предшественника фосфата и предшественника марганца с цеолитом, глиной и предшественником неорганического оксида; (b) кальцинирование указанной выше смешанной суспензии после сушки распылением.

В примерах данного изобретения смешанную суспензию, в которой предшественник фосфата и предшественник марганца смешаны с цеолитом, глиной и предшественником неорганического оксида, получают, как иллюстрируется на фиг.1, стадиями, содержащими (i) получение суспензии цеолита и глины добавлением и смешиванием глины после смешивания цеолита и предшественника марганца; (ii) получение суспензии неорганического оксида путем смешивания предшественника фосфата и предшественника марганца с предшественником неорганического оксида и (iii) смешивание до достижения однородности указанной выше суспензии цеолита/глины и суспензии неорганического оксида.

В других примерах получения настоящего изобретения смешанную суспензию, в которой предшественник фосфата и предшественник марганца смешаны с цеолитом, глиной и предшественником неорганического оксида, получают стадиями, содержащими (i) получение суспензии цеолита смешиванием цеолита и предшественника марганца; (ii) получение суспензии неорганического оксида смешиванием предшественника фосфата и предшественника марганца с предшественником неорганического оксида и (iii) смешивание до достижения однородности указанной выше суспензии цеолита, суспензии глины и суспензии неорганического оксида.

В других примерах получения настоящего изобретения смешанную суспензию, в которой предшественник фосфата и предшественник марганца смешаны с цеолитом, глиной и предшественником неорганического оксида, получают одновременным смешиванием цеолита, глины, предшественника неорганического оксида, предшественника фосфата и предшественника марганца.

Наконец, после сушки распылением указанной выше смешанной суспензии, катализатор для каталитического крекинга настоящего изобретения получают путем кальцинирования продукта сушки в течение 5~10 часов при 500~700°C.

Катализатор, полученный этим способом, имеет не только повышенную гидротермическую стабильность, но также обеспечивают более высокий выход легкого олефина при каталитическом крекинге углеводородов и защиту кислотных центров в цеолите. Активность не может быть гарантирована, если отношение каждого из компонентов марганца, фосфора, цеолита и неорганических оксидов при получении суспензии для сушки распылением и выполнение смешивания не являются подходящими.

Цеолит можно выбрать из группы, состоящей из ZSM-5 (Si/Al<200, молярное отношение), ZSM-11, феррита, морденита, МСМ-22, SUZ-4, X-, Y-и L-цеолита. Цеолит с Si/Al>200 может иметь пониженную активность из-за малого числа кислотных центров, и синтез такого цеолита является неэкономичным. По настоящему исследованию количество применяемого цеолита составляет 1~50 масс.% в расчете на общую массу катализатора.

Предшественником марганца в данном изобретении может быть один из группы сульфата, нитрата, хлорида и ацетата марганца, предпочтительными предшественниками являются хлорид и ацетат марганца.

Повышенный выход легких олефинов достигают путем защиты кислотных центров цеолита возможно посредством перемешивания с предшественником марганца на стадии получения смеси суспензий цеолита, глины и неорганических оксидов или на стадии получения суспензии цеолита.

Желательно применять предшественник Mn, так чтобы содержание Мп02 составляло приблизительно 0,01-5,0 масс.% в расчете на массу конечного катализатора. В случае, когда содержание MnO2 меньше, чем 0,01 масс.%, защита кислотных центров и гидротермическая стабильность снижаются. В случае, когда содержание MnO2 больше, чем 5,0 масс.%, защита кислотных центров резко снижается, в результате чего снижается активность катализатора.

В настоящем изобретении глину можно применять в диапазоне 21~70 масс.% в расчете на массу конечного катализатора. В случае, когда количество глины меньше, чем 21 масс.%, существует много проблем при регулировании физических свойств, таких как износостойкость и удельный вес. В случае, когда количество глины больше, чем 70 масс.%, каталитическая активность может снижаться.

В настоящем изобретении Al2O3, SiO2 или Al2O3-SiO2 можно применять в качестве неорганического окисленного предшественника связующего вещества. Предшественник неорганического оксида катализатора каталитического крекинга в настоящем изобретении имеет форму золя, геля или раствора, включающего Al2O3, SiO2 или Al2O3-SiO2. Требуемое количество неорганического оксида находится в диапазоне 1~40 масс.% в расчете на массу конечного катализатора. Когда количество неорганического оксида меньше, чем 1 масс.%, износостойкость микросферического катализатора может быть недостаточной, тогда как в случае, когда количество неорганического окисленного вещества больше, чем 40 масс.%, активность катализатора каталитического крекинга снижается.

Что касается предшественника фосфора для настоящего изобретения, его можно применять в виде водного соединения, которое выбрано из группы соединений H3PO4, (NH4)3PO4, H(NH4)2(PO4) и H2(NH4PO4), и его желательно применять в таком количестве, чтобы он имел содержание P2O5 в конечном катализатора в диапазоне 1~15 масс.%. В случае, когда содержание P2O5 в конечном катализаторе меньше, чем 1 масс.%, гидротермическая стабильность цеолита снижается, тогда как в случае, когда содержание P2O5 в конечном катализаторе больше, чем 15 масс.%, активность катализатора каталитического крекинга снижается вследствие избыточной потери кислотных центров.

Фосфор и марганец, содержащиеся в смешанной суспензии, находятся в растворенной форме, их вводят во все вещества из цеолита, глины и неорганического окисленного вещества. Эти компоненты защищают кислотные центры цеолита и повышают гидротермическую стабильность цеолита, глины и неорганического окисленного вещества, тем самым максимизируя стабильность и активность катализатора.

Наконец, катализатор для каталитического крекинга настоящего изобретения получают сушкой распылением и кальцинированием указанной выше смешанной суспензии при 500~700°C в течение 5~10 часов.

Катализатор, полученный согласно настоящему изобретению, применяют в виде формованного микросфероидального катализатора для флюидизированного каталитического способа получения этилена и пропилена из углеводородов (число атомов углерода 4 или больше) с высоким выходом и высокой селективностью. В таком способе, указанные углеводороды (число атомов углерода 4 или больше) означают углеводороды, которые имеют точку кипения 30~200°C.

Кроме того, даже в условиях высокой влажности и высокой температуры катализатор согласно настоящему изобретению имеет высокую крекирующую активность и стабильность. Вследствие этой характеристики настоящий катализатор можно применять не только для реакции каталитического крекинга, но также для реакции изомеризации, реакции алкилирования, реакции этерификации и реакции окисления/восстановления, для которых требуется высокая гидротермическая стабильность.

Осуществление изобретения

Далее настоящее изобретение будет описано более подробно при помощи примеров. Должно быть понятно, однако, что эти примеры не должны быть истолкованы, как ограничивающие объем настоящего изобретения.

Сравнительный пример 1: получение P-La-Mn/ZSM-5

40,5 г MnCl2·4H2O растворяли в 3000 мл дистиллированной воды. К раствору медленно добавляли 200 г ZSM-5 при перемешивании в течение приблизительно 3 часов при комнатной температуре. Затем раствор сушили вакуумной сушкой с последующим кальцинированием (650°C, 6 часов). 89 г La(NO3)3·6H2O растворяли в 3000 мл дистиллированной воды и к раствору добавляли 200 г кальцинированного образца с последующим перемешиванием в течение 3 часов при комнатной температуре. Затем раствор сушили вакуумной сушкой с последующим кальцинированием (650°C, 6 часов). 25,5 г 85% H3PO4 растворяли в 3000 мл дистиллированной воды и 200 г кальцинированного образца добавляли к раствору с последующим перемешиванием в течение 3 часов при комнатной температуре. Затем раствор сушили вакуумной сушкой с последующим кальцинированием (650°C, 6 часов).

Сравнительный пример 2: получение P-Mn/ZSM-5

40,5 г MnCl2·4H2O растворяли в 3000 мл дистиллированной воды и к раствору добавляли 200 г ZSM-5 с последующим перемешиванием в течение 3 часов при комнатной температуре. Затем раствор сушили вакуумной сушкой с последующим кальцинированием (650°C, 6 часов). 25,5 г 85% H3PO4 растворяли в 3000 мл дистиллированной воды и к раствору добавляли 200 г кальцинированного образца с последующим перемешиванием смеси в течение 3 часов при комнатной температуре. Затем раствор сушили вакуумной сушкой с последующим кальцинированием (650°C, 6 часов).

Сравнительный пример 3: получение P/ZSM-5

25,5 г 85% H3PO4 растворяли в 3000 мл дистиллированной воды и к раствору добавляли 200 г ZSM-5 с последующим перемешиванием в течение 3 часов при комнатной температуре. Затем раствор сушили вакуумной сушкой с последующим кальцинированием (650°C, 6 часов).

Сравнительные примеры 4-6

Микросфероидальный катализатор для каталитического крекинга получали с применением образца сравнительных примеров 4-6 следующей методикой.

Для получения суспензии цеолита, 120 г образца сравнительного примера 1 добавляли к 200 г дистиллированной воды с последующим перемешиванием. Для получения суспензии глины, 144 г глины добавляли к 176 г дистиллированной воды с последующим перемешиванием. Для связывания цеолита и глины применяли 439 г золя оксида алюминия (содержание твердого вещества 8,4%, pH 2~3), получая при этом микросфероидный катализатор. Суспензию цеолита, суспензию глины и золь оксида алюминия перемешивали до достижения гомогенности с последующим распылением и сушкой. Затем полученное таким образом вещество кальцинировали при 650°C в течение 6 часов с образованием формованного катализатора сравнительного примера 4. Такой же методикой и таким же способом формованные катализаторы сравнительных примеров 5 и 6 получали с применением цеолита сравнительных примеров 2 и 3.

Сравнительный пример 7

Для получения суспензии цеолита, 120 г образца сравнительного примера 1 медленно добавляли к 200 г дистиллированной воды с последующим перемешиванием. Для получения суспензии глины, 144 г глины медленно добавляли к 176 г дистиллированной воды с последующим перемешиванием. Для получения неорганического связующего вещества, применяемого для изготовления микросфероидного катализатора, 439 г золя алюминия (содержание твердого вещества 8,4%, pH 2-3) и 33,1 г 85% H3PO4 смешивали до достижения гомогенности. Суспензию цеолита, суспензию глины и смесь золь оксид алюминия-Н3РО4 перемешивали до достижения гомогенности с последующей сушкой смеси распылением. Затем эту смесь кальцинировали при 650°C в течение 6 часов и получали формованный катализатор сравнительного примера 7.

Химический состав катализаторов сравнительных примеров 4-7 суммирован ниже в таблице 1.

Примеры 1-2

4,5 г MnCl2·4H2O добавляли к 376 мл дистиллированной воды и к этому раствору добавляли 120 г ZSM-5 с последующим перемешиванием смеси при 60°C в течение 6 часов. Затем к этому раствору медленно добавляли 144 г глины с применением мешалки для суспензии с высокой вязкостью и смесь перемешивали в течение 3 часов. Для получения неорганического связующего вещества, 439 г золя алюминия (содержание твердых веществ 8,4%, pH 2~3), 30,5 г 85% H3PO4 и 1,8 г MnCl2·4H2O смешивали при 35°C в течение 8 часов. Вышеуказанную суспензию цеолита-глины и неорганическое связующее вещество смешивали до достижения гомогенности с последующей сушкой распылением. Затем после кальцинирования при 650°C в течение 6 часов получали катализатор примера 1.

Применяли такую же методику, как в примере 1, за исключением того, что применяли другие количества образцов (11,2 г MnCl2·4H2O для обработки ZSM-5, 3,1 г MnCl2·4H2O и 43,8 г H3PO4 применяли для обработки неорганического связующего вещества), для получения катализатора примера 2.

Пример 3-4

4,5 г MnCl2·4H2O добавляли к 376 мл дистиллированной воды и к этому раствору добавляли 120 г ZSM-5 с последующим перемешиванием смеси при 60°C в течение 6 часов. Затем к этому раствору медленно добавляли 144 г глины с применением мешалки для суспензии с высокой вязкостью в течение 3 часов. 56,7 г псевдобемита (содержание Al2O3 72%) диспергировали в 498 г дистиллированной воды. Затем для получения предшественника неорганического связующего вещества этот раствор диспергированного псевдобемита, 30,5 г 85% H3PO4 и 1,8 г MnCl2·H2O смешивали при 35°C в течение 8 часов. Для получения неорганического связующего вещества к этой смеси добавляли 5,32 г муравьиной кислоты и смесь перемешивали до тех пор, пока она не стала стабильной. Вышеуказанную суспензию цеолита-глины и неорганическое связующее вещество смешивали до достижения гомогенности с последующей сушкой распылением. Затем после кальцинирования при 650°C в течение 6 часов получали катализатор примера 3.

Применяли такую же методику, как в примере 3, за исключением того, что применяли другие количества образцов (15,5 г MnCl2·4Н2О применяли для обработки ZSM-5, 4,8 г MnCl2·4H2O и 51,3 г H3PO4 применяли для получения неорганического связующего вещества), получая при этом катализатор примера 4.

Пример 5-6

4,5 г MnCl2·4H2O добавляли к 376 мл дистиллированной воды и к этому раствору добавляли 120 г ZSM-5 с последующим перемешиванием смеси при 60°C в течение 6 часов. Затем к этому раствору медленно добавляли 144 г глины с применением мешалки для суспензии с высокой вязкостью в течение 3 часов. К 199 г раствора сульфата алюминия (8% Al2O3) добавляли 23,6 г жидкого стекла (29% SiO2) и смесь перемешивали. Затем для получения неорганического связующего вещества 15,95 г H3PO4 и 1,8 г MnCl2·4H2O смешивали при 35°C в течение 8 часов. Указанную выше суспензию цеолита-глины и неорганическое связующее вещество смешивали до достижения гомогенности с последующей сушкой распылением. Затем после кальцинирования при 650°C в течение 6 часов получали катализатор примера 5.

Применяли такую же методику, как в примере 5, за исключением того, что применяли другие количества образцов (11,4 г MnCl2·4H2O применяли для обработки ZSM-5, 5,8 г MnCl2·4H2O и 71,2 г H3PO4 применяли для обработки неорганического связующего вещества), получая при этом катализатор примера 6.

Химический состав катализаторов примеров 1-6 суммирован ниже в таблице 2.

Примеры 7-8

4,5 г MnCl2·4H2O добавляли к 376 мл дистиллированной воды и к этому раствору добавляли 90 г ZSM-5 с последующим перемешиванием смеси при 60°C в течение 6 часов. Затем к этому раствору медленно добавляли 144 г глины с применением мешалки для суспензии с высокой вязкостью в течение 3 часов. К 220 мл дистиллированной воды добавляли 62,4 г Al(NO3)3·9H2O, после чего добавляли 21,5 г 85% H3PO4 и 1,3 г MnCl2·H2O и смесь перемешивали при 35°C в течение 8 часов. Указанную выше суспензию цеолита-глины и этот раствор смешивали до достижения гомогенности с последующей сушкой распылением. Затем после кальцинирования при 650°C получали катализатор примера 7.

Применяли такую же методику, как в примере 7, за исключением того, что применяли другие количества образцов (применяли 120 г ZSM-5, 11,4 г MnCl2·4H2O применяли для обработки ZSM-5, 5,8 г MnCl2·4H2O и 61,2 г H3PO4 применяли для получения неорганического связующего вещества), получая при этом катализатор примера 8.

Сравнительный пример 8

120 г ZSM-5 перемешивали с 376 мл дистиллированной воды при комнатной температуре в течение 6 часов. Затем к этому раствору медленно добавляли 144 г глины с применением мешалки для суспензии с высокой вязкостью в течение 3 часов. К 220 мл дистиллированной воды добавляли 62,4 г Al(NO3)3·9H2O с последующим перемешиванием с 21,5 г 85% H3PO4. Указанную выше суспензию цеолита-глины и этот раствор смешивали до достижения гомогенности с последующей сушкой распылением. Затем после кальцинирования при 650°C в течение 6 часов получали катализатор сравнительного примера 8.

Сравнительный пример 9

13,2 г 85% H3PO4 добавляли к 576 мл водного раствора (растворяли 22,8 г MnCl2·4H2O и 222,6 г AlCl3·6H2O) с последующим перемешиванием в течение 3 часов. Этот раствор титровали аммиачной водой до достижения pH=11. После удаления осадка, сушки при 100°C и кальцинирования при 650°C в течение 5 часов получали MnAlPOx. 32,6 г MnAlPOx и 120 г ZSM-5 добавляли к 200 г дистиллированной воды и смесь перемешивали с образованием суспензии MnAlPOx/ZSM-5. Для получения суспензии глины применяли 111,4 г глины и 176 г дистиллированной воды по указанной выше методике. 439 г золя оксида алюминия (содержание твердого вещества 8,4%, pH 2~3), суспензию цеолита и суспензию глины перемешивали до достижения гомогенности с последующей сушкой распылением и кальцинированием при 650°C в течение 6 часов, получая при этом катализатор сравнительного примера 9.

Химический состав катализаторов примеров 7-8 и сравнительных примеров 8-9 суммированы ниже в таблице 3.

Оценка активности катализатора

Для оценки активности катализатора, образцы 14 катализаторов указанных выше сравнительных примеров 4-9 и примеров 1-8 обрабатывали водяным паром при 760°C в атмосфере 100% водяного пара в течение 24 часов. Условия испытания для оценки активности были следующими: температура реакции была 675°C, объемно-массовая скорость (WHSV) была 8/час, загрузка катализатора была 6 г и в качестве реагента применяли нафту (точка кипения 30-135°C). Результаты испытания суммированы в таблицах 4-6.

Из этих результатов становится очевидным, что высокое реакционное превращение и высокий выход легких олефинов получали введением Mn и P при получении микросферического катализатора, согласно настоящему изобретению. Mn и P являются эффективными для стабилизации цеолита, неорганического связующего вещества и глины. Кроме того, Mn и P защищают кислотные центры цеолита, что позволяет получать высокий выход легких олефинов.

Как описано выше, катализатор согласно настоящему изобретению отличается тем, что для достижения высокого выхода легких олефинов кислотные центры цеолита обрабатывают Mn и для достижения таким образом обработанным цеолитом высокой активности в структуре катализатора, P и Mn применяют для стабилизации применяемого в качестве связующего неорганического оксида и матричного компонента. Настоящий способ получения катализатора имеет преимущества с точки зрения расходов по сравнению со способами известного уровня техники, которые обычно содержат усложненные стадии введения указанных компонентов в цеолит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2006 |

|

RU2407776C2 |

| ГИДРОТЕРМИЧЕСКИ СТАБИЛЬНЫЙ МИКРОПОРИСТЫЙ МОЛЕКУЛЯРНО-СИТОВЫЙ КАТАЛИЗАТОР И МЕТОД ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2399414C2 |

| СПОСОБ ФЛЮИДИЗИРОВАННОГО КРЕКИНГА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ОЛЕФИНОВ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОГО КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2793858C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА, ЕГО ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 2008 |

|

RU2471553C2 |

| Катализатор для переработки бензиновых фракций | 2024 |

|

RU2830363C1 |

| КАТАЛИТИЧЕСКАЯ ДОБАВКА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЁГКИХ ОЛЕФИНОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2834301C1 |

| МОДИФИЦИРОВАННОЕ ФОСФОРОМ МОЛЕКУЛЯРНОЕ СИТО СО СТРУКТУРОЙ MFI, ВСПОМОГАТЕЛЬНОЕ СРЕДСТВО ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА И КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО КРЕКИНГА, СОДЕРЖАЩИЕ МОДИФИЦИРОВАННЫЕ ФОСФОРОМ МОЛЕКУЛЯРНЫЕ СИТА СО СТРУКТУРОЙ MFI, А ТАКЖЕ ПРОЦЕССЫ ДЛЯ ИХ ПРИГОТОВЛЕНИЯ | 2021 |

|

RU2807083C1 |

| КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2367518C2 |

| КАТАЛИЗАТОР ДЛЯ ЛЕГКИХ ОЛЕФИНОВ И LPG В ПСЕВДООЖИЖЕННЫХ КАТАЛИТИЧЕСКИХ УСТАНОВКАХ И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2005 |

|

RU2412760C2 |

Изобретение относится к каталитическому крекингу углеводородов. Описан способ получения легких олефинов путем каталитического крекинга углеводородов с 4-мя или более чем с 4-мя атомами углерода, имеющими точку кипения 30-200°C, в присутствии катализатора, характеризующегося тем, что 0,01-5,0 масс. % MnO3 и 1-15 масс.% P2O5 одновременно добавляют к компонентам катализатора, где компоненты катализатора содержат 1-50 масс.% цеолита, 21-70 масс.% глины и 1-40 масс.% неорганического оксида и где оба MnO2 и P2O5 вводят в (модифицируют) каждый из компонентов катализатора, таких как ZSM-5 цеолит, глина и неорганический оксид. Технический результат - увеличение выхода продукта. 9 з.п. ф-лы, 1 ил., 6 табл., 9 пр.

1. Способ получения легких олефинов путем каталитического крекинга углеводородов с 4-мя или более чем с 4-мя атомами углерода, имеющими точку кипения 30-200°C, в присутствии катализатора, отличающийся тем, что катализатор характеризуется тем, что 0,01-5,0 мас.% MnO2 и 1-15 мас.% P2O5 одновременно добавляют к компонентам катализатора, где компоненты катализатора содержат 1-50 мас.% цеолита, 21-70 мас.% глины и 1-40 мас.% неорганического оксида и где оба MnO2 и P2O5 вводят в (модифицируют) каждый из компонентов катализатора, таких как ZSM-5 цеолит, глина и неорганический оксид.

2. Способ по п.1, отличающийся тем, что цеолит имеет молярное отношение Si/Al меньше, чем 200, или равное 200.

3. Способ по п.1, отличающийся тем, что неорганическим оксидом является Al2O3, SiO2 или Al2O3-SiO2.

4. Способ по п.1, отличающийся тем, что углеводороды состоят из нафты.

5. Способ по п.1, отличающийся тем, что катализатор готовят по методике, включающей следующие стадии:

(a) смешивание цеолита ZSM-5, глины и предшественника неорганического оксида с предшественником фосфора и предшественником марганца при перемешивании с получением суспензии смеси и

(b) сушку распылением суспензии смеси с последующим кальцинированием,

где стадия (a) содержит стадии:

(i) смешивания цеолита ZSM-5 с предшественником марганца с последующим добавлением глины и перемешивание смеси с получением суспензии цеолита ZSM-5/глины;

(ii) смешивания предшественника неорганического оксида с предшественником фосфора и предшественником марганца при перемешивании с получением суспензии неорганического оксида и

(iii) смешивания суспензии цеолита ZSM-5/глины и суспензии неорганического оксида до достижения однородности суспензии.

6. Способ по п.1, отличающийся тем, что катализатор получают по методике, содержащей следующие стадии:

(a) смешивание цеолита ZSM-5, глины и предшественника неорганического оксида с предшественником фосфора и предшественником марганца при перемешивании с получением суспензии смеси;

(b) сушку распылением суспензии смеси с последующим кальцинированием,

где стадия (a) содержит шаги:

(i) смешивание цеолита ZSM-5 с предшественником марганца для получения суспензии цеолита;

(ii) смешивание предшественника неорганического оксида с предшественником фосфора и предшественником марганца при перемешивании для получения суспензии неорганического оксида и

(iii) смешивание суспензии цеолита ZSM-5, суспензии неорганического оксида и глины до достижения однородности.

7. Способ по п.1, отличающийся тем, что катализатор получают по методике, которая содержит стадии:

(a) смешивание цеолита ZSM-5, глины и предшественника неорганического оксида с предшественником фосфора и предшественником марганца при перемешивании для получения суспензии смеси;

(b) сушку распылением суспензии смеси с последующим кальцинированием,

где стадию (a) проводят путем смешивания ZSM-5 цеолита, глины и предшественника неорганического оксида, предшественника фосфора и предшественника марганца в одно и то же время при перемешивании.

8. Способ по любому из пп.5-7, отличающийся тем, что предшественник неорганического оксида содержит Al2O3, SiO2 или Al2O3-SiO2 и имеет форму золя, геля или раствора.

9. Способ по любому из пп.5-7, в котором предшественником марганца является сульфатное, нитратное, хлоридное или ацетатное соединение марганца.

10. Способ по любому из пп.5-7, отличающийся тем, что предшественником фосфора является водное соединение фосфора, выбранное из группы H3PO4, (NH4)3PO4, H(NH4)2(PO4) и H2(NH4)PO4.

| US 20070209969 A1, 13.09.2007 | |||

| US 2004026608 A1, 30.12.2004 | |||

| US 20050279670 A1, 22.12.2005 | |||

| US 20050133419 A1, 23.06.2005 | |||

| Устройство для измерения сил | 1980 |

|

SU909582A2 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

Авторы

Даты

2013-10-10—Публикация

2009-02-05—Подача