Изобретение относится к способу получения термопластичных резин (ТПРС) с повышенной масло-, бензостойкостью на основе смесей кристаллических полиолефинов с эластомерами, которые могут быть использованы для изготовления методами экструзии и литья под давлением шлангов, прокладок, втулок и других резинотехнических изделий, работающих в условиях контакта с нефтепродуктами.

Известен способ получения термопластичной резиновой смеси (ТПРС) путем предварительного смешения эластомера с наполнителями и вулканизующими агентами в условиях, обеспечивающих вулканизацию эластомера, с последующим добавлением кристаллического полиолефина (Пат. ГДР N 271909 A1 МКИ 5 C 08 F 3/20, Опубл. 20.09.89).

Данный способ не позволяет получить термопластичную резину, стойкую к маслам и бензину: поглощение масла составляет 25-35%, поглощение бензина - 60-80%.

Известен способ получения ТПРС путем смешения кристаллического полиолефина, галоидированного эластомера, хлорированного полиэтилена, наполнителя и вулканизующих агентов в условиях, обеспечивающих частичное или полное сшивание эластомерного компонента (Пат. США N 4,593,062 МКИ 5 C 08 L 23/12, C 08 L 23/04 Н.K. 524/426. Опубл. 06.1986).

Данный способ не позволяет получить ТПРС с высокой масло-, бензостойкостью, так набухание смеси в бензине 25-40%, а в масле - 4-7%.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения ТПРС путем предварительного смешения кристаллического полиолефина с эластомером и вулканизующими агентами в условиях, обеспечивающих частичную вулканизацию эластомерного компонента с последующим введением наполнителя и проведением полной вулканизации эластомера (Пат. США N 5,100,947 МКИ 5 C 08 K 3/10, C 08 K 3/20. Опубл. 31.03.92. Н.К. 524/423, USA).

Данный способ не позволяет получить ТПРС, сочетающую высокую масло-, бензостойкость с высокими деформационно-прочностными свойствами, так маслопоглощение составляет 27%, поглощение бензина - около 60% для образцов с прочностью при растяжении (σp) 19 МПа и относительным удлинением при разрыве (εp) 490%.

Задачей изобретения является получение ТПРС на основе смеси кристаллизующегося полиолефина и эластомера, сочетающей высокую маслобензостойкость при высоких деформационно-прочностных свойствах.

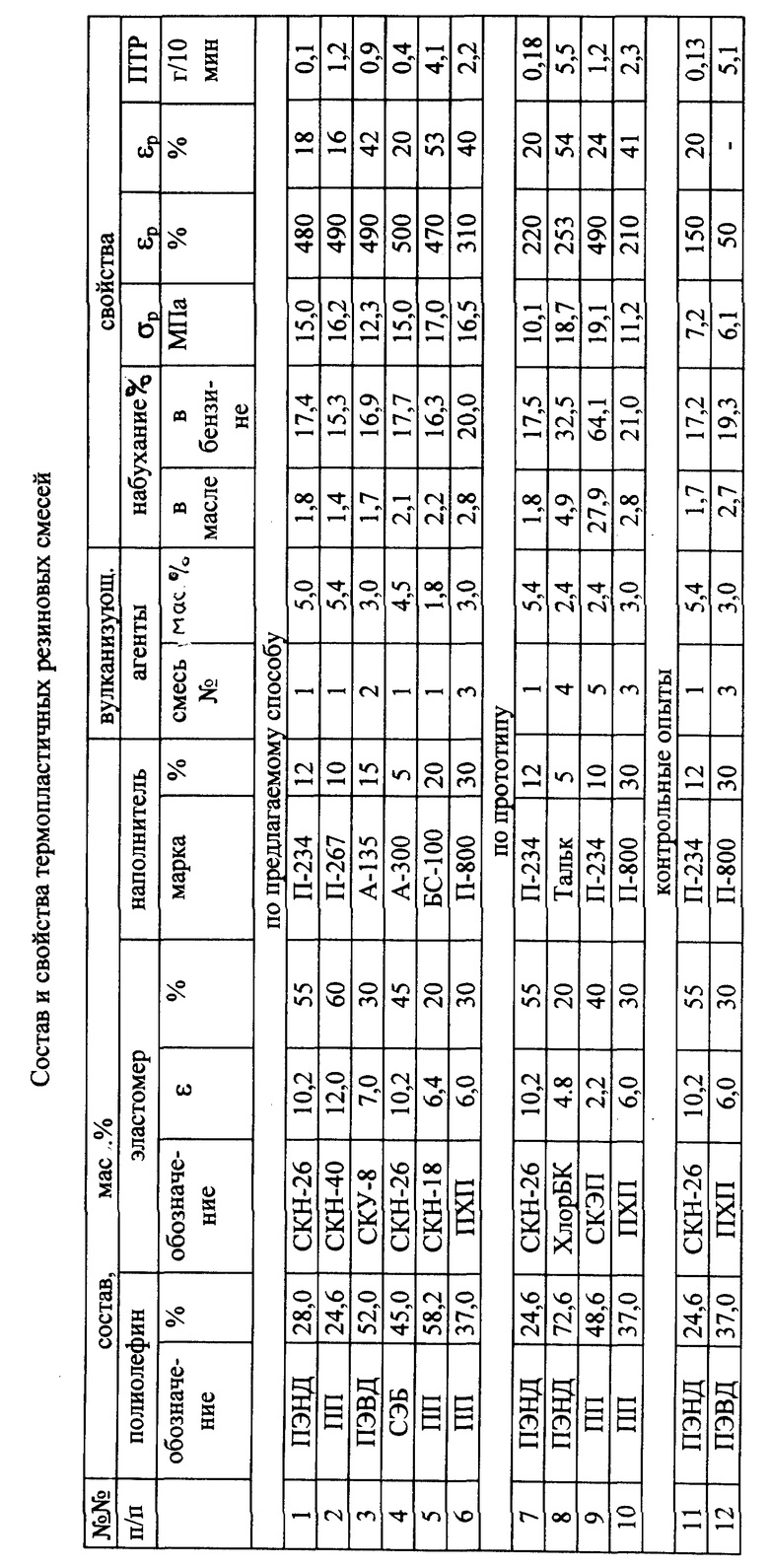

Техническая задача решается тем, что в способе получения термопластичной резиновой смеси путем смешения кристаллического полиолефина, эластомера, наполнителя и вулканизующих агентов в условиях, обеспечивающих вулканизацию эластомерного компонента, в котором предварительно ведут смешение кристаллического полиолефина с 5-30 мас.% наполнителя с последующим смешением с 20-60 мас.% эластомера и вулканизующими агентами так, чтобы содержание полиолефина составляло 24,6-58,2 мас.%, при этом используют эластомер, имеющий диэлектрическую проницаемость не менее 6,0, что позволяет получить ТПРС, сочетающую высокую маслобензостойкость с высокими деформационно-прочностными свойствами. Так при бензопоглощении 15,3 - 20 мас.% и маслопоглощении 1,4-2,8%. σp = 12- 17%, εp = 310 - 500%.

Вещества, используемые в способе

В качестве кристаллического полиолефина используют полиэтилен низкого давления (ПЭНД) ГОСТ 16838-85, полиэтилен высокого давления (ПЭВД) ГОСТ 16837-77, кристаллизующиеся сополимеры этилена с α-олефинами, содержащими 0,1-10 мас.% α-олефина с числом углеродов в α-олефине от 3 до 6, полипропилен (ПП) ГОСТ 26996-86 и другие кристаллизующиеся полиолефины (Сополимеры этилена / Е.В.Веселовская и др. Л.:Химия, 1983. - 224 с).

В качестве наполнителя могут быть использованы: технический углерод (ГОСТ 7885-85), окись кремния ( сажа белая ГОСТ 18307-78, аэросил ГОСТ 14922-77) и другие (Наполнители для полимерных композиционных материалов / Под ред. Г.С. Каца и Д.В.Милевска. М.: Химия 1981. - 736 с.).

В качестве эластомера могут быть использованы высокомолекулярные эластомеры, такие как синтетический каучук нитрильный (СКН) с различным содержанием акрилонитрила, полихлоропрен (ПХП), полиуретановые эластомеры и др., имеющие диэлектрическую проницаемость не менее 6,0 (Справочник резинщика. Материалы резинового производства / П.И.Захарченко и др. М.: Химия, 1971.-606 с.).

В качестве вулканизующих агентов могут быть использованы любые, применяющиеся для соответствующего эластомера вулканизующие системы, описанные в следующей литературе:

- Справочник резинщика. Материалы резинового производства / П.И.Захарченко и др. М.: Химия, 1971. - 606 с.

- Г. А. Блох Органические ускорители вулканизации каучуков Л.: Химия, 1972. -с. 101-253.

Данное изобретение иллюстрируют следующие примеры конкретного исполнения.

Пример 1. На вальцах при температуре 160oC ведут смешение 28 мас.% ПЭНД и 12 мас.% техуглерода марки П-234 в течение 5 мин. Затем, к полученной смеси добавляют 55 мас.% бутадиеннитрильного эластомера марки СКН-26 и 5 мас.% вулканизующих агентов в виде смеси N 1. Вулканизующая смесь 1 содержит: Оксид цинка - 50 м.ч., Стеариновая кислота - 15 м.ч., 2-меркантобензо-тиазол - 15 м.ч., Сера - 20 м.ч.

После загрузки всех компонентов смешение продолжают еще 10 минут для осуществления процесса вулканизации эластомера. Получается термопластичная резиновая смесь (ТПРС) черного цвета, которую подвергают испытаниям. Свойства ТПРС приведены в таблице.

Методика испытания образцов. Деформационно-прочностные свойства ТПРС определяли по ГОСТ 270-75. При этом остаточное удлинение (εост) определяли после растяжения образцов на 100%. Показатель текучести расплава (ПТР) определяли по ГОСТ 11645-73 при грузе 21,6 кг и температуре 190oC, если смесь содержит полиэтилен, и при температуре 230oC, если смесь содержит полипропилен. Маслобензостойкость определяли по ГОСТ 9.030-74 при 23oC по набуханию в течение 168 час в смеси изооктан : толуол = 7 : 3 для бензостойкости и в масле СЖР-1 для маслостойкости.

Примеры 2-6 выполняются в том же порядке и при тех же режимах, что и пример 1. Исключения составляет температура смешения для образцов с ПП (примеры 2, 5, 6), которая составляет 190oC. Состав и свойства ТПРС приведены в таблице.

Пример 7 (по прототипу). На вальцах при 160oC смешивают 28 мас.% ПЭНД, 60 мас.% бутадиеннитрильного эластомера марки СКН-26 и 5 мас.% вулканизующей смеси N 1 (состав вулканизующей смеси - в примере 1). Смешение ведут в течение 5 мин для осуществления частичной вулканизации эластомера. Затем в полученную смесь вводят 12 мас.% техуглерода марки П-234 и продолжают смешение еще в течение 10 мин для завершения процесса вулканизации эластомера. Получают массу черного цвета, которую подвергают испытаниям. Свойства ТПРС приведены в таблице.

Примеры 8-10. Выполняют в том же порядке и при тех же режимах, что и пример 7. Исключение составляет образец по примеру 9, для которого из-за наличия ПП температура смешения составляет 190oC. Состав и свойства термопластичных резиновых смесей приведены в таблице.

Пример 11 (контрольный). На вальцах при 160oC одновременно загружают 28 мас.% ПЭНД, 55 мас.% СКН-26, 12 мас.% техуглерода П-234 и 5 мас.% вулканизующих агентов в виде смеси N 1 и ведут смешение в течение 15 мин. Получают ТПРС черного цвета. Свойства ТПРС приведены в таблице.

Пример 12. Выполняется при режимах и последовательности загрузки как и пример 11. Состав и свойства ТПРС приведены в таблице.

Как видно из таблицы, все ТПРС, полученные по предлагаемому способу (примеры 1 - 6), обладают одновременно и высокой маслобензостойкостью (маслопоглощение 1,4 - 2,8%, бензопоглощение 15,3-20%), и высокими деформационно-прочностными свойствами (σp = 12 - 17 МПа, εp = 310 - 500%). В то же время, ТПРС, полученные по способу, описанному в прототипе, обладают либо высокими деформационно - прочностными свойствами при недостаточно высокой маслобензостойкости (маслопоглощение 4,9 - 27,9%, бензопоглощение 32,5 - 64% при σp = 18,7 - 19,1 МПа, εp = 253 - 490%, примеры 8 и 9), либо обладают высокой маслобензостойкостью при неудовлетворительных деформационно-прочностных свойствах (σp = 10,1-11,2 МПа, εp = 210-220%, примеры 7 и 10).

Например, ТПРС одного и того же состава (28 мас.% ПЭНД, 55 мас.% СКН-26, 12 мас. % П-234 и 5 мас,% вулканизующих агентов), полученная различными способами (примеры 1, 7, 11), обладают различными свойствами. В случае получения ее по предлагаемому способу она имеет высокие и маслобензостойкость, и прочностные свойства (пример 1). В случае получения этой смеси по способу, описанному в прототипе (пример 7), при сохранении высокой маслобензостойкости она имеет неудовлетворительные деформационно-прочностные свойства (σp = 10,2 МПа, εp = 220%). Если эту же ТПРС получать одновременным смешением всех компонентов (пример 11), то ее деформационно-прочностные свойства оказываются ниже, чем у смеси, полученной по прототипу (σp = 7,2 МПа, εp = 150%).

Таким образом, предлагаемый способ позволяет получить ТПРС, которая по сочетанию деформационно-прочностных и маслобензостойкостных свойств превосходит ТПРС, получаемые по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2004 |

|

RU2312872C2 |

| МАСЛОСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ РЕЗИНА | 2007 |

|

RU2366671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2497844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2458943C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОСТОЙКОЙ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2015 |

|

RU2619947C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2510881C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛОЙ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2006 |

|

RU2361892C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БЛОК-СОПОЛИМЕРА СТИРОЛА И КРИСТАЛЛИЧЕСКИХ ПОЛИМЕРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2556638C2 |

| ТЕРМОПЛАСТИЧНАЯ РЕЗИНА | 2008 |

|

RU2394855C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ | 2001 |

|

RU2177954C1 |

Изобретение относится к способу получения термопластичной резиновой смеси, используется в промышленности резинотехнических изделий, работающих в контакте с нефтепродуктами, 24,6 мас.% кристаллического полиолефина смешивают с 5-30 мас.% наполнителя. Затем смешивают с 20-60 мас.% эластомера и с вулканизующими агентами. Используют эластомер с диэлектрической проницаемостью не менее 6,0. Свойства смеси: набухание в масле - 1,4-2,8%, в бензине - 15,3-20%, разрушающее напряжение при разрушении - 12,3-17,0 МПа. Технический результат - получение ТПРС с высокой маслобензостойкостью при высоких деформационно-прочностных свойствах. 1 табл.

Способ получения термопластичной резиновой смеси путем смешения кристаллического полиолефина, эластомера, наполнителя и вулканизующих агентов в условиях, обеспечивающих вулканизацию эластомерного компонента, отличающийся тем, что предварительно ведут смешение кристаллического полиолефина с 5 - 30 мас.% наполнителя с последующим смешением с 20 - 60 мас.% эластомера с вулканизующими агентами так, чтобы содержание полиолефина составляло 24,6 - 58,2 мас. %, при этом используют эластомер, имеющий диэлектрическую проницаемость не менее 6,0.

| US 5100947 A1, 31.03.92 | |||

| US 4593062 A1, 03.06.86 | |||

| US 4551501 A1, 05.11.85 | |||

| Полимерная композиция | 1977 |

|

SU726133A1 |

| Полимерная композиция | 1979 |

|

SU857178A1 |

Авторы

Даты

1999-09-27—Публикация

1997-07-10—Подача