Изобретение относится к способу получения термопластичной резины (ТПР) с повышенной стойкостью к углеводородным маслам, которая может быть использована для изготовления различных эластичных резинотехнических изделий методами экструзии, литья под давлением и выдувного формования, таких как: шланги, уплотнения, прокладки, эластичные изделия автомобилей, гофрированные эластичные изделия, и других эластичных изделий, работающих в условиях контакта с нефтепродуктами.

Известен способ получения термопластичной резины путем совместного смешения полипропилена (ПП), синтетического каучука (СК), наполнителя, минерального масла, органического пероксида, антиоксидантов (Пат. 2269549, РФ, МПК C08L 9/02).

Данная ТПР имеет очень низкую стойкость к маслам, набухание в масле марки СЖР-3 при 100°С составляет 60-120%.

Известен способ получения маслостойкой термопластичной резины путем совместного смешения полипропилена, бутадиен-нитрильного каучука (БНК), олефинового каучука, вулканизующего агента и модификатора, представляющего собой привитой сополимер полипропилена и бутадиен-нитрильного каучука с концевыми амино-группами (Пат. 4409365 США, МПК C08L 9/02).

Данная ТПР имеет низкий показатель текучести расплава (ПТР) (0,02-0,2 г/10 мин при температуре 230°С и грузе 2,16 кг) и высокое маслопоглощение (21-48%).

Наиболее близким по сущности и техническому уровню является способ получения маслостойкой термопластичной резины путем совместного смешения полипропилена, бутадиен-нитрильного каучука, олефинового каучука, минерального масла, вулканизующего агента алкилфенолоформальдегидной смолы и активатора вулканизации - хлористого олова или хлористого алюминия и модификатора, представляющего собой полиизоцианат (ПИЦ), содержащий не менее двух изоцианатных групп, полипропилен с содержанием 1-6% привитого малеинового ангидрида (MA) или малеиновой кислоты и пластификатор, характеризующийся параметром растворимости не менее 18 (кДж/м3)1/2 (Пат. 2366671 РФ, МПК C08L 9/02).

Данная ТПР имеет низкий ПТР (0,2-0,6 г/10 мин при температуре 230°С и грузе 2,16 кг).

Задачей изобретения является получение термопластичной резины на основе полипропилена и нитрильного каучука, сочетающей в себе повышенный показатель текучести расплава при низком маслопоглощении (повышенную маслостойкость).

Техническая задача решается тем, что способ получения маслостойкой термопластичной резины путем смешения полипропилена, бутадиен-нитрильного каучука, олефинового каучука, минерального масла, модификатора, вулканизующего агента для каучуков - алкилфенолоформальдегидной смолы и активатора вулканизации - хлористого олова или хлористого алюминия, отличается тем, что содержит в качестве модификатора органический пероксид и олигоэфиракрилат, содержащий не менее двух винильных групп, или производное триазина, содержащее не менее двух аллильных групп, кроме того, смешение ведут в две стадии, на первой стадии смешивают полипропилен, бутадиен-нитрильный каучук и модификатор, на второй стадии смешивают продукт первой стадии, олефиновый каучук, минеральное масло, активатор вулканизации, вулканизующий агент для каучуков, при следующем соотношении компонентов (%):

что позволяет получить ТПР с низким маслопоглощением (не более 22%) и высоким ПТР (не менее 1,6 г/10 мин) при нагрузке 2,16 кг.

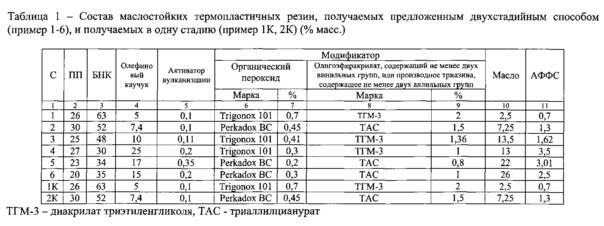

В таблице 1 приведены составы и в таблице 3 характеристики предлагаемой ТПР.

ИСПОЛЬЗУЕМЫЕ ВЕЩЕСТВА

В качестве полипропилена используется полипропилен или сополимер пропилена и этилена с содержанием этиленовых звеньев 2-8%, например, полипропилен по ТУ 2211-3136-05766801-2006 (Пластические массы. Свойства и применение. Справочник // Кацнельсон М.Ю., Гурген А.Б. Л.: Химия, 1978, 382 с.).

В качестве бутадиен-нитрильного каучука может быть использован статистический сополимер бутадиена и нитрила акриловой кислоты с содержанием связанного нитрила акриловой кислоты от 18 до 42 масс. % и др. (Большой справочник резинщика под ред. С.В. Резниченко и др. М.: Техинформ, 2012. - 744 с.). Промышленными примерами таких каучуков могут служить марки БНКС-18 АМН, БНКС-28 АМН, БНКС-40 АМН, производства ОАО «Красноярский завод синтетического каучука».

В качестве олефинового каучука, получаемого путем сополимеризации олефинов и диена, могут быть использованы: сополимер этилена с пропиленом и дициклопентадиеном, сополимер этилена с пропиленом и этилиденнорборненом (Большой справочник резинщика / С.В. Резниченко и др. М.: Техинформ, 2012. - 744 с.), например, марки СКЭПТ (ТУ 2294-022-05766801-2002), Vistalon производства фирмы ExxonMobil, Keltan производства фирмы Lanxess.

В качестве органического пероксида могут быть использованы 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3; ди-трет-бутилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси) гексан; трет-бутилкумилпероксид, ди(трет-бутилпероксиизопропил) бензол; 3,3,5,7,7-пентаметил-1,2,4-триоксепан; дикумилпероксид и др. (Цвайхель X. и др. Добавки к полимерам. Справочник. СПб.: Профессия, 2010, - с. 702-707). Примерами промышленных марок данных пероксидов могут служить Trigonox 145, Trigonox В, Trigonox 101, Trigonox Τ, Perkadox 14, Trigonox 311, Perkadox ВС и др. производства фирмы Akzo Nobel.

В качестве олигоэфиракрилата, содержащего не менее двух винильных групп, могут быть использованы диметакрилат диэтиленгликоля, триакрилат триметилолпропана, тетраакрилат пентаэритрита, диметакрилат триэтиленгликоля (ТГМ-3 по ТУ 6-02-109-91) и др.

В качестве производного триазина, содержащего не менее двух аллильных групп, могут быть использованы триаллил цианурат (ТАЦ), триаллил-изоцианурат (ТАИЦ), триметаллил изоцианурат и др. Примерами промышленно производимых марок таких веществ являются TAC, TAIC, TAICROS производства фирмы Evonik.

В качестве минерального масла может быть использовано парафиновое, нафтеновое или ароматическое углеводородное масло минерального происхождения, применяемое как мягчитель или пластификатор в резинах. Например, могут быть использованы минеральные масла марок ПМ (ТУ 38.401172-90), Стабилойл-18 (ТУ 38.101367-78), Primol 352 производства фирмы ExxonMobil и др. (Большой справочник резинщика под ред. С.В. Резниченко и др. М.: Техинформ, 2012. - 744 с.).

В качестве вулканизующих агентов используются любые алкилфенолоформальдегидные смолы (АФФС) с активаторами вулканизации. Например, n-трет-бутилфенолоформальдегидная смола, n-трет-октилфенолоформальдегидная смола (Большой справочник резинщика / C.B. Резниченко и др. М.: Техинформ, 2012. - 744 с.; Г.А. Блох. Органические ускорители вулканизации каучуков. Л.: Химия, 1972). В качестве активаторов вулканизации используется хлористое олово или хлористый алюминий (Шварц А.Г., Динзбург Б.Н. Совмещение каучуков с пластиками и синтетическими смолами. М.: Химия, 1972. - 158 с.).

Кроме того, в композицию могут быть включены общеизвестные добавки, обычно применяемые для таких полимерных материалов, такие как наполнители, антиоксиданты, смазки, улучшающие перерабатываемость в изделия, антиазонаты (Цвайхель X. Добавки к полимерам. Справочник. СПб.: Профессия, 2010, - 1144 с.).

Данное изобретение иллюстрирует следующие примеры конкретного исполнения. Состав и свойства термопластичных резиновых смесей приведены в таблицах 1-3.

Пример 1. ТПР получают в две стадии. На первой стадии в смесителе "Брабендер" при температуре 180°С в течение 3 минут ведут смешение 26% полипропилена марки Бален 01030, 63% бутадиен-нитрильного каучука марки БНКС-40 АМН, затем добавляют 2% олигоэфиракрилата марки ТГМ-3, 0,5% органического пероксида марки Trigonox 101 и ведут смешение 5 минут, затем добавляют антиоксиданты и ведут смешение еще 1 минуту, получившуюся смесь выгружают из смесителя. На второй стадии при 180°С смешивают полученную на первом этапе смесь и следующие компоненты: 91,7% продукта первой стадии, 5% этиленпропиленового каучука марки Keltan 5508, 2,5% масла марки Primol 352, смешение ведут в течение 2 минут, затем добавляют 0,1% двухводного двухлористого олова, 0,7% бутилфенолформальдегидной смолы и продолжают смешение 5 минут для осуществления процесса вулканизации каучуков. Получается термопластичная резина (ТПР), которую подвергают испытаниям. Свойства ТПР приведены в таблице 3.

Пример 2-6. Выполняют в том же порядке и при тех же режимах, что и пример 1. Примеры отличаются только составами. Свойства полученных ТПР приведены в таблице 3.

Пример 1К (контрольный). ТПР получают совместным смешением всех компонентов. В смесителе "Брабендер" при температуре 180°С в течение 3 мин ведут смешение 26% полипропилена марки "Бален 01030", 63% бутадиен-нитрильного каучука марки БНКС-40 АМН, 5% олефинового каучука марки Keltan 5508, 2,5% масла марки Primol 352. Затем в смеситель добавляют 2% олигоэфиракрилата марки ТГМ-3, 0,1% двухводного двухлористого олова, 0,7% органического пероксида Trigonox 101, 0,7% бутилфенолоформальдегидной смолы и ведут смешение 5 минут для осуществления процесса вулканизации эластомера, после вводятся антиоксиданты и ведется смешение еще 1 минуту. Получается термопластичная резина, которую подвергают испытаниям. Свойства материала приведены в таблице 3.

Пример 2К (контрольный). Выполняется в том же порядке и при тех же режимах, что и пример 1К, он отличается только составом.

Пример 1П (по прототипу). В смесителе "Брабендер" при температуре 180°С в течение 7 мин ведут смешение 21% ПП марки "Бален 01030", 35,5% бутадиен-нитрильного каучука марки БНКС-40, 7% ПП, содержащего 1,2% привитого малеинового ангидрида, марки Polybond 3200, 3,5% олефинового каучука марки СКЭПТ, 0,85% толуилендиизоцианата, 24,5% минерального масла марки "ПМ" и 4,94% пластификатора - трикрезил фосфата. Затем в смеситель добавляют 2,48% бутилфенолоформальдегидной смолы и 0,23% двухводного двухлористого олова и продолжают смешение 4 мин для осуществления процесса вулканизации эластомера. Получается термопластичная резина (ТПР), которую подвергают испытаниям.

Примеры 2П и 3П (по прототипу). Выполняют в том же порядке и при тех же режимах, что и пример 1П. Примеры отличаются только составами. Свойства получаемых ТПР приведены в таблице 3.

Методика испытания образцов.

Показатель текучести расплава (ПТР) определяли по ГОСТ 11645-73 при грузе 2,16 кг и температуре 230°С. Деформационно-прочностные свойства материалов (условную прочность при растяжении - σp, относительное удлинение при разрыве - εp) определяли по ГОСТ 270-75. Маслостойкость (маслопоглощение - α) определяли по ГОСТ 9.030-74 по набуханию при 100°С в течение 72 час в масле СЖР-3. Твердость по Шору А определяли по ГОСТ 263-75 за время 5 с.

Из приведенных примеров видно, что предлагаемый способ позволяет получить материалы, имеющие более высокий показатель текучести расплава (ПТР=1,6-2,8 г/10 мин, примеры 1-6), чем термопластичные резины, полученные по прототипу (ПТР=0,2-0,6 г/10 мин, примеры 1П-3П). Такое повышение ПТР у материалов по предлагаемому способу расширяет возможности по переработке термопластичных резин в изделия.

Материалы с низким ПТР, таким как у материалов по прототипу (менее 0,7 г/10 мин при 230°С и 2,16 кг), не могут быть переработаны в изделия литьем под давлением (Калиничев Э.Л. Свойства и переработка термопластов: Справочное пособие. - Л.: Химия, 1983 - 288 с.). Предлагаемый способ позволяет получить термопластичные резины с высоким ПТР равным 1,6-2,8 г/10 мин, что позволяет их легко перерабатывать в качественные изделия высокопроизводительным и точным методом литья под давлением. (1. Калиничев Э.Л. Свойства и переработка термопластов: Справочное пособие. - Л.: Химия, 1983. - 288 с. 2. Бортников В.Г. Основы технологии переработки пластических масс. М.: Химия, 1983, 304 с.).

Предлагаемый способ позволяет получить термопластичные резины с более высокой маслостойкостью, чем у материалов по прототипу.

Для термопластичных резин важным показателем является твердость. От твердости зависит область применения ТПР. Изменение твердости всегда влечет за собой и изменение прочих свойств (Холден Д. Термоэластопласты. - СПб.: Профессия, 2011 - 720 с.), в том числе и маслостойкости. Поэтому сравнивать любые показатели термопластичных резин можно только при сопоставимых значениях твердости. Как видно из таблиц 2 и 3, при равной твердости предлагаемый способ позволяет получить материал, имеющий меньшее маслопоглощение, чем материал, полученный по прототипу.

Кроме того, ТПР, получаемая по предлагаемому способу (табл. 1 и 3), не уступает по деформационно-прочностным характеристикам - прочности (σp) и относительному удлинению (εp), термопластичной резине, полученной по прототипу (табл. 2, 3).

Для доказательства того, что не только изменение компонентного состава (введение пероксида и олигоэфиракрилата или производного триазина) приводит к улучшению свойств композиций, были сделаны контрольные опыты 1К и 2К, состав которых полностью идентичен образцам 1 и 2, но получены они были по известному способу (совместным смешением всех компонентов). Видно (табл. 1, 3), что контрольные образцы имеют более низкую прочность, относительное удлинение, ПТР и большее маслопоглощение, чем образцы, полученные по предлагаемому двухстадийному способу.

Таким образом, предлагаемый способ позволяет получить термопластичную резину с более высокой текучестью расплава, чем известный способ, при сохранении высоких деформационно-прочностных свойств и маслостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ РЕЗИНА | 2007 |

|

RU2366671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2497844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2004 |

|

RU2312872C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛОЙ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2006 |

|

RU2361892C2 |

| ТЕРМОПЛАСТИЧНАЯ РЕЗИНА С ПОНИЖЕННОЙ ОСТАТОЧНОЙ ДЕФОРМАЦИЕЙ ПРИ СЖАТИИ | 2018 |

|

RU2706314C1 |

| Морозостойкая резиновая смесь уплотнительного назначения | 2017 |

|

RU2664405C1 |

| Резиновая смесь | 2016 |

|

RU2612938C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| Резиновая смесь | 2017 |

|

RU2671321C1 |

| КОМПОЗИЦИЯ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННОГО ТЕРМОЭЛАСТОПЛАСТА С ПОВЫШЕННОЙ СОВМЕСТИМОСТЬЮ КОМПОНЕНТОВ, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ, А ТАКЖЕ ИЗДЕЛИЕ НА ЕЕ ОСНОВЕ | 2017 |

|

RU2665705C1 |

Изобретение относится к способу получения термопластичной резины (ТПР) с повышенной стойкостью к углеводородным маслам, которая может быть использована для изготовления различных эластичных резинотехнических изделий, работающих в условиях контакта с нефтепродуктами. В способе получения маслостойкой термопластичной резины процесс смешения осуществляют в две стадии. На первой стадии смешивают полипропилен, бутадиен-нитрильный каучук и модификатор, в качестве которого используют органический пероксид и олигоэфиракрилат, содержащий не менее двух винильных групп, или производное триазина, содержащее не менее двух аллильных групп. На второй стадии смешивают продукт первой стадии, олефиновый каучук, минеральное масло, вулканизующий агент для каучуков, представляющий собой алкилфенолоформальдегидную смолу, и активатор вулканизации, в качестве которого используют хлористое олово или хлористый алюминий. Изобретение позволяет получить термопластичную резину, обладающую повышенным показателем текучести расплава при низком маслопоглощении. 3 табл., 11 пр.

Способ получения маслостойкой термопластичной резины путем смешения полипропилена, бутадиен-нитрильного каучука, олефинового каучука, минерального масла, модификатора, вулканизующего агента для каучуков - алкилфенолоформальдегидной смолы и активатора вулканизации - хлористого олова или хлористого алюминия, отличающийся тем, что содержит в качестве модификатора органический пероксид и олигоэфиракрилат, содержащий не менее двух винильных групп, или производное триазина, содержащее не менее двух аллильных групп, кроме того, смешение ведут в две стадии, на первой стадии смешивают полипропилен, бутадиен-нитрильный каучук и модификатор, на второй стадии смешивают продукт первой стадии, олефиновый каучук, минеральное масло, вулканизующий агент для каучуков и активатор вулканизации, при следующем соотношении компонентов (%):

| МАСЛОСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ РЕЗИНА | 2007 |

|

RU2366671C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2012 |

|

RU2501820C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА ПОВЫШЕННОЙ АТМОСФЕРО- И ОЗОНОСТОЙКОСТИ | 2006 |

|

RU2322462C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

Авторы

Даты

2017-05-22—Публикация

2015-01-29—Подача