Изобретение относится к термопластичным резинам (ТР), получаемым методом динамической вулканизации, которые могут быть использованы для изготовления различных эластичных резинотехнических изделий, таких как шланги, уплотнения, прокладки, эластичные изделия интерьера и экстерьера автомобиля, различных гофрированных эластичных изделий.

Известна термопластичная резина, состоящая из эластомера, содержащего двойные углерод-углеродные связи, насыщенного кристаллизующегося полиолефина и вулканизующей системы, включающей полигидросилоксан и катализатор на основе металла переменной валентности (пат. США 4803244, МКИ C08F 8/00, опубл. 7.02.1989).

Данная термопластичная резина имеет очень низкую текучесть расплава (показатель текучести расплава (ПТР) равен 0,01-0,1 г/10 мин) и низкое соотношение прочность/твердость (σу/Н) (σу=8,1 МПа при твердости по Шору А (Н)=86 усл. единиц - σу/H=0,094 МПа/усл. ед.).

Известна термопластичная резина, состоящая из этиленпропиленового эластомера, полипропилена, полипропилена с привитыми кремнийограническими группами и вулканизующей системы, включающей полигидросилоксан и платиновый катализатор (пат. США 6476132, МКИ C08L 83/00, опубл. 05.11.2002).

Данная термопластичная резина имеет неудовлетворительно низкий показатель текучести расплава (ПТР=0,1-0,8 г/10 мин).

Наиболее близкой по технической сущности и достигаемому эффекту является термопластичная резина, состоящая из этиленпропилендиенового эластомера, полипропилена, масла с низким содержанием серы и вулканизующей системы, включающей полигидросилоксан и платиновый катализатор (пат. США 5936028, МКИ C08L 83/10, опубл. 10.08.1999).

Недостатком данной термопластичной резины является низкий показатель текучести расплава (ПТР равен 0,8-2,2 г/10 мин).

Задачей изобретения является получение термопластичной резины с повышенным показателем текучести расплава при сохранении высоких деформационно-прочностных характеристик.

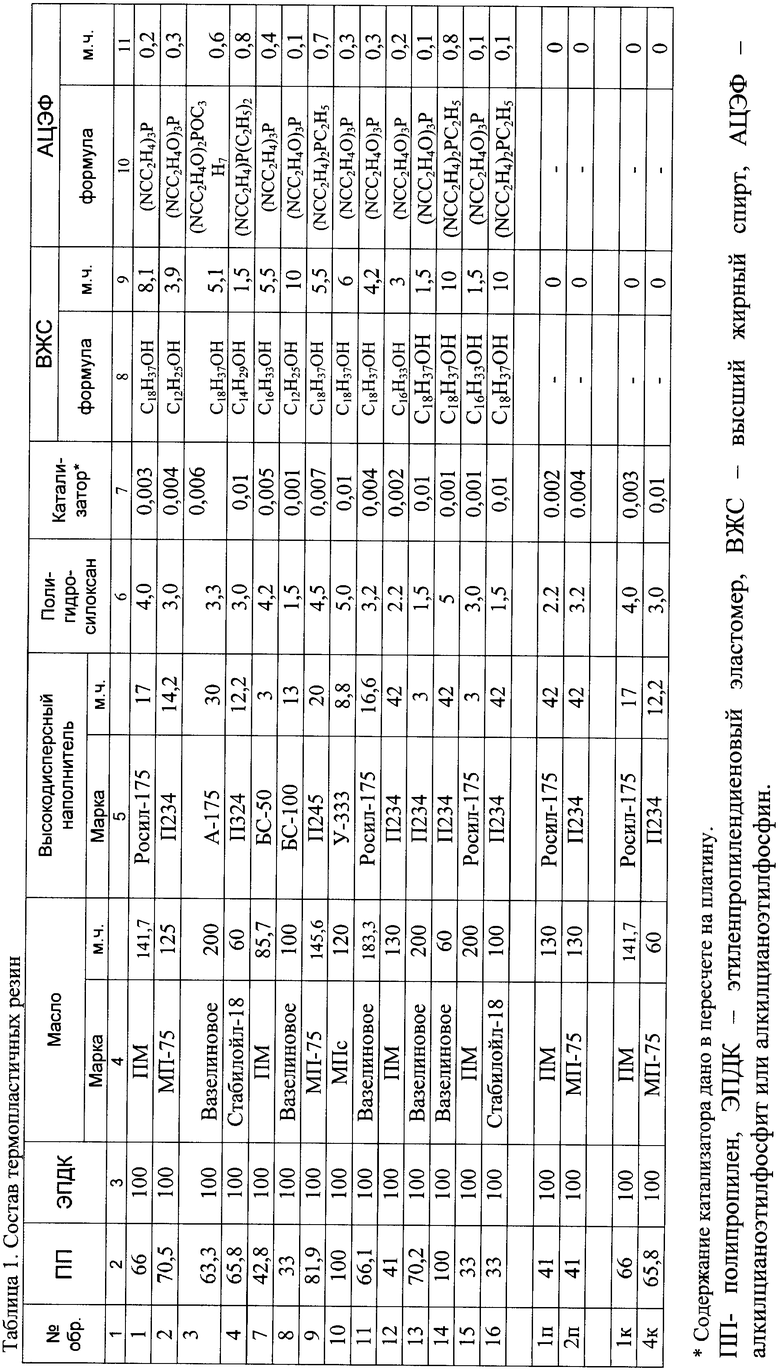

Техническая задача решается тем, что термопластичная резина, выполненная из композиции, состоящей из этиленпропилендиенового эластомера, полипропилена, масла, высокодисперсного наполнителя, включающая в качестве вулканизующих агентов полигидросилоксан, содержащий не менее двух SiH групп, и платиновый катализатор, отличается тем, что содержит дополнительно высший жирный спирт с числом атомов углерода от 12 до 22 и фосфорорганическое циансодержащее соединение, выбранное из группы алкилцианоэтилфосфита общей формулы (NCC2H4O)nP(OR')3-n или алкилцианоэтилфосфина общей формулы (NCC2H4)nP(R')3-n, где R' - алкил с числом атомов углерода от 2 до 3, n - от 1 до 3, при следующем соотношении компонентов (мас. частей):

что позволяет получить термопластичную резину с высоким показателем текучести расплава (ПТР=7,8-35,0 г/10 мин при сохранении высоких деформационно-прочностных свойств (σу=18 МПа при Н=90 усл.ед., σу/Н=0,2 МПа/усл. ед. или σу=11,8 МПа при Н=80 усл.ед., σу/H=0,15 МПа/усл. ед.).

Используемые вещества

В качестве полипропилена используют полипропилен (ПП) или статистический сополимер пропилена с 3-8 мас.% этилена, или сополимер пропилена с 3-8 мас.% бутена (ГОСТ 26996-86, ТУ2211-136-05766801-2006), или их смесь.

В качестве наполнителя могут быть использованы оксид кремния в виде белой сажи (например, марок БС-50, БС-100, БС-120, У-333 и др., ГОСТ 18307-78, ТУ 2168-016-00204872-2003), оксид кремния в виде "Аэросила" (например, марок А-175, А-300, А-380 по ГОСТ 14922-77), Росила-175 (ТУ 2168-03 8-00204872-2001), технический углерод различных марок (П234, П245, П324, N220, N330, N234, N339, N326 и др. ГОСТ 7885, ТУ 38-41558-97, ASTM D1603) и другие высокодисперсные наполнители (Наполнители для полимерных композиционных материалов. / Под ред. Г.С.Каца и Д.В.Милевска. М.: Химия 1981. - 736 с.).

В качестве этиленпропилендиенового эластомера (ЭПДК) могут быть использованы: сополимер этилена с пропиленом и с дициклопентадиеном, сополимер этилена с пропиленом и с этилиденнорборненом, сополимер этилена с пропиленом и с 1,4-гексадиеном (например, марок DUTRAL, Vistalon, Royalene, Keltan, BUNA, СКЭПТ по ТУ 2294-022-05766801-2002) и др. Справочник резинщика. Материалы резинового производства. / П.И.Захарченко и др. М.: Химия, 1971. - 606 с.).

В качестве полигидросилоксана используют полигидросилоксан, содержащий не менее двух гидросилоксановых групп в молекуле, например полиметилгидросилоксан, сополимер метилгидросилоксана с диметилсилоксаном, сополимер метилгидросилоксана с диалкилсилоксаном, сополимер метилгидросилоксана с метилалкилсилоксаном, сополимер метилгидросилоксана с фенилметилсилоксаном и др. (Андрианов К.А., Хананашвили Л.М. Технология элементорганических мономеров и полимеров. М.: Химия, 1973, 400 с.; Андрианов К.А. Методы элементорганической химии. Кремний. / Под ред. А.Н.Несмеянова, М. 1968).

В качестве платинового катализатора могут быть использованы различные соли и комплексы платины, например платинохлористоводородная кислота, платины диоксид, платины дихлорид, комплексы платины с винилсилоксанами (например, комплекс платины с дивинилтетрасилоксаном, комплекс платины с тетравинилтетраметилтетрациклосилоксаном, пат. 3775432 США) комплексы платины с трифенилфосфином (например, дихлоробис(трифенилфосфин)платина, тетракис(трифенилфосфинплатина, трис(трифенилфосфин)платина и др.). (Джемелев У.М. и др. Металлокомплексный катализ в органическом синтезе. М.: Химия, 1999, 648 с.; Руководство по неорганическому синтезу. / Под ред. Брауэра Г. М.: Мир. 1986, Т.5, с.1810 - 1827 и Т.6, с.2010-2126.).

В качестве масла может быть использовано парафиновое, нафтеновое или ароматическое углеводородное масло минерального или синтетического происхождения, применяемое как мягчитель (пластификатор) в резинах, например масло марки ПМ (ТУ 38.401172-90), масло марки МП-75 (ТУ 38.101952-83), масло марки Стабилойл-18 (ТУ 38 101367-78), масла марок МПс, ПМа, белые медицинские масла (ГОСТ 3164) и др. (Справочник резинщика. Материалы резинового производства. / П.И.Захарченко и др. М.: Химия, 1971. - 606 с).

В качестве высшего жирного спирта (ВЖС) используют любой высший жирный спирт с числом атомов углерода в молекуле от 12 до 22, например лауриловый, миристиловый, цетиловый, стеариловый, эйкозиловый и др. ВЖС или их смеси (Локтев С.М. Высшие жирные спирты. М.: Химия, 1970, 328 с.).

В качестве алкилцианоэтилфосфита общей формулы (R'O)3-nP(OC2H4CN)n, где R' - алкил с числом атомов углерода от 2 до 3, n - от 1 до 3, используют: трис(2-цианоэтил)фосфит, этилбис(2-цианоэтил)фосфит, дипропил-2-цианоэтилфосфит, пропилбис(2-цианоэтил)фосфит, диэтил-2-цианоэтилфосфит.В качестве алкилцианоэтилфосфина общей формулы (R')3-nP(C2H4CN)n, где R' - алкил с числом атомов углерода от 2 до 3, n - от 1 до 3, используют: трис(2-цианоэтил)фосфин, этилбис(2-цианоэтил)фосфин, дипропил-2-цианоэтилфосфин, пропилбис(2-цианоэтил)фосфин, диэтил-2-цианоэтилфосфин. Алкилцианоэтилфосфит и алкилцианоэтилфосфин получают цианэтилированием соответствующих алкилфосфитов, алкилфосфинов, фосфина или фосфористой кислоты (Мищенко Г.Л. Синтетические методы органической химии. 1982, М.: Химия, 440 с.; Терентьев А.П. В кн.: Реакции и методы исследования органических соединений, Кн. 2, М - Л., 1952, с.47-208).

Данное изобретение иллюстрируют следующие примеры конкретного исполнения.

Пример 1. В смесителе «Брабендер» при 190°С ведут смешение 100 мас. частей этиленпропилендиенового эластомера (синтетический каучук этиленпропиленовый тройной - СКЭПТ-75), 66 м.ч. полипропилена марки 01130 (ГОСТ 26996-86), 17 м.ч. наполнителя (Росил-175), 141,7 м.ч. масла марки «ПМ», 8,1 м.ч. стеарилового спирта и 0,2 м.ч. трис-(2-цианоэтил)фофина в течение 4 мин. Затем в смеситель добавляют 4,0 м.ч. полигидросилоксана (марки МН1107 Dow Coming) и 0,003 м.ч. платинохлористоводородной кислоты и продолжают смешение еще 3 минуты. Затем смесь выгружают и подвергают испытаниям. Свойства материала приведены в таблице 2.

Методика испытания образцов. Условную прочность при растяжении (σу), относительное удлинение при разрыве (εр), относительное остаточное удлинение (εост) определяли по ГОСТ 270-75 на образцах, полученных экструзией. Твердость по Шору А (Н) определяли по ГОСТ 263-75, показатель текучести расплава (ПТР) определяли по ГОСТ 11645-73 при грузе 10 кг и температуре 190°С.

Примеры 2-16 выполняются по той же технологии, что и пример 1. Образцы по примерам 2-16 отличаются от примера 1 только составом. Составы и свойства образцов по примерам 2-16 приведены в таблицах 1 и 2.

Примеры 1п, 2п (по прототипу) выполняются по той же технологии, что и пример 1, и отличаются только составом. Составы и свойства образцов по примерам 1п, 2п приведены в таблицах 1 и 2.

Примеры 1к, 4к (контрольные) выполняются по той же технологии, что и пример 1. По составу они близки к образцам 1 и 4, но в них отсутствует высший жирный спирт и фосфорорганическое циансодержащее соединение. Состав и свойства образцов по примерам 1к, 4к приведены в таблицах 1 и 2.

Из приведенных в таблице данных видно, что образцы, приготовленные по предлагаемому составу, имеют более высокие значения ПТР (от 7,8 до 35 г/10 мин) по сравнению с образцами, приготовленными по составу прототипа (ПТР=1,1-2,2 г/10 мин) при сохранении высоких деформационно-прочностных свойств. Более того, образцы, полученные по предлагаемому составу, имеют несколько более высокие деформационно-прочностные свойства, чем образцы по прототипу. Это особенно наглядно видно при сравнении образцов с одинаковой твердостью. Так, образец 1п по прототипу и образец 2 по предлагаемой рецептуре имеют близкую твердость (Н=70 усл. ед.). При этом образец по предлагаемой рецептуре имеет более высокие прочность и предельную деформацию (σу=8,16 МПа, εр=420%) и меньшее значение остаточного удлинения (εост=14%), чем образец по прототипу (σу=7,44 МПа, εр=211%, εост=21%). Аналогичная картина наблюдается и при сравнении образцов 7 (по предлагаемой рецептуре) и 2п (по прототипу), имеющих одинаковую твердость (Н=64 усл. ед.).

Достоинства предлагаемой рецептуры наглядно видно при сравнении образца 12 (по предлагаемой рецептуре) с образцом 1п (по прототипу), имеющих очень близкий состав по большинству компонентов, но в составе по прототипу отсутствуют высший жирный спирт и фосфорорганическое циансодержащее соединение. В результате образец по предлагаемой рецептуре имеет значительно более высокий ПТР (8,1 г/10 мин), чем образец по прототипу (ПТР=2,2 г/10 мин). При этом образец 12 (по предлагаемой рецептуре) несколько превосходит по деформационно-прочностным свойствам образец 1п (по прототипу).

Были приготовлены контрольные образцы 1к и 4к, близкие по составу к образцам 1 и 4 (по предлагаемой рецептуре), но в которых отсутствуют высший жирный спирт и фосфорорганическое циансодержащее соединение. Видно, что исключение из состава высшего жирного спирта и фосфорорганического циансодержащего соединения привело к значительному падению ПТР и некоторому снижению прочности.

Повышенные значения ПТР позволяют значительно снизить энергетические затраты при переработке термопластичной резины в изделия и получать изделия более сложной формы и с меньшей толщиной стенок методом литья под давлением.

Таким образом, по предлагаемой рецептуре можно получить термопластичную резину с высокими деформационно-прочностными свойствами и более высокой текучестью расплава, чем по известной рецептуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ РЕЗИНА | 2007 |

|

RU2366671C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛОЙ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2006 |

|

RU2361892C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2004 |

|

RU2312872C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ СМЕСИ | 1997 |

|

RU2138522C1 |

| КОМПОЗИЦИЯ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННОГО ТЕРМОЭЛАСТОПЛАСТА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, А ТАКЖЕ ИЗДЕЛИЕ НА ЕЕ ОСНОВЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2759148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2497844C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С УЛУЧШЕННОЙ ПРОЗРАЧНОСТЬЮ, УДАРНОЙ ВЯЗКОСТЬЮ И ЖЕСТКОСТЬЮ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЛИТЬЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ КОМПОЗИЦИИ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ | 2018 |

|

RU2770368C1 |

| Водонефтенабухающая термопластичная эластомерная композиция | 2018 |

|

RU2690929C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОСТОЙКОЙ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2015 |

|

RU2619947C2 |

| УДАРОПРОЧНАЯ МОРОЗОСТОЙКАЯ КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2006 |

|

RU2323232C1 |

Изобретение относится к термопластичным резинам, получаемым методом динамической вулканизации, которые могут быть использованы для изготовления различных эластичных резинотехнических изделий, таких как шланги, уплотнения, прокладки, эластичные изделия интерьера и экстерьера автомобиля, различных гофрированных эластичных изделий. Термопластичная резина выполнена из композиции, состоящей из этиленпропилендиенового эластомера, полипропилена, масла углеводородного, высокодисперсного наполнителя, вулканизующих агентов, включающих полигидросилоксан, содержащий не менее двух SiH групп, и платиновый катализатор. Композиция дополнительно содержит высший жирный спирт с числом атомов углерода от 12 до 22 и фосфорорганическое циансодержащее соединение, выбранное из группы алкилцианоэтилфосфита общей формулы (NCC2H4O)nP(OR')3-n или алкилцианоэтилфосфина общей формулы (NCC2H4O)nP(R')3-n, где R' - алкил с числом атомов углерода от 2 до 3, n=1-3. Технический результат состоит в повышении текучести расплава при сохранении высоких деформационно-прочностных характеристик. 2 табл.

Термопластичная резина, выполненная из композиции, состоящей из этиленпропилендиенового эластомера, полипропилена, масла углеводородного, высокодисперсного наполнителя, включающая в качестве вулканизующих агентов полигидросилоксан, содержащий не менее двух SiH групп, и платиновый катализатор, отличающаяся тем, что содержит дополнительно высший жирный спирт с числом атомов углерода от 12 до 22 и фосфорорганическое циансодержащее соединение, выбранное из группы алкилцианоэтилфосфита общей формулы (NСС2Н4O)nР(OR')3-n или алкилцианоэтилфосфина общей формулы (NCC2H4)nP(R')3-n, где R' - алкил с числом атомов углерода от 2 до 3, n = от 1 до 3, при следующем соотношении компонентов, мас.ч.:

| US 5936028 A, 10.08.1999 | |||

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2276167C1 |

| US 4803244 A, 07.02.1989 | |||

| US 6476132 B1, 05.11.2002. | |||

Авторы

Даты

2010-07-20—Публикация

2008-04-30—Подача