Изобретение относится к новому, биологически разрушаемому формованному изделию на основе растительного волокнистого материала, который интегрирован в матрицу по меньшей мере из переводимого при повышенной температуре и повышенном давлении в гель-расплавообразное состояние, термопластически перерабатываемого биогенного материала, а также к способу его изготовления.

Известно большое число синтетических материалов, частично наполненных природным волокнистым материалом для самых различных целей, в особенности для деталей оборудования, элементов мебели любого рода и для самых различных отраслей и промысловых областей, которые имеют по меньшей мере один серьезный недостаток, заключающийся в том, что они мало приемлемы для окружающей среды, а также - по крайней мере, долговременно и в значительных количествах - не разрушаются биологически.

Вследствие значительного внимания к охране окружающей среды, в особенности также в отношении щадящего использования дополнительно добываемого сырья, известно большое количество биологически разрушаемых, способных снова совершать цикл развития материалов на основе крахмала или содержащих его в качестве составной части растений, соответственно, частей растений, декстринов, полисахаридов стенок клеток, протеинов и хитинов.

Изделия, способные подвергаться литью под давлением крахмалов и т.д., например, для упаковок, раскрыты в европейском патенте 0304401-A3 и патенте Великобритании 2208651 A.

Известен также материал на основе растительного волокнистого материала, например древесина, который интегрирован в матрицу из крахмала или соответствующего гель-расплавляемого биоматериала, причем там сама матрица вследствие расширения при экструзии содержащей крахмал и волокна массы имеет высокое количество пор. Это дает легко применяемый, механически прочный и обычным способом обрабатываемый материал с незначительной пространственной плотностью и высокой теплоизолирующей способностью.

Известно термопластичное формованное изделие на основе формовочной массы из частиц по меньшей мере одного растительного волокнистого материала, введенных в матрицу по меньшей мере из одного, образующего при повышенной температуре и повышенном давлении гель-расплав, биополимера (см. WO 90/14935 A1, 13.12.90).

Известен также, из той же публикации, способ изготовления формованного изделия на основе формовочной массы из частиц волокнистого растительного материала, введенных в матрицу по меньшей мере из одного, образующего гель-расплав биополимера, включающий на первой стадии способа приготовление формовочной массы, состоящей из матрицы, частиц растительного волокнистого материала и воды, при повышенной температуре и повышенном давлении путем по меньшей мере одноступенчатого процесса экструзии и последующее термопластичное формообразование на формованные изделия желательного внешнего вида и габаритов - на второй стадии способа.

Однако, когда требуются высокая прочность, водостойкость, незначительная хрупкость и компактный гриф, в случае использования упомянутых изделий с незначительной плотностью, часто выявляются недостатки в этих точно указанных характеристиках. Поэтому имеется потребность в создании компактного, биогенного продукта, который был долговременно устойчив при обычном употреблении и к износу и в случае использования которого повышенная плотность не представляла бы собой никакого существенно мешающего фактора.

Техническим результатом изобретения является создание нового изделия на основе растительного волокнистого материала и одного или нескольких биогенных в виде гель-расплав связующих, для которого - при полном сохранении совместимости с окружающей средой и биологической разрушаемости - вследствие его компактности и стабильности открыты области применения, которые до сих пор позволяли применять только практически обрабатываемую только путем снятия стружки древесину, соответственно, материал для древесно - стружечных плит или, однако, синтетический материал (пластмассу).

Это достигается тем, что термопластичное формованное изделие на основе формовочной массы из частиц по меньшей мере одного растительного волокнистого материала, введенных в матрицу по меньшей мере из одного, образующего при повышенной температуре и повышенном давлении гель-расплав, биополимера имеет форму компактного плотного продукта при общем содержании воды 3-18 мас.%, преимущественно, 4-12 мас.% и, в основном, лишено пор, созданного путем экструзии и последующего термопластичного формообразования в подавляющих расширение условиях за счет добавки к формовочной массе по меньшей мере одной соли и/или по меньшей мере одного многоатомного спирта и/или за счет формообразования гель-расплава при температуре, соответствующей температуре кипения воды в данных условиях реакции или ниже и/или за счет уменьшения скорости потока массы гель-расплава при формообразовании и/или за счет увеличения сечений отверстий для прохождения гель-расплава в процессе формообразования, причем частицы растительного волокнистого материала имеют длину 0,05-35 мм и по меньшей мере частично пропитаны по меньшей мере одной смоляной кислотой.

Частицы растительного волокнистого материала по меньшей мере частично могут быть пропитаны также по меньшей мере одной жирной кислотой.

Биополимер, образующий гель-расплав, может быть выбран из группы, включающий крахмал, протеин, лигнин, гемицеллюлозу, декстрин, пектин и/или хитин.

Смоляная кислота может представлять собой талловое масло и/или природные смолы.

Толщина волокнистого материала может составлять 0,05-3, преимущественно, 0,1-1,5 мм.

Волокнистый материал может содержать древесные и/или целлюлозные частицы, преимущественно из переработанного волокнистого материала, длина которых составляет 0,15-30, преимущественно 1-5 мм, а толщина 0,05-3, преимущественно 0,1-1,5 мм.

Изделие может дополнительно содержать по меньшей мере масло и/или воск, при этом, предпочтительно, частицы растительного волокнистого материала по меньшей мере частично пропитаны ими.

Вводимый в качестве добавки, подавляющей расширение формовочной массы, многоатомный спирт может представлять собой, преимущественно, глицерин и/или соль, представляет собой NaCl.

Изделие может содержать следующие компоненты в следующем количестве:

- 40-80, преимущественно 48-60 мас.% растительного волокнистого материала, в частности древесины и/или целлюлозы;

- 15-45, преимущественно 20-35 мас.% образующих гель-расплав биополимеров, в частности крахмалов и/или протеинов или зерновых культур, содержащих крахмал в преобладающем количестве;

- 2-15, преимущественно 5-10 мас.% смоляной кислоты или кислот, в частности из таллового масла и/или природных смол;

- 1-10, преимущественно 1,5-7 мас.% жиров, масел и/или восков, в частности отверждающихся масел;

- 0,5-12, преимущественно 2-8 мас.% подавляющих расширение многоатомных спиртов и/или солей, в частности глицерина.

Изделие может также содержать дополнительные добавки в количестве 0,1-5 мас. %, в частности 0,5-3 мас.% в расчете на общую массу, представляющие собой по меньшей мере одно вещество, выбранное из группы красителей, наполнителей органического или неорганического происхождения, дубильных веществ, пластификаторов, биоцидов и отверждаемых путем горячего отверждения компонентов, в частности альдегидных смол.

Формовочная масса формованного изделия может содержать модификаторы крахмала, в частности компоненты, служащие для образования простых и/или сложных эфиров, и/или модификаторы протеина, в частности в виде средств для установления pH и дубителей.

Изделие может содержать по меньшей мере один, повышающий водостойкость компонент, выбранный из группы смол, каучуков, предпочтительно, биогенных. Изделие может иметь поверхностный слой глубиной примерно до 2 мм, в котором, преимущественно с возрастанием к поверхности, имеется более высокая концентрация по меньшей мере одного из веществ из группы смоляных кислот, жиров, масел, восков, чем внутри изделия.

Изделие может иметь более высокую плотность, чем интегрированный в него растительный волокнистый материал, в частности древесина, например, 0,8-1,25 т/м3.

Изделие может иметь, в основном, однородную форму со статистически равномерно распределенными в матрице частицами.

Полученные по меньшей мере два формованных изделия могут быть соединены между собой, преимущественно, посредством плоскостной термопластичной сваркой с образованием комбинированного изделия.

Комбинированное изделие может представлять собой слоистое изделие.

Технический результат достигается также тем, что в способе изготовления формованного изделия на основе формовочной массы из частиц волокнистого растительного материала, введенных в матрицу по меньшей мере из одного, образующего гель-расплав биополимера, включающий на первой стадии способа приготовление формовочной массы, состоящей из матрицы, частиц растительного волокнистого материала и воды, при повышенной температуре и повышенном давлении путем по меньшей мере одноступенчатого процесса экструзии и последующее термопластичное формообразование на формованные изделия желательного внешнего вида и габаритов, на второй стадии способа растительный волокнистый материал используют в виде частиц длиной 0,05-35 мм, частично пропитанных по меньшей мере одной смоляной кислотой, воду в количестве 3-18 мас. %, причем 1 стадию способа осуществляют в подавляющих расширение условиях за счет добавки к формовочной массе подавляющих расширение по меньшей мере одной соли и/или по меньшей мере одного многоатомного спирта, и/или формообразования гель-расплава при температуре, соответствующей температуре кипения воды в данных условиях реакции или ниже и/или за счет уменьшения скорости потока массы гель-расплава при формообразовании, и/или за счет увеличения сечений отверстий для прохождения гель-расплава в процессе формообразования, при этом получают формованные изделия, в основном, лишенные пор.

Формованные изделия могут получать в виде гранулята.

На второй стадии способа термопластичное формообразование могут осуществлять при высоком давлении и одновременном подавлении процессов расширения, в особенности, путем по меньшей мере одноступенчатого процесса экструзии или литья под давлением.

Вторую стадию способа могут осуществлять при повышенном давлении и повышенной температуре, в особенности, путем свойственной материалу термопластичной сварки.

Полученные во 2-й стадии способа формованные изделия могут подвергать дальнейшей и/или осуществляемой с помощью обычного для обработки древесины оборудования или способа обработки древесины путем снятия стружки и/или не связанным со снятием стружки путем.

Целесообразно подвергать процессу смешивания и сжатия:

- 40-80, преимущественно 48-60 мас.% растительного волокнистого материала, преимущественно на основе древесины и/или целлюлозы, в частности из переработанного волокнистого материала;

- 15-45, преимущественно 20-35 мас.% по меньшей мере одного, образующего гель-расплав биополимера, преимущественно из группы крахмалов, протеинов, лигнинов, гемицеллюлоз, декстринов, пектинов и/или хитинов, в частности, из зерновых культур, содержащих крахмал в преобладающем количестве;

- 2-15, преимущественно 5-10 мас.%, по меньшей мере одной смоляной кислоты, преимущественно из таллового масла и/или природных смол;

- 1-10, преимущественно 1,5-7 мас.%, по меньшей мере одного жира, преимущественно высыхающего масла и/или воска, и

- 0,5-12, в частности 2-8 мас.%, по меньшей мере одного, подавляющего расширение компонента из группы многоатомных спиртов и солей

в качестве составных частей формовочной массы, общее содержание воды в которой, в расчете на массу всех компонентов, составляет 3-18, в частности 4-12 мас.%.

По меньшей мере одну смоляную кислоту можно использовать в смеси с по меньшей мере одной жирной кислотой, преимущественно в виде водной суспензии.

Волокнистый материал формованных изделий по меньшей мере частично можно пропитывать также компонентом жирная кислота и/или компонентом жир/масло/воск.

По меньшей мере два формованных изделия можно связывать между собой с образованием многослойного или ламинатного изделия.

Экструзию на 1-й стадии способа можно осуществлять при температурах в диапазоне 70-135oC и давлении в диапазоне 20-100 бар, в частности 25-80 бар.

Обработку путем литья под давлением во 2-й стадии способа можно осуществлять при температурах 110- 210oC, в особенности, 150-180oC и при давлении 250-1200 бар, в особенности 400-700 бар.

На 1-й и/или 2-й стадии способа для подавления процессов расширения можно использовать в качестве многоатомного спирта глицерин, гликоль или полиоксиалкиленгликоль и/или подавляющей расширение соли NaCl.

В матрицу можно добавлять 0,1-5 мас.%, в особенности, 0,5-3 мас.% в расчете на общую массу по меньшей мере одного красителя, наполнителя органического или неорганического происхождения, дубильного вещества, пластификатора, биоцида и/или компонента горячего отверждения.

В матрицу можно добавлять материалы для повышения водостойкости, преимущественно, из группы смол и каучуков, в частности биогенных.

В матрицу можно добавлять еще модификаторы для крахмалов, в частности компоненты, вызывающие образование простых и/или сложных эфиров, и/или для протеинов, в частности средства для установления pH и дубители. Растительный волокнистый материал перед введением в 1-ю стадию способа, в особенности для обезгаживания, можно нагревать при температурах 170-220oC, в особенности 180-190oC.

Растительный волокнистый материал в еще нагретом по крайней мере частично состоянии можно пропитывать по меньшей мере с помощью одного (расплавленного) жидкого компонента, предпочтительно с помощью масляного или жирового компонента, в особенности отвержденного растительного жира или твердеющих масел.

Растительный волокнистый материал, в случае необходимости в форме, пропитанной, по крайней мере, частично с помощью жир/масло/воск-компонента и/или компонента смоляной кислоты, в нагретом состоянии можно вводить в 1-ю стадию способа.

Формованные изделия перед дальнейшей обработкой можно обрабатывать снаружи многоатомным спиртом, преимущественно, глицерином.

Что касается теперь получения нового рода формованного изделия, то это предпочтительно осуществляют в две стадии способа: стадия экструзии и диспергирования для получения заготовок формованных изделий, например в форме гранулята, и стадия термопластичного преобразования, например литье под давлением, для изготовления желательных формованных изделий, которые тогда отличаются прежде всего своей однородной формой со статистически равномерно распределенными частицами волокнистого материала в матрице, причем в процессе осуществления этого способа за счет повышенного давления и повышенной температуры также в переходной стадии наступает в виде гель-расплава состояние матрицы.

Первая стадия способа предотвращает всякое, мешающее однородности целевого продукта, расслоение все же очень различающихся компонентов и существенно облегчает загрузку второй стадии способа, например, устройства для литья под давлением. Загрузку второй стадии способа при этом, однако, можно проводить не непосредственно после первой стадии способа, а в случае необходимости также можно осуществлять после промежуточного хранения и/или кондиционирования (например, установления общей влажности, введения добавки) и/или после транспортировки заготовок формованных изделий.

Если особенно предъявляются требования к габаритам, внешнему виду и/или механической стабильности, то предпочтительно осуществлять термопластичное преобразование во второй стадии способа также путем экструзии или путем способа прессования. В этом случае могут получаться механически прочные, высоконагружаемые формованные изделия в виде комбинированных изделий, в особенности в виде многослойных или ламинатных изделий, причем окончание изготовления материала основано на плоскостной, свойственной материалу термопластичной сварке.

Наряду с компонентом смоляной кислоты, который неожиданно благоприятно влияет на древесинообразные свойства нового материала - и впрочем также частично может происходить сам из используемых древесных частиц, - для компактности нового продукта решающее значение имеет по возможности полностью прекращение наступающего при изготовлении расширения и образования пор, причем особую помощь оказывают соответствующие условия изготовления и ингибиторы расширения.

Так, например, благоприятно путем увеличения общего поперечного сечения выхода из сопла при экструзии в 1-й стадии способа снижать скорость выхода и вместе с этим также нагрузку при срезе, благодаря чему предотвращается расширение в заготовке формованного изделия, соответственно, в стадии гранулята.

Более того, при использовании древесины в качестве волокнистого материала вследствие температурной нагрузки и нагрузки за счет давления ингредиенты древесины выдавливаются или выщелачиваются, проникают в массу геля, соответственно, в гель-матрицу, и там повышают ее качество, как в особенности водостойкость, устойчивость против микроорганизмов и также ее механическую стабильность. Такого рода ингредиентами могут быть лигнины, геми-целлюлозы, дубильные вещества, жиры или масла, красители и в особенности также смолы.

Высокой компактности и отсутствия пор в особенности предпочтительным образом можно достигать благодаря тому, что, с одной стороны, экструзию предшественника формованных изделий, например гранулята, в первой стадии способа осуществляют при температурах в пределах 70-135oC, в особенности 100-125oC, и при давлениях 20-100 бар, в особенности 25-80 бар, и, с другой стороны, переработку путем литья под давлением во второй стадии способа осуществляют при температурах 110-210oC, в особенности 150-180oC, и при давлениях 250-1200 бар, в особенности 400-700 бар.

Более того, также может быть особенно благоприятным осуществление способа с добавками, которые подавляют расширение, как, например, глицерин, гликоль или полиоксиалкиленгликоль, причем не посредственно многоатомные спирты синергическим образом дополнительно дают пластифицирующий эффект. Эти добавки можно примешивать к основной массе в концентрации 0,5-12 мас.%, в особенности 2-8 мас.%, смотря по обстоятельствам, в расчете на общую массу.

Увеличенная и расширенная палитра использования и употребления нового рода формованных изделий может обеспечиваться без проблем другими добавками с целью повышения водостойкости, в особенности из группы - предпочтительно биогенных смол и каучуков.

Если стремятся к модификации и/или упрочнению крахмал/протеиновой матрицы, то можно и предпочтительно осуществлять добавку модификаторов крахмалов, в особенности компонентов, вызывающих образование простых и/или сложных эфиров, и/или модификаторов протеионов, в особенности в форме средств для установления pH и дубильных средств.

В качестве особенно эффективной меры для обеспечения отсутствия пор благоприятным является обезгаживание самой волокнистой компоненты, в особенности древесины, так как благодаря этому при предлагаемом согласно изобретению двухстадийном способе с самого начала исключается источник выделения газов и можно полностью сконцентрировать внимание на избежании расширения матрицы, соответственно, основной массы. Такое обезгаживание (удаление газа) можно осуществлять, например, в процессе нагревания растительного волокнистого материала, перед введением в 1-ю стадию способа, при температурах 170-220oC, в особенности 180-190oC.

Когда, также предпочтительно, растительный волокнистый материал в еще нагретом состоянии по меньшей мере частично пропитывают или импрегнируют с помощью (расплавленного) жидкого компонента, в особенности с помощью масляного или жирового компонента, предпочтительно с помощью отвержденного растительного жира или отверждающихся масел, и предпочтительно в еще нагретом состоянии вводят в 1-ю стадию способа, тогда наряду с немалой экономией энергии достигается эффект более интенсивной пропитки волокнистого компонента, что приводит к особенно равномерному, замедленному выделению веществ из древесных частиц в матрицу и дает существенные улучшения свойств.

Для различных целей применения также преимуществом может быть дополнительно введение в готовые экструдированные грануляты формованных изделий 1-й стадии способа глицерина, так что - после соответствующего времени выдержки, предпочтительно спустя один день - грануляты пропитываются подавляющим расширение глицерином, благодаря чему при дальнейшей термопластичной обработке образуются особенно компактные, наиболее лишенные пор формованные изделия.

В особенно предпочтительном варианте осуществления, к смеси предлагаемых согласно изобретению основных компонентов дополнительно добавляют еще природную, модифицированную смолу, например, сложный эфир диэтиленгликоля абиетиновой кислоты. Наряду с его функцией эмульгатора, однако, также в особенности имеет преимущество его независимое от влажности пластифицирующее свойство. Этот эффект способствует большей независимости качества поверхности готовых формованных изделий от определенных внешних влияний, как в особенности колебаний влажности воздуха.

Наконец, получаемые согласно изобретению новые формованные изделия можно предпочтительно применять для самых различных целей, например, в качестве элементов автомобилестроения, строительства из дерева и при изготовлении мебели, в особенности для планок, декоративных планок, окантовок, профилей, обшивок, рукояток, ручек, пробок (втулок), крючков, шарниров, навесов, соединительных элементов и армирующих элементов, ножек для мебели, корпусов, деталей оборудования, арматурных досок, облицовок, игрушек, элегантных предметов домашнего обихода упаковочных материалов и т.п.

На примерах 1-12 изобретение поясняется подробнее (см. таблицы в конце описания).

Пример 1

Стадия способа 1

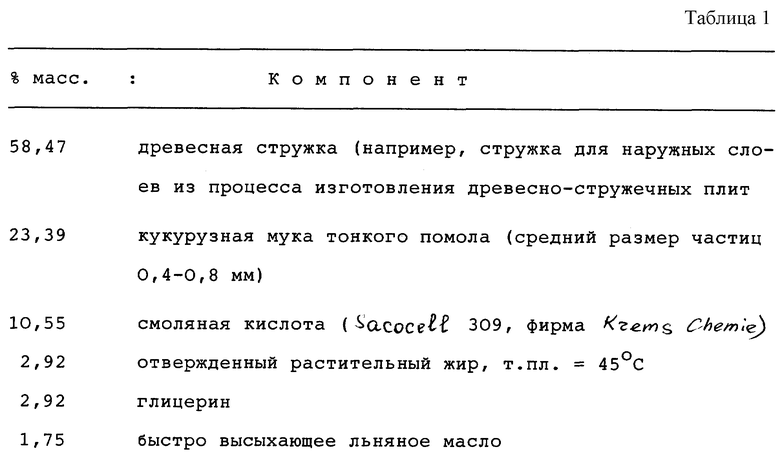

Состав, предусматриваемый для изготовления заготовок формовочных изделий (например, гранулятов) формовочной массы, дан в табл.1.

100 кг продолговатых древесных стружек размером 0,2-5 мм вместе с 5 кг отвержденного растительного жира тщательно смешивают при 65oC в обогреваемом смесителе, так что древесина без остатка абсорбирует расплавленный жидкий жир.

Затем примешивают 40 кг кукурузной муки тончайшего помола с собственным содержанием жира 2,5 мас.%.

Эту высушенную смесь дозируют в экструдер, причем в различные места камеры экструдера дозированно вводят различные жидкости, соответственно, жидкие фазы. Спустя непродолжительное время после введения, вносят эмульгированный в воде компонент смоляной кислоты (Sacocel 309, представляет собой производное абиетиновой кислоты) с содержанием твердого вещества 50 мас.%, в середину вводят глицерин и перед последней зоной смешения добавляют льняное масло.

Экструдируют и диспергируют таким образом, чтобы образовывались грануляты размером примерно 2,5-3 мм и предотвращалось расширение за счет незначительной температуры массы, незначительного давления и большой свободной площади сопла (большее количество отверстий в сопле).

Экструдер: СМ 45 Cincinnati Milacron

Вариант шнека: тип SK 400

Сопло: 20 круглых отверстий размером 2,5 мм

Условия экструзии:

число оборотов шнека: 70 оборотов в минуту

производительность: 103 кг/час

вращающий момент: 30% (SME примерно 0,05 kWh/кг)

инерционное давление: 30 бар

температура массы: 103oC.

Гранулирование в способе с указанным соплом до шарообразного гранулята.

Таким образом полученный гранулят кондиционируют путем установления влажности воздуха при общем содержании воды 14 мас.% и в этом состоянии направляют в установку для литья под давлением для дальнейшей переработки.

Стадия способа 2

Установка для литья под давлением: фирма Enqel, ES 330/80 HL.

Установка для литья под давлением функционирует таким образом, что приемная часть поддерживается холодной (примерно 30oC) и температура массы при переработке путем литья под давлением не превышает 165oC. Форма для литья под давлением интенсивно охлаждается, так что также при незначительных временах цикла не превышает температуру 20oC.

Благодаря большему поперечному сечению разбрызгивающей части и меньшим скоростям впрыскивания в первой фазе процесса впрыскивания предотвращается, соответственно, подавляется, расширение.

Высокое конечное давление при переработке путем литья под давлением вызывает выделение жировых компонентов из доли древесины и в сочетании с холодной формой без проблем способствует отделению формы. Таким образом полученные заготовки (цилиндры высотой 5 см и диаметром 4 мм, окрашенные, например, в цвет ясеня [eschenfarbig]) имеют гладкую поверхность, причем доля древесины частично видима.

Свойства таким образом полученных формованных изделий очень подобны таковым древесины, и эти изделия в конечном итоге можно подвергать обычным методам обработки древесины, как сверление, пиление, шлифование, вырезание, срезание, склеивание, дублирование, винтонарезка, лакирование, нанесение покрытия и т.д. Особенно поведение в отношении разрушения очень похоже на таковое древесины и поэтому пригодным образом отличается от такого пластмассы.

Отчетливые отличия от древесины проявляются в высокой плотности (0,8-1,25 т/м3) и в изотропной структуре. Водостойкость без поверхностной обработки только незначительно меньше, чем в случае пресс-изделий из древесины. Механические свойства, в особенности прочности, сравнимы с таковыми древесины; напротив, отсутствуют всякие ограничения вследствие наличия годичных колец или расположения сучьев.

Поверхностная твердость новых пресс-изделий вышеописанного состава соответствует таковой имеющегося в продаже твердого ПВХ. Обрабатываемость соответствует таковой древесины, однако, без недостатков термопластифицируемых пластмасс, как, например, заклеивание и замазывание инструментов (шлифовальная бумага, пилы, напильники, сверла, и т.п.). Одновременно запыленность при обработке путем снятия стружки существенно меньше, чем в случае древесины или обычных материалов из древесины.

Пример 2

Стадия способа 1

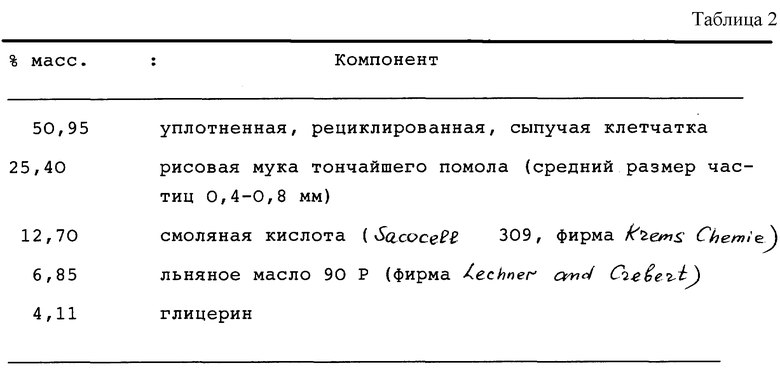

Состав, предусматриваемый для изготовления гранулята в качестве заготовок формованных изделий формовочной массы, дан в табл.2.

Все количество льняного масла - в отличие от примера 1 -при комнатной температуре примешивают к рециклированной клетчатке, причем также осуществляют примешивание рисовой муки. Спустя непродолжительное время после введения, осуществляют внесение компонента смоляной кислоты (Sacocell 309 представляет собой производное абиетиновой кислоты) в водной эмульсии с содержанием твердого вещества 50 мас.%, в середину вводят долю глицерина; введение компонента незадолго перед последней зоной смешения отпадает. Обычно работают аналогично примеру 1, также в том, что касается стадии способа 2.

Полученные грануляты, соответственно, заготовки формованных изделий, в противоположность таковым согласно примеру 1, не окрашены в коричневатый цвет за счет древесных ингредиентов. Путем соответствующих добавок их можно окрашивать в любой цвет.

Механические свойства улучшены в противоположность полученным согласно примеру 1 формованным изделиям и в некоторых областях заметно превосходят древесину, например, значительно повышена прочность на сжатие.

Лишь водостойкость без поверхностной обработки немного меньше, что, однако, способствует биологической разрушаемости при пригодных условиях окружающей среды, например, при компостировании.

Пример 3

Стадия способа 1

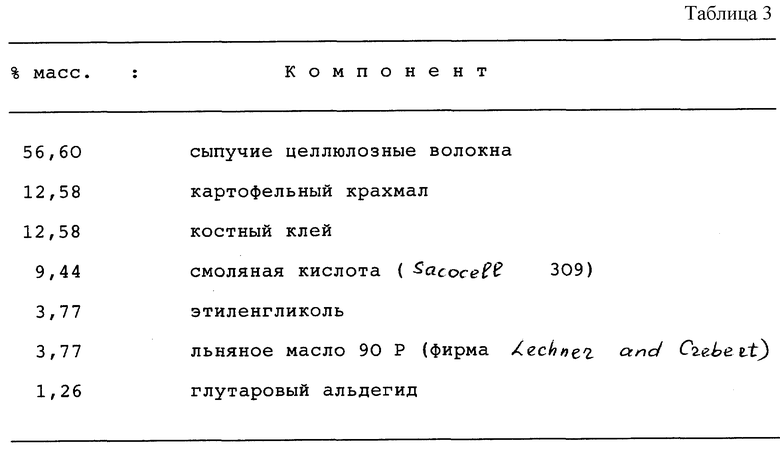

Состав, предусматриваемый для изготовления гранулята в качестве заготовки формованного изделия формовачной массы, дан в табл.3.

Как описано в примере 1, целлюлозные волокна нагружают льняным маслом; затем примешивают костный клей и картофельный крахмал, и сухую смесь дозированно вводят в экструдер. Смоляную кислоту, гликоль и глутаровый альдегид вводят в камеру экструдера в разных местах, причем глутаровый альдегид вводят перед последней зоной смешения, недалеко от выхода из экструдера.

Стадия способа 2

Полученный в 1-й стадии способа гранулят в качестве заготовки формованного изделия перерабатывают при известных из примера 1 условиях в установке для литья под давлением.

Благодаря накопленному в целлюлозных волокнах льняному маслу, которое частично выдавливается за счет высокого давления впрыска, можно, как уже было описано в предыдущих примерах, без труда осуществлять выемку из формы. Используемый глутаровый альдегид денатурирует костный клей, так что заготовки отверждаются водостойкими. Это имеет преимущество в том, что таким образом полученные формованные изделия также без поверхностной обработки выполнены полностью водостойкими. Биологическое разрушение в условиях компостирования тогда, правда, протекает замедленно.

Пример 4 (сравнительный пример)

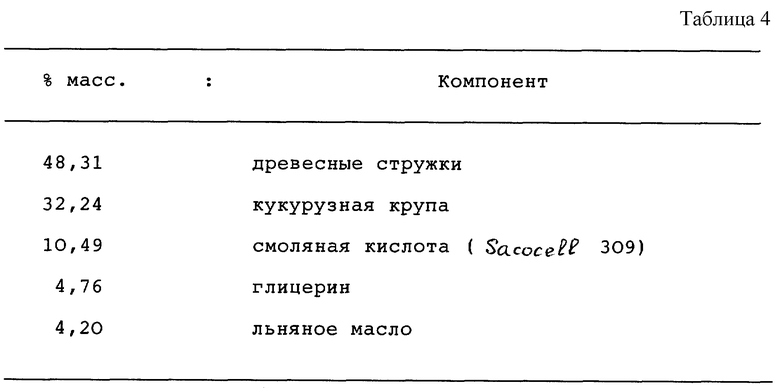

Поступают подобно тому, как в примере 2, при использовании рецептуры, представленной в табл.4.

Доля льняного масла для древесных стружек в качестве волокнистого материала непозволительно высока, так что на поверхности полученной заготовки можно наблюдать маслянистые выделения. Верхний предел содержания льняного масла при этой рецептуре очевидно превышен.

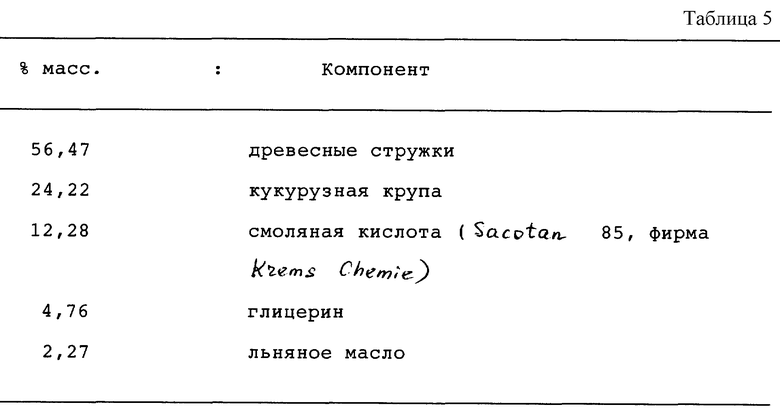

Пример 5 (сравнительный пример)

Поступают подобно тому, как в примере 2, при использовании рецептуры, представленной в табл.5.

Sacotan 85 представляет собой производное смоляной кислоты с низкой температурой плавления. Используемый в этом примере глицерин представляет собой неочищенный глицерин из установки по производству сложных метиловых эфиров рапса (RME). С помощью этого состава снова изучают повышенную долю древесного волокна при одновременно уменьшенной доле крахмала. Оказалось, что как получение гранулятов в качестве заготовок формованных изделий, так и также изготовляемых путем литья под давлением формованных изделий протекает без проблем. Верхний предел для доли древесины в конечной смеси таким образом еще примерно не достигнут.

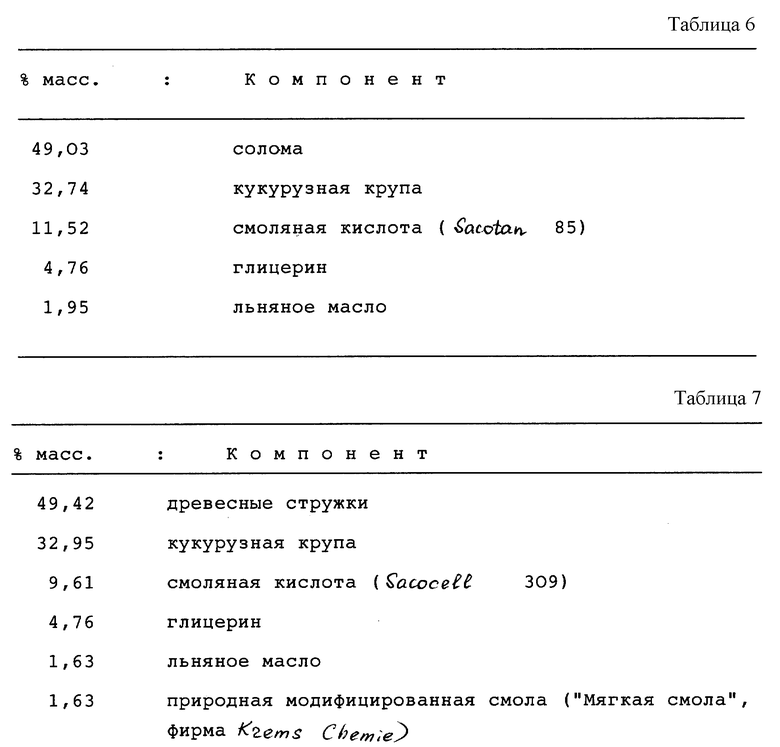

Пример 6

Поступают подобно тому, как в примере 2, при использовании рецептуры, представленной в табл. 6.

Заготовки формованных изделий, соответственно, грануляты в качестве заготовок формованных изделий, можно получать без проблем. Лишь достигаемая с помощью этой смеси механическая стабильность и прочность формованных изделий несколько снижена.

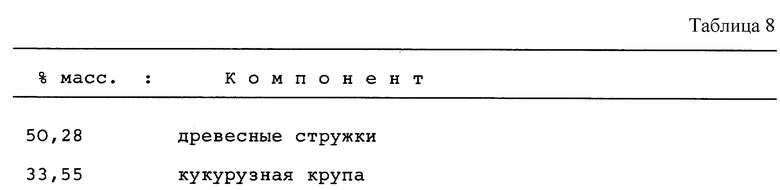

Пример 7

Поступают подобно тому, как в примере 2, при использовании рецептуры, представленной в табл.7.

В отличие от примера 2, условия экструзии в 1-ой стадии способа изменяют таким образом, что температура массы округленно составляет 115oC. Это вызывает лучшее переведение в удобную для переработки форму крахмала и впоследствии улучшенное течение формовочной массы при переработке путем литья под давлением во 2-й стадии способа. Сдерживание расширения при этом несколько труднее осуществлять.

Дополнительно к применяемым компонентам из примера 2 в рецептуру вводятся смоляные кислоты из природной, модифицированной смолы. Сложные эфиры многоатомного спирта и абиетиновой кислоты, так, например, используемая "мягкая смола" фирмы Krems Chemie., которая по существу содержит сложный эфир диэтиленгликоля абиетиновой кислоты, должны служить в качестве дополнительных - и по сравнению с глицерином прежде всего значительно меньше зависящих от влажности - пластификаторов и в качестве эмульгаторов для более высоких количеств льняного масла.

Отличие от формованных изделий согласно примеру 2 скорее незначительное. Воздействия природной, модифицированной смолы в качестве эмульгатора полностью вступают в силу лишь при повышенном содержании льняного масла.

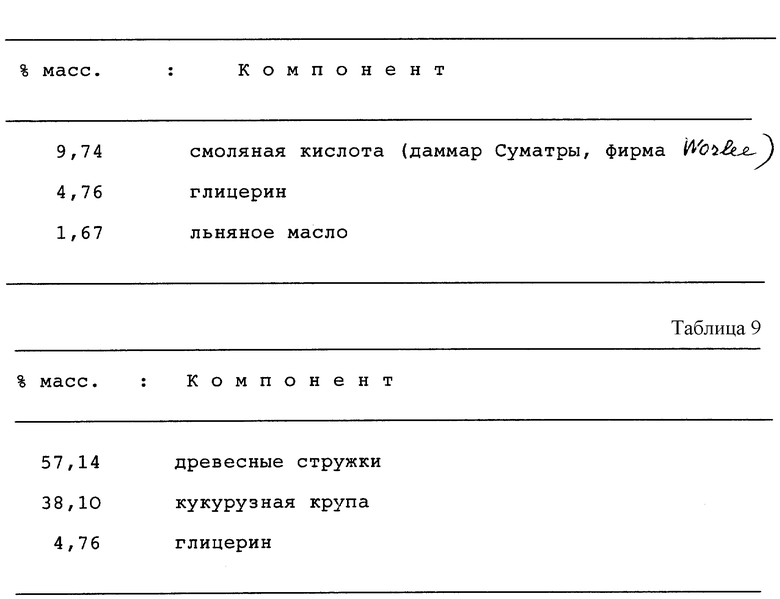

Пример 8

Поступают аналогично тому, как в примере 2, при использовании рецептуры, представленной в табл.8.

Эту смесь выбирают для того, чтобы испытать воздействия недериватизированной природной высокоплавкой (твердой) смолы. Твердую высокоплавкую смолу добавляют к сухой смеси в размолотой форме.

Наряду с меньшими проблемами при введении в экструдер, также выемка из формы готовых, полученных путем литья под давлением, формованных изделий менее хорошая, чем ожидалось. На основании этого опыта использование подготовленных природных смол или содержащихся в них смоляных кислот кажется более целесообразным из-за все-таки лучше достигаемых свойств.

Пример 9 (сравнительный пример)

Поступают подобно тому, как в примере 2, при использовании рецептуры, представленной в табл.9.

Из этой смеси при предлагаемых согласно изобретению обычных условиях нельзя изготовить никаких формованных изделий. Недостаточная текучесть формовочной массы не допускает постоянное заполнение формы для литья под давлением. Выемка из формы неполностью сформировавшихся формованных изделий неприемлемая. Добавка смоляных кислот и/или кислот жирного ряда (оба компонента содержатся, например, в талловом масле), следовательно, представляет собой обязательную составную часть рецептуры.

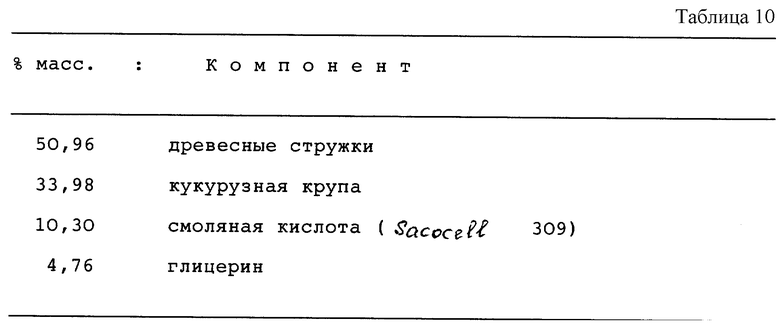

Пример 10(сравнительный пример)

Поступают подобно тому, как в примере 2, при использовании рецептуры, представленной в табл.10.

Грануляты заготовок формованных изделий можно получать без проблем. Выемка из формы аппарата для литья под давлением, напротив, от плохой до неприемлемой. Также имеют место нежелательные расширения. Отсутствие в особенности масляной компоненты при этом действует отрицательно.

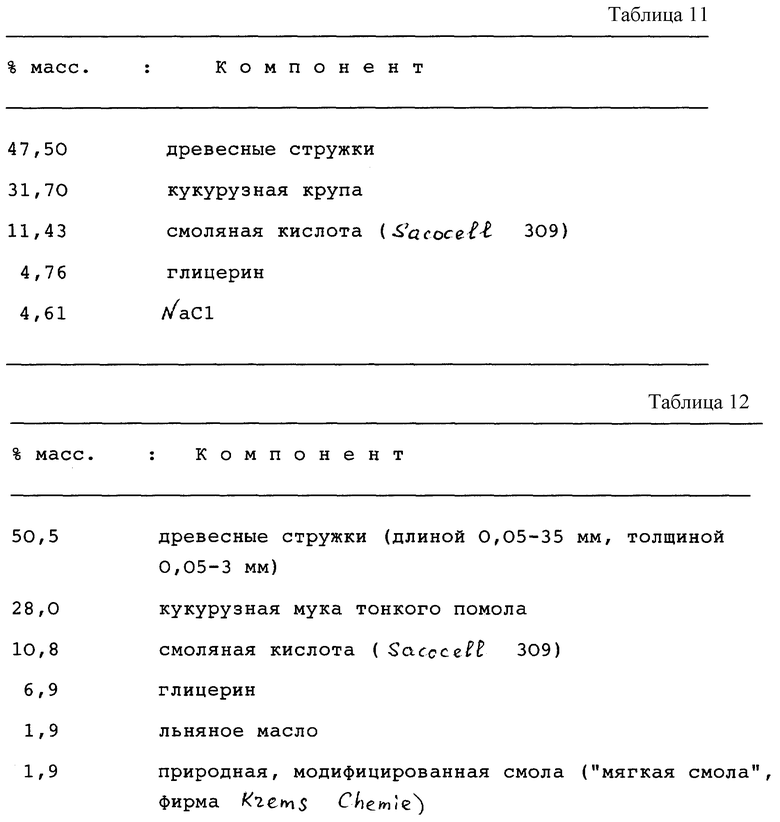

Пример 11 (сравнительный пример)

Поступают подобно тому, как в примере 2, при использовании рецептуры, представленной в табл.11.

Благодаря добавке NaCl, правда, ослабевают процессы расширения, однако, исчезают неполностью. На основании отсутствия льняного масла, сверх того, плохое отделение формы. Для эффективного подавления расширения в случае такого рода смеси концентрации подавляющих расширение добавок нужно повышать и/или еще добавлять другие компоненты.

Пример 12

Особенно предпочтительная форма осуществления настоящего изобретения включает состав, представленный в табл.12.

Поступают аналогично тому, как в примере 2, со следующими отклонениями: все количество льняного масла и "мягкой смолы" (сложный эфир диэтиленгликоля абиетиновой кислоты) при комнатной температуре примешивают к древесным стружкам, причем также осуществляют смешивание с кукурузной мукой. Спустя непродолжительное время после введения массы в экструдер, в него нагнетают компонент смоляной кислоты (Sacocell 309) в водной эмульсии. Полученные после процесса экструзии грануляты в качестве заготовок формованных изделий высушивают до общего содержания воды 5 мас.% и затем увлажняют соответствующим количеством глицерина, причем этот глицерин в течение нескольких часов полностью поглощается гранулятами.

Во второй стадии способа, массу можно перерабатывать при температуре 110-200oC, предпочтительно, однако, при 150-170oC. Форму для литья под давлением - в противоположность предыдущим примерам - не охлаждают, а устанавливают температуру максимально 90oC, предпочтительно 80oC, причем благодаря выбранной рецептуре и способу переработки все-таки осуществляется безупречное отделение формы.

Скорость впрыска можно свободно выбирать в относительно широкой области без ухудшения качества; по отношению к различным скоростям впрыска, способ оказывается стабильным и без недостатков. Однако, рекомендуется установление более высокого дополнительного давления в рамках условий окончательных усилий (Schliesskraftverhаltnis), чтобы снова исключить возможно появляющееся частичное расширение при впрыске.

Установление температуры максимально при 90oC оказывает положительное влияние на качество поверхности и механическую прочность формованных изделий по сравнению с таковыми из предыдущих примеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ, КОНСТРУКЦИОННЫХ ИЛИ УПАКОВОЧНЫХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 1991 |

|

RU2105776C1 |

| ВОДНАЯ ЖИДКАЯ КРАСКА, СОДЕРЖАЩАЯ ТЕРМОСТАБИЛЬНУЮ ДИСПЕРГИРУЮЩУЮ ДОБАВКУ ДЛЯ КРАШЕНИЯ ПОЛИ(МЕТ)АКРИЛАТОВ | 2011 |

|

RU2596215C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ НЕОРГАНИЧЕСКИХ ЦИАНИДОВ И ПОЛУЧАЕМЫЕ ЭТИМ СПОСОБОМ ПРОДУКТЫ | 2001 |

|

RU2258033C2 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ МАССА | 1996 |

|

RU2201946C2 |

| ПЛАСТМАССОВОЕ МНОГОСЛОЙНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ПУТЕМ СВАРКИ В ЭЛЕКТРОМАГНИТНОМ ПЕРЕМЕННОМ ПОЛЕ | 2006 |

|

RU2428312C2 |

| АРМИРОВАНИЕ ВОЛОКНАМИ АНИЗОТРОПНЫХ ПЕНОМАТЕРИАЛОВ | 2015 |

|

RU2705952C2 |

| ФОРМОВОЧНАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2004 |

|

RU2326910C2 |

| ВЫСОКОЧИСТЫЙ ГРАНУЛИРОВАННЫЙ ДИОКСИД КРЕМНИЯ ДЛЯ ПРИМЕНЕНИЯ В ОБЛАСТЯХ ИСПОЛЬЗОВАНИЯ КВАРЦЕВОГО СТЕКЛА И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ГРАНУЛИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2012 |

|

RU2602859C2 |

| СШИВАЕМЫЕ КОМПОЗИЦИИ НА ОСНОВЕ КРЕМНИЙОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ИЗГОТОВЛЕННЫЕ ИЗ НИХ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2014 |

|

RU2660123C2 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ В ДРЕВЕСНЫХ КОМПОЗИТНЫХ ПЛИТАХ | 2016 |

|

RU2709364C2 |

Изобретение относится к биологически разрушаемому формованному изделию на основе растительного волокнистого материала, который интегрирован в матрицу по меньшей мере из переводимого при повышенной температуре и повышенном давлении в гельрасплавообразное состояние, термопластически перерабатываемого, биогенного материала, а также к способу его изготовления. Термопластическое формованное изделие получено преимущественно путем экструзии формовочной массы на основе частиц по меньшей мере одного волокнистого растительного материала, введенного в матрицу по меньшей мере из одного, образующего при повышенной температуре и повышенном давлении гель-расплав, биополимера и последующего формообразования в подавляющих расширение условиях. Подавляющие расширение условия создают за счет добавки к формовочной массе по меньшей мере одной соли и/или по меньшей мере одного многоатомного спирта, и/или за счет формообразования гель-расплава при температуре кипения воды в данных условиях реакции или ниже, и/или за счет уменьшения скорости потока массы гель-расплава при формообразовании, и/или за счет увеличения сечений отверстий для прохождения гель-расплава в процессе формообразования. Формованное изделие имеет форму компактного плотного продукта при общем содержании воды 3-18 мас.% и, в основном, лишено пор. Частицы растительного волокнистого материала, преимущественно древесины и/или целлюлозы, имеют длину 0,05-35 мм и по меньшей мере частично пропитаны одной смоляной кислотой. Биополимер, образующий гель-расплав, выбран из группы, включающий крахмал, протеин, сигнин, гемицеллюлозу, декстрин, пектин и/или хитин. 2 с. и 34 з.п.ф-лы,12 табл.

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Состав массы для изготовления мягких древесноволокнистых плит | 1981 |

|

SU958133A1 |

| Состав для изготовления древесноволокнистых плит | 1978 |

|

SU939496A1 |

| Масса для изготовления древесных плит | 1987 |

|

SU1509475A1 |

| 0 |

|

SU304401A1 | |

| 1971 |

|

SU409781A1 |

Авторы

Даты

1999-09-27—Публикация

1994-07-29—Подача