(54) СОСТАВ МАССЫ ДЛЯ ИЗГОТСВЛЕНИЯ МЯГКИХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления мягких древесноволокнистых плит для изделий фасонного профиля | 1990 |

|

SU1756446A1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2010702C1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2021106C1 |

| КОМПОЗИЦИЯ ДЛЯ МЯГКИХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2003 |

|

RU2245890C2 |

| Состав для склеивания | 1976 |

|

SU648435A1 |

| Способ получения огнезащищенных древесноволокнистых плит | 1978 |

|

SU704817A1 |

| Масса для изготовления древесноволокнистых плит | 1978 |

|

SU737238A1 |

| Масса для изготовления древесиноволокнистых плит | 1976 |

|

SU647134A1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 2011 |

|

RU2484955C2 |

1

Изобретение относится к композиционному составу дефибраторной массы, которая применяется при изготовлении мягких древесноволокнистых плит мокрым способом, обладающих высокой прочностью и водостойкостью, а также низкой себестоимостью. Такие плиты находят широкое применение в жилищном и прбмьштенном строительстве, в вагоно- и автостроении.

Известно применение в производстве to мягких плит дефибраторной массы, проклеенной, с целью повышения механической прочности плит, клеями и быстровысыхающими маслами С11 .

Недостатками клеев и быстровысыхаю 15 щих масел для проклейки плит, ограничивающих их применение, являются высокая стоимость этих продуктов, сильное загрязнение производственного оборудования и сточных вод, токсичность.20

Наиболее близким к изобретению состав 23 для изготовления мягких древесноволокнистых плит, содержащий, мае,

дефибраторное волокно из технологической щепы 99 и проклеивающее вещество 1.

Однако данный состав дефибраторной массы обладает следующими недостатками : изготовленные из этого состава мягкие древесноволокнистые плиты имеют низкую прочность при изгибе, а состав является дорогостоящим.

Цель изобретения - повыщение прочностных свойств м водостойкости плит, а также снижение их себестоимости.

Поставленная цель достигается тем, что состав массы для изготовления мягких древесноволокнистых плит, содержащий дефибраторное волокно из технологической щепы в проклеивающее вещество, дополнительно содержит целлюлозное волокно длиной менее 0,5 мм с содержанкам смолистых веществ 8 - 20% при следующем соотношении компонентов, мае. %:

Дефибраторное

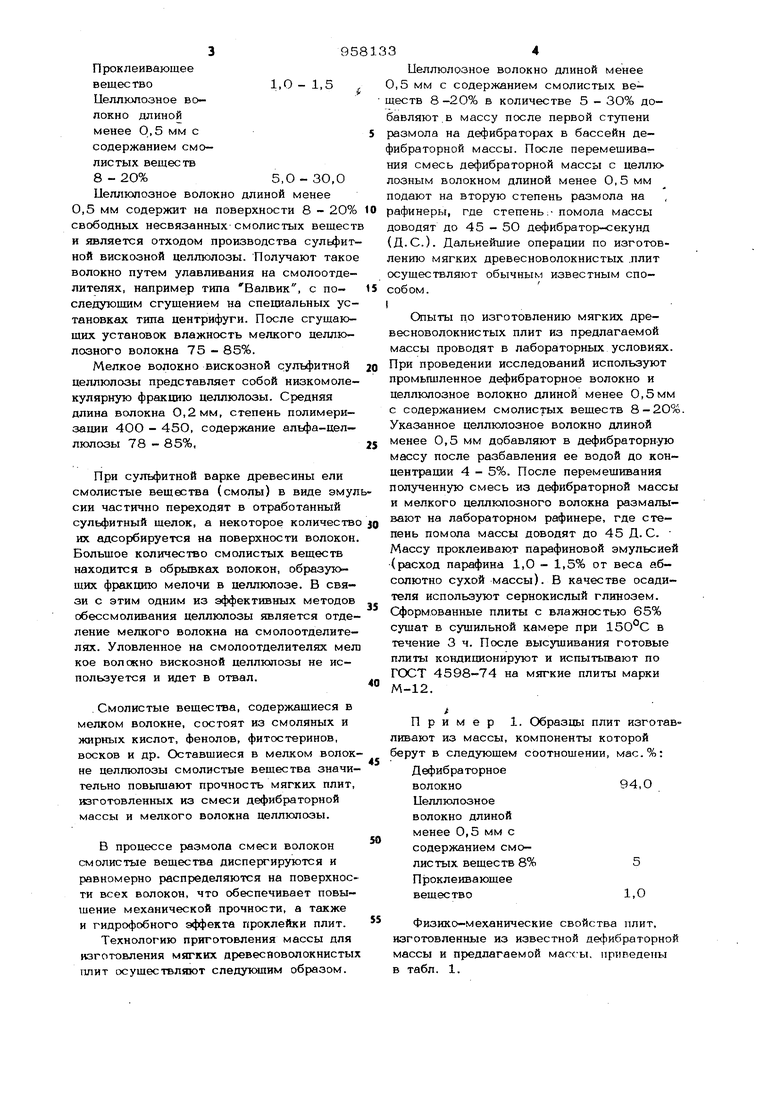

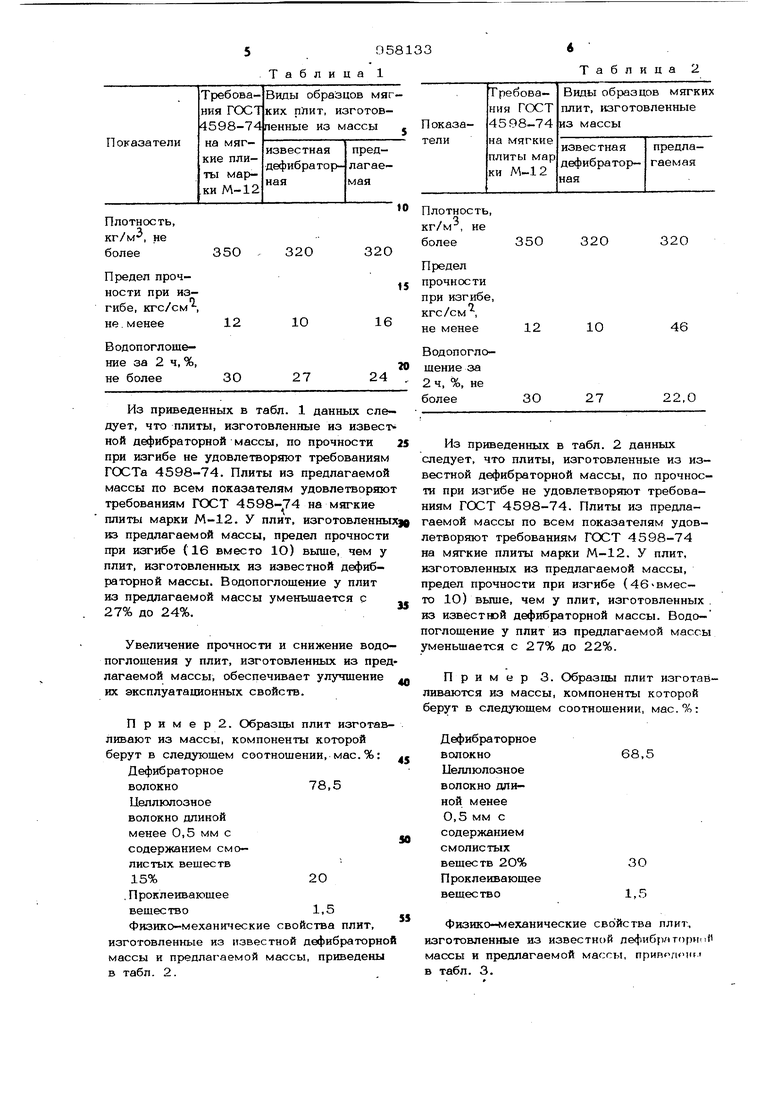

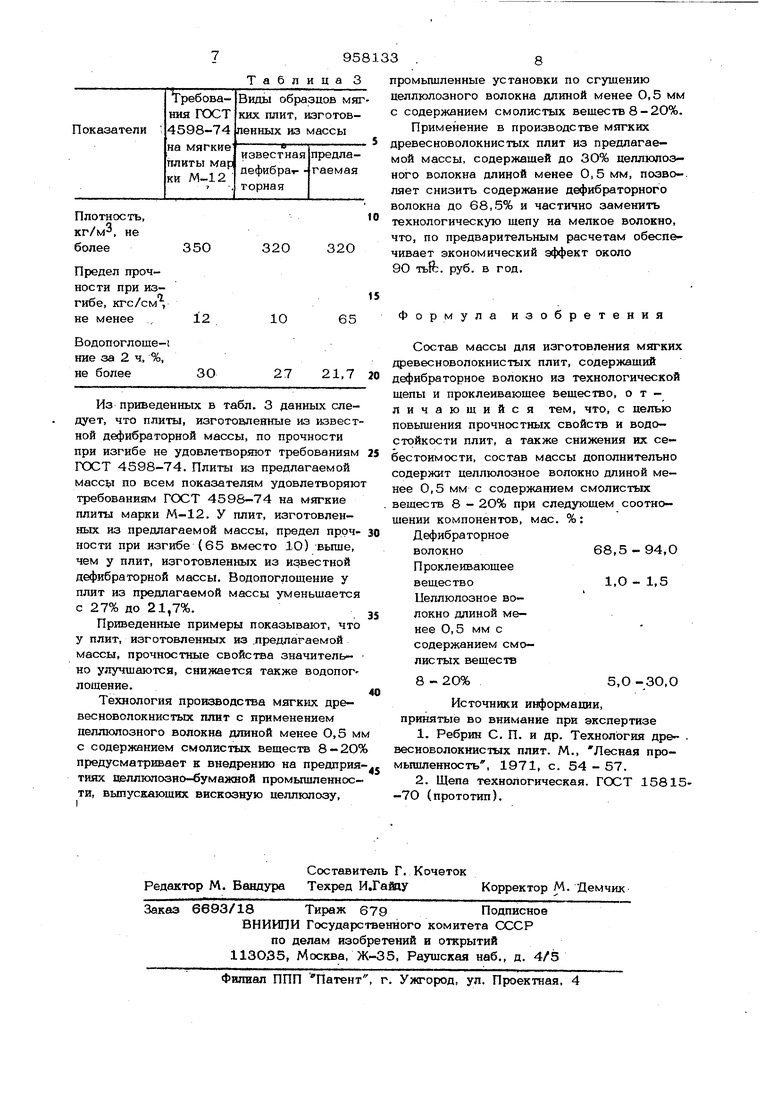

волокно68,5 - 94,0 95 Проклеивающее 1.0 - 1,5 вещество Целлюлозное волокно длиной менее 0,5 мм с содержанием смолистых веществ 8 - 20% 5,0 - ЗО,0 Целлюлозное волокно длиной менее 0,5 мм содержит на поверхности 8 - 20% свободных несвязанных смолистых вещест и является отходом производства сульфит ной вискозной целлюлозы. Получают такое волокно путем улавливания на смолоотделителях, например типа Валвик, с последующим сгущением на специальных установках типа центрифуги. После сгущающих установок влажность мелкого целлюлозного волокна 75 - 85%. Мелкое волокно вискозной сульфитной целлюлозы представляет собой низкомоле- кулярную фракцию целлюлозы. Средняя длина волокна О,2 мм, степень полимеризации 40О - 45О, содержание альфа-целлюлозы 78 - 85%, При сульфитной варке древесины ели смолистые вещества (смолы) в виде эмул сии частично переходят в отработанный сульфитный щелок, а некоторое количеств их адсорбируется на поверхности волокон Большое количество смолистых веществ находится в обрывках волокон, образующих фракцию мелочи в целлюлозе. В связи с этим одним из эффективных методов обессмоливания целлюлозы является отделение мелкого волокна на смолоотделите- лях. Уловленное на смолоотделителях мел кое волокно вискозной целлюлозы не используется и идет в отвал. . Смолистые вещества, содержащиеся в мелком волокне, состоят из смоляных и жирных кислот, фенолов, фитостеринов, восков и др. Оставшиеся в мелком волок не целлюлозы смолистые вещества значительно повьпиают прочность мягких плит, изготовленных из смеси дефибршторной массы и мелкого волокна целлюлозы. В процессе размола смеси волокон смолистые вещества диспергируются и равномерно распределяются на поверхности всех волокон, что обеспечивает повышение механической прочности, а также и гидрофобного эффекта проклейки плит. Технологию приготовления массы для изготовления мягких древесноволокнистых ггпит осуществляют следукяпим образом. 34 Целлюлозное волокно длиной менее 0,5 мм с содержанием смолистых вееств 8 -20% в количестве 5 - ЗО% добавляют, в массу после первой ступени размола на дефибраторах в бассейн де- ибраторной массы. После перемешивания смесь дефибраторной массы с целлюлозным волокном длиной менее 0,5 мм подают на вторую степень размола на рафинеры, где степень- помола массы доводят до 45-50 дефибратор-секунд (Д.С.). Дальнейшие операции по изготовлению мягких древесноволокнистых .плит осуществляют обычным известным способом. Опыты по изготовлению мягких древесноволокнистых плит из предлагаемой массы проводят в лабораторных условиях. При проведении исследований используют промьпиленное дефибраторное волокно и целлюлозное волокно длиной менее 0,5мм с содержанием смолистых веществ 8-20%. Указанное целлюлозное волокно длиной менее 0,5 мм добавляют в дефибраторн-ую массу после разбавления ее водой до концентрации 4 - 5%. После перемешивания полученную смесь из дефибраторной массы « мелкого целлюлозного волокна размалы лабораторном рафинере, где степень помола массы доводят до 45 Д. С. Массу проклеивают парафиновой эмульсией (расход парафина 1,0 - 1,5% от веса абсолютно сухой массы). В качестве осадителя используют сернокислый глинозем. Сформованные плиты с влажностью 65% сутиат в сушильной камере при 150°С в течение 3 ч. После высушивания готовые плиты кондиционируют и испытьтают по ГОСТ 4598-74 на мягкие плиты марки М-12. Пример 1. Образцы плит изготавливают из массы, компоненты которой берут в следующем соотношении, мас.%: Дефибраторное волокно94,0 Целлюлозное волокно длиной менее 0,5 мм с содержанием смолистых веществ 8%5 П|роклеивающее вещество1,О Физико-механические свойства плит, изготовленные из известной яе(})ибраторной массы и предлагаемой массы, приведены в табл. 1. дует, что плиты, изготовленные из извес ной дефибраторной массы, по прочности при изгибе не удовлетворяют требованиям ГОСТа 4598-74. Плиты из предлагаемой массы по всем показателям удовлетворяю требованиям ГОСТ 4598- 74 на мягкие плиты марки М-12. У плит, изготовленны из предлагаемой массы, предел прочности при изгибе (16 вместо 1О) выше, чем у плит, изготовленных из известной дефибраторной массы. Водопоглощение у плит из предлагаемой массы уменьшается с 27% до 24%. Увеличение прочности и снижение водо поглощения у плит, изготовленных из пред лагаемой массы, обеспечивает улучшение их эксплуатационных свойств. П р и м е р 2. Образцы плит изготав ливают из массы, компоненты которой берут в следующем соотношении, мае. %: Дефиб ра торн ое волокно78,5 Целлюлозное волокно длиной менее 0,5 мм с содержанием смолистых веществ 15%2О , Проклеивающее вещество1,5 Физик о-механические свойства плит, изготовленные из известной дефибраторно массы и предлагаемой массы, приведены в табл. 2. Из приведенных в табл. 2 данных следует, что плиты, изготовленные из известной дефибраторной массы, по прочности при изгибе не удовлетворяют требованиям ГОСТ 4598-74. Плиты из предлагаемой массы по всем показателям удовлетворяют требованиям ГОСТ 4598-74 на мягкие плиты марки М-12. У плит, изготовленных из предлагаемой массы, предел прочности при изгибе (46 вместо 1О) выте, чем у плит, изготовленных, из известгой дефибраторной массы. Водопоглощение у плит из предлагаемой массы уменьшается с 27% до 22%. Пример 3. Образцы плит изготавливаются из массы, компоненты которой берут в следующем соотношении, мае. %: Дефибра торное волокно Целлюлозное волокно длиной менее 0,5 мм с содержанием смолистых веществ 2О% П роклеивающее вещество Физико-механические свойства плит, изготовленные из известной лефибрятори массы и предлагаемой массы, (.1 в табл. 3.

Авторы

Даты

1982-09-15—Публикация

1981-02-17—Подача