Изобретение относится к способу переработки бензиновых фракций и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ разделения широкой бензиновой фракции [Александров, И.А. Перегонка и ректификация в нефтепереработке / И.А. Александров. - М., Химия, 1981 г. - с. 115, рис. 11-10]. В данном способе число колонн (n-1) меньше на единицу числа разделяемых фракций (n). Недостаток данного способа в низкой четкости ректификации и данные установки характеризуются высокой энергоемкостью.

Известен способ разделения бензиновой фракции нк-180°С [Патент №29529 Российская Федерация, МПК C10G 7/00 (2000.01) Установка для фракционирования бензина №2002133387/20 заявл 18.12.2002; опубл. 20.05.2003 / Ямпольская М.Х., Малашкевич А.В., Киевский В.Я., Петлюк Ф.Б.; заявитель ООО «ИКТ Сервис» - 7 с.: ил.], где в первой ректификационной колонне выделяют изопентановую фракцию, при этом в первой колонне в виде бокового отбора выводится фракция с компонентами i-C5, n-С5 и примесями фракции 62-70°С, которая направляется в качестве питания второй колонны по линии, находящийся выше боковых отборов второй колонны. Кубовой продукт первой колонны также поступает во вторую колонну по линии ниже боковых отборов второй колонны. Сверху второй ректификационной колонны доотбирается изопентановая фракция. Сбоку второй колонны выводятся пентановая фракция (сырье установки изомеризации), фракция 62-70°С (сырье для установки пиролиза), фракция 70-90°С (сырье для установки ароматического риформинга), кубовым продуктом второй колонны выводится фракция 90-180°С (сырье каталитического риформинга). Недостатком данного способа является сложная технологическая схема, обусловленная наличием линий отвода боковых выводов из второй ректификационной колонны. Наличие линии отвода кубового продукта первой колонны, подключенной в качестве линии питания ко второй ректификационной колонне приводит к повышению температуры куба второй колонны и, следовательно, более высоким затратам энергии. Кроме того, при работе данной установки при наличии линий отвода фракции 62-70°С и фракции 70-90°С неэффективно используются такие ценные компоненты, как n-гексан и i-гексан (сырье для изомеризации), поскольку являются нежелательными примесями отводимой боковым погоном второй колонны бензольной фракции. Последнее приводит к заниженному выходу и качеству получаемых фракций, например, сырья для изомеризации.

Способ разделения бензиновой фракции [Патент №121504 Российская Федерация, МПК C10G 7/00 (2006.01) Установка перегонки стабильных широких бензиновых фракций №2012120237/04 заявл 16.05.2012; опубл. 27.10.2012 / Генин Г.В., Гурылев A.M., Зуйков А.В.; заявитель ООО «РБС-Холдинг» - 14 с.: ил.] близок к предыдущему описанному способу: в первой ректификационной колонны из широкой бензиновой фракции выделяется сверху фракция нк-62°С, при этом часть продукта выводится, а часть используется в качестве орошения второй колонны. Кубовый продукт первой колонны в виде фракции 105-180°С направляется в качестве сырья установки каталитического риформинга. Боковой отбор первой колонны в виде фракции 62-105°С поступает из концентрационной части направляется в качестве сырья второй ректификационной колонны. С верха первой колонны получают дополнительный отбор фракции нк-62°С, а с кубовой части колонны фракцию 70-105°С, которая может использоваться в качестве сырья установки риформинга. Данный способ позволяет увеличить отбор фракции нк-62°С и повысить четкость разделения. Недостатком данного способа является отсутствие возможности получения сырья для получения ксилолов высокой чистоты путем риформинга, т.к. конец кипения фракции 105-180°С составляет более 140-170°С.

Прототипом предлагаемого изобретения является способ [Кубатова, Е.Ю. Комплекс по производству ароматических углеводородов: Учебное пособие / Е.Ю. Кубатова: Омский промышленно-экономический колледж. -Омск: ОПЭК (колледж), 2013. - 40 с. (с.11-12);]. Способ позволяет приготовить сырье каталитического риформинга для производства ароматических углеводородов путем фракционирования. Первоначально из бензиновой фракции нк-180°С в дегексанизаторе DT-112 выделяется фракции нк-62°С, которую направляют как сырье химической промышленности. Далее фракцию 62-180°С в колонне повторной перегонки DT-121 разделяют на фракции 170-180°С, которая используется в качестве компонента дизельного топлива, фракцию 140-170°С, которая используется в качестве компонента авиакеросина, и фракцию 62-140°С. Далее фракция 62-140°С разделяется в следующей колонне DT-132 (разделитель нафты) на фракцию 62-85°С, которая направляется в качестве сырья установки Л-35-8 (получение бензола), и фракцию 85-140°С, которая будет использоваться в качестве сырья установки риформинга производства ароматических углеводородов.

Недостаток данного способа заключается в большом подводе тепла к кубу колонны дегексанизации и охлаждению ее паров, т.к. приходится подводить большое количество орошения для получения фракции нк-62°С высокой чистоты. Следующим недостатком схемы является выделение фракции 62-85°С в разделителе нафты, т.е. данная фракция является балластной, и неэффективно используется подвод тепла во всей схеме.

Технической проблемой является разработка способа разделения широкой бензиновой фракции с достижением следующего технического результата: снижение энергоемкости процесса вторичной перегонки бензинов.

Технический результат достигается тем, что способ разделения широкой бензиновой фракции включает фракционирование бензиновых фракций нк-180°С в колонне отделения тяжелых фракций на фракции 170-кк, 140-170°С, нк-140°С, после чего фракция нк-140°С в виде паров последовательно греет через ребойлеры куб колонны дегексанизации и куб колонны деизогексанизации. После передачи тепла, в парожидкостном состоянии фракция поступает в качестве сырья колонны дегексанизации, где разделяется на фракции 70-140°С и нк-85°С, фракция нк-85°С далее поступает в колонну деизогексанизации, где разделяется на фракции нк-62°С и фракцию 62-85°С.

Способ разделения широкой бензиновой фракции осуществляют при помощи установки, включающей колонну дегексанизации, колонну отделения тяжелых фракций и колонну деизогексанизации, при этом бензиновую фракцию нк-180°С предварительно подогревают в теплообменнике за счет тепла бокового погона фракции 140-170°С и подают в колонну отделения тяжелых фракций на первую тарелку колонны, где сырье выполняет функцию орошения, а куб колонны подогревают за счет нагретого кубового продукта в печи, в колонне отделяют кубовым продуктом фракцию 170-кк, которую направляют в качестве компонента дизельного топлива, и боковым погоном фракцию 140-170°С, которую направляют в качестве сырья установки риформинга бензинового профиля, верхним погоном выходит в виде паров фракция нк-140°С, частью паров которой сначала обогревают куб колонны дегексанизации за счет тепла конденсации в ребойлере, после чего менее нагретые пары направляют в ребойлер колонны деизогексанизации для подвода тепла к кубу колонны деизогексанизации, после чего менее нагретое сырье направляют в колонну дегексанизации, где верхним погоном отделяют фракцию нк-85°С, часть которой направляют в качестве орошения, балансовый избыток направляют в колонну деизогексанизации, кубовым продуктом выделяют фракцию 70-140°С, которую направляют в качестве сырья каталитического риформинга для производства ароматических углеводородов; в колонне деизогексанизации верхним погоном отделяют фракцию нк-62°С, которую направляют как сырье для химической промышленности, а кубовым продуктом - фракцию 62-85°С, которую направляют в качестве сырья установки изомеризации или установки каталитического риформинга для получения бензола.

На фигуре представлена схема установки разделения широкой бензиновой фракции.

В установку входят ректификационные колонны: колонна 1 дегексанизации, колонна 2 отделения тяжелых фракций, колонна 3 деизогексанизации; теплообменник 4 нагрева сырьевой фракции, стриппинг-секция 5 колонны 2 для отбора фракции 140-170°С, насос 6 по откачке фракции 140-170°С, печь 7 для нагрева кубовой части колонны 2, насос 8 по откачке фракции 170-кк, клапаны 9, 10 для регулирования расхода паров, ребойлер 11 для нагрева кубовой части колонны 1, насос 12 по откачке фракции 70-140°С, аппарат 13 воздушного охлаждения, охлаждающий пары верха колонны 1, емкость 14 орошения, насос 15 по откачке фракции нк-85°С, аппарат 16 воздушного охлаждения, охлаждающий пары верха колонны 3, емкость 17 орошения колонны 3, насос 18 по откачке фракции нк-62°С, ребойлеры 19 и 20, греющие куб колонны 3, насос 21 по откачке фракции 62-85°С.

Способ осуществляется следующей последовательностью операций: бензиновую фракцию нк-180°С предварительно подогревают в теплообменнике 4 за счет тепла бокового погона фракции 140-170°С, которая откачивается из стриппинг-секции 5 насосом 6, и подают в колонну 2 отделения тяжелых фракций на первую тарелку колонны, сырье выполняет функцию орошения. Куб колонны 2 подогревается за счет вносимого тепла кубововым продуктом, нагретого в печи 7, нагнетаемого насосом 8, в колонне 2 отделяют кубовым продуктом фракцию 170-кк, которая направляется в качестве компонента дизельного топлива, и боковым погоном фракцию 140-170°С, которая направляется в качестве сырья установки риформинга бензинового профиля или сырья установки риформинга ароматического направления. Верхним погоном выходит фракция нк-140°С в виде паров, частью паров фракции, расход которой регулируется клапанами 9 и 10, сначала обогревают куб колонны 1 за счет тепла конденсации в ребойлере 11, после чего менее нагретые пары направляются в ребойлер 19 колонны 3, за счет чего идет подвод тепла к кубу колонны 3, после чего менее нагретое сырье поступает в колонну 1. В колонне 1 дегексанизации верхним погоном выделяется фракция нк-85°С, после конденсации в аппарате 13 воздушного охлаждения из емкости орошения 14 насосом 15 часть фракции направляется в качестве орошения, а балансовый избыток направляется в колонну 3 деизогексанизации. Кубовый продукт колонны 1 дегексанизации, фракция 70-140°С, насосом 12 направляется в качестве сырья каталитического риформинга для производства ароматических углеводородов. В колонне 3 деизогексанизации верхним погоном отделяется фракция нк-62°С, которая после конденсации в аппарате воздушного охлаждения 16 из емкости 17 насосом 18 откачивается в качестве орошения колонны 3, а балансовый избыток выходит как сырье химической промышленности, а кубовый продукт, фракция 62-85°С, направляется в качестве сырья установки изомеризации или установки риформинга для получения бензола насосом 21. Еще один ребойлер 20 дополнительно греет куб колонны 3, если не хватает подвода тепла за счет нагрева сторонним теплоносителем.

Предложенная схема позволяет достичь следующего технического результата: снизить энергоемкость процесса выделения фракции нк-62°С путем ректификации, а также эффективно использовать тепло в схеме фракционирования. За счет тепла конденсации паров фракции нк-140°С сообщается тепло кубу колонн 1 и 3 и лишь дополнительно подводится тепло колонне 3 деизогексанизации. Также нет необходимости предварительно охлаждать гидрогенизат перед подачей в колонну отделения тяжелых фракций.

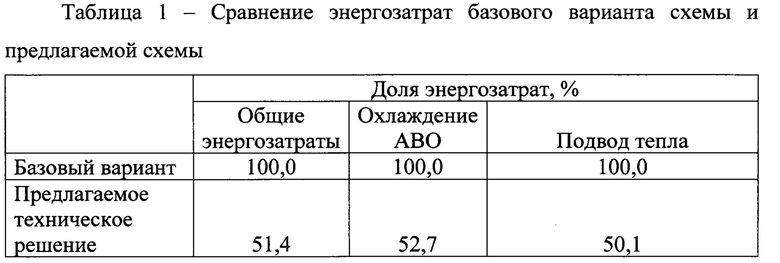

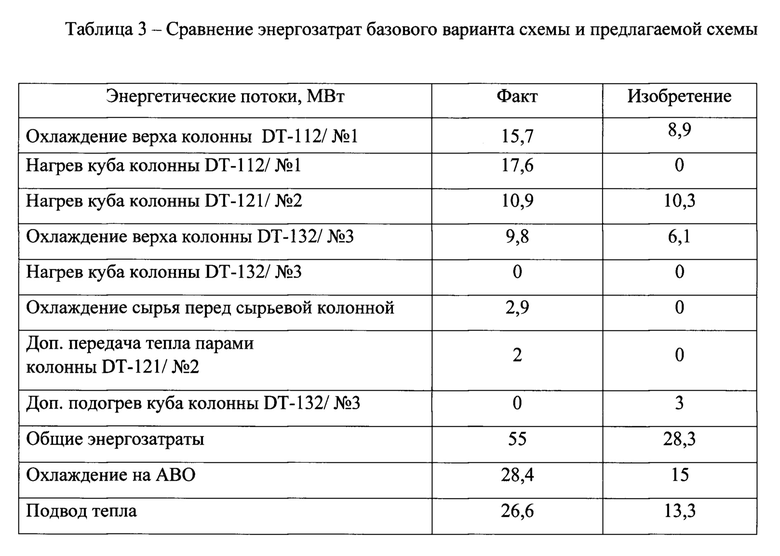

В таблицах 1 -3 представлено сравнение характеристик схем. Изобретение может быть использовано в нефтеперерабатывающей и нефтехимической промышленности для вторичной перегонки бензинов.

Таким образом, предлагаемое изобретение позволяет снизить энергоемкость процесса на ~ 50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ И УСТАНОВКА СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ | 2013 |

|

RU2546668C1 |

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

| Способ разделения бензиновых фракций в процессе изомеризации | 2018 |

|

RU2680377C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2516464C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА И ЛЕГКОЙ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493897C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2515728C1 |

| Способ разделения широкой фракции катализата каталитического крекинга | 1981 |

|

SU968054A1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

Изобретение относится к способу переработки бензиновых фракций. Способ включает фракционирование бензиновых фракций нк-180°С в колонне отделения тяжелых фракций на фракции 170-кк, 140-170°С, нк-140°С, после чего фракция нк-140°С в виде паров последовательно греет через ребойлеры куб колонны дегексанизации и куб колонны деизогексанизации. После передачи тепла в парожидкостном состоянии фракция поступает в качестве сырья колонны дегексанизации, где разделяется на фракции 85-140°С и нк-85°С, фракция нк-85°С далее поступает в колонну деизогексанизации, где разделяется на нк-62°С и фракцию 62-85°С. Технический результат - сокращение энергоемкости процесса ректификации на 50%. 1 ил., 3 табл.

Способ разделения широкой бензиновой фракции, включающий фракционирование бензиновых фракций нк-180°С в колонне отделения тяжелых фракций на фракции 170-кк, 140-170°С, нк-140°С, после чего фракцией нк-140°С в виде паров последовательно обогревают через ребойлеры куб колонны дегексанизации и куб колонны деизогексанизации; после передачи тепла в парожидкостном состоянии фракцию нк-140°С направляют в качестве сырья в колонну дегексанизации, где разделяют на фракции 85-140°С и нк-85°С, фракцию нк-85°С далее направляют в колонну деизогексанизации, где разделяют на фракции нк-62°С и фракцию 62-85°С.

| Е.Ю | |||

| Кубатова, Комплекс по производству ароматических углеводородов: Учебное пособие, Омский промышленно-экономический колледж | |||

| - Омск: ОПЭК (колледж), 2013 | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ измерения вращающего момента асинхронного двигателя | 1958 |

|

SU121504A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2006 |

|

RU2333937C2 |

| РЕКУПЕРАЦИЯ ТЕПЛА ИЗ КОЛОННЫ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ НАФТЫ | 2015 |

|

RU2662809C1 |

| АВТОМАТИЧЕСКИЙ ЭЛЕКТРИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ | 1931 |

|

SU29529A1 |

| WO 2018002810 A1, 04.01.2018. | |||

Авторы

Даты

2024-02-29—Публикация

2023-05-31—Подача